пример КР-2. Разработка автоматизированного участка для детали вал

Скачать 3.36 Mb. Скачать 3.36 Mb.

|

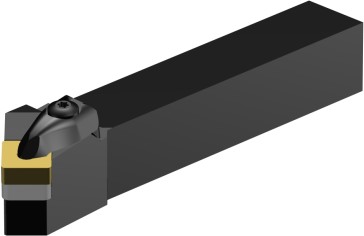

Рисунок 2.1-Резец DSSNR 2525M 15 Таблицы 2.2-Технические характеристики резца DSSNR 2525M 15

Рисунок 2.2-Резец CP-25BR-2020-12 Таблица 2.3-Технические характеристики резца CP-25BR-2020-12

Рисунок 2.3- Резец RF123T06-2020BM Таблица 2.4-Технические характеристики резца RF123T06-2020BM

Рисунок 2.4-Резец C5-CP-A-30AR40060-11C Таблица 2.5-Технические характеристики резца C5-CP-A-30AR40060-11C

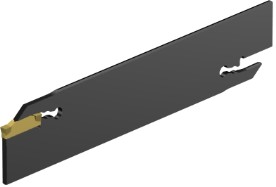

Рисунок 2.5-Резец N123G55-25A2 Таблица 2.6-Технические характеристики резца N123G55-25A2

Рисунок 2.6-Фреза 1K334-0600-XB 1730 Таблица 2.7-Технические характеристики фрезы 1K334-0600-XB 1730

Рисунок 2.7-Сверло 880-D2000L25-03 Таблица 2.8-Технические характеристики сверла 880-D2000L25-03

Рисунок 2.8-Фреза BR20D-29CC06F-C4L Таблица 2.9-Технические характеристики фрезы BR20D-29CC06F-C4L

Рисунок 2.9-Резец A12M-SDXCR 07-R Таблица 2.10-Технические характеристики резец A12M-SDXCR 07-R

Рисунок 2.10-Сверло 860.1-0550-037A1-PM P1BM Таблица 2.11-Технические характеристики сверло 860.1-0550-037A1-PM P1BM

Рисунок 2.11-Сверло 860.1-0800-028A1-PM P1BM Таблица 2.12-Технические характеристики сверло 860.1-0800-028A1-PM P1BM

Используемые инструменты представлены в таблице 2.12 Таблица 2.13-Используемые инструменты

Выбор основного оборудования Одной из основных задач, решаемых при разработке технологического процесса механической обработки, является выбор основного технологического оборудования – металлообрабатывающих станков. Этот выбор влияет на эффективное использование производственных площадей, потребление электроэнергии, а следовательно, и на себестоимость изделия. В зависимости от объема выпускаемой продукции (производственной программы) станки выбирают по степени их специализации. Для каждого типа производства можно рекомендовать следующие типы станков. Для единичного и мелкосерийного производства рекомендуются станки, отличающиеся высокой универсальностью, большим диапазоном формообразования поверхностей, габаритов обрабатываемых поверхностей и отсутствием автоматизации. К ним относятся универсальные станки с ручным управлением: токарно-винторезные; вертикально-, горизонтально- и универсально фрезерные, сверлильные, кругло- и плоскошлифовальные, и т.п. В серийном производстве используются станки с большей автоматизацией управления: токарно-револьверные полуавтоматы и станки с ЧПУ. Для крупносерийного и массового производства характерно применение станков с высоким уровнем автоматизации: агрегатные и специальные станки, гибкие автоматические линии из станков с ЧПУ и т.п. Выбор модели станка определяется, прежде всего, возможностью изготовления на нем деталей необходимых размеров и формы, качества ее поверхности. Если эти требования можно обеспечить обработкой на разливных станках, определенную модель станка выбирают из следующих соображений: Соответствия его основных размеров габаритам обрабатываемых деталей, устанавливаемых по принятой схеме обработки; Производительности – заданному масштабу производства; Возможности работать на заданных режимах резания; Соответствие станка требуемой мощности при обработке; Возможности механизации и автоматизации выполняемой обработки; Обеспечение наименьшей себестоимости обработки; Возможности приобретения станка; Необходимости использования имеющихся станков; Ключевые критерии, влияющие на выбор оборудования при токарной обработке: частота вращения токарного шпинделя: не менее 4000 об/мин; частота вращения фрезерного шпинделя: не менее 11 100 об/мин; мощность шпинделя токарки: не менее 10,3 кВт; мощность шпинделя фрезерки: не менее 9,63 кВт; длина обрабатываемой заготовки: не менее 265 мм; обрабатываемый диаметр: не менее 45 мм. Изображение и основные характеристики вспомогательных оборудований указаны ниже. Станки, соответствующие критериям показаны на рисунке 1,2. \ LT2000 EX |