Курсовой Проект ткацкий станок АТ-120_5м. Курсовой проект Летова. Курсовой проект электрооборудование ткацкого станка ат1205м шф ивпэк. 08. 02. 09. 03

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

|

Д  ЕПАРТАМЕНТ ОБРАЗОВАНИЯ ИВАНОВСКОЙ ОБЛАСТИ ЕПАРТАМЕНТ ОБРАЗОВАНИЯ ИВАНОВСКОЙ ОБЛАСТИОбластное государственное бюджетное професиональное образовательное учреждение «Ивановский промышленно-экономический колледж» Шуйский филиал КУРСОВОЙ ПРОЕКТ Электрооборудование ткацкого станка АТ-120-5М ШФ ИВПЭК. 08.02.09. 03 Специальность: 08.02.09.Монтаж, наладка и эксплуатация электрооборудования промышленных и гражданских зданий, базовая подготовка

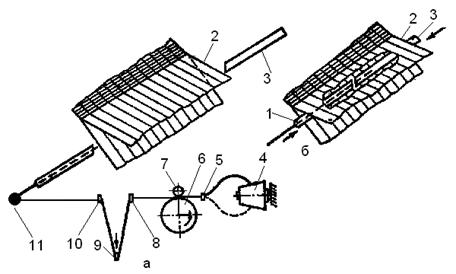

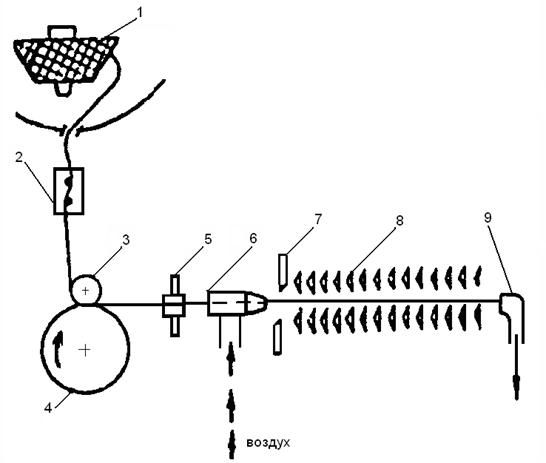

Курсовая работа выполнена и защищена с оценкой ___________________________ « ____ » _ _____________ 2022 г. Шуя 2022 Содержание  Введение Введение 1. Общая часть………………………………………………………………..3стр. 1.1 Краткое описание технологического процесса……………………...3стр. 1.2 Режим работы цеха……………………………………………………5стр. 1.3 Описание строительной части цеха………………………………….6стр. 1.4 Характеристика окружающей среды 1.5 Защитные меры безопасности 2. Силовое электрооборудование цеха 2.1 Описание типа привода технологического оборудования. Характеристика электродвигателей 2.2 Схема управления электроприводом 2.3 Выбор элементов схемы управления 2.4 Выбор конфигурации силовой сети и способа её прокладки. 2.5 Электрический расчёт силовой сети. Расчёт магистралей 2.6 Расчёт питающих линий. 2.7 Выбор силовых распределительных пунктов Заключение Список использованных источников  Введение Введение11.Краткое описание технологического процесса Объектом проектирования является Хбк "Шуйские ситцы" 2 ткацкая фабрика г. Шуи Ивановской области. В проектируемом цеху установлены ткацкой машины АТ-120-5М. Расположение машин указано на листе №1 графической части. Ткацкие станки для выработки хлопчатобумажных тканей В хлопчатобумажной промышленности вырабатывается широкий ассортимент разнообразных тканей из нитей различной линейной плотности. Поэтому для выработки тканей используют автоматические ткацкие челночные станки различных конструкций, а также бесчелночные станки: пневматические, пневморапирные и станки СТБ. На многих предприятиях хлопчатобумажной промышленности работают пневморапирные ткацкие станки АТПР-100, АТПР-120, АТПР-160, АТПР-100-2, АТПР-120-2 и АТПР-100-2У, на которых уточная нить прокладывается в зев двумя рапирами: в правой рапире нить прокладывается струей сжатого воздуха, а в левой -- за счет разряжения воздуха. Для выработки широких тканей и тканей с цветным раппортом по утку используют станки СТБ, на которых уток прокладывается микропрокладчиком. В хлопчатобумажном производстве применяют также пневматические ткацкие станки, на которых уточная нить прокладывается в зев струей воздуха, выходящей из сопла. В момент прокидки нити с двух сторон в открытый зев 2 вводятся рапиры 1 и 3. Примерно в середине зева рапиры сходятся и образуют воздушный канал. Уточная нить из рапиры 1 под воздействием потока воздуха, нагнетаемого в правую рапиру и эжектируемого левой рапирой 3, переходит в нее. Затем рапиры выходят из зева, а свободный конец тягой воздуха удерживается в левой рапире. После выхода рапир из зева проложенная нить прибивается бердом к опушке ткани. Кромкообразующее устройство формирует закладные или брошюровочные кромки.   Рисунок 1 - Схема прокладывания уточной нити на станке АТПР-120 На рис. 1 показана схема прокладывания уточной нити в зеве на пневморапирном ткацком станке типа АТПР. Механизм прокладывания утка состоит из двух полых рапир - правой 1 и левой 3, отмеривающего барабана 6. К барабану с помощью пружины прижат ролик 7, образующий с барабаном фрикционную пару, которая непрерывно сматывает нить с неподвижной бобины 4. Между бобиной и зажимом фрикционной пары расположена система нитепроводников и нитенатяжителей 5. Рычаг компенсатора 9 вместе с неподвижными нитепроводниками 8 и 10 образуют зону накопления уточной нити, в данном случае - устройство для образования петли. Огибая пруток уточного контролера 11, нить заводится в правую рапиру 1 и удерживается там воздушным потоком. Пневматические ткацкие станкиПрокладывание уточной нити на пневматических ткацких станках (рис. 3) осуществляется следующим образом. Уток сматывается с бобины 1 и проходит через нитенатяжитель 2. Отмеривающий барабанчик 4 с помощью прижимного ролика 3 отмеривает длину уточной нити, необходимую для одной прокидки. Кончик утка зажимается тормозом 5 и находится в аэродинамической форсунке 6. Таблица 1.1 Технические характеристики сновальной машины АТ-120-5М

Рисунок 2 - Схема прокладывания утка на пневматическом ткацком станке Пневматические ткацкие станки выпускаются с шириной заправки по берду от 110 до 410 см. Увеличение ширины заправки станка приводит к увеличению скорости прокладывания утка от 28 до 52 м/с. На широких ткацких станках такая скорость достигается за счет использования дополнительных эстафетных сопел вдоль движения уточной нити. На станках может быть установлено до 28 эстафетных сопел. Увеличение скоростных режимов пневматических ткацких станков до 1800 прокидок в минуту и увеличение рабочей ширины станка повлекло за собой не только резкое увеличение их производительности до 3200 метроуточин в минуту, но и увеличение съема продукции с единицы производственной площади. 1.2 Режим работы цеха Проектируемый участок приготовительный отдел ткацкого производства работает по “Ивановскому графику” с скользящими выходными днями по трех сменному режиму. Общее количество рабочих дней в году - 357, в том числе две смены - 290; в три - 67. Находим коэффициент сменности по формуле 1:  , (1) , (1)где n, m – количество смен; Tn, Tm – число рабочих дней в году для соответствующей смены.  Число часов использования максимума активной нагрузки Tmax, (исходя из значений Ксм и числа часов работы в год). Экономическую плотность тока Jэк Сначала находим годовое число использование максимума Tmax (Ч) по формуле 2:  , ,(2)  Где Дни - количество рабочих дней в году; Где Дни - количество рабочих дней в году;8 - часы рабочей смены; Ксм - использования максимума активной энергии.  часов часовНаходим экономическую плотность тока Jэк (  ) по таблице приведенный в ПУЭ в зависимости от годового числа использования максимума. ) по таблице приведенный в ПУЭ в зависимости от годового числа использования максимума.Jэк = 1,2  1.3 Описание строительной части цехе Прядильный цех, в котором проектируется силовая сеть расположен на 1 этаже, прядильного корпуса и имеет габариты: - длина 58 м; - ширина 26 м; - высота 5 м. Стены изготовлены из силикатный кирпич, толщиной в 0,8 м ( кладка в три кирпича ). Чистый пол - биолитовый, толщина 0,5 м. Перекрытия – железобетонные, толщина 0,3 м. В цехе имеются железобетонные, колонны размешены вдоль цеха, количество колонн 12, расположены по длине на 5 м друг от друга и по ширине на 4 м друг от друга (количество колонн 6) В цеху имеется 50 окон и 3 двери. Зал оборудован водяным отоплением. Система централизованного водяного отопления обеспечивает необходимую температуру в цехе в холодное время года. Батареи отопления размещены вдоль западной и южной стен здания на высоте 0,5 м от пола.  Участок оборудован приточно-вытяжкой. Воздуховод приточной вентиляции размерами 0,8×0,6 м проходит вдоль центрального прохода на высоте 3,6 м от пола. Воздуховоды вытяжной вентиляции размерами 0,6 × 0,6 м проходят вдоль рядов колонн также на высоте 3,6м над полом. На колоннах на высоте 2,2 м проложены трубы системы доувлажнения. Участок оборудован приточно-вытяжкой. Воздуховод приточной вентиляции размерами 0,8×0,6 м проходит вдоль центрального прохода на высоте 3,6 м от пола. Воздуховоды вытяжной вентиляции размерами 0,6 × 0,6 м проходят вдоль рядов колонн также на высоте 3,6м над полом. На колоннах на высоте 2,2 м проложены трубы системы доувлажнения.Внутрицеховой транспорт – электрокары и механические тележки для транспортировки бобин с пряжей. Для создания нормированной освещённости в цехе выполнена осветительная установка, используются светодиодные светильники марки DSP-02-36-4K-IP65-LED. Наряду со светильниками системы рабочего освещения, в цехе имеется аварийное освещение, светильники которого запитаны по отдельной сети и выделены красной полосой в отличие от светильников рабочего освещения. 1.4 Характеристика окружающей среды Нормы температурно-влажностного режима и предельно допустимая концентрация пыли в проектируемом прядильном цехе указано в таблице 2.

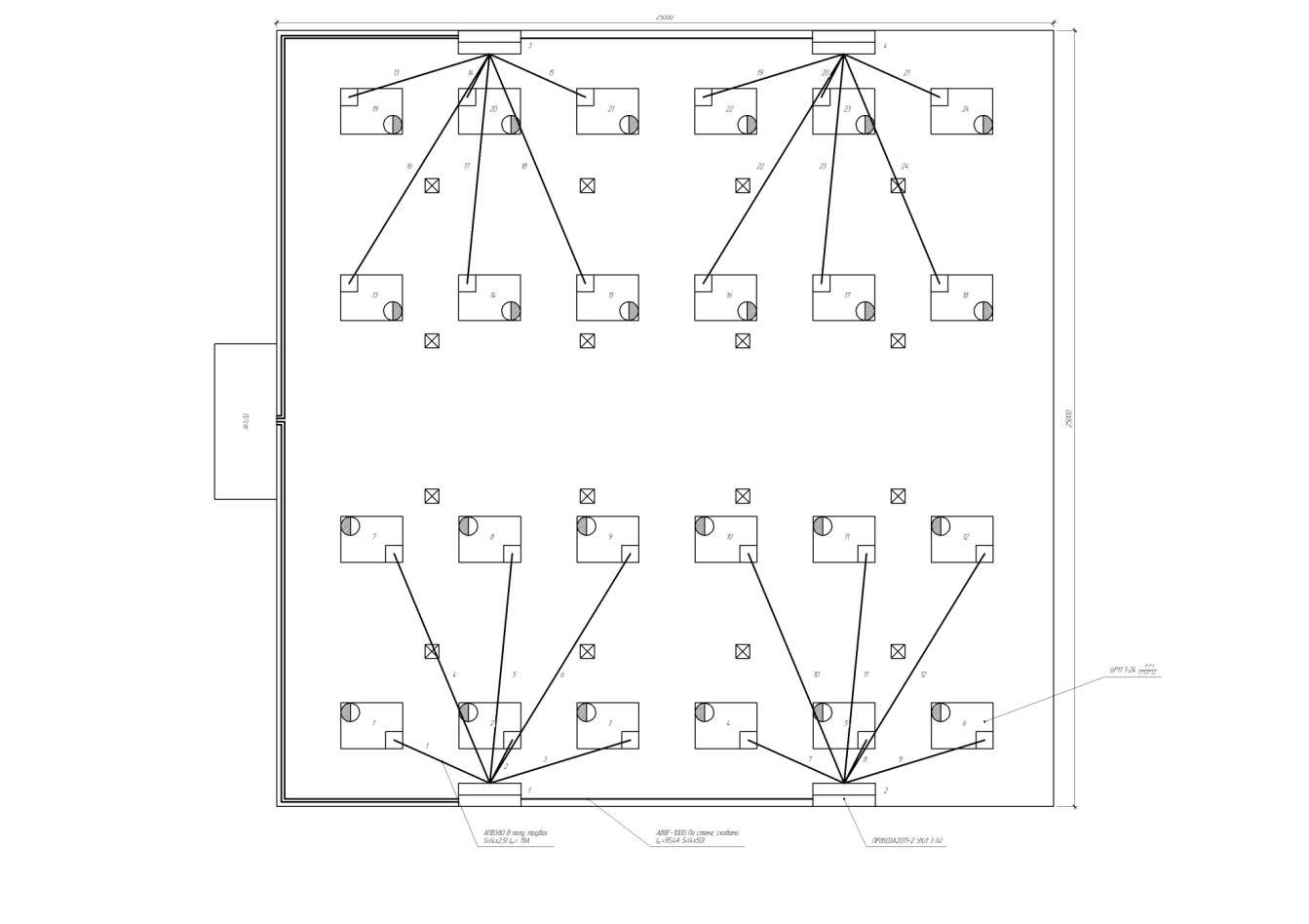

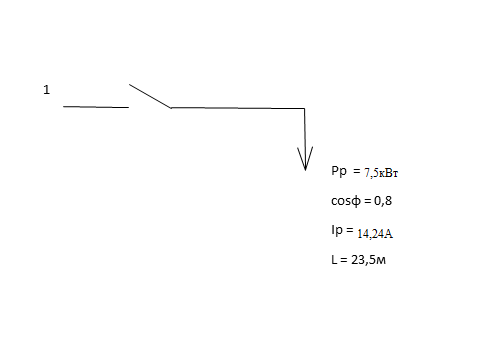

Таблица 2 - Нормы температурно-влажностного режима. На основании указанных показателей помещение проектируемого участка относиться к влажным, пыльным пожароопасным помещениям класса П-П, с повышенной опасностью поражения электрическим током. Огнестойкость здания, в котором расположен проектируемый цех,  квалифицируется категорией «В», т.к. стены здания выполнены из красного кирпича, не горючего материала. квалифицируется категорией «В», т.к. стены здания выполнены из красного кирпича, не горючего материала.На основании выше перечисленного делаем выводы: - проводка внутрицеховой силовой сети выполняется скрыто, в трубах; - степень защищённости электрооборудования и коммутационной аппаратуры –не должна быть ниже категории IP44; - внутрицеховая силовая сеть должна быть защищена от коротких замыканий, аосветительные сети; – от коротких замыканий и перегрузок. 1.5 Защитные меры электробезопасности В данном цехе выполняется искусственное контурное заземление. Вдоль цеха проходит металлическая шина заземления окрашенная в черный цвет (места сварки шины и заземляющего проводника не окрашиваются). Все места соединения шины и заземляющего проводника выполнятся методом сварки. Способ выполнения зануления корпусов электрооборудования выполнятся болтовым соединением корпуса оборудования и заземляющего проводника (места болтового соединения не окрашиваются в цвет корпуса электрооборудования). Дополнительные защитные меры электробезопасности, такие как система уравнивания потенциала (вдоль всего цеха в полу проложены металлические шины).  2. Силовое электрооборудование цеха 2. Силовое электрооборудование цеха2.1 Описание типа привода технологического оборудования. Описание кинематической схемы СП- 140 - рисунок 1. От электродвигателя 5 “основной двигатель” (М1) типа АИР 132S4 переменного тока клиноременной передачей движение передается сновальному валу 2. Укатывающий валик получает движение благодаря трению о сновальный вал. Сновальный вал располагается между пинолями 9 и 4, которые при закреплении сновального вала или перед его съемом могут получить движение в осевом направлении от электродвигателя 3 (М2) типа АИР 71В4. Движение от электродвигателя к пинолям передается посредством червячных передач, зубчатых передач и червячно-винтовых передач. Пиноли соединяются со сновальным валом с помощью шипов на концах пинолей и соответствующих пазов в муфтах дисков сновального вала. Зажим и разъединение пинолей со сновальным валиком производится до пробуксовки муфты на валу электродвигателя 3 (М2). От мерильного вала 7 движение передается зубчатыми передачамитахогенератору марки ТМГ-30ПУЗ 6 и десятичному счетчику 8. Рядок совершает возвратно-поступательное движение на определенное расстояние, что обеспечивает рассеивание витков пряжи на сновальном вале, предотвращая врезание их в нижние слои и способствуя получению правильной цилиндрической намотки. Возвратно-поступательное движение рядку передается от механизма вращения сновального вала с помощью червячной передачи и кривошипно-шатунной передачи угловому рычагу, который и сообщает движение рядку. Механизм съема наработанного сновального вала и подачи к пинолям пустого приводится в действие от реверсивного  электродвигателя 1 (М3) типа АИР 71В4 с помощью червячной пары, однозаходного червяка, который поворачивает зубчатый сектор, находящийся на валу 10. Электродвигатель 1 (М3) включается с помощью одной из двух кнопок: под действием одной из них производится подъем пустого вала, под действием другой - опускание полного сновального вала. электродвигателя 1 (М3) типа АИР 71В4 с помощью червячной пары, однозаходного червяка, который поворачивает зубчатый сектор, находящийся на валу 10. Электродвигатель 1 (М3) включается с помощью одной из двух кнопок: под действием одной из них производится подъем пустого вала, под действием другой - опускание полного сновального вала.На машине имеется механизм поддерживания постоянства линейной скорости снования по мере увеличения диаметра намотки сновального вала. Это осуществляется при помощи тахогенератора. При незначительном увеличении диаметра намотки основы на сновальном вале, естественно, увеличивается линейная скорость нитей, а так как мерильный вал вращается за счет трения о него нитей то и его частота вращения увеличивается. На одном валу с мерильным валиком находится тахогенератор. Он соединен с электродвигателем 5 (М1). Электрический ток, вырабатываемый тахогенератором, увеличивается; проходя через магнитный усилитель, он размагничивает усилитель пропорционально силе тока. Так как мощность электродвигателя 5 (М1) переменного тока, это приводит к уменьшению напряжения, подаваемого на обмотку электродвигателя и снижению частоты вращения шкива электродвигателя. Причем уменьшение частоты вращения шкива электродвигателя происходит пропорционально увеличению диаметра намотки сновального вала. Таким образом, при увеличении диаметра намотки основы на сновальный вал его частота вращения уменьшается, за счет чего обеспечивается постоянство линейной скорости снования. Однако при работе машины все же наблюдаются отклонения от постоянства линейной скорости из-за нечёткой работы механизмов машины. Скорость снования устанавливается с помощью рукоятки переменного сопротивления. Машина оснащена стрелочным указателем скорости снования.  От мерильного вала 7 при помощи трехступенчатой зубчатой передачи движение передается десятичному счетчику длины снования. Счетчик рассчитан на максимальную длину основы 100000 м. От мерильного вала 7 при помощи трехступенчатой зубчатой передачи движение передается десятичному счетчику длины снования. Счетчик рассчитан на максимальную длину основы 100000 м.Длина нити измеряется механическим путем - счетчиком, связанным с измерительным валом, вращающимся за счёт трения о движущиеся нити. В процессе снования, особенно при пуске и останове машины, наблюдается проскальзывание нитей по поверхности мерильного вала, вследствие чего возникает разница между фактической длиной нитей, навитых на сновальный вал, и показанием счетчика. Это увеличивает выход мягких концов в шлихтовании и формирование неполных основ при доработке партии. Особенно эта неточность работы сновальных машин очевидна при изготовлении основ с просновками. При наматывании на сновальный вал пряжи установленной длины машина автоматически выключается. 2.2 Выбор конфигурации силовой сети и способ её прокладки  Радиальная схема - электроснабжение осуществляется линиями, не имеющими распределения энергии по их длинам. Такие линии называют радиальными. [2].  Расположение питающий подстанции указана на рисунке 3. Расположение питающий подстанции указана на рисунке 3. Рисунок 3 - расположение питающий подстанции 2.3 Электрический расчет силовой сети ответвлений  Рисунок 4 – Расчетная схема ответвлений 2.3.1 Определяем установленную мощности ответвления В расчетах будет учитываться только основной электродвигатель (М1), так как он работает в продолжительном режиме. Двигатели М2 и М3 работают в кратковременном режиме, поэтому они учитываться не будут. Также расчеты будут вестись по 1 ответвлению, рисунок 2 - план проектируемого цеха.  Определяем установленную мощность Pуст кВт. Определяем установленную мощность Pуст кВт. (3) (3) 2.3.2 Определяем расчетную мощность ответвления По формуле 4 находим расчетную мощность ответвления Pр кВт.  , (4) , (4)Где Ки - коэффициент использования максимума активной мощности за наиболее загруженную смену для ответвления Ки = 1; Кmax - коэффициент максимума активной мощности, Кmax = 1, так как предприятие работает с постоянным графиком нагрузки.  кВт кВт2.3.3 Определяем расчетный ток ответвления По формуле 5 находим расчетный ток ответвления Iр А  (5) (5) А А2.3.4 Определяем пиковый ток ответвления По формуле 6 находим Iпуск А  = с · Iн = с · Iн Iпик = с · Iн = 7 · 15,9 = 111,3 А (6)  2.3.5 Защита ответвлений от токов перегрузки 2.3.5 Защита ответвлений от токов перегрузкиДля защиты линий ответвлений от токов перегрузок и КЗ, выбираем автоматический выключатель АЕ2026 с тепловым и электромагнитным расцепителем. Технические характеристики автоматического выключателя указаны в таблице 4.

Таблица 4 - технические характеристики автоматического выключателя. Находим Iрасцеп А по формуле 7  , ,Где Крег - коэффициент учитывающий возможность регулировки уставок срабатывания теплового расцепителя (0,9 – 1,1); Кразброса = коэффициент учитывающий разброс уставок срабатывания теплового расцепителя (1,15); Крп - коэффициент учитывающий установку автоматического выключателя в распределительном пункте (0,85) .  = 1,1 · 1,15 · 0,85 · 15,9 = 17,1 (А) = 1,1 · 1,15 · 0,85 · 15,9 = 17,1 (А)2.3.6 Проверяем выбранный автоматический выключатель по условиям По длительному расчетному току     По пиковому току По пиковому току  , ,Где К2 = 1,25  , ,Где К3 = 7 Время срабатывания автоматического выключателя tсраб = 0,02 – 0,1с  2.4 Электрический расчёт силовой сети. Расчет ответвлений. 2.4 Электрический расчёт силовой сети. Расчет ответвлений.Расчёт силовой сети в сетях до 1000 вольт с учётом графика работы предприятия, числа часов использования максимальной нагрузки Тмах= 4800 час., выполняем методом допустимого тока [1]. Расчёт ответвлений. В качестве примера приводим расчёт ответвления №1. Для этого составляем расчетную схему ответвления (Рисунок 3).  Рисунок 3 - Расчётная схема ответвления Рисунок 3 - Расчётная схема ответвленияРр=  кВт кВтIР = 15,6 A сosφ = 0,85 lр = 9,5 м 2.4.1 Определяем установленную мощность токоприёмников ответвления. Руст .= ∑Рном. (2.1)  где Рном.i– номинальная мощность отдельных токоприёмников ответвления, кВт. где Рном.i– номинальная мощность отдельных токоприёмников ответвления, кВт. 2.4.2 Определяем расчётный коэффициент мощности и коэффициент использования максимума активной мощности. Расчётный коэффициент мощности (соsφр) и коэффициент использования максимума активной мощности (Ки) определяется за наиболее загруженную смену для токоприёмников ответвления. соsφр = ∑Рном. · соsφ/. ∑Рном. (2.2) соsφр.= ∑Рном. · соsφ/. ∑Рном.= (4 · 0,88 + 3 · 0,83 + 1,7 · 0,85 )/(4 + 3 + 1,7) = 0,85 Ки = 1 для ответвлений с числом токоприёмников не более трёх. 2.4.3 Определяем расчётную мощность токоприёмников ответвления. Рр..= Ки· Кмакс· Руст. (2.3) где Кмакс. – коэффициент максимума активной мощности; Кмакс.= 1 так как предприятие работает с постоянным графиком нагрузки в течение суток. Ки – коэффициент использования максимума активной мощности за наиболее загруженную смену, для ответвления Ки = 1  Руст – установленная мощность ответвления, кВт. Руст – установленная мощность ответвления, кВт. Рр ..= Ки · Кмакс· Руст. = 1 · 1 · 8,7 = 8,7 (кВт) 2.4.4 Определяем расчётный ток ответвления. Ip= Pp· 103/  · Uном · cos · Uном · cos p(2.4) p(2.4)где Uном – номинальное напряжение внутри цеховой силовой сети, В; соsφр. – расчётный коэффициент мощности токоприёмников ответвления. Ip= Pp · 103/  · Uном · cos · Uном · cos  p = 8,7 · 103 / 1,73 · 380 · 0,85 = 15,6 (А) p = 8,7 · 103 / 1,73 · 380 · 0,85 = 15,6 (А)2.4.5 Определяем пиковый ток ответвления. Для асинхронных двигателей станка значение пускового тока Iпуск = с · Iном (2.5) где Iпуск – пусковой ток, А; с – кратность пускового тока; Iном – номинальный ток двигателя, А. Определение пикового режима выполняется по значению пусковых токов при поочерёдном пуске двигателей чесальной машины. а/первый пиковый режим имеет место при пуске электродвигателя М1 привода узла приёмного барабана и первого главного барабана:  Iпуск1 = Iном · с = 8,6 · 6 = 51,6 (А) Iпуск1 = Iном · с = 8,6 · 6 = 51,6 (А)б/ второй пиковый режим наступает при пуске электродвигателей М2 привода машины и уже работающем электродвигателе М1: Iпуск2 = 8,6 + (6,7 · 6) = 48,8 (А) в/ третий пусковой режим возможен при работающих электродвигателях М1, М2 чесальной машины и пуске двигателя М3: Iпуск3 = 8,6 + 6,7 + (4,2 · 7) = 44,7 (А) В качестве пикового тока ответвления принимаем значение наибольшего из пусковых токов соответствующих режимов, т.е. Iпик. = Iпуск2 = 48,8 А  2.4.6 Выбор аппарата защиты. 2.4.6 Выбор аппарата защиты.Для защиты провода ответвления от перегрузок и короткого замыкания выбираем автоматический выключатель с тепловым и электромагнитным расцепителем типа ВА51-31, установленный в распределительном пункте типа ПР8501. Технические данные автоматических выключателей на отходящих линиях [5]: Iном.а. = 160 А Uном.а. = 380 В Iном.расц. = 20 А Iрасц.эл.магн. = 5 · 20 А = 100 А tсраб. = 0,02 сек Iрасц.т=Крег. · Кразброса· Крп· Iном.расц. где Крег. – коэффициент, учитывающий возможность регулировки уставок срабатывания теплового расцепителя; Кразбр. – коэффициент, учитывающий разброс уставок срабатывания теплового расцепителя; Крп. – коэффициент, учитывающий установку автомата в распределительном пункте. Крег.= 0,8; Кразброса= 1,35; Крп= 0,85 Iрасц.т. = Крег. · Кразброса· Крп· Iном.расц. = 0,8 · 1,35 · 0,85 · 20 = 18,4 (А) Проверяем выбранный автомат по условиям: а) по длительному расчётному току: Iном.а. ≥ Iр 160 А >15,6А Iрасц.ном.≥ Iр. 20 А >15,6 А  Iрасц.т≥Iр 18,4 А >15,6 А Iрасц.т≥Iр 18,4 А >15,6 Аб) по пиковому току: Iрасц.эл.магн. ≥ К2 · Iпик. К2 = 1,25 100 А > 1,25 · 48,8 А 100 А > 61 А Iрасц.т.≥ Iпик. / К3К3= 7 18,4 А > 48,8 А / 718,4 А > 6,98 А где К2,, К3 – коэффициенты, зависящие от типа автомата. По результатам проверки делаем вывод, что автоматический выключатель ВА 51-31 удовлетворяет условиям проверки.  2.4.7 Определяем сечение провода ответвления по методу допустимого тока. 2.4.7 Определяем сечение провода ответвления по методу допустимого тока.Для ответвления выбираем провод марки АПВ–380, сечением S = 2,5 мм.2 с длительно допустимым током проводника Iдоп. = 19 А, при прокладке в одной трубе трёх фазных и нулевого защитного провода (PЕ проводника). Согласно ПУЭ, при сечении фазных проводников меньше 16 мм2, сечение нулевого защитного проводника должно быть равно сечению фазного. Сечение нулевого провода принимаем 2,5 мм2, т.е. S0 = 2,5 мм2, следовательно, запись сечения проводников ответвления в общем виде : S = 3(1 × 2,5) + (1 × 2,5) мм2 Выбранный провод проверяем по условиям: а) по нагреву в рабочем режиме: Iдоп. · Кt≥Iр. (2.6) где Кt– температурный коэффициент, учитывающий температуру окружаю щей среды; Кt= 0,97 т.к. температура в цехе превышает нормальную температуру, по нормам температура в цехе допускается до +27о С [11]. 19 А · 0,97 >15,6 А 18,4 А >15,6 А б) на защищённость автоматическим выключателем: I3 /Iдоп. · Кt≤ К3 (2.7) где I3 – ток срабатывания аппарата защиты; К3 – максимально допустимое соотношение между уставкой срабатывания аппаратов защиты и допустимым током проводника.  К3 = 1 для автоматических выключателей с регулируемой обратно зависимой от тока характеристикой [1]. К3 = 1 для автоматических выключателей с регулируемой обратно зависимой от тока характеристикой [1]. 18,4/ 19 · 0,97 < 1 0,99 < 1 в) на механическую прочность: S ≥ Smin; S ≥ Smin0 где Smin,Smin0 минимально допустимое сечение проводников (фазного и нулевого) по условиям механической прочности Smin= 2,0 мм2; Smin0 = 2,5мм2 – для алюминиевых проводников (значения минимально допустимого сечения приведено для фазных и нулевого защитного провода). 2,5 мм2> 2,0 мм2; 2,5 мм2> 2,5 мм2 Выбранные провода условиям проверок удовлетворяют.  2.3.8 Определяем потери напряжения в ответвлении. 2.3.8 Определяем потери напряжения в ответвлении.∆U =  (Ip · Lp)i · cosφ / ( γ · S · Uном) · 100% (2.8) (Ip · Lp)i · cosφ / ( γ · S · Uном) · 100% (2.8)где Ip– расчётный ток ответвления, А; Lp– расчётная длина ответвления, м.; cоsφр.– расчётный коэффициент мощности токоприёмников ответвления γ – удельная проводимость материала проводника; S – сечение провода, мм2; Uном– номинальное напряжение внутри цеховой силовой сети, В. ∆U =  (Ip · Lp)i · cosφ / ( γ · S · Uном) · 100% = (Ip · Lp)i · cosφ / ( γ · S · Uном) · 100% == (1,73 · 15,6 · 0,85 · 5)/ (32 · 2,5 · 380) · 100 = 0,38%  2.3.9 Определяем потери мощности в ответвлении. 2.3.9 Определяем потери мощности в ответвлении.∆P = 3· (I2p · Lp)i / ( γ · S) (2.9) ∆P = 3· (I2p · Lp)i / ( γ · S) = 3 · 15,62 · 5 / 32 · 2,5 = 45,6 (Вт) 2.3.10 Для защиты проводов ответвления марки АПВ-380, сечением S = 3(1 × 2,5) + (1 × 2,5) мм2 от механических повреждений и неблагоприятных воздействий окружающей среды, при скрытой прокладке в полу в целях экономного использования материалов выбираем винипластовые трубы. Если предусмотрена электропроводка в трубах, то во всех случаях, где это допустимо, следует вместо металлических труб применять пластмассовые. Металлические трубы используют во взрывоопасных зонах и в специально обоснованных в проекте случаях в соответствии с требованиями нормативных документов. Размеры труб, применяемых для электропроводок, для полимерных труб определяются по методике в зависимости от наружного диаметра провода. По величине сечения провода предварительно определим диаметр провода. При сечении алюминиевого провода S = 2,5 мм2наружный диаметр определённый dн.пров. = 3,3 мм. [8]. В дальнейшем выбор труб выполняем по методике: Определяем исходную величину n · d2: где n– число проводов, прокладываемых в трубе. d – наружный диаметр провода, мм. n1 · d21 + n2 · d22 = 3 · 3,32 + 1 · 3,32 = 44 (2.10)  Исходя из расчётных значений величины (n · d2), выбираем наружный диаметр трубы: dн.тр. = 16 мм. Исходя из расчётных значений величины (n · d2), выбираем наружный диаметр трубы: dн.тр. = 16 мм. Прокладка провода осуществляется в полиэтиленовых трубах, замоноличенных в бороздах и т.п., в сплошном слое несгораемых материалов. Окончательный выбор марки и наружного диаметра: труба пластмассовая, марки ПВХ–В–Р-ЭП16У [15]. Аналогично производим расчет остальных ответвлений конфигурации силовой сети (см. рисунок 2) и результаты расчётов приводим в сводной таблице 4.  2.5 Расчёт питающих линий 2.5 Расчёт питающих линийВ качестве примера приводим расчёт питающей линии №1. Расчётная схема питающей линии приведена на рисунке 4. Для защиты питающей линии установлен автоматический выключатель.  Рр = 46 кВт Ip = 87,5 А cosφр = 0,8 ℓр = 24 м Рисунок 4 - Расчетная схема питающей линии  2.5.1 Определяем установленную мощность токоприёмников питающей линии. Расчёты выполняем в соответствии с формулами (2.1) – (2.10). 2.5.1 Определяем установленную мощность токоприёмников питающей линии. Расчёты выполняем в соответствии с формулами (2.1) – (2.10).Руст .= ∑Рном.i где Рном.i– номинальная мощность отдельных токоприёмников питающей линии, кВт. Руст .= ∑Рном.i= (8,7 + 8,7 + 8,7 + 8,7 + 8,7 + 8,7) = 52,2 (кВт) 2.5.2. Расчётный коэффициент мощности соsφр и коэффициент использования активной мощности (Ки) определяется за наиболее загруженную смену для токоприёмников питающей линии в зависимости от типа технологического оборудования. Ки = 0,88 соsφр = 0,8 – для чесальных машин. 2.5.3 Определяем расчётную мощность токоприёмников питающей линии. Рр..= Ки· Кмакс. ·Руст. где Ки – коэффициент использования максимума активной мощности за наиболее загруженную смену; Кмакс – коэффициент использования максимума активной мощности. Рр ..= Ки · Кмакс. ·Руст.=0,88 · 52,2 = 46 (кВт) 2.5.4 Определяем расчётный ток питающей линии.  Iр = 103 · РР/( Iр = 103 · РР/( · Uном · соsφр) · Uном · соsφр)где Uном – номинальное напряжение внутри цеховой силовой сети. Iр. = РР · 103/(  · Uном · соsφр) = 46 · 103 / 1,73 · 380 · 0,8 = 87,5 (А) · Uном · соsφр) = 46 · 103 / 1,73 · 380 · 0,8 = 87,5 (А)2.5.5 Определяем пиковый ток питающей линии. Iпик.п.л=Iпик.отв+ (Iр.п.л– Ки·Iр.отв.) где Iпик.п.л. − пиковый ток питающей линии, А; Iр.отв. − расчётный ток ответвления, А; Iпик.отв. − пиковый ток ответвления, А. Iпик.п.л=Iпик.отв+ (Iр.п.л– Ки·Iр.отв.) = 89 + (87,5 – 0,88 · 15,6) = 163 (А) 2.5.6 Выбор аппаратов защиты. Для защиты кабеля питающей линии от перегрузок и короткого замыкания выбираем автоматический выключатель серии А3734С с полупроводниковым расцепителем. Автомат установлен на подстанции со стороны распределительного устройства низшего напряжения. Технические данные автоматического выключателя : Iном.а. = 400 А Uном.а. = 380 В  Iном.расц. = 100 (А) Iном.расц. = 100 (А)Iрасц.к.з. = 3 · Iном.расц. = 3 · 100 = 300(А) Iрасц.пер = Красб. · Iном.расц , где Красб. – коэффициент, учитывающий разброс уставок срабатывания полупроводникового расцепителя в зоне перегрузок Iрасц.пер. = 1,25 · 0,8 · 100 = 100 (А) Проверяем выбранный автомат по условиям: а) по длительному расчётному току: Iном.а. ≥ Iр. 250 А >87,5 А Iном.расц. ≥Iр. 100 А >87,5 А Iрасц.пер..≥ Iр. 100 А >87,5 А б) по пиковому току: Iрасц.к.з. ≥ К2 · Iпик. К2 – коэффициент, зависящий от типа автоматического выключателя, для автоматического выключателя с полупроводниковым расцепителем К2 = 1,5 [1]. 300А > 1,5 · 163А 300А > 244,5А в) на селективность: ta.п/ст. >ta.рп. ta.п/ст = 0,1 секунды. ta.рп. = 0,02 секунды 0,01 сек. > 0,02 сек. Выбранный автомат условиям проверки удовлетворяет. 2.5.7 Выбираем для питающей линии кабель марки АВВГ-1000, сечением S = (3 × 35) + (1 × 25) мм2, с длительно допустимым током Iдоп= 90 А при прокладке в среде – воздух, и проверяем его по условиям:  а) по нагреву в рабочем режиме: а) по нагреву в рабочем режиме:Iдоп. · Кt≥Iр. 90А · 0,97 > 87,5А 87,9 > 87,5А б) на защищённость автоматическим выключателем: I3 /Iдоп. · Кt≤ К3 К3 = 1,25 100 / 90 · 0,97 < 1,25 1,13 < 1,25 в) на механическую прочность: S ≥ Smin 35 мм2> 2,0мм2; 35 мм2> 2,5мм2 Выбранный кабель условиям проверок удовлетворяет. 2.5.8 Определяем потери напряжения в питающей линии. ∆U =  · (Ip · Lp)i · cosφ / ( γ · S · Uном) · 100% · (Ip · Lp)i · cosφ / ( γ · S · Uном) · 100%где Ip– расчётный ток питающей линии, А; Lp– расчётная длина питающей линии, м; ∆U =  · (Ip · Lp)i · cosφ / ( γ · S · Uном) · 100% = · (Ip · Lp)i · cosφ / ( γ · S · Uном) · 100% == (1,73 · 87,5 · 24 · 0,8 / 32 · 35 · 380) · 100% = 0,68 % 2.5.9 Определяем потери мощности в питающей линии. ∆P = 3 · I2p · Lp/ (γ · S) ∆P = 3 · I2p · Lp/ (γ · S) = 3 · 87,52 · 24 / 32 · 35 = 492 (Вт)  2.5.10 Для защиты кабеля питающей линии при проходе через стены и межэтажные перекрытия выбираем стальную водогазопроводную трубу. Сечение кабеля Sкаб= (3 × 35) + (1 × 25) мм2, следовательно, dн.каб = 28,4 мм. 2.5.10 Для защиты кабеля питающей линии при проходе через стены и межэтажные перекрытия выбираем стальную водогазопроводную трубу. Сечение кабеля Sкаб= (3 × 35) + (1 × 25) мм2, следовательно, dн.каб = 28,4 мм.Учитывая, что диаметр трубы должен быть больше диаметра кабеля в соответствии с соотношением: dн.тр. = (1,25 – 1,5) · dн.кабопределяем наружный диаметр трубы dн.тр.dн .= 1,5 · dн.каб. = 1,5 · 28,4 = 42,8 мм.Исходя из этого, выбираем стандартное значение диаметра трубы: dн.тр. = 50 мм Аналогично производим расчет остальных питающих линий и результаты приводим в таблице 6. 2.6 Выбор силовых распределительных пунктов Распределительные пункты предназначены для приёма, распределения электрической энергии и установки аппаратов защиты от ненормальных режимов электрических сетей. Распределительные пункты служат так же для присоединения внутренних электрических сетей, электрических установок к внешним питающим линиям. Схема и конструкция распределительного пункта зависят от величины мощности, потребляемой электроустановкой, схемы построения внутренних сетей электроустановки и надёжности её снабжения. Для данной конфигурации силовой сети выбираем четыре распределительных пункта на шесть отходящих линий ПР8501-2149-54 УХЛ3. При выборе учитываем: длительно допустимый ток распределительного пункта, количество отходящих линий, исполнение распределительного пункта, схему внутренних соединений, условия ввода кабелей и проводов в шкаф, климатическое исполнение и степень защищенности данного распределительного пункта. Выбранные  распределительные пункты имеют напольное исполнение, ввод питающего кабеля осуществляется сверху шкафа, шесть отходящих линии, на каждой установлен автоматический выключатель ВА51-31, степень защищенности РП – IP54. распределительные пункты имеют напольное исполнение, ввод питающего кабеля осуществляется сверху шкафа, шесть отходящих линии, на каждой установлен автоматический выключатель ВА51-31, степень защищенности РП – IP54. Технические данные распределительных пунктов приведены в таблице 6. Таблица 6 - Технические данные распределительных пунктов

Выбранные распределительные пункты серии ПР8501 имеют следующие технические характеристики: вводные выключатели у выбранных распределительных пунктов отсутствуют, верхняя и нижняя крышки съёмные; тип аппарата защиты на отходящих линиях – автоматические выключатели с комбинированным расцепителем ВА 51-31. Цифровой код – 149 – модификация распределительного пункта; 54 – степень защищенности по международной классификации - IP54; УХЛ – климатическое исполнение, для работы в умеренно холодном климате; 3 – типоисполнение .  Заключение ЗаключениеЦелью данной курсовой работы ставилось закрепление навыков выбора электрооборудования для внутрицеховых силовых сетей. Выбор электрооборудования выполняется по расчётным данным. В разделах пояснительной записки в соответствии с методикой определены расчётные данные каждого участка силовой сети производственного цеха. В ходе проектирования были рассчитаны исходные данные для выбора внутрицехового электрооборудования. В результате расчётов определены: сечения участков силовой сети (ответвлений, питающих линий), уставки срабатывания аппаратов защиты, потери напряжения и потери мощности. В целом решены все задачи, которые были поставлены в задание на проектирование. С учётом принятых и обоснованных решений выполнена графическая часть проекта, которая наглядно отражает принятые решения. Список литературы 1) Правила устройства электроустановок [Текст]/ – М.: Энергоатомиздат, 2015. – 645с. 2) Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок [Текст]/ – М.: «Издательство НЦ ЭНАС», 2015. – 286с. 3) Каталог на оборудование текстильного производства [Текст]/ – М.: Легпромиздат, 2009. – 148с. 4) Каталог на электродвигатели серии 4А [Текст]/ – М.: ЦНТИ, 2006. – 124с. 5) Каталог «Выключатели автоматические» [Текст]/ – М.: ЦНТИ, М., 2014г. 6) Каталог на пункты распределительные серии ПР8500 [Текст]/ – М.: «Информэлектро», 2014. – 75. 7) Каталог на автоматические выключатели серии ВА [Текст] /– М.: «Информэлектро», 2012. – 56с. 8) Инструкция по подсчету электрических нагрузок по предприятию легкой промышленности МЛП СССР [Текст]/ – М.: «Главкомплект», 2008. – 56с. 9) Барыбин, К.П. Справочник по электрооборудованию [Текст]/ К.П. Барыбин – М.: Энергия, 2015. – 345с. 10) Беляев, С.В. Выбор аппаратуры, защит и кабелей в сетях 0,4 кВ [Текст]/ С.В. Беляев – М.: Энергия, 2001. – 98с. 11) Белорусов Н.И. Электрические кабели, провода и шнуры [Текст]/Н.И. Белорусов – М.: Энергия, 2013. – 242с. 12) Большам, К.А. Справочник по проектированию электроснабжения [Текст]/ К.А. Большам – М.: Энергия, 1998. – 368с. 13) Блок, В.М. Пособие к курсовому и дипломному проектированию для электроэнергетических специальностей [Текст]/ В.М. Блок, И.П. Ильяшевич.; под ред. В.М. Блок. – М.: Высшая школа, 2014. – 234с. 14) Князевский, А.С. Пожарная безопасность промышленных предприятий [Текст]/ А.С. Князевский. – М.: Высшая школа, 2009. – 248с. 15) Крупович, А.Г. Справочник по электрооборудованию промышленных предприятий [Текст] / А.Г. Крупович – М.: Энергия, 2011. – 368с. 16) Липкин, В.А. Электроснабжение промышленных предприятий [Текст]/ В.А. Липкин. – М.: Высшая школа, 2011. – 342с. 17) Москаленко, В.В. Справочник электромонтёра [Текст]/ В.В. Москаленко – М.: «Высшая школа», 2015г. – 198с. 18) Ополева, А.В. Справочник по проектированию электроснабжения [Текст] / А.В. Ополева. – М.: Энергия, 2012. – 368с. 19) [Электронный ресурс] / Режим доступа: http://dic.academic.ru/dic.nsf/ntes/ 20) [Электронный ресурс] / Режим доступа: http://www.tehnokran.ru/compon 21) [Электронный ресурс] / Режим доступа: http://www.tec.ru/catalog/.html 22) [Электронный ресурс] / Режим доступа: http://www.adl.ru/index.catcatalog | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||