курсовая. Курсовой проект по дисциплинам Технология информационной поддержки жизненного цикла изделия и Современные методы управления производственным предприятием

Скачать 0.67 Mb. Скачать 0.67 Mb.

|

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ государственное БЮДЖЕТНОЕ образовательное учреждение высшего образования НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Кафедра самолёто- и вертолётостроения Междисциплинарный курсовой проект по дисциплинам «Технология информационной поддержки жизненного цикла изделия» и «Современные методы управления производственным предприятием» Тема: «Планирование проекта. Разработка информационных моделей в интегрированной среде NX на этапе проектирования. Исследование методов проектирования информационных объектов. Создание оптимальной модели.»

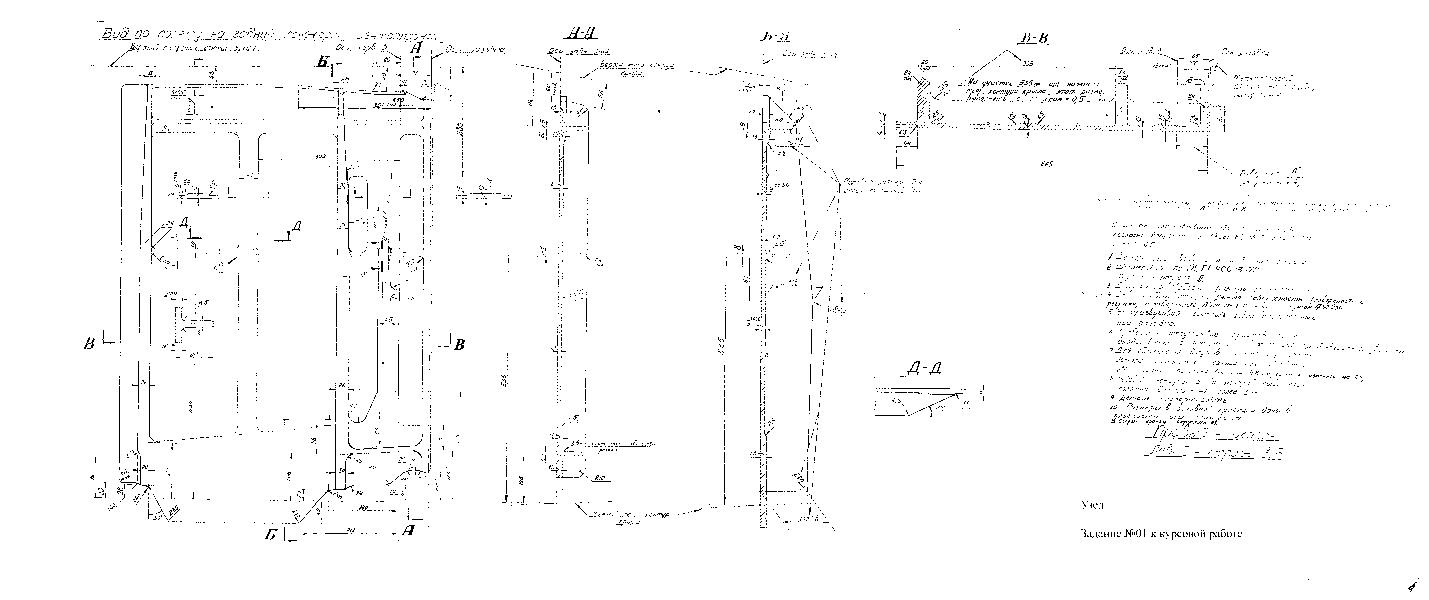

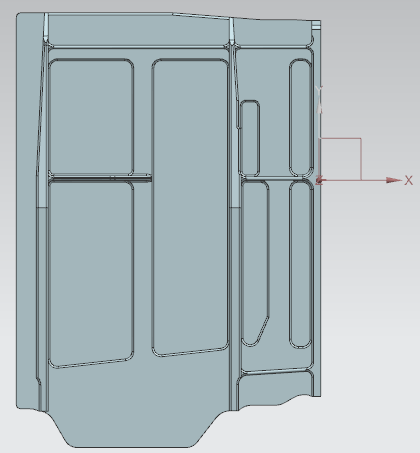

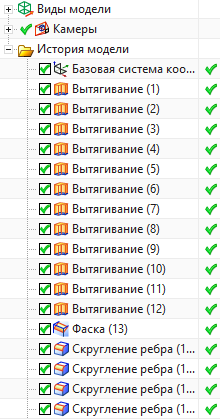

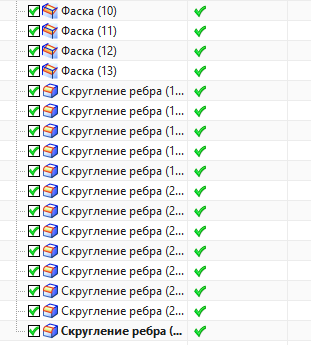

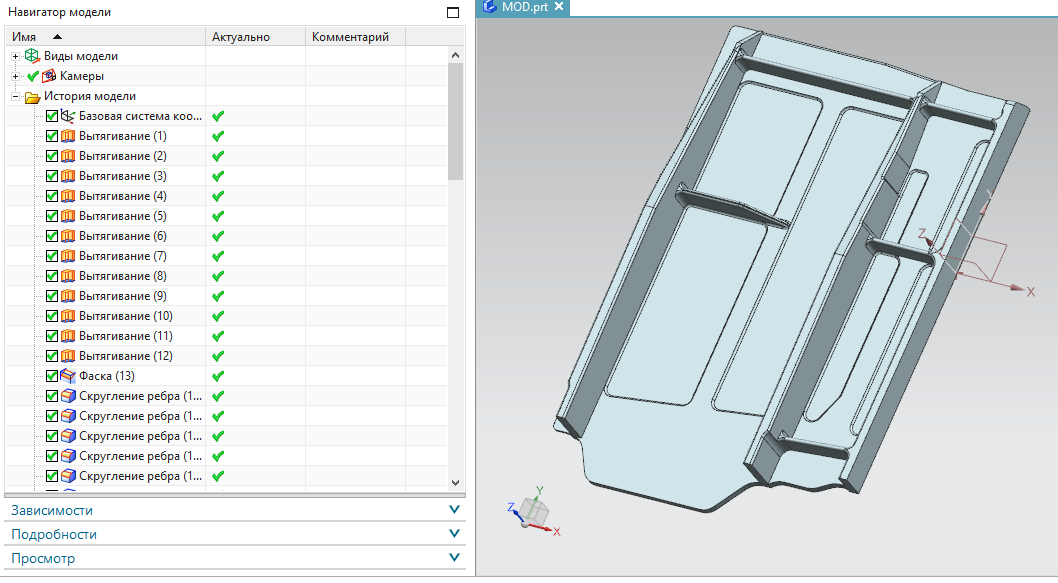

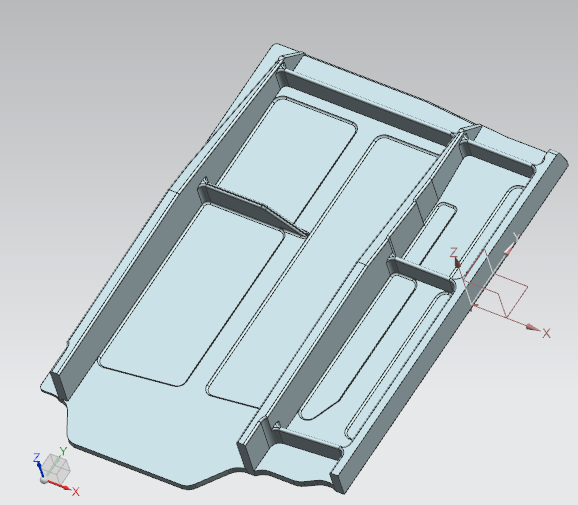

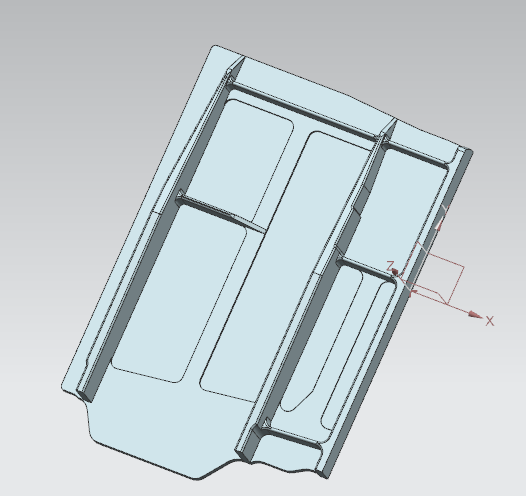

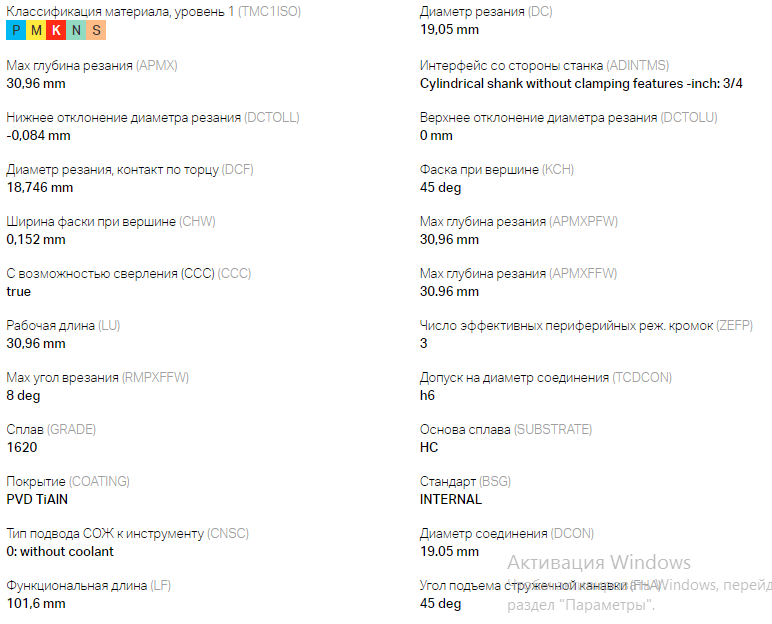

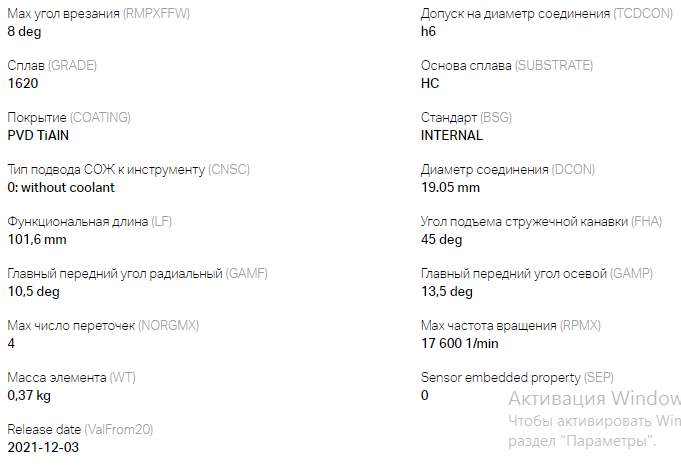

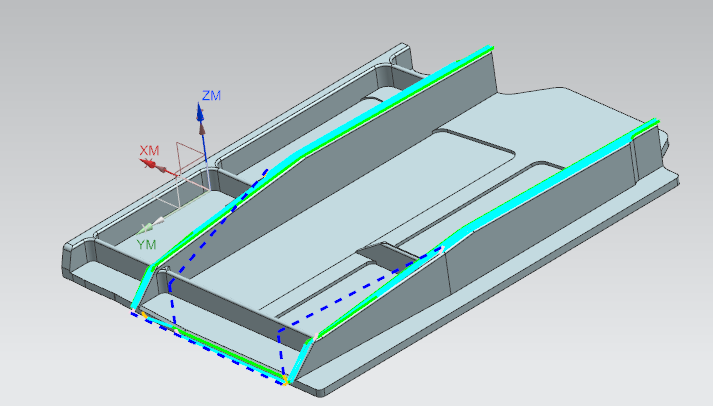

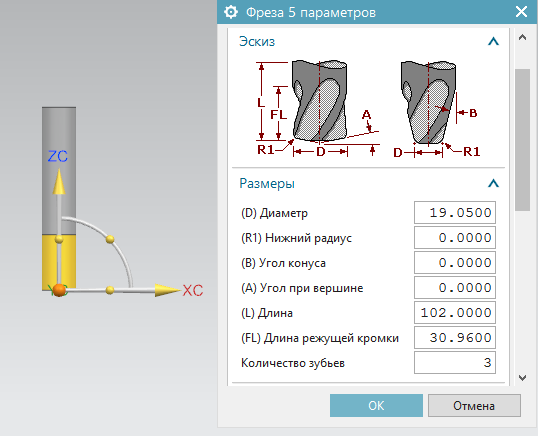

Новосибирск 2022 Этап проектирования Формирование идеи проекта Основной идеей проекта является конструктивное изменение электронной модели детали, построенной по чертежу, для оптимизации производства изделия. Определение функционального назначения объекта проектирования  Рис.1. Чертёж детали. Деталь представляет собой панель обшивки укрепленная ребрами жескости ,которая устанавливается в области центроплана , наличие ребер говорит о том что дання панель разделяет элементы ЭДСУ и другого электрооборудования. Принятие конструкторских решений по выбору баз За базовую плоскость принята плоскость задней стенки панели . Центр абсолютной системы координат лежит в плоскости центрального поперечного ребра на оси разъема ( указано на чертеже). Ось Y направлена вверх, параллельно продольным ребрам. Ось Z направленна вверх, перпендикулярно базовой плоскости детали.  Рис.2. Электронная модель детали. Принятие конструкторских решений по количеству моделируемых тел и методов моделирования Данная деталь имеет большое 2 поверхности с разными значениями толщины по Z оси, поэтому наиболее логичным методом моделирования будет создание изначальной заготовки в соответствии с основной геобметрией детали , а далее вытянуть эту геометрию на значение высоты наибольшей поверхности. После этого выдавливанием убираем лишние элементы, скругляем необходимые рёбра и получаем итоговую геометрию детали.  Рис.3. Дерево построения детали.  Рис.4. Дерево построения детали. Принятие конструкторских решений по стратегии предстоящих изменений На чертеже детали есть некоторые неуказанные размеры, которые были подобраны вручную путём измерений. Проектирование оптимальной модели версии-1. По документации NX Итоговая модель детали после проведения всех операций по заданию нужной геометрии деталь была получена без каких-либо технологических затруднений в системе проектирования NX 12.0.  Рис.5. Итоговая модель детали. Проверка модели по вопросу проведения конструктивных изменений В данной детали есть ребра которые служат для разделения агрегатов самолета между собой . При изменении расстояние между этими ребрами не должно возникать ошибок и изменений основной геометрии детали . В процессе моделирования детали все размеры по возможности задавались от крайних плоскостей. В следствии чего при изменении габаритных размеров детали, а также размеров её внутренних элементов общая геометрия детали не изменяется и дерево построений не рушится. Сравнение спроектированных вариантов, принятие решений Данная конструируемая деталь имеет весьма сложную геометрию, связанную с особенностью назначением конструкции. По этой причине единственными конструктивными изменениями, которые мы можем вносить, будут общие габариты пластины (длина, ширина и толщина),и расположение основных рёбер жёсткости и их высоты. В качестве альтернативы изначальной конструкции были разработаны 2 варианта данной детали -1 основные ребра на расстоянии в 398 мм друг от друга , 2 ребра на расстоянии 385 мм друг от друга , при этом не должно возникать ошибок в программе : Ребра 398 мм  Рис.6. Ребра 398 мм . Ребра 385 мм  Рис.7. Ребра 385 мм . При увеличении высоты детали будет перерасход материала при механообработке . Этап производства 2) Этап производства Конструктивно-технологический анализ Описание назначения детали было дано в п 1.2 . С точки зрения совокупности поверхностей, на данной детали они имеют прямоугольную форму с рубленными гранями . Почти все ранее упомянутые выступающие элементы детали выполняют роль рёбер жёсткости для повышения устойчивости всей конструкции. В то же время большая часть стыков в детали выполнены со скруглениями радиусов 4 - 20 мм. Габариты: Длина – 955 мм Ширина – 669 мм Высота – 110 мм Классификатор: Класс – Не тела вращения 50 Подкласс – Плоскостные Группа – С пазами и выемками Подгруппа – С параллельными плоскостями Вид – Без окон или отверстий Принятие решения по изменению модели в направлении технологичности конструкции. В разделе 1.8 рассмотрены варианты изготовления рассматриваемой детали и принято решение об изготовлении детали согласно первоначальному чертежу. Технология изготовления детали с применением оборудования с ЧПУ Данная деталь изготавливается из отштампованной заготовки, выполненной из алюминия и имеющей припуск 5 мм по всем поверхностям. По этой причине механической обработке будут подвергаться только 2 наибольших ребра жёсткости, которые имеют наибольшее влияние на конструкцию.Фрезеровкой необхоимо обнизить ребра до нужной высоты . Для реализации программы механообработки используется САПР NX 12.0. Ввиду того, что проектируемая деталь изготавливается из единой заготовки и при этом имеет среднюю по сложности конфигурацию, для её изготовления будет рациональнее использовать 5-осевом фрезерном станке с ЧПУ DMC 60 T, который позволит обработать все поверхности заготовки. Технические характеристики станка следующие: Уникальный обрабатывающий центр стандартно с 5-ью осями и поворотным устройством автоматической смены паллет, опция установки круглого накопителя RS 3 с 3-мя дополнительными паллетами Ускоренный ход и подача 50 м/мин и ускорение 6 м/с2 на осях X, Y и 5 м/с2 на оси Z Высокая динамика и на фрезерной головке (переход из горизонтального в вертикальное положение за 0,8 с) и NC-поворотный стол, угол поворота на оси B 150°, отрицательные углы до 30° NC-поворотный стол с ускоренным ходом 30 об./мин Быстрая смена инструмента с двойным грейфером (время «от стружки до стружки» ≤ 5 с) Ось X / Y / Z мм - 780 / 560 / 560 Крутящий момент (40 / 100% о. д. в.) Нм - 121 / 28 Частота вращения до мин-1 - 12.000 Скоростной ход X / Y / Z м/мин - 50 / 50 / 50 Ускоренный ход B / C мин-1 - 35 / 30 Ускорение по осям X / Y / Z m/  - 6 / 6 / 5 - 6 / 6 / 5Крепление инструмента - SK 40 (HSK-A63)** Кол-во мест в магазине - 30 (60 / 120 / 180)** Размер палет мм - 630 x 500 Макс. нагрузка kg - 400  Рис.8 обрабатывающий центр DMC 60 T Рабочие инструменты :    Фрезерованием в данном случае обработке подвергаются горизонтальные , и наклонные поверхности . Основными постоянными параметрами фрезерования являются глубина резания 𝑡 = 5 мм и ширина резания 𝐵 = 19.05 мм. Стойкость фрезы 𝑇 = 80 мин.

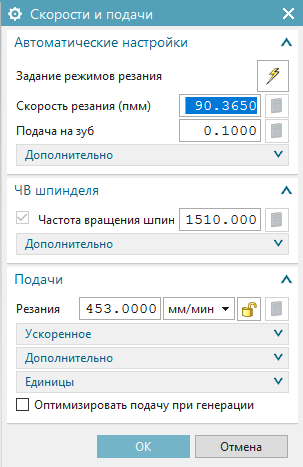

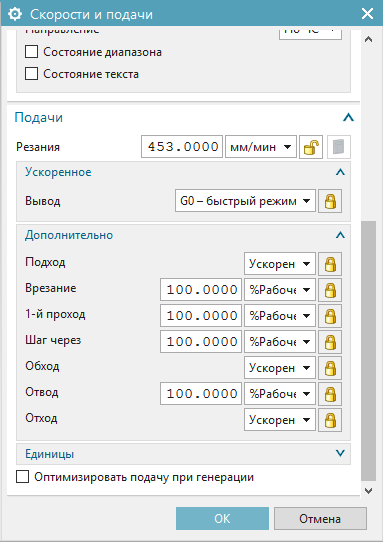

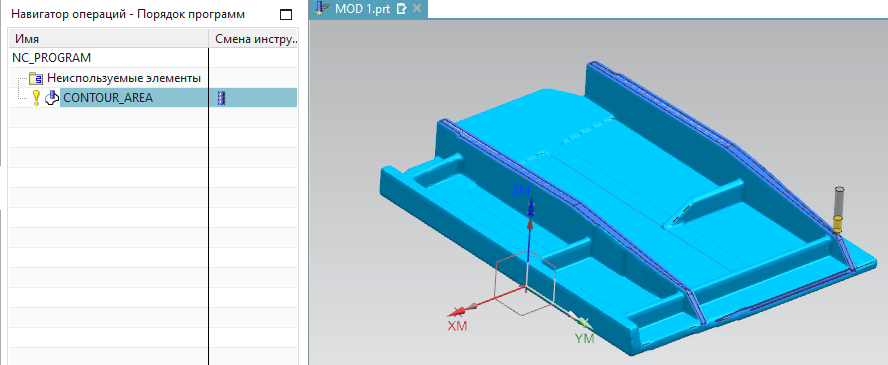

Ширина резанья : B = 19.05мм Подача на зуб Sz=0.1мм/зуб, тогда подача на один оборот равна So=Sz*z=0,3 мм/об; минутная подача Sm=0.1*3*15000=4.5 м/мин Скорость резания : Kv=Kmv*Kpv*Kiv=0.72 , Kmv=0.8  =0.9 =0.9  =1 . =1 . = =  =90,365 м/мин =90,365 м/мин Частота вращения шпинделя  Минутная подача материала  мм/мин мм/мин Общий поправочный коэффициент на скорость резания, учитывающий реальные условия резания:  = 0,8 ∙ 1,0 ∙ 0,9 = 0,72, = 0,8 ∙ 1,0 ∙ 0,9 = 0,72,где  – коэффициент, учитывающий качество обрабатываемого материала, – коэффициент, учитывающий качество обрабатываемого материала,  = 0.9 – коэффициент, учитывающий состояние поверхности заготовки, = 0.9 – коэффициент, учитывающий состояние поверхности заготовки,  = 1,0 – коэффициент, учитывающий материал инструмента. = 1,0 – коэффициент, учитывающий материал инструмента.Поскольку деталь имеет значительные габаритные размеры в плоскости, подобрать тиски с достаточным ходом не представляется возможным. Поэтому фиксация заготовки к столу будет производиться с помощью струбцин и подобных инструментов, имеющих элементы крепления к подвижному стола фрезерной установки.  Рис.9 траектория хода фрезы  Рис.9 параметры инструмента  Рис.10 параметры инструмента  Рис.11 параметры инструмента  Рис.12 Результат обработки Результат обработки рёбер жёсткости заготовки представлен на рис. 12 , на рисунке конечное положение фрезы после выполнения последней операции. |