Курсовая бурение. Курсовой проект по дисциплине Бурение нефтяных и газовых скважин на шельфе

Скачать 429.63 Kb. Скачать 429.63 Kb.

|

2.3 Обоснование выбора способа бурения скважиныВ соответствии с геологическим заданием, геолого-техническими условиями бурения и разработанной конструкцией скважины выбирается оптимальный способ бурения разных интервалов скважины. Способ бурения выбирают с учетом особенностей и условий проходки скважин, а так же с учетом опыта бурения на данном месторождении. При отсутствии таких показателей выбор способа бурения обосновывается с учетом геолого-технических условий, глубины, профиля и конструкции скважин. В таблице 12 приведены некоторые рекомендации [4]. Таблица 12. Рекомендации по выбору способа бурения скважины

Исходя из данных, представленных в таблицах 4 и 8, можно сделать вывод, что для бурения данной скважины наиболее подходящим способом бурения будет роторное, так как глубина скважины не превышаем 3500 м и имеет вертикальный профиль, максимальная плотность буровых растворов при бурении интервалов составляет более 1800 кг/м3. Влияние температуры на забое в таком случае мы можем не учитывать. 2.4 Выбор породоразрушающего инструментаВыбор типа породоразрушающего инструмента (ПРИ) базируется на информации о физико-механических свойствах пород, анализе условий литологического строения конкретного разреза и разделении его на интервалы одинаковой буримости, а также выполняемых задач (бурение, проработка, разбуривание цементного стакана, вырезание окна в обсадной колонне, отбор керна и т.п.). При отсутствии необходимых промысловых данных для ориентировочного выбора можно воспользоваться рекомендуемыми областями применения отечественных долот различной конструкции в соответствии с категориями твердости и абразивности горных пород, приведенными в таблице 13. Таблица 13. Рекомендации по выбору типа породоразрушающего инструмента в зависимости от категории горных пород

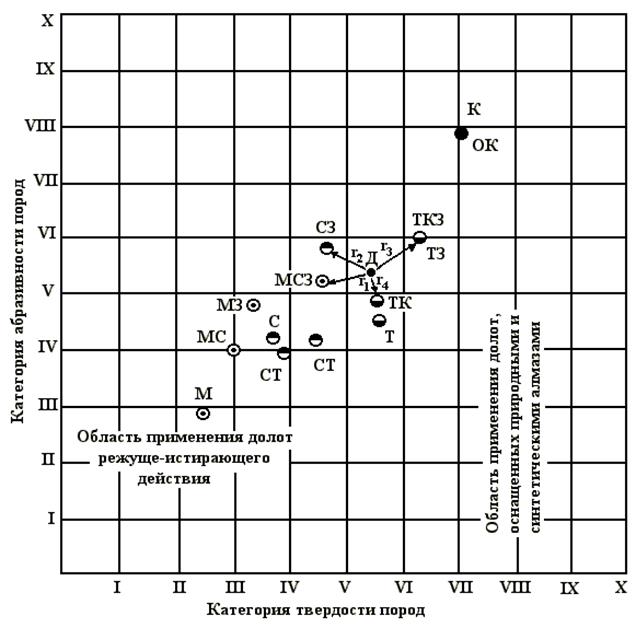

При неоднозначном выборе типа ПРИ данную задачу предлагается решить с учетом твердости и абразивности пород с помощью специальной классификационной таблицы (рис.2). В ней на основании опыта обобщения опыта отработки долот в различных районах эталонными точками помечены сочетания категорий твердости (Кт) и абразивности (Ка) пород, для разрушения которых наиболее подходят существующие типы шарошечных долот. С учетом физико-механических свойств горных пород подбирается породоразрушающий инструмент для каждого интервала бурения (табл. 14) в соответствии с ГОСТ 20692-2003 «Долота шарошечные. Технические условия» [5], ГОСТ 24328-80 «Шнеки буровые и долота лопастные к ним. Типы и основные размеры» [6] и ГОСТ 26474-85 «Долота и головки бурильные алмазные и оснащенные сверхтвердыми композиционными материалами. Типы и основные размеры» [7]. Таблица 14. Породоразрушающий инструмент

Рисунок 2 - Классификационная таблица парных соответствий категорий твердости и абразивности пород типам шарошечных долот 2.5 Проектирование режимно-технологических параметров бурения После принятия решения о способе бурения, типах используемых долот, забойных двигателях и буровых растворах необходимо подобрать осевую нагрузку на долото, частоту его вращения и расход буровых растворов т.е. режим бурения для каждого однородного по условиям буримости интервала скважины. При отсутствии надежных исходных промысловых данных по отработке долот для конкретных геолого-технических условий бурения скважины целесообразно использовать нормативное задание режимно-технологических параметров и показателей бурения, а процесс оптимизации осуществлять в оперативном режиме на буровой. Осевая нагрузка на долото:  , ,где Руд - удельная нагрузка (табл. 15) на единицу диаметра рассматриваемого долота; Dд- диаметр долота для бурения под направление, мм. Таблица 15. Рекомендуемые значения удельной нагрузки на долото для разрушения горных пород

Частоту вращения ротора подбираем из рекомендованных значений для данных параметров по таблице 16. Таблица 16. Рекомендуемые значения частоты вращения породоразрушающего инструмента

Минимально необходимый расход QОЗ из условия нормальной очистки забоя определяется по формуле:  где Fз- площадь забоя, q - удельный расход жидкости, необходимый для удовлетворительной очистки забоя (для бурения турбобуром принимаем  = 0,60 – 0,70 м3/с, при бурении ротором = 0,60 – 0,70 м3/с, при бурении ротором  = 0,50 – 0,60 м3/с). = 0,50 – 0,60 м3/с).  Расход, обеспечивающий вынос шлама Qвш должен обеспечивать такую скорость восходящего потока, которая превышает скорость падения твердых частиц, что базируется на данных практики бурения. При бурении на глинистом и минерализованном растворе скорость восходящего потока может быть в пределах Vвосх = 0,4-0,7 м/с.  , ,Полученные данные представлены в виде таблице 17. Таблица17. Режимно-технологические параметры бурения и характеристики используемого бурового насоса

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, кН/мм

, кН/мм