Курсовой проект по дисциплине Машины и оборудование газонефтепроводов

Скачать 363.77 Kb. Скачать 363.77 Kb.

|

1 2 4. Выбор газоперекачивающего оборудования КС Марку газоперекачивающего агрегата и число агрегатов в группе выбирают по расчетной суточной производительности, которую определяют по формуле  , (4.1) , (4.1)где Qгод - заданная годовая производительность; Кпр= Кро· Кэт ∙Кнд, - коэффициент использования пропускной способности газопровода. Коэффициент расчетной обеспеченности газоснабжения потребителей Kро, отражает необходимость увеличения пропускной способности газопровода для обеспечения дополнительных поставок газа потребителям в периоды повышенного спроса на газ. Принимаем K ро = 0,98 как для базовых и распределительных газопроводов. Коэффициент экстремальных температур K эт, учитывает необходимость компенсации снижения пропускной способности газопровода, связанного с влиянием высоких температур окружающей среды. Для газопроводов, протяженностью менее 1000 км этот коэффициент следует принимать K эт = 1,0. Коэффициент надежности газопровода K нд учитывает необходимость компенсации снижения производительности газопровода из-за вынужденных простоев и ремонтно-технического обслуживания. Оценочные значения коэффициента надежности K нд рекомендуется принимать для однониточных газопроводов протяженностью менее 1000 км равным K нд = 0,99. Подставляя численные значения, получаем  . .Подставляя вычисленные значения K нд в формулу (4.1), находим  . .По расчетной суточной производительности по таблице 3.6 [1] выбираем газотурбинный ГПА типа ГТК-10-2 с нагнетателем 520-12-1. Основные технические показатели ГТК-10-2 с нагнетателем 520-12-1 представлены в таблице 2. Таблица 2

Зная суточную производительность газопровода и производительность одного агрегата, определяем число работающих ГПА nр, по формуле:  . (4.2) . (4.2)Подставляя численные значения, будем иметь  . .Принимаем nр = 2 агрегата. Число устанавливаемых ГПА nуст определяют по формуле  , (4.3) , (4.3)где N1 - коэффициент, учитывающий простой ГПА из-за аварийных остановок Тав: N1=1- Тав/Тк , (4.4) Принимаем  дней и Тк =333 дня - календарный период работы ГПА. дней и Тк =333 дня - календарный период работы ГПА.N2 - коэффициент, учитывающий время на проведение планово- предупредительного ремонта ТППР. N2=1- TППР/Тк , (4.5) Принимаем ТППР = 27 дней. Подставляя численные значения, находим  ; ; ; ; . .Принимаем nуст = 3 агрегата. Количество устанавливаемых резервных ГПА рассчитывают по формуле nрез=nуст - nр (4.6) Принимаем nрез = 1 агрегат. 5. Расчет режима работы нагнетателей и расстановка компрессорных станций по трассе газопровода Коэффициент сжимаемости природных газов рассчитывают по формуле:  , (5.1) , (5.1)где  ; (5.2) ; (5.2) ; (5.3) ; (5.3) ; (5.4) ; (5.4) . (5.5) . (5.5)В соответствии с пунктами 5 и 6 раздела 3 значения  и и  составляют величины составляют величины  и и  . Давление на входе нагнетателя по таблице 2 равно Рвс = 4,31 МПа, а температура газа в конце участка МГ соответствует температуре всасывания на входе нагнетателя и в соответствии с заданием составляет . Давление на входе нагнетателя по таблице 2 равно Рвс = 4,31 МПа, а температура газа в конце участка МГ соответствует температуре всасывания на входе нагнетателя и в соответствии с заданием составляет  . .Подставляя численные значения в уравнения (5.1) – (5.5), находим:      Плотность газа при условиях всасывания на входе нагнетателя определяют по формуле  . (5.6) . (5.6)Подставляя численные значения в уравнение (5.6), находим:  Действительная подача одного нагнетателя будет составлять Qн=Qсут./nуст. (5.7) Подставляя численные значения в уравнение (5.7), находим:  Величина подачи при условиях всасывания находится по формуле  . (5.8) . (5.8)Подставляя численные значения в уравнение (5.8), находим:  Окончательный выбор и определение количества агрегатов производится по результатам анализа табличных данных по параметрам приводов и нагнетателей. Давление в нагнетательном патрубке ГПА определяют по формуле  , (5.9) , (5.9)где  - степень сжатия нагнетателя. - степень сжатия нагнетателя.Подставляя численные значения в уравнение (5.9), находим:  . .Давление газа на выходе из КС (на входе в линейный участок) находят по формуле:  , (5.10) , (5.10)где  - гидравлические потери давления газа в коммуникациях между КЦ и узлом подключения к линейному участку; - гидравлические потери давления газа в коммуникациях между КЦ и узлом подключения к линейному участку; - потери давления в установке охлаждения газа. - потери давления в установке охлаждения газа.Подставляя численные значения, находим:  Значение температуры газа после компримирования описывается уравнением:  , (5.11) , (5.11)где  - показатель политропы для природного газа. - показатель политропы для природного газа. - политропический КПД нагнетателя. - политропический КПД нагнетателя.Подставляя численные значения, находим:  . .Давление газа в конце участка газопровода, вычисляется по формуле: рк = рвс+ Δрвых, (5.12) где Рвс - давление на входе нагнетателя, Рвс = 4,31 МПа; Δрвых – потери давления газа на входе КС, принимаем Рвс = 0,12 МПа; Подставляя численные значения, находим: рк = 4,31 + 0,12 = 4,43 (МПа); Среднее давление газа в газопроводе находят из выражения  . (5.13) . (5.13)Подставив численные значения, будем иметь  . .Для расчета расстояния между КС можно принять ориентировочное значение средней температуры по формуле  , (5.14) , (5.14)где  - температура грунта на глубине заложения газопровода, - температура грунта на глубине заложения газопровода,  = 285 К; = 285 К; - температура газа на входе в линейный участок, - температура газа на входе в линейный участок,  . .Подставив численные значения, будем иметь  . .Магистральным газопроводам присущ, как правило, квадратичный закон сопротивления, однако при неполной загрузке газопровода может наблюдаться режим смешанного трения. Определим коэффициент сопротивления трению λтр в зависимости от числа Рейнольдса Re по формуле ВНИИГАЗа [3]:  , (5.15) , (5.15)где К – эквивалентная шероховатость (для новых труб К =0,03 мм);  - внутренний диаметр газопровода, - внутренний диаметр газопровода,  = 1000 мм; = 1000 мм;Re – число Рейнольдса, которое определяют по формуле:  , (5.16) , (5.16)Подставив численные значения в формулы (5.16) и (5.15), будем иметь  . . . .Коэффициент гидравлического сопротивления  определяется по формуле определяется по формуле . (5.17) . (5.17)Поскольку газопровод обычно оборудуют устройствами для очистки внутренней полости трубопровода, то принимают значение Е = 0,95. Подставив численные значения в формулу (5.17), находим  . .Пользуясь формулой пропускной способности газопровода  , ,выразим длину линейного участка между компрессорными станциями в виде  , (5.18) , (5.18)где  - внутренний диаметр газопровода, - внутренний диаметр газопровода,  = 1,0 м; = 1,0 м;рн – давление газа в начале участка газопровода, рн = 5,31 МПа; рк – давление газа в конце участка газопровода, рк = 4,43 МПа;  - пропускная способность газопровода, - пропускная способность газопровода,  = 45,18 млн. м = 45,18 млн. м - относительная плотность газа по воздуху, - относительная плотность газа по воздуху,  = 0,69; = 0,69; - коэффициент сжимаемости природного газа, - коэффициент сжимаемости природного газа,  = 0,876; = 0,876;Подставляя численные значения в формулу (5.18), находим  . .Так как конечное давление трассы газопровода соответствует входному давлению компрессорной станции, то начальный участок газопровода исключается. Зная расчетное расстояние между КС, определяют их число по формуле  . (5.19) . (5.19)Подставляя численные значения в формулу (5.19), находим  Полученное число станций округляют до целого числа n = 33 и определяют фактическое расстояние  между КС между КС . .Рассчитав фактическое расстояние между КС мы пришли к выводу, что оно намного меньше, чем требуется в реальной жизни и данное несоответствие связано с недостаточной производительность выбранного нагнетателя. Поэтому целесообразнее было бы выбрать газотурбинный ГПА типа ГТК-10-4 с нагнетателем 380-18-1, основные технические показатели которого представлены в таблице 3. Таблица 3

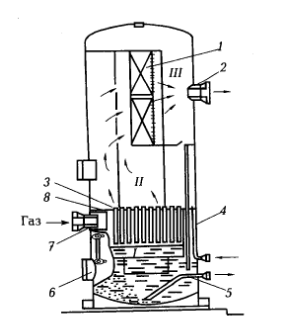

6. Источники загрязнения магистральных газопроводов, конструкция и технологический расчет вертикального масляного пылеуловителя Анализ загрязнений внутренней полости газопроводов позволил установить, что загрязнения представляют собой сложную многокомпонентную смесь, состоящую из пластовой, конденсационной и поверхностной вод, углеводородного конденсата, эмульсии, механических примесей, минеральных масел, органических кислот, солей двух- и трехвалентного железа, метанола, гликолей. Для повышения гидравлической эффективности и надёжности работы газопроводов периодически продувают и очищают внутренние полости трубопроводов очистными поршнями. При строительстве газопроводов предусматривают установку узлов запуска и приема очистных устройств, локальное повышение скорости газа и др. При эксплуатации магистральных газопроводов значительные трудности создает запылённость газа. Установлено, что износ рабочих колёс центробежных нагнетателей прямо пропорционален содержанию пыли в газе. Наибольшую эрозию металла рабочих колёс нагнетателя вызывают фракции пыли размером более 20 мкм. При воздействии смоченной пыли на металл интенсивность эрозии возрастает. В качестве примера пылеулавливающего аппарата для очистки природного газа на КС рассмотрим вертикальный масляный пылеуловитель. Вертикальный масляный пылеуловитель получил широкое распространение на КС и ГРС.В настоящее время промышленность выпускает несколько типоразмеров пылеуловителей. Вертикальный масляный пылеуловитель представляет собой вертикальный сосуд, разделенный на четыре секции, выполняющие различные функции при очистке газа. Нижнюю секцию, которая служит сборником шлама, заполняют маслом; секция контактных трубок служит для промывки газа; цилиндрическая часть до поперечной полуперегородки ‒ осадительная камера; жалюзийная секция, состоящая из зигзагообразных решеток, выполняет роль сепаратора для отделения жидкости с микрочастицами пыли. На рисунке 1 показан вертикальный масляный пылеуловитель.  Рисунок 1. Вертикальный масляный пылеуловитель: 1 ‒ сепараторное устройство; 2 ‒ выходной патрубок; 3 ‒ 5‒ контактные и дренажные трубки; 6 ‒ люк; 7 ‒ входной патрубок; 8 ‒ отбойный козырек В пылеочистительную установку входит также маслохозяйство: аккумулятор масла и отстойники с обвязкой. Произведем технологический расчет газового пылеуловителя. Рассчитываем секундный расход газа по формуле:  где Q ‒ суточная производительность газопровода,  ; ; давление при стандартных условиях, равное 0,1033 МПа; давление при стандартных условиях, равное 0,1033 МПа; ‒ температура при стандартных условиях, равная 293 К; ‒ температура при стандартных условиях, равная 293 К; давление и температура при рабочих условиях соответственно. давление и температура при рабочих условиях соответственно. Определяем по таблице 1 допустимые скорости: (  ‒ в контактных трубках, ‒ в контактных трубках,  ‒ в свободном течении, ‒ в свободном течении,  ‒ набегания на жалюзи). ‒ набегания на жалюзи).Таблица 1

Для заданных условий   Вычисляют общую потребную площадь группы пылеуловителей для очистки принятого количества газа  Устанавливаем число пылеуловителей  где  площадь поперечного сечения одного пылеуловителя, определяется по таблице 2. площадь поперечного сечения одного пылеуловителя, определяется по таблице 2.Таблица 2

Общее число пылеуловителей не должно быть менее двух, поэтому рассчитываем три вариант значения  при различных при различных  . В случае получения дробного числа округлим в большую сторону до целого числа n. . В случае получения дробного числа округлим в большую сторону до целого числа n.К расчёту принимаем пылеуловители диаметром  , ,  . .   По каждому варианту определяем затраты металла  где где  ‒ масса одного пылеуловителя, определяемая по таблице 2. ‒ масса одного пылеуловителя, определяемая по таблице 2. т, т, т, т, т. т.По затраченному металлу наиболее целесообразным будет вариант с пылеуловителем d=1200 мм. Рассчитываем действительную газовую нагрузку   т.е. перегрузка составит 5%. т.е. перегрузка составит 5%.Следовательно выбираем двадцать пылеуловителей с d=1200 мм. Определяем действительную скорость газа: ‒ в контактных трубках  где где  суммарная площадь поперечного сечения контактных трубок, определяемая по формуле суммарная площадь поперечного сечения контактных трубок, определяемая по формуле где где  диаметр контактных трубок, равный 89 мм; диаметр контактных трубок, равный 89 мм; число контактных трубок, определяемое по таблице 2. число контактных трубок, определяемое по таблице 2. ‒ в осадительной секции  где где  площадь свободного поперечного сечения осадительной секции, определяемая по формуле площадь свободного поперечного сечения осадительной секции, определяемая по формуле Здесь  суммарная площадь, занимаемая дренажными трубками в осадительной секции. суммарная площадь, занимаемая дренажными трубками в осадительной секции. где где  диаметр дренажных трубок, равный 89 мм; диаметр дренажных трубок, равный 89 мм; число дренажных трубок, определяемое по таблице 2. число дренажных трубок, определяемое по таблице 2. 1,132‒0,04=1,092 1,132‒0,04=1,092  , , Так как действительные скорости в контактных трубках и осадительной секции в пределах допустимых, то пылеуловитель выбран правильно. Окончательно принимаем двадцать пылеуловителей с d=1200 мм. Заключение В результате созданной работы была проведена расчетная характеристика природного газа заданного месторождения, в соответствии с этим выбрано газоперекачивающее оборудование КС и расстановка компрессорных станций по трассе газопровода. При написании курсового проекта по дисциплине «Машины и оборудование газонефтепроводов», мы закрепили знания, полученные во время лекционных, лабораторных , практических занятий, а также нами была изучена специальная литература, включающая научные статьи, учебники по трубопроводному транспорту нефти и газа. Данная работа представляет особую актуальность, а как степень надежности и выбора правильного оборудования КС во многом определяет стабильность обеспечения регионов страны важнейшими топливно-энергетическими ресурсами. Список литературы

1 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

=5,5 МПа

=5,5 МПа