Курсовой проект по дисциплине Машины и оборудование газонефтепроводов

Скачать 363.77 Kb. Скачать 363.77 Kb.

|

1 2 МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» (ФГБОУ ВО «ВГТУ», ВГТУ) ФАКУЛЬТЕТ МАШИНОСТРОЕНИЯ И АЭРОКОСМИЧЕСКОЙ ТЕХНИКИ Кафедра нефтегазового оборудования и транспортировки Направление: 21.03.01 «Нефтегазовое дело» Профиль: «Эксплуатация и обслуживание объектов транспорта и хранения нефти, газа и продуктов переработки» Группа: НГД - 171 КУРСОВОЙ ПРОЕКТ по дисциплине «Машины и оборудование газонефтепроводов» Тема: Выбор и описание газоперекачивающего оборудования и технологической схемы компрессорной станции для участка магистрального газопровода. Разработал Н. С. Гусаков . Подпись, дата Инициалы, фамилия Руководитель В.В. Бородкин . Подпись, дата Инициалы, фамилия Нормоконтроль провел В.В. Бородкин . Подпись, дата Инициалы, фамилия Воронеж 2018 г. Задание на курсовой проект по дисциплине «Машины и оборудование газонефтепроводов» Вариант № 2 (Ленинградское газоконденсатное месторождение Краснодарский край ). 1. Привести описание структуры КС и технологического взаимодействия ее элементов. Сформировать основные требования к размещению оборудования КС на местности и выполнить типовую планировку с соответствующими взаимосвязями и спецификацией. 2. Обосновать типовую технологическую схему КС, обеспечивающую как основные, так и вспомогательные процессы обработки газа, привести графическое изображение технологической схемы КС и дать описание ее функционирования. 3. Выполнить расчет теплофизических характеристик природного газа от конкретного газового месторождения в соответствии с индивидуальным вариантом задания. 4. Привести описание и технические характеристики выбранного газоперекачивающего агрегата (нагнетателя). 5. Произвести расчет режимов работы и расстановку КС по трассе газопровода. 6. Дать описание источников загрязнения МГ и конструкции выбранного пылеулавливающего аппарата для очистки природного газа на КС. Содержание Задание на курсовой проект................................................................................2 Введение................................................................................................................3

Заключение..........................................................................................................26 Список литературы.............................................................................................27 Введение Система доставки продукции газовых месторождений до потребителей представляет собой единую технологическую цепочку. Перед подачей в магистральные газопроводы газ необходимо подготовить к транспорту на головных сооружениях, которые располагают около газовых месторождений. Сместорождений газ поступает через газосборный пункт по промысловому коллектору на установку подготовки газа, которая входит в состав головной компрессорной станции (КС). Подготовка газа заключается в его очистке от механических примесей, осушке от газового конденсата и влаги, а также удалении, при их наличии, побочных продуктов: сероводорода, углекислоты и т. д. Для этого в настоящее время используют разнообразное технологическое оборудование: вертикальные масляные и циклонные пылеуловители, скрубберы, горизонтальные фильт-сепараторы, абсорберы, десорберы, испарители, кожухотрубчатые теплообменники, аппараты воздушного охлаждения и т.п. Курсовой проект по дисциплине «Машины и оборудование газонефтепроводов» является одной из самостоятельных работ студента и направлен на решение конкретных технических задач расчета и выбора отдельных конструкций технологического оборудования КС магистральных газопроводов. Основной целью курсового проекта является закрепление и углубление знаний, полученных студентами во время лекционных, лабораторных, практических занятий и производственной практики, а также приобретение практических навыков в работе со справочной литературой и стандартами. 1. Описание планировки компрессорной станции Система доставки продукции газовых месторождений до потребителей представляет собой единую технологическую цепочку. С месторождений газ поступает через газосборный пункт по промысловому коллектору на установку подготовки газа, где производят осушку газа, очистку от механических примесей, углекислого газа и сероводорода. Далее газ поступает на головную компрессорную станцию и в магистральный газопровод. При прохождении газа по трубопроводу возникает трение потока о стенку трубы, что вызывает потерю давления. Поэтому транспортировать природный газ в достаточном количестве и на большие расстояния только за счет естественного пластового давления нельзя. Для этой цели необходимо строить компрессорные станции, которые устанавливают на трассе газопровода через каждые 80-120 км. Комплекс компрессорной станции включает, как правило, следующие объекты, системы и сооружения [2]:

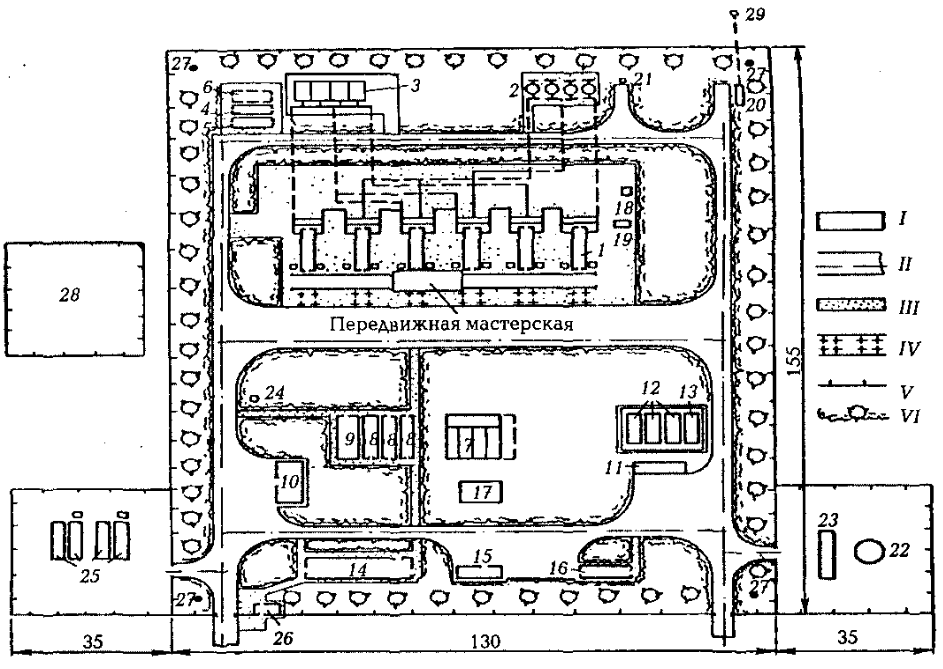

Под строительство КС отводят участки земель, непригодные для жилищного строительства и для использования в сельском хозяйстве. Генеральный план КС (рис.1) разрабатывают с учетом следующих основных положений:

В высотном отношении положение площадки определяется рельефом местности, грунтовыми условиями и уровнем грунтовых вод. Для улучшения отвода поверхностных вод допускается сооружение насыпи высотой 0,5-0,6 м, на участках с низкой несущей способностью грунтов делают защитную подсыпку территории на высоту 0,6-0,7 м. На косогорах площадку КС планирую в виде террас, располагая на них вытянутые (вдоль горизонталей) сооружения. В комплекс сооружений КС входят также водозабор и поселок для обслуживающего персонала.  I – знания и сооружения; II – автопроезды; III – пешеходные дорожки; IV – технологические площадки; V – ограждения; VI – озеленения; Рисунок-1. Схема генерального плана КС: 1– ГПА; 2 – установка очистки газа; 3 – установка охлаждения газа; 4 – блок редуцирования газа на электростанцию собственных нужд; 5 – блок топливного и пускового газа; 6 – резерв; 7 – операторная; 8 – электрощитовая; 9 – аккумуляторная и щитовая; 10 – трансформаторная подстанция; 11 – насосная масел; 12 – блок емкости масел; 13 – блок емкости слива масел; 14 – узел связи; 15 – ремонтная мастерская; 16 – материальный склад; 17 – котельная; 18 – блок маслосборника; 19 – блок сепараторов топливного газа; 20 – блок емкости для конденсата газа; 21 – грязесборник; 22 – резервуар для воды; 23 – насосная II подъема; 24 – насосная станция перекачки; 25 – блок ПАЕС-1250; 26 – проходная; 27 – прожекторные мачты; 28 – ГПП-10-35/6-10 кВ; 29 – свеча. 2. Обоснование типовой технологической схемы КС Технологическая обвязка компрессорного оборудования на КС зависит от типа центробежных нагнетателей ,в связи с чем, различают две принципиальные схемы обвязок ГПА:

Технологическая схема с полнонапорными центробежными нагнетателями [2] содержит основное (компрессорные агрегаты, пылеуловители, воздушные холодильники газа, трубопроводы и необходимая арматура пусковых контуров) и вспомогательное технологическое оборудование (установка подготовки топливного, пускового и импульсного газов, емкость сбора конденсата и др.). Обвязка полнонапорного нагнетателя включает в себя краны отсекающие, для выхода на станционное кольцо, для заполнения контура. Перед выходным и противопомпажным кранами устанавливают обратные клапан. Все краны имеют ручное и автоматическое дистанционное управление. Между всасывающим и нагнетательным шлейфами имеются перемычки с кранами и байпасами. Отличительная особенность использования полнонапорных центробежных нагнетателей с параллельной схемой их обвязки по сравнению с неполнонапорными нагнетателями с параллельно-последовательной схемой их соединения:

Следует также отметить, что остановка одного агрегата в схеме с неполнонапорными нагнетателями вызывает необходимость выводить на режим "кольцо" и второй агрегат. В качестве примера рассмотрим технологическую схему КС, разработанную на основе расчетов данной курсовой работы (Приложение А). Газ из магистрального газопровода, проходя через восточный охранный кран (ВОК), поступает на узел подключения КС магистральному газопроводу. ВОК предназначен для автоматического отключения магистрального газопровода от станции в случае возникновения каких-либо аварийных ситуаций на узле подключения, в технологической обвязке компрессорной станции, цеха или обвязке ГПА. Из узла подключения газ при открытых ранах №7 и 7а направляется на установку пылеуловителей. Очищенный газ из пылеуловителей поступает на всасывание компрессорных агрегатов. Скомпримированный газ из компрессорного цеха направляется на охлаждение в аппараты воздушного охлаждения и далее через открытые краны №8 8а в магистральный газопровод. На магистральном газопроводе, после КС установлен западный охранный кран (ЗОК), назначение которого такое же, как и ВОК перед КС. Краны №36, 36а, 36р, 36ар, 37 образуют пусковой контур КС и предназначены для работы агрегатов на кольцо перед нагрузкой и разгрузкой. Краны №17, 17а, 18 и 18а предназначены для стравливания газа в атмосферу из технологических коммуникаций станции при производстве на них профилактических работ и при возникновении аварийных ситуаций на КС. Обвязка полнонапорного центробежного нагнетателя включает в себя краны: №1, 2 – отсекающие, №6 – для выхода на станционное кольцо (на контур), №4 – для заполнения контура, через него проводится продувка газом контура нагнетателя перезаполнением через свечу краном №5. Перед выходным краном №2 противопомпажным краном №6 устанавливают обратные клапаны. Газ на собственные нужды отбирается в четырех точках: да крана №20 (через ран №1т), после крана №20 (через кран №4т), а также от выходного коллектора пылеуловителей (через кран №2т) и входного коллектора АВО газа (через кран №3т). После прохождения чрез блок подготовки пускового и топливного газа (БТПГ) газ направляется к газоперекачивающим агрегатам. 3. Определение расчетных характеристик природного газа Усредненный состав природного газа (в % по объему) и общая характеристика его компонентов для месторождения Ленинградского приведены в таблице 1. Таблица 1

Расчет параметров газа производят в следующей последовательности. 1) Определяем молярную массу газовой смеси по формуле  , (3.1) , (3.1)где Xi - концентрация i-го компонента газа, доли ед.;  - молекулярная масса i-го компонента газа, кг/кмоль. - молекулярная масса i-го компонента газа, кг/кмоль.Подставляя численные значения, находим  2) Находим газовую постоянную для смеси по формуле  , (3.2) , (3.2)где  - универсальная газовая постоянная. - универсальная газовая постоянная.Подставляя численные значения, получаем  3) Определяем среднюю плотность смеси по формуле  . (3.3) . (3.3)Подставляя численные значения, находим  4) Вычисляем относительную плотность по воздуху  , (3.4) , (3.4)где ρвозд = 1,206 кг/м3 - плотность воздуха. Подставляя численные значения, находим  5) Находим значение критической температуры смеси по формуле  . (3.5) . (3.5)Подставляя численные значения, получаем  6) Определяем величину критического давления смеси по формуле  . (3.6) . (3.6)Подставляя численные значения, находим  7) Находим значение динамической вязкости смеси по формуле  . (3.7) . (3.7)Подставляя численные значения, получаем  1 2 |

МПа

МПа , Пас

, Пас