Пояснительная записка (правленая22). Курсовой проект по дисциплине Метрология, стандартизация и сертификация в горном деле

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ САНКТ-ПЕТЕРБУРГСКИЙ ГОРНЫЙ УНИВЕРСИТЕТ Кафедра метрологии и управления качеством КУРСОВОЙ ПРОЕКТ по дисциплине Метрология, стандартизация и сертификация в горном деле (наименование учебной дисциплины согласно учебному плану) ПОЯСНИТЕЛЬНАЯ ЗАПИСКА Тема: Метрологическая проработка одноступенчатого редуктора Автор: студент гр. ГМ-15-1 /Мережкин С. Ю./ (шифр группы) (подпись) (Ф. И. О.) Оценка: Дата: Проверил: Руководитель работы доцент /Кремчеев Э.А./ (должность) (подпись) (Ф. И. О.) Санкт-Петербург 2018 АННОТАЦИЯ Курсовой проект является завершающим этапом изучения предмета «Метрология, стандартизация и сертификация в горном деле». Целью курсового проекта является практическое применение знаний, полученных в изучении курса данного предмета. В данном проекте рассмотрено обоснование, выбор и расчет посадок гладких цилиндрических соединений, выбор подшипников качения, обоснование и расчет посадок колец подшипников на вал и в корпус, назначение норм точности зубчатых передач; составление и расчет размерной цепи. Проект содержит 29 листов, 1 чертеж на листе формата А3, 8 таблиц и 8 библиографических наименований. SUMMARY The course project is the final stage of the study of the subject “Metrology, Standardization and Certification in Mining”. The purpose of the course project is the practical application of knowledge gained in the study of the course of this subject. This project considers the rationale, selection and calculation of the planting of smooth cylindrical joints, the selection of rolling bearings, the justification and calculation of the seating of the bearing rings on the shaft and in the housing, the assignment of accuracy standards for gears; drawing up and calculation of a dimensional chain. The project contains 29 sheets, 1 drawing on a sheet of A3 size, 8 tables and 8 references. ОГЛАВЛЕНИЕ ВВЕДЕНИЕ…………………………………………………………………..4 3. РАСЧЕТ ПОСАДОК РЕДУКТОРА 11 4. ПОДБОР КОНТРОЛЬНОГО КОМПЛЕКСА ДЛЯ ПЕРЕДАЧИ 18 ВВЕДЕНИЕ Целью работы является: метрологическая проработка одноступенчатого цилиндрического редуктора. Работа подразумевает получение навыков по назначению допусков и посадок для элементов редуктора, по расчёту размерных цепей редуктора, по подбору контрольного комплекса для передачи, умение пользоваться государственными стандартами, справочниками и другой технической литературой. Редуктором называется механизм, передающий и преобразующий крутящий момент, с одной или более механическими передачами, выполненный в виде отдельного агрегата и служащий для передачи вращающего момента от двигателя к исполнительному органу. Основные характеристики редуктора - КПД, передаточное отношение, передаваемый вращающий момент, мощность, максимальные угловые скорости валов, количество ведущих и ведомых валов, тип и количество передач и ступеней. Редуктор состоит из корпуса, в котором помещают элементы передачи - зубчатые колёса, валы, подшипники и т.д. 1. УСТАНОВКА РАЗМЕРОВ ДЕТАЛЕЙ ПО КЛЮЧЕВОМУ РАЗМЕРУ По ключевому размеру определяем масштабный коэффициент:  По полученному коэффициенту определяем размеры деталей: линейные размеры назначаем по ряду Ra40 (ГОСТ 6636-69), для стандартных деталей и сборочных единиц используем соответствующие ГОСТы, по межосевому расстоянию осуществляем геометрический расчет цилиндрической передачи. Выходной вал Конец вала принимаем по ГОСТ 12080-66:  . .Шпоночное соединение на конце вала: "Шпонка 8х7х36 ГОСТ 23360 - 78". Шпоночное соединение зубчатого колеса и вала: "Шпонка 12х8х36 ГОСТ 23360 - 78" Подшипник выходного вала На выходном валу используются два шариковых радиально-упорных подшипника: "Подшипник 46108 ГОСТ 831-75":  . .Таблица 1 Размеры тихоходного вала (диаметры деталей)

Таблица 2 Размеры тихоходного вала (длины деталей)

Входной вал Конец вала принимаем по ГОСТ 12080-66:  Шпоночное соединение на конце вала: "Шпонка 8х7х32 ГОСТ 23360-78". Подшипник входного вала На входном валу используются два шариковых радиальных однорядных подшипника: "Подшипник 46106 ГОСТ 831-75":  . .Таблица 3 Размеры быстроходного вала (диаметры деталей)

Таблица 4 Размеры быстроходного вала (длины деталей)

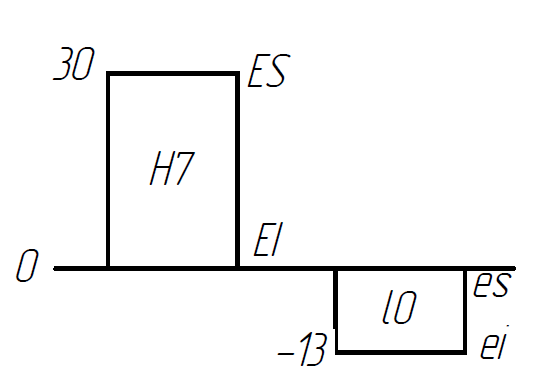

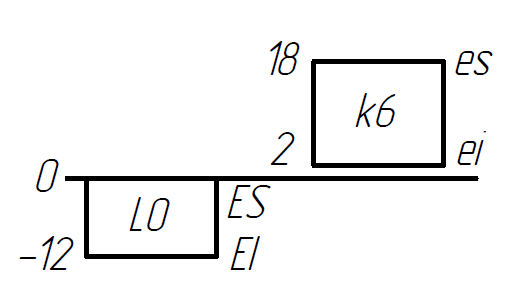

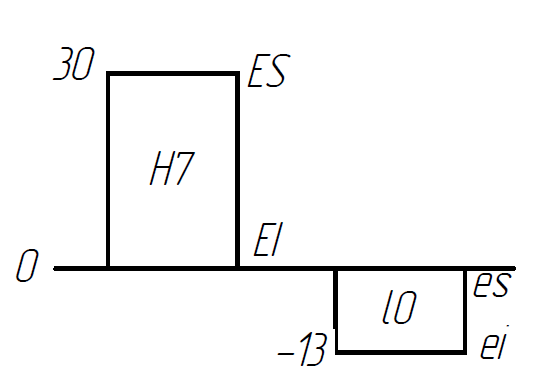

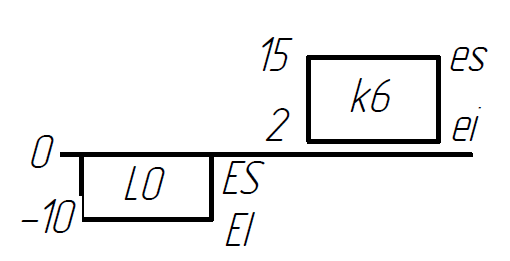

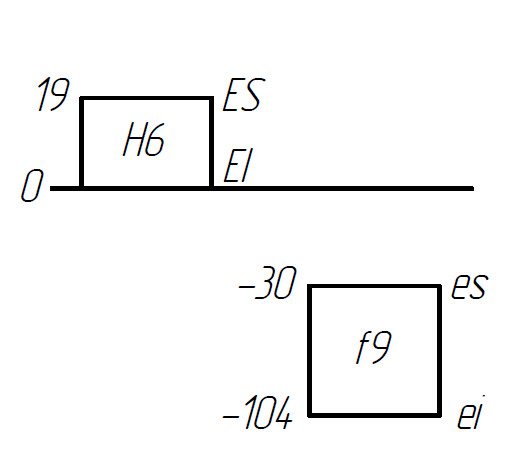

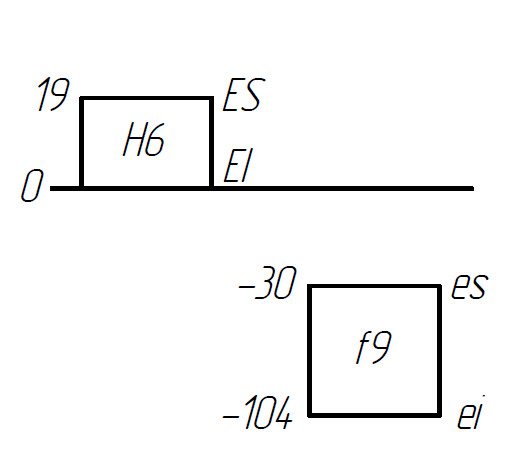

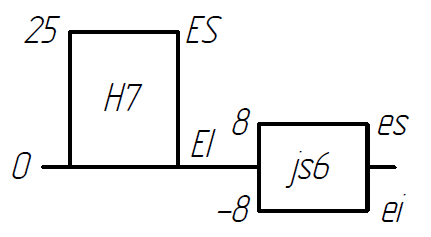

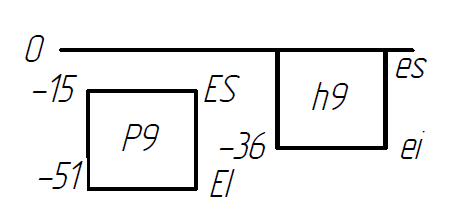

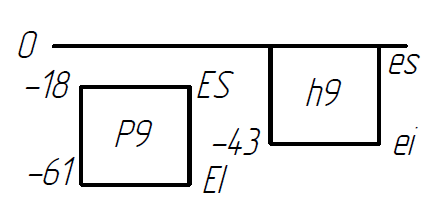

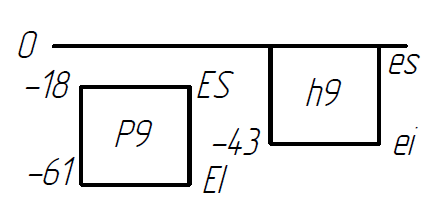

Определяем примерное передаточное число: По чертежу определяем межосевое расстояние:   , по ГОСТ 2185-81 выбираем ближайшее стандартное значение , по ГОСТ 2185-81 выбираем ближайшее стандартное значение  . .Рассчитываем модуль зацепления:  . По ГОСТ 9563-82 модуль зубчатой передачи . По ГОСТ 9563-82 модуль зубчатой передачи  Шестерня Определение суммарного числа зубьев передачи:  . .Определяем число зубьев шестерни:  . .Определяем делительный диаметр шестерни:  Определяем диаметр высот шестерни:  Определяем диаметр впадин шестерни:  Колесо Определяем число зубьев колеса:  . .Определяем делительный диаметр колеса:  Определяем фактическое передаточное число:  . .Определяем диаметр высот колеса:  Определяем диаметр впадин колеса:  2. НАЗНАЧЕНИЕ ДОПУСКОВ, СТЕПЕНЕЙ И КЛАССОВ ТОЧНОСТИ Посадки подшипников Посадку вращающихся колец подшипников для исключения их проворачивания по посадочной поверхности вала или отверстия корпуса в процессе работы под нагрузкой необходимо выполнять с гарантированным натягом. Выбор посадок подшипников на вал и в отверстие корпуса производят в зависимости от того, вращается или не вращается данное кольцо относительно действующей на него радиальной нагрузки или от вида нагружения, величины, направления и динамики действующих нагрузок. Наиболее распространенный в общем машиностроении класс точности подшипников - "нормальный" (0). На чертеже в местах установки подшипников качения указывают посадки подшипников в соответствии с ГОСТ 3325-85. При вращающемся вале и постоянно действующей нагрузке внутреннее кольцо испытывает циркуляционное нагружение, а наружное кольцо – местное нагружение. Принимаем следующие посадки на наружные и внутренние диаметры подшипников:  - на выходном валу и - на выходном валу и  - на входном. - на входном.Посадки шпоночных соединений При передаче вращающего момента шпоночным соединением применение посадок колеса на вал с зазором недопустимо, а посадок переходных нежелательно. Если в соединении имеется зазор, то при вращении вала происходит обкатывание со скольжением поверхностей вала и отверстия колеса, которое приводит к их изнашиванию. Поэтому при передаче момента шпонкой на посадочных поверхностях вала и отверстия колеса следует создавать натяг, гарантирующий нераскрытие стыка. Посадки призматических шпонок регламентированы ГОСТ 23360-78. Для посадки колеса на вал принимаем  , на концах валов , на концах валов  30k8 и 30k8 и  25k8. Посадки шпонки в паз вала и в паз ступицы зубчатого колеса принимаем равными 12 25k8. Посадки шпонки в паз вала и в паз ступицы зубчатого колеса принимаем равными 12 и 12 и 12 соответственно. соответственно.Выбор посадок крышек Для привертного типа крышек используем посадки с зазором  и и  , которые облегчают сборку и разборку при замене деталей. , которые облегчают сборку и разборку при замене деталей. 3. РАСЧЕТ ПОСАДОК РЕДУКТОРАРасчет посадки внешнего кольца подшипника в корпус редуктора  68 68   , ,  . .Определение посадки: посадка с зазором, в системе отверстия. Максимальный зазор:  . .Минимальный зазор:  . .Средний зазор:  . .Расчет посадки внутреннего кольца подшипника на вал  40 40   , ,  . .Определение посадки: посадка с натягом, в системе отверстия. Максимальный натяг:  . .Минимальный натяг:  . .Средний натяг:  . .Расчет посадки внешнего кольца подшипника в корпус редуктора  55 55   , ,  . .Определение посадки: посадка с зазором в системе отверстия. Максимальный зазор:  . .Минимальный зазор:  . .Средний зазор:  . .Расчет посадки внутреннего кольца подшипника на вал  30 30  1) Допуски:  . .2) Основные отклонения:  . .3) Остальные отклонения:  . .4) Определение посадки: посадка с натягом в системе отверстия. 5)  (максимальный натяг); (максимальный натяг); (минимальный натяг); (минимальный натяг); (средний натяг). (средний натяг).Расчет посадки крышки в корпус    1) Допуски:  . .2) Основные отклонения:  . .3) Остальные отклонения:  . .4) Определение посадки: посадка с зазором в системе отверстия. 5) Максимальный зазор:  . .Минимальный зазор:  . .Средний зазор:  . .Расчет посадки крышки в корпус    1) Допуски:  . .2) Основные отклонения:  . .3) Остальные отклонения:  . .4) Определение посадки: посадка с зазором в системе отверстия. 5) Максимальный зазор:  . .Минимальный зазор:  . .Средний зазор:  . .Расчёт посадки колеса на вал    1) Допуски:  . .2) Основные отклонения:  . .3) Остальные отклонения:  . .4) Определение посадки: переходная посадка в системе отверстия. 5)  (максимальный натяг); (максимальный натяг); (максимальный зазор); (максимальный зазор);Посадок с зазором больше. Расчёт посадки шпонки в паз вала   1) Допуски:  . .2) Основные отклонения:  . .3) Остальные отклонения:  . .4) Определение посадки: переходная посадка в системе вала. 5)  (максимальный натяг); (максимальный натяг); (максимальный зазор); (максимальный зазор);Посадок с натягом больше. Расчёт посадки шпонки в паз ступицы колеса   1) Допуски:  . .2) Основные отклонения:  . .3) Остальные отклонения:  . .4) Определение посадки: переходная посадка в системе вала. 5)  (максимальный натяг); (максимальный натяг); (максимальный зазор); (максимальный зазор);Посадок с натягом больше. Расчёт посадки шпонки в паз вала   1) Допуски:  . .2) Основные отклонения:  . .3) Остальные отклонения:  . .4) Определение посадки: переходная посадка в системе вала. 5)  (максимальный натяг); (максимальный натяг); (максимальный зазор); (максимальный зазор);Посадок с натягом больше. 4. ПОДБОР КОНТРОЛЬНОГО КОМПЛЕКСА ДЛЯ ПЕРЕДАЧИДля каждой степени точности зубчатых колес и передач устанавливаются нормы: кинематической точности, плавности работы и контакта зубьев зубчатых колес в передаче. Данная зубчатая передача с модулем m = 2,25 мм изготовлена со степенью точности 8 - D ГОСТ 1643-81, что означает 8-ю степень кинематической точности, 8-ю степень плавности работ, 8-ю степень нормы контакта зубьев, вид сопряжения D и допуск на боковой зазор d. Допуск на кинематическую погрешность зубчатых колес:  , , где:  - допуск на накопленную погрешность шага зубчатого колеса, - допуск на накопленную погрешность шага зубчатого колеса,  назначается в соответствии со степенью плавности работы. назначается в соответствии со степенью плавности работы.Для шестерни:  ; ;для колеса:  . .Таблица 5 Показатели кинематической точности

Таблица 6 Показатели плавности работы

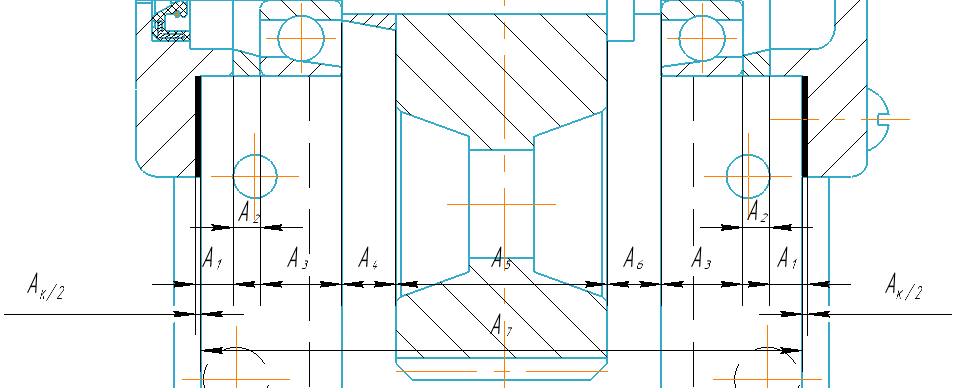

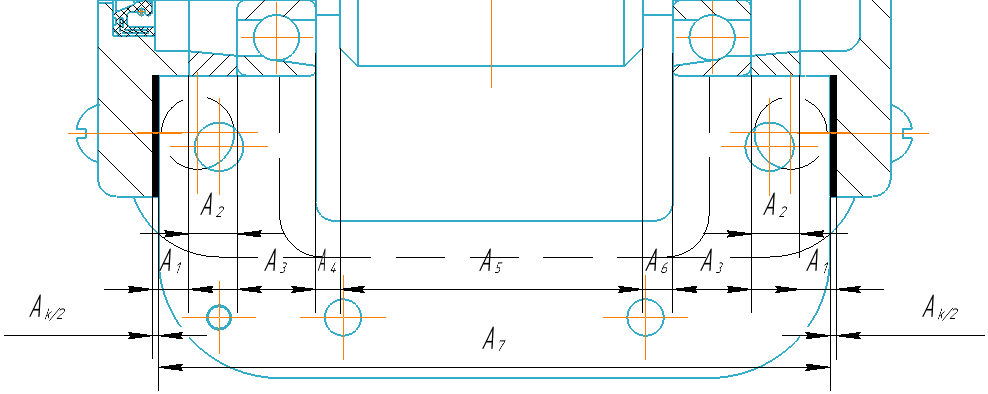

5. ПРОВЕРОЧНЫЙ РАСЧЕТ ЦЕПИ ВАЛОВ ПО УСЛОВИЮ ПОЛНОЙ ВЗАИМОЗАМЕНЯЕМОСТИ И ВЕРОЯТНОСТНЫМ МЕТОДОМ 5.1 ВЫХОДНОЙ ВАЛ  Рис. 1. Размерная цепь выходного вала. Составляем размерную цепь и определяем размеры составляющих ее деталей и их предельные отклонения. Процент внутреннего брака 3%. Таблица 7 Расчёт размерной цепи входного вала

Следует определить предельные значения зазоров  между крышками и корпусом. На изменение этих зазоров влияют следующие размеры: A1 – размер от стенки крышки до дистанционной втулки с допуском на ширину по js12; между крышками и корпусом. На изменение этих зазоров влияют следующие размеры: A1 – размер от стенки крышки до дистанционной втулки с допуском на ширину по js12;  - размер дистанционных втулок с допуском на ширину по js12. - размер дистанционных втулок с допуском на ширину по js12.  - монтажная высота шарикового радиально-упорного подшипника, отклонения на монтажную высоту установлены по ГОСТ 831-75. - монтажная высота шарикового радиально-упорного подшипника, отклонения на монтажную высоту установлены по ГОСТ 831-75.  - размер дистанционной втулки с допуском на ширину по js12; A5 – ширина зубчатого колеса с допуском на ширину по js12; A6 – размер от зубчатого колеса до подшипника с допуском на ширину по h12; A7 – расстояние между стенками корпуса с допуском на ширину по js12. - размер дистанционной втулки с допуском на ширину по js12; A5 – ширина зубчатого колеса с допуском на ширину по js12; A6 – размер от зубчатого колеса до подшипника с допуском на ширину по h12; A7 – расстояние между стенками корпуса с допуском на ширину по js12.Примем, что  ; ;  . .Тогда уравнение по методу полной взаимозаменяемости принимает вид:  ; ; мм мм мм; мм; ; ; мм; мм; мм. мм.В соответствии с рекомендациями ГОСТ 16320-80, координата середины поля допуска замыкающего звена равняется алгебраической сумме координат составляющих звеньев:   ; ; . .Номинальный размер замыкающего звена равняется алгебраической сумме номинальных размеров составляющих звеньев:  ; ; . .Допуск замыкающего звена равен арифметической сумме допусков составляющих звеньев:   . .Тогда отклонения замыкающего звена будут равны:  ; ; , ,что совпадает со значениями в таблице 7, которые получены суммированием отклонений. Вероятность сборки в узел деталей только с предельными размерами маловероятна, поэтому используется расчет по вероятностному методу, в котором учитывается коэффициент риска  , характеризующий вероятность выхода отклонений замыкающего звена за пределы допуска и возрастающий при увеличении планируемого процента брака R (R=3%). , характеризующий вероятность выхода отклонений замыкающего звена за пределы допуска и возрастающий при увеличении планируемого процента брака R (R=3%). ; ; ; ; , ,где  - относительное среднее квадратичное отклонение, характеризующее закон рассеяния размеров или их отклонений, при нормальном законе - относительное среднее квадратичное отклонение, характеризующее закон рассеяния размеров или их отклонений, при нормальном законе  ; допустимый брак на сборке принят равным R=3%, тогда по таблице коэффициент риска будет равным ; допустимый брак на сборке принят равным R=3%, тогда по таблице коэффициент риска будет равным  =2,19. =2,19.Среднее значение замыкающего звена было получено ранее и равнялось:  = -0,375 мм; = -0,375 мм;  . .Следовательно, конечный ответ будет равным:  , ,  . .5.2 ВХОДНОЙ ВАЛ  Рис. 2. Размерная цепь входного вала. Составляем размерную цепь и определяем размеры составляющих ее деталей и их предельные отклонения. Процент внутреннего брака R = 3%. Таблица 8 Расчёт размерной цепи выходного вала

Следует определить предельные значения зазоров  между крышками и корпусом. На изменение этих зазоров влияют следующие размеры: A1 – размер от стенки крышки до дистанционной втулки с допуском на ширину по js12; между крышками и корпусом. На изменение этих зазоров влияют следующие размеры: A1 – размер от стенки крышки до дистанционной втулки с допуском на ширину по js12;  - размер дистанционных втулок с допуском на ширину по js12. - размер дистанционных втулок с допуском на ширину по js12.  - монтажная высота шарикового радиально-упорного подшипника, отклонения на монтажную высоту установлены по ГОСТ 831-75. - монтажная высота шарикового радиально-упорного подшипника, отклонения на монтажную высоту установлены по ГОСТ 831-75.  - размер дистанционной втулки с допуском на ширину по h12; A5 – ширина зубчатого колеса с допуском на ширину по js12; A6 – размер от зубчатого колеса до подшипника с допуском на ширину по js12; A7 – расстояние между стенками корпуса с допуском на ширину по js12. - размер дистанционной втулки с допуском на ширину по h12; A5 – ширина зубчатого колеса с допуском на ширину по js12; A6 – размер от зубчатого колеса до подшипника с допуском на ширину по js12; A7 – расстояние между стенками корпуса с допуском на ширину по js12.Примем, что  ; ;  . .Тогда уравнение по методу полной взаимозаменяемости принимает вид:  ; ; мм мм мм; мм; ; ; мм; мм; мм. мм.В соответствии с рекомендациями ГОСТ 16320-80, координата середины поля допуска замыкающего звена равняется алгебраической сумме координат составляющих звеньев:   ; ; . .Номинальный размер замыкающего звена равняется алгебраической сумме номинальных размеров составляющих звеньев:  ; ; . .Допуск замыкающего звена равен арифметической сумме допусков составляющих звеньев:   . .Тогда отклонения замыкающего звена будут равны:  ; ; , ,что совпадает со значениями в таблице 8, которые получены суммированием отклонений. Вероятность сборки в узел деталей только с предельными размерами маловероятна, поэтому используется расчет по вероятностному методу, в котором учитывается коэффициент риска  , характеризующий вероятность выхода отклонений замыкающего звена за пределы допуска и возрастающий при увеличении планируемого процента брака R (R=3%). , характеризующий вероятность выхода отклонений замыкающего звена за пределы допуска и возрастающий при увеличении планируемого процента брака R (R=3%). ; ; ; ; , ,где  - относительное среднее квадратичное отклонение, характеризующее закон рассеяния размеров или их отклонений, при нормальном законе - относительное среднее квадратичное отклонение, характеризующее закон рассеяния размеров или их отклонений, при нормальном законе  ; допустимый брак на сборке принят равным R=3%, тогда по таблице коэффициент риска будет равным ; допустимый брак на сборке принят равным R=3%, тогда по таблице коэффициент риска будет равным  = 2,19. = 2,19.Среднее значение замыкающего звена было получено ранее и равнялось:  = -0,36 мм; = -0,36 мм;  . .Следовательно, конечный ответ будет равным:  , ,  . .6. РАСЧЕТ КОМПЕНСАТОРА 6.1 КОМПЕНСАТОР ВХОДНОГО ВАЛА В данном случае компенсатором являются прокладки, с помощью которых обеспечивается допустимый люфт подшипника для обеспечения его подвижности. Примем  = 0,31 мм – допуск замыкающего звена, полученный по вероятностному расчету, = 0,31 мм – допуск замыкающего звена, полученный по вероятностному расчету,  = 0,036 мм – допуск на суммарную погрешность контактной линии по ГОСТ 1643-81 исходя из диаметра, модуля и степени точности зубчатого колеса. Тогда компенсация будет равна: = 0,036 мм – допуск на суммарную погрешность контактной линии по ГОСТ 1643-81 исходя из диаметра, модуля и степени точности зубчатого колеса. Тогда компенсация будет равна: . .Примем толщину минимальной сменной прокладки равной  =0,036 мм, а толщину постоянной прокладки равной минимальному зазору, то есть =0,036 мм, а толщину постоянной прокладки равной минимальному зазору, то есть  . .Набор прокладок осуществляется двумя наиболее распространенными методами: «монетным» и «двоичным», в которых отношение толщины последующих прокладок к минимальной составляет ряды соответственно: 1, 3, 5, 10, 15, 20…; 1, 2, 4, 8, 16, 32…. Ряд прокладок по «монетной» системе: 0,05; 0,15; 0,25. Ряд прокладок по «двоичной» системе: 0,05; 0,1; 0,2; 0,4. Самая толстая сменная прокладка должна быть тоньше, чем  . .6.2 КОМПЕНСАТОР ВЫХОДНОГО ВАЛА В данном случае компенсатором являются прокладки, с помощью которых обеспечивается допустимый люфт подшипника, для обеспечения его подвижности. Примем  = 0,23165 мм – допуск замыкающего звена, полученный по вероятностному расчету, = 0,23165 мм – допуск замыкающего звена, полученный по вероятностному расчету,  = 0,036 мм – допуск на суммарную погрешность контактной линии по ГОСТ 1643-81 исходя из диаметра, модуля и степени точности зубчатого колеса. Тогда компенсация будет равна: = 0,036 мм – допуск на суммарную погрешность контактной линии по ГОСТ 1643-81 исходя из диаметра, модуля и степени точности зубчатого колеса. Тогда компенсация будет равна: . .Примем толщину минимальной сменной прокладки равной  =0,036 мм, а толщину постоянной прокладки равной минимальному зазору, то есть =0,036 мм, а толщину постоянной прокладки равной минимальному зазору, то есть  . .Набор прокладок осуществляется двумя наиболее распространенными методами: «монетным» и «двоичным», в которых отношение толщины последующих прокладок к минимальной составляет ряды соответственно: 1, 3, 5, 10, 15, 20…; 1, 2, 4, 8, 16, 32…. Ряд прокладок по «монетной» системе: 0,05; 0,15; 0,25. Ряд прокладок по «двоичной» системе: 0,05; 0,1; 0,2; 0,4. Самая толстая сменная прокладка должна быть тоньше, чем  ЗАКЛЮЧЕНИЕ В ходе курсового проекта была выполнена метрологическая проработка одноступенчатого цилиндрического редуктора. Была освоена методика использования нормативно-технической документации и освоена правильность применения полученных знаний по выбору сопряжений и расчёту их параметров при решении конкретных инженерных задач. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Серый И.С. Взаимозаменяемость, стандартизация и технические измерения, - М: Агропромиздат, 1987. - 367 с. 2. Раковщик Т.М. Расчет посадок шарикового радиального подшипника качения: методические указания к лабораторно-практической работе по курсу «Метрология, стандартизация и сертификация» / Т.М. Раковщик, А.С. Сергеева, А.Н. Шаламов. -М.: МАДИ, 2014. - 40 с. 3. Анурьев В.И. Справочник конструктора – машиностроителя: В 3-х т.: Т.2. – 7-е изд., перераб. и доп. – М.: Машиностроение, 1992. 4. Дунаев П.Ф. Конструирование узлов и деталей машин: учеб, пособие для студ. высш. учеб, заведений / П. Ф. Дунаев. О. П.Леликов. 11-е изд., стер. - М.: Из дательский центр «Академия», 2008. - 496 с. 5. ГОСТ 25346-89. Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений. 6. ГОСТ 520-2002 (ИСО 492-94, ИСО 199-97) Подшипника качения. Общие технические условия. 7. ГОСТ 1643-81 Основные нормы взаимозаменяемости. Передачи зубчатые цилиндрические. Допуски. 8. РД 50-635-87. Методические указания. Цепи размерные. Основные понятия. Методы расчета линейных и угловых цепей. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||