Курсовая Оборудование для добычи нефти и газа. курсач оборудование пример. Курсовой проект по дисциплине Оборудование для добычи нефти на тему Расчеты оборудования для добычи нефти

Скачать 0.87 Mb. Скачать 0.87 Mb.

|

|

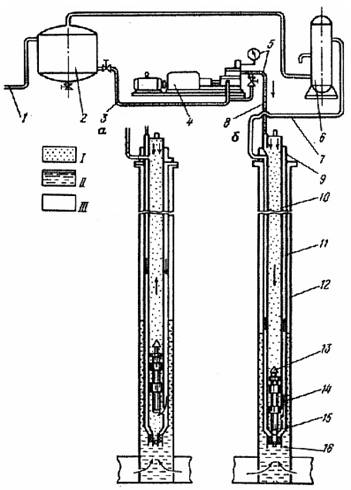

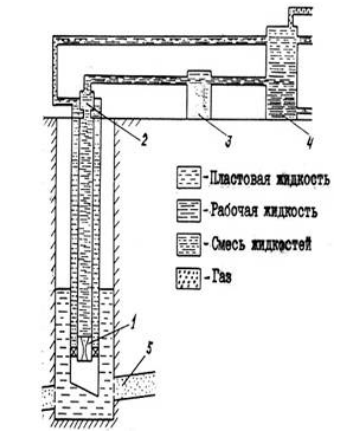

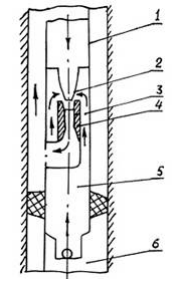

1.2 Оборудование для увеличения проницаемости пласта Как известно, снижение проницаемости ПЗП приводит к снижению дебитов в нефтяных скважинах и приемистости в нагнетательных скважинах. Проницаемость пород призабойной зоны скважин улучшают или восстанавливают за счет создания или увеличения имеющихся дренажных каналов, увеличения трещеноватости пород, удаления из призабойной зоны смолопарафиновых отложений, окислов железа, механических примесей и т.д. Условно методы увеличения проницаемости пород призабойной зоны скважин разделяют на химические, механические, тепловые, физические и вибрационные [14]. Согласно используемой литературе, известны случаи, когда эти методы применяют в сочетании друг с другом или последовательно для получения лучших результатов. Химические методы чаще применяются и дают хорошие результаты в карбонатных коллекторах, а также в сцементированных песчаниках, в состав которых входят карбонатные включения и карбонатные цементирующие вещества. Химические методы воздействия применяют, когда можно растворить породу пласта или элементы, отложение которых обусловило ухудшение проницаемости ПЗП (соли, железистые отложения и др.) Наиболее распространенным методом при этом является проведение кислотной обработки. Механические методы увеличения проницаемости призабойной зоны пласта применяют в продуктивных пластах, сложенных плотными породами, с целью создания дополнительных новых или расширения существующих трещин в ПЗП с целью приобщения к процессу фильтрации новых удаленных частей пласта. К этому виду воздействия относится гидравлический разрыв пласта [15]. 1.2.1 Оборудование для гидроразрыва пласта Метод гидроразрыва пласта основан на неоднородности (слоистости) структуры горных пород, способности их расслаиваться под воздействием закачиваемой под высоким давлением в пласт жидкости [16]. Процесс осуществляется нагнетанием в пласт под большим давлением порции жидкости гидроразрыва, что приводит к образованию послойных трещин, в которые сразу же закачивается жидкость - песконоситель, продавливаемая с помощью буферной жидкости. Крупнозернистый песок, заполняя трещины, создает высокопроницаемые слои, улучшающие приток жидкости к фильтру скважины. Процесс гидроразрыва является быстротечным, эффективность его находится в прямой зависимости от темпа проведения операций собственно разрыва и заполнения трещины песком. Вследствие чего, комплекс оборудования отличается высокой подачей и большими давлениями нагнетания. Необходимость в высоких давлениях (более 100 МПа) и больших подачах привела к использованию высоконапорных насосов, а также параллельной работе нескольких агрегатов, с мощными приводами и сложной обвязки. Дорогостоящее оборудование должно быть высокомобильным, быстро монтируемым, поэтому оно выполняется в блочном исполнении и монтируется на автомобилях, что позволяет выполнять одним комплектом оборудования большое число гидроразрывов. Основное оборудование для гидроразрыва пласта состоит из: автоцистерн для трех жидкостных сред, а именно: гидроразрывная, песконоситель, буферная, насосных агрегатов высокого давления для подачи гидроразрывной жидкости, пескосмесителя, насосных агрегатов для закачки смеси песка с жидкостью – песконосителем, манифольда, устьевого оборудования, комплекта подземного оборудования, а именно - НКТ, якорь, пакер. 1.2.1.1 Автоцистерны Требования к автоцистернам для гидроразрыва: наличие емкости заданного объема, средств стабилизации температуры жидкости, средств перекачки жидкости. Автоцистерны должны обладать хорошей проходимостью и быть или самоходными, или перевозимыми тягачом. В настоящее время используются цистерны следующих марок ППЦ-23-5524П, АЦН-11-257, АЦН-7,5-5334, ЦР-7АП, АП 15-5320/8350. Наиболее вместимой является цистерна ППЦ-23-5524П, которая включает в себя собственно цистерну, насосный блок с трансмиссией, манифольд, систему самовсасывания и другое оборудование, которое смонтировано на автомобиле КрАЗ-257 и полуприцепе. Эта цистерна предназначена для перевозки неагрессивных жидкостей, подачи их на прием насосных установок при гидроразрыве, гидропескоструйной перфорации, кислотной обработке призабойной зоны. Оборудование, которое установлено на цистерне, может обеспечивать наполнение цистерны жидкостью из посторонней емкости; подачу жидкости из собственной или посторонней емкости с замером ее количества на прием насоса высокого давления. Жидкость перекачивается насосным блоком, который приводится в действие ходовым двигателем через коробку отбора мощности и трансмиссию [17]. Цистерны других марок отличаются от описанной вместимостью, транспортной базой, подачей насосов. Однако общим для всех них является следующее. Конструкция цистерны представляет собой емкость эллиптического или круглого сечения, сваренную из отдельных листов. В качестве насосов для заполнения или перекачивания жидкости используются центробежные самовсасывающие насосы, приводимые в действие кодовым двигателем. (Только на цистерне АП-15-5320/8350 используется автономный ДВС). От коробки отбора мощности автомобиля энергия двигателя передается трансмиссией к насосному блоку. Цистерны имеют дополнительное оборудование для контроля режима работы насосов: тахометр, манометр и т. п., а автомобили, на которых смонтировано оборудование, снабжаются искрогасителями, приспособлениями для закрепления манифольда и т. п. 1.2.1.2 Насосные агрегаты Требование к насосным агрегатам: гидроразрывная и буферная жидкости должны закачиваться одним и тем же агрегатом с автономным приводом. Насосы агрегата должны иметь большую подачу и создавать давление, необходимое для гидроразрыва в условиях района применения. Давление для образования трещин в пласте приближенно может быть определено как:  (6) (6)где  - глубина скважины. - глубина скважины. Для создания давления используются насосный агрегат 4АН - 700, который изображен на рисунке 5. Агрегат монтируется на шасси автомобиля КрАЗ - 257. Оборудование агрегата включает в себя силовую установку 4УС - 800, коробку передач ЗКПм, горизонтальный трехплунжерный насос 4Р - 700, манифольд и систему управления [18]. Силовая установка 4УС - 800 включает: дизель с многодисковой фрикционной муфтой сцепления, центробежный вентилятор, системы питания, охлаждения, смазки и другие узлы. В качестве двигателя используется V - образный, 12 - цилиндровый четырехтактный дизель с непосредственным впрыском топлива и турбонаддувом. Максимальная мощность двигателя 588 кВт. Коробка скоростей ЗКПм цетырехступенчатая, обеспечивает следующие передаточные отношения: 4,67; 3,43; 2,43; 1,94. Насос 4Р - 700 трехплунжерный, горизонтальный, одинарного действия. Его конструкция предусматривает работу с плунжерами диаметром 100 или 120 мм. При этом максимальная подача составляет 22 л/с при давлении 21 МПа, а минимальная - 6,3 л/с при давлении 70 МПа.  Р и с у н о к 5 – Насосный агрегат 4АН - 700 1.2.1.3 Пескосмесители Агрегат должен обеспечивать перевозку песка и приготовление песчано-жидкостной смеси. Агрегаты имеют две емкости для заполнения песком двух фракций - мелкой и крупной. Бункер оснащен загрузочным шнеком, приводимым в действие гидромонитором. Гидропривод работает от ходового двигателя автомобиля. Для того, чтобы исключить образование песчаных пробок и прилипания песка к стенкам емкости на ней монтируются вибраторы. Привод вибраторов пневматический от ходового компрессора [19]. Песчано-жидкостная смесь получается в гидросмесителе, который оснащен рабочим шнеком с гидроприводом. Производительность 50 - 75 т/ч. Смесь накапливается в аккумуляторе с лопастными мешалками и гидромоторами для исключения осаждения песка. Вместимость аккумулятора 1 - 1,5  . Из аккумулятора к насосным агрегатам смесь подается песковым насосом. . Из аккумулятора к насосным агрегатам смесь подается песковым насосом.В настоящее время применяется пескосмесительный агрегат 4ПА, который изображен на рисунке 6, расположенном ниже, и УСП-50.  Р и с у н о к 6 – Пескосмесительный агрегат 4ПА Агрегат 4ПА смонтирован на шасси автомобиля КрАЗ-257 л включает: пульт управления 1, аккумулятор 2, смесительный горшок 3, регулятор выдачи сыпучего материала 4, рабочий шнек 5, бункер 6, загрузочный шнек 7 пневмовибратор 8, масляный и песковой насосы, монтажную раму 9. Привод отдельных агрегатов песконосителя осуществляется ходовым двигателем. Агрегат УСП-50 по сравнению с 4ПА имеет более уравновешенную конструкцию бункера, загрузочного и рабочего шнеков, системы управления шнеками и мешалкой и т. п. У него повышен темп отбора готовой смеси из смесителя, улучшено управление работой отдельных узлов. 1.2.1.4 Манифольд Предназначен для соединения в одну систему всех агрегатов комплекса, управления процессом гидроразрыва, контроля и защиты. Блок манифольда состоит из двух групп коммуникаций низкого и высокого давлений и оснащен обратными клапанами, которые исключают обратный переток жидкости в линию низкого давления при аварийной остановке одного из насосов. Для контроля плотности, расхода, давления на центральной трубе размещены соответствующие датчики. Оба манифольда имеют предохранительные клапаны. Блок оснащен комплектом запасных насосно-компрессорных труб общей длиной 80=100 м обычно диаметром 48 мм с быстромонтируемыми стыками и подъемным краном. В настоящее время применяют блок манифольда 1БМ - 700, который включает в себя напорный и приемный коллекторы, подъемную стрелу и комплект труб с шарнирными соединениями [20]. Напорный коллектор представляет собой кованую коробку с шестью отводами для соединения с насосными и цементировочными агрегатами, центральной трубы с датчиками контрольно-измерительных приборов: манометра, расходомера, измерителя плотности, двух отводов для соединения с арматурой на устье скважины, кранов и предохранительных клапанов. Помимо этого на коробке установлены шесть обратных клапанов, автоматически отсоединяющих подключенные насосные агрегаты при прекращении ими подачи жидкости. Блок манифольда позволяет проводить весь комплекс работ при давлении до 70 МПа, напорный коллектор соединяется двумя трубопроводами с арматурой устья. Раздаточный коллектор служит для распределения рабочих сред - продавочного раствора, воды, песчано-жидкостной смеси и т. п. к цементировочным и насосным агрегатам. Максимальное давление в раздающем коллектора 2,5 МПа. 1.2.1.5 Оборудование устья скважины Оно предназначено для соединения напорной линии, которая идет от манифольда к скважине, с устьем скважины и колонной насосно-компрессорных труб, а также соединения этих труб с разными трубопроводами. Для этого применяют специализированные устьевые арматуры высокого давления. В настоящее время устье скважины оборудуют универсальной арматурой 2АУ - 700, которая может также использоваться при гидропескоструйной перфорации и цементировании скважин [21]. Арматура состоит из крестовины с патрубком, устьевой головки с сальником и пробковых кранов. Крестовина имеет три горизонтальных отвода, к двум из которых, через пробковые краны присоединяются напорные линии от манифольда. На крестовине устанавливается манометр с масляными разделителями. Устьевая головка имеет четыре отвода, три из которых соединены с пробковыми кранами, а на четвертом установлены манометр и предохранительный клапан. Нижняя часть головки с помощью резьбы соединяется с эксплуатационной колонной. Максимальное рабочее давление, на которое рассчитана арматура 2АУ - 700, 70 МПа. При гидроразрыве пласта весь комплекс оборудования для его осуществления располагается в соответствии со схемой, которая изображена на рисунке 7, расположенном ниже.  Р и с у н о к 7 - Схема расположения оборудования при проведении гидроразрыва пласта, где: 1 - насосный агрегат 4АН - 700; 2 - пескосмесительный агрегат; 3 - автоцистерна; 4 - песковоз; 5 - блок манифольда 1БМ 700 6 - арматура устья 2АУ-700; 7 - станция контроля и управления процессом 1.2.1.6 Внутрискважинное оборудование Оно предназначено для направления потока жидкости в пласт при обеспечении сохранности ствола скважины. Для этого скважину оснащают комплектом НКТ с пакером над фильтровой зоной ствола, который предохраняет ствол от воздействия высокого давления жидкости. Чтобы исключить возможность смещения пакера при больших осевых усилиях и разгрузке колонны труб устанавливается якорь [22]. Якорь включает: корпус, головку, плашки, шпонки, патрубок, трубку, хвостовик, винт, гайку, предохранительную заглушку. В верхнюю часть корпуса ввинчена головка, которая заканчивается муфтой, для присоединения его к насосно-компрессорным трубам. К нижней части корпуса привинчен хвостовик с левой резьбой бурильных труб для соединения якоря с пакером. Внутри якоря расположен патрубок, который предохраняет резиновую трубку от выпучивания внутрь. В корпусе якоря расположены восемь плашек. Для предотвращения их выпадения используют шпонки, которые крепятся к корпусу винтами. При перепаде давления внутри и вне якоря резиновая трубка выдвигает плашки до упора во внутренние стенки обсадной колонны. Врезаясь острыми концами зубьев плашек в колонну, якорь воспринимает усилие, действующее от пакера. При снижении давления резиновая трубка принимает первоначальную форму, и плашки свободно входят в корпус якоря [3]. 1.2.2 Оборудование для кислотной обработки Одним из основных видов воздействия на ПЗП с целью увеличения или восстановления проницаемости является соляно-кислотная обработка скважин (СКО) Впервые воздействие кислотой применили для увеличения дебита нефтяных и газовых скважин на месторождениях с карбонатными породами. Для осуществления КО использовалась соляная кислота, и этот способ назвали соляно-кислотной обработкой. Со временем область применения КО и линейка кислотных растворов, применяемых при этом методе, стремительно расширились. В наше время применение соляной кислоты нашло наиболее широкое распространение из-за своей дешевизны, простоты и часто встречающихся благоприятных пластовых условий для ее применения и остается актуальным методом воздействия на сегодняшний день [23]. При обработке продуктивного пласта кислотой применяеют комплекс оборудования, в состав которого входят устьевая арматура скважины, насосные агрегаты для нагнетания кислоты, автоцистерны для перевозок кислоты и химических реагентов, манифольд, соединяющий автоцистерны с приемом насосных агрегатов и с устьевой арматурой. Помимо этого, в районах с большими объемами кислотных обработок имеются кислотные базы. При СКО концентрация соляной кислоты в растворе составляет от 8 до 20 % в зависимости от пород обрабатываемого коллектора. Если концентрация рабочего раствора HCl выше рекомендуемой, то трубы устьевого и скважинного оборудования будут неизбежно разрушаться под воздействием коррозии, а если ниже – будет происходить снижение эффективности обработки ПЗ. Рецепт приготовления раствора изобретают в промысловых лабораториях, или же в исследовательских институтах. Для защиты труб и емкостей, насосов, трубопроводов, устьевого и скважинного оборудования от воздействия коррозии кислоты в раствор добавляют некоторые химические реагенты: 1) Вещества, которые снижают коррозионную активность кислоты на оборудование, при помощи которого происходит перекачка, транспортирование и хранение рабочего раствора соляной кислоты - ингибиторы. Обычно их добавляют количеством до 1 % в зависимости от их ингибитора и исходной концентрации. В качестве ингибиторов могут быть использованы: - формалин (0,6%), который снижает коррозионную активность в 7 - 8 раз; - уникол ПБ-5 (0,25 - 0,5%) - липкая темно-коричневая жидкость, которая снижает коррозионную активность от 30 до 42 раз. Но поскольку уникол нерастворим в воде, то из отреагировавшей кислоты он выпадает в осадок, именно поэтому его концентрацию уменьшают до 0,1 %, что помогает снизить коррозионную активность только до 15 раз. - реагент И-1-А (0,4%) вместе с уротропином (0,8%), снижает коррозионную активность при давлении 38 МПа и температуре 87 °С до 20 раз. - катапин А считают одним из лучших. В количестве 0,1 % от объема рабочего кислотного раствора он от 55 до 65 раз снижает коррозионную активность, а при количестве 0,025% (на 1 м3 раствора - 0,25 кг) - в 45 раз. Но при высоких температурах его защитные свойства будут сильно ухудшаться. Поэтому при температурах 80 - 100 °С его дозировку увеличивают до 0,2 % с добавлением 0,2 % уротропина. Помимо всего прочего, катапин А считается хорошим катионоактивным поверхностно-активным веществом. Также имеется линейка других ингибиторов, которые используют для снижения коррозионной активности рабочего раствора кислоты. 2) Поверхностно-активные вещества, которые снижают от 3 до 5 раз поверхностное натяжение на границе нефть – отреагировавшая кислота, и ускоряют и облегчают очистку призабойной зоны от продуктов реакции и от нейтрализованной кислоты - интенсификаторы. Добавление ПАВ помогает увеличить эффективность обработок кислотой. Также некоторые ингибиторы, одновременно являются интенсификаторами и активными ПАВами. В качестве интенсификаторов используются такие ПАВы, как ОП-7, 44 - 11, 44 – 22, ОП-10, и другие. Так как на поверхности породы в результате абсорбции в головной части нагнетаемого раствора соляной кислоты происходит потерю ПАВ, концентрацию реагента нужно увеличивать в 2 - 3 раза. 3) Вещества, которые необходимы для удерживания в растворенном состоянии продуктов реакции рабочего раствора кислоты и железа, цемента и песчаников, а также для выноса из раствора соляной кислоты вредных примесей серной кислоты и превращения ее в растворимую соль хлорида бария, называются стабилизаторами:  (7) (7)Для этого раствор соляной кислоты перед задавкой в скважину обрабатывают раствором хлорида бария. Сернокислый барий (  ), который образуется, легко удерживается в растворе и вымывается из пласта в сжиженном состоянии вместе с другими продуктами реакции. ), который образуется, легко удерживается в растворе и вымывается из пласта в сжиженном состоянии вместе с другими продуктами реакции.Приготовление раствора происходит следующим образом. После определения его объема в емкость заливают воду. В ней добавляются ингибитор, затем стабилизатор и замедлитель реакции - препарат ДС в количестве 1 - 1,5 % от объема закачиваемого в скважину раствора кислоты. После тщательного перемешивания раствора добавляют рассчитанный объем концентрированной HCl. Для транспортирования раствора ингибированной соляной кислоты и нагнетания его в пласты применяются специальные агрегаты Азинмаш - З0А, АКПП - 500, КП - 6,5. Агрегат Азинмаш - З0А cмонтирован на трехосном грузовом автомобиле КрАЗ - 257 высокой проходимости. Агрегат состоит из: трехплунжерного горизонтального насоса одинарного действия 5НК - 500, коробки отбора мощности, промежуточной трансмиссии, манифольда, гуммированных цистерн (основная и смонтированная на прицепе). Агрегат АКПП - 500 монтируется на трехосном грузовом автомобиле КрАЗ - 255Б высокой проходимости. Агрегат состоит из следующих составляющих: трехплунжерного горизонтального насоса одинарного действия с приводом от тягового двигателя автомобиля через коробку отбора мощности и промежуточную трансмиссию, гуммированной цистерны и трубопроводов с арматурой. Принцип действия такой же как и у агрегата Азинмаш – З0А. Помимо них при кислотных обработках используется дополнительно цементировочный агрегат ЦА-320М в качестве подпорного насоса, подающего жидкость на прием силового насоса агрегата «Азинмаш – З0А». Кроме того, агрегат ЦА - 320М со вспомогательным ротационным насосом низкого давления и двумя емкостями на платформе позволяет перемешивать растворы кислоты при введении в них различных реагентов, а также при необходимости перекачки растворов из одних емкостей в другие. Также для перевозки ингибированной соляной кислоты и ее подачи в насосный агрегат при СКО ПЗП и ПЗС применяют специальные кислотовозы КП - 6,5 и прицеп-цистерна ПЦ-6К. Кислотовоз КП - 6,5, смонтирован на автомобиле КрАЗ-255Б, включает: гуммированную цистерну, центробежный одноступенчатый насос, трубопроводы и запорную арматуру. Прицеп - цистерна ПЦ - 6К предназначена для транспортировки раствора ингибированной HCl с содержанием концентрацией 21%. Разрешается добавлять в перевозимую жидкость фтористоводородную кислоту в количестве до 5 % и уксусную кислоту до 2% от объема Hcl. Цистерна монтируется на шасси автомобильного прицепа МАЗ - 8925. Если описанные специальные кислотные агрегаты отсутствуют, то скважину обрабатывают с помощью обычных передвижных насосных и промывочных агрегатов. После чего производят промывку насосов от кислоты для их сохранения их дальнейшей работоспособности [24]. 1.3 Бесштанговые скважинные насосные установки В современной нефтегазодобывающей промышленности нашли применение бесштанговые скважинные установки. В ШНУ наиболее нагруженной и слабой частью являются колонны насосных штанг, которые в свою очередь являются проводниками энергии от привода установки, который расположен на поверхности скважины. Помимо этого, существуют установки, привод которых расположен в скважине у насоса. К ним относятся: ПЦН, винтовые и диафрагменные. К ним энергия подается по электрическому кабелю, который закреплен на насосно-компрессорных трубах. Также имеются установки, использующие энергию потомка рабочей среды, которую подготавливают на поверхности и подают непосредственно в скважину по НКТ. К таким насосам относятся гидропоршневые установки и струйные. 1.3.1 Установки гидропоршневых насосов для добычи нефти Конструктивно ГПНУ - это скважинный насос и гидродвигатель, которые объединены в один рабочий агрегат – гидропоршневой погружной насосный агрегат, колонны НКТ, блок для подготовки рабочей среды и насосный блок [25]. Насосный блок нужен для преобразования энергии приводного двигателя, которым является или электродвигатель, или двигатель внутреннего сгорания, в механическую энергию потока рабочей среды. В свою очередь энергия рабочей среды преобразуется в энергию откачиваемой жидкости из пласта гидропошневым погружным насосным агрегатом. НКТ являются каналами для рабочей и пластовой сред, а блок для подготовки рабочей среды применяется для очистки жидкости, поднимаемой из пласта, от газа, песка и воды перед ее использованием в качестве рабочей среды в силовом насосе. При помощи таких установок удается эксплуатировать скважины с динамическим уровнем до 4500 м и максимальным дебитом до 1200 м3/сут при высокой обводненности продукции (около 98 %), высоком содержании песка (около 2 %) и различных агрессивных компонентов. ГПНУ автоматизированы и могут быть предназначены для добычи нефти из нескольких глубоких кустовых наклонно-направленных скважин в заболоченных и труднодоступных районах Западной Сибири и других районах. Установки применяются в скважинах условный диаметр обсадных колонн которых составляет 140, 146 и 168 мм. Подробную схему компоновки мы можем рассмотреть на рисунке 8, расположенном ниже.  Р и с у н о к 8 - Гидропоршневая насосная установка, где: а - подъем насоса; б - работа насоса; 1 - трубопровод; 2 - емкость для рабочей жидкости; 3 - всасывающий трубопровод; 4 - силовой насос; 5 - манометр; 6 - сепаратор; 7 - выкидная линия; 8 - напорный трубопровод; 9 - оборудование устья скважины; 10 - 63 мм трубы; 11 - 102 мм трубы; 12 - обсадная колонна; 13 - гидропоршневой насос (сбрасываемый); 14 - седло гидропоршневого насоса; 15 - конус посадочный; 16 - обратный клапан; I - рабочая жидкость; II - добываемая жидкость; III - смесь отработанной и добытой жидкости. Гидропоршневые насосные установки различаются: - по типу принципиальной схемы циркуляции рабочей среды (закрытая или открытая); - по принципу действия скважинного насоса (одинарного, двойного действия или дифференциальный); - по принципу работы гидродвигателя (дифференциального или двойного действия); - по способу спуска погружного агрегата (фиксированные, которые спускают на колонне НКТ и свободные, которые сбрасывают в скважину); - по числу ГПНА, обслуживаемых одной наземной установкой (индивидуальные или групповые). Способ возврата рабочей жидкости на поверхность предопределяется типом принципиальной схемы циркуляции рабочей среды. При закрытой схеме жидкость после совершения ею полезной работы из гидродвигателя по отдельному каналу поднимается на поверхность. Продукция пласта, которая выходит из скважинного насоса, поднимается по своему отдельному каналу. При открытой схеме жидкость, выходя из гидродвигателя, смешивается с жидкостью, которая выходит из скважинного насоса, и поднимается на поверхность по общему каналу. Недостатком закрытой схемы является большая металлоемкость, по причине того, что к погружному агрегату от устья нужно спускать три герметичных трубопровода. Один для подачи рабочей среды к агрегату, второй для отвода этой среды и третий для подъема пластовой. Достоинствами этой схемы могут являться незначительные потери рабочей среды, которые определяются только лишь утечками из системы привода. Нельзя не отметить, что производительность системы для подготовки рабочей среды всей установки в значительной степени зависит от качества подготовки этой жидкости. При открытой схеме установки менее металлоемки, в связи с наличием каналов только для двух потоков жидкости. Рабочая сверху - вниз, а смесь рабочей и пластовой снизу – вверх. Недостатком такой системы является необходимость обработки большого количества рабочей среды, вследствие чего требуется применение сложных и высокопроизводительных систем для подготовки этой среды. Наземное оборудование установок включает: силовой насос с приводом, устьевое оборудование скважины и блок для очистки рабочей среды. Наиболее важной частью наземного оборудования является силовой насосный агрегат, от его параметров в прямой зависимости находятся параметры установки в целом. Частое применение нашли трех- и пятиплунжерные горизонтальные или вертикальные насосы. Мощность привода этих насосов составляет от 14 до 300 кВт. При подборе агрегата, который будет соответствовать требуемому режиму эксплуатации скважины, нужно обратить внимание, что выпускаются насосы многих типоразмеров. Каждый из них имеет наборы плунжеров с уплотнениями различных диаметров (от 30 до 95 мм), которые позволяют ступенчато изменять подачу насосов (от 130 до 1700 л/мин) и обеспечивать максимальное давление до 35,0 МПа. Число ходов плунжеров составляет 300 – 450 в минуту. Редукторы применяются для понижения числа оборотов вала насоса. Нельзя не отметить, что наземные насосные агрегаты применяют как для привода одного ГПНА, так и для нескольких, которые расположены в различных скважинах. Чтобы распределить жидкость между ними используют распределительные гребенки со стабилизаторами расхода рабочей среды [26]. Тип гидравлической схемы установки обуславливает параметры блока для подготовки рабочей среды. При закрытой схеме его производительность составляет 1 – 3% от подачи силового насоса, при открытой – до 50 %. В качестве рабочей среды, как правило, используют сырую нефть, предварительно удалив из нее свободный и растворенный газ, воду, абразивные вещества. При подготовке рабочей среды в малых количествах при использовании закрытых схем не вызывает трудностей, что нельзя сказать о очистке ее для установок с открытой схемой. Силовой насос и ГПНА должны обладать долговечностью в связи с чем, требуется использование качественной рабочей среды. Невыполнение этого требования может повлечь за собой ряд проблем. Например, содержание высокого отношение абразивных веществ в рабочей жидкости приведет к интенсивному изнашиванию пар трения: плунжер - уплотнение в насосе, поршень - цилиндр, детали золотника и клапанов в ГПНА. Большое содержание коррозиониоактивных компонентов будет приводить к коррозии внутренних полостей и рабочих поверхностей, а также гидросистемы. Вязкость нефти оказывает большое влияние на энергетические показатели установок. При больших ее значениях происходит резкое снижение коэффициента полезного действия из-за повышения потерь давления на трение жидкости. Поэтому при добыче высоковязкой нефти в качестве рабочей среды используют воду со специальной присадкой, которая обеспечивает хорошие смазывающие свойства, а также является ингибитором коррозии. Применение ее приводит к увеличению коэффициента полезного действия, но одновременно повышает требования к герметичности резьбовых соединений колонн НКТ [27]. 1.3.2 Струйные насосы Струйно-насосная установка представляет собой насосную систему механизированной добычи нефти, которая состоит из устьевого наземного и подземного оборудования. Струйно-насосная установка изображена на рисунке 9, расположенном ниже.  Р и с у н о к 9 - Струйно-насосная установка, где: 1 - струйный насос; 2 - ловитель; 3 - силовой насос; 4 - сепаратор; 5 - продуктивный пласт Наземное оборудование струйного насоса состоит из сепаратора, силового насоса, устьевой арматуры, КИП; погружное оборудование – струйного насоса с посадочным узлом. В струйных насосах отсутствуют подвижные части, они компактны, высокой прочности, устойчивы к коррозии и абразивному износу, относительно дешевы. КПД струйной установки приближается к КПД других гидравлических насосных систем. Рабочие характеристики струйного насоса близки к характеристикам электропогружного насоса. Струйный насос, который изображен на рисунке 10 ниже, приводится в действие под влиянием напора рабочей среды, нагнетаемой в НКТ 1, соединенные с соплом 2. При прохождении узкого сечения сопла струя перед диффузором 4 приобретает большую скорость и поэтому в каналах 3 снижается давление. Эти каналы соединены через полость насоса 5 с подпакерным пространством 6 и пластом, откуда пластовая жидкость всасывается в насос и смешивается в камере смешения с рабочей. Смесь жидкостей далее движется по кольцевому пространству насоса и поднимается на поверхность по межтрубному пространству (насос спускают на двух концентрических рядах труб) под давлением нагнетаемой в НКТ рабочей жидкости. Насос может откачивать высоковязкие жидкости и эксплуатироваться в сложнейших условиях при высоких температурах пластовой жидкости, содержании значительного количества свободного газа и песка в продукции и т.д. Срок службы струйного насоса в абразивной среде не менее 8 месяцев, теоретический отбор жидкости до 4000  /сут., максимальная глубина спуска – 5000 м, масса погружного насоса 10 кг [28]. /сут., максимальная глубина спуска – 5000 м, масса погружного насоса 10 кг [28]. Р и с у н о к 10 – Схема струйного насоса, где: 1 – НКТ; 2 – сопло; 3 – каналы; 4 – диффузор; 5 – входная часть насоса; 6 – подпакерное пространство 2 Расчетная часть |