МЕТОДЫ БОРЬБЫ С СОЛЕОТЛОЖЕНИЯМИ НА СКВАЖИНАХ ЗАПАДНО-СУРГУТСКОГО. Курсовой проект по дисциплине скважинная добыча нефти на тему Методы борьбы с солеотложениями на скважинах ЗападноСургутского месторождения

Скачать 2.07 Mb. Скачать 2.07 Mb.

|

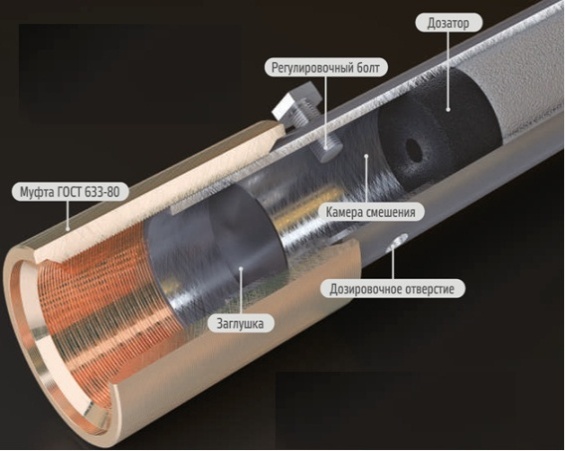

1 2 На Западно-Сургутском месторождении в разработке восемь эксплуатационных объектов: АС9, БС1, БС2+3, БС4, БС10+11, БС12, ЮС1 и ЮС2. С учетом геологического строения Западно-Сургутское месторождение – многопластовое, сложное, а по запасам – крупное. Запасы углеводородов Западно-Сургутского месторождения утверждены ГКЗ Роснедра в 2008 году (протокол от 04.06.2008 №1656-дсп). Часть запасов нефти на востоке и юго-востоке месторождения расположена в санитарно-защитной зоне г. Сургута (СЗЗ). В 2008–2014 годах на основании проектных решений бурение проектных скважин на месторождении позволило уточнить геологическое строение и запасы нефти пластов ЮС1 и ЮС2. Кроме того, в связи с дисбалансом добычи растворённого газа было пересмотрено значение газосодержания и пересчитаны начальные запасы растворённого газа объектов БС1, БС2+3, БС4 и БС10+11. Все изменения в подсчете запасов на Западно-Сургутском месторождении оперативно рассматриваются на заседаниях ГКЗ Роснедр и учитываются в гос.балансе запасов.Все изменения в подсчете запасов на Западно-Сургутском месторождении оперативно рассматриваются на заседаниях ГКЗ Роснедр и учитываются в гос.балансе запасов. На Западно-Сургутском месторождении отмечается его высокая разведанность. 94,8 % от суммарных геологических запасов отнесены к категории АВС1 (503218 тыс.т). По категории АВС1 на объекте БС10+11 сосредоточено 253434 тыс.т, что составляет 53 % от общего количеств а по этой категории запасов, вторым по величине запасов является пласт БС1 – 95690 тыс.т (20 %). 70.5 % от запасов по категории С2 сосредоточено на эксплуатационном объекте ЮС2. За период с 2008 г. доразведка позволила прирастить по категориям АВС1+С2 начальные геологические запасы нефти на 6,1 % (с 474457 до 503218 тыс.т), а начальные извлекаемые запасы – на 3,5 % (с 205264 до 212411 тыс.т). 2 СВЕДЕНИЯ О ТЕКУЩЕМ СОСТОЯНИИ РАЗРАБОТКИ МЕСТОРОЖДЕНИЯ 2.1 Текущее состояние разработки месторождения На данный момент основным документом по разработке Западно-Сургутского месторождения является «Дополнение к проекту разработки Западно-Сургутского месторождения». Проектным документом предусмотрено (без учёта санитарно-защитных зон г.Сургута): добыча нефти – 4016.6 тыс.т; добыча жидкости – 30997 тыс.т; закачка воды – 28603 тыс.м3; добыча растворённого газа – 172.5 млн.м3; фонд скважин всего – 2920, в том числе: добывающих – 1660, нагнетательных – 577, контрольных – 1, водозаборных – 48, резервных – 634; фонд скважин для бурения всего – 850, в том числе: добывающих – 159, нагнетательных – 53, водозаборных – 4, резервных – 634; фонд скважин с боковыми стволами всего – 497, в том числе: для зарезки – 267. За период 2008–2013 гг. эксплуатационным бурением пройдено 307,6 тыс.м горных пород при проекте – 289,8 тыс.м, что позволило ввести в эксплуатацию 71 скважину (проект – 94). В основном это скважины объекта ЮС2 (65 шт.). КР-6 путем зарезки БГС при КРС проведен на 207 скважинах (проект – 234), из них на 137 скважинах пласта БС10+11 (проект – 158). Годовая фактическая добыча нефти в шестилетний проектный период (2008–2013 гг.) была близка к проектной, не превышая допустимого отклонения (± 20 %). В начальный период (2008–2011 гг.) отклонения в добыче нефти составляли не более 3 % (от -2.7 % до 2.8 %). В 2012 году фактический уровень добычи нефти выше проектного на 9.9 %, в 2013 году – выше на 16.2 %. Незначительное снижение в 2009–2010 гг. фактического уровня добычи нефти обусловлено опережающими темпами выбытия высокообводнённого добывающего фонда объекта БС10+11 (факт – 149, проект – 59). В 2011–2012 гг. отмечено превышение проектного объема добычи нефти, связанное с более высокими входными показателями новых скважин, а также меньшими темпами выбытия добывающего фонда скважин. Анализ фонда добывающих скважин показал, что их эксплуатация осуществляется только механизированным способом. Для добычи нефти и газа (скважинной жидкости) используется 65 % установок электроцентробежных насосов (УЭЦН) и 35 % установок штанговых глубинных насосов (УШГН). Отсутствие других механизированных способов в добыче скважинной жидкости объясняется применением унифицированного подхода к выбору вида (типа) подземного оборудования и отсутствием альтернативного оборудования для малодебитных скважин. В скважинах, оборудованные УШГН применяются насосы с условными диаметрами от 28 до 57 мм, основную долю которых (76 %) составляют насосы с диаметрами 28 и 32 мм. Приводы УШГН представлены станками-качалками как отечественного производства, в том числе «советского» периода, так и импортного, доля которых составляет около 16 %. В эксплуатации находится около 87 % станков-качалок со сроком службы 20 и более лет. Другие приводы для УШГН периодически применялись в рамках опытно-промышленных испытаний и в настоящей работе не рассматриваются. На Западно- Сургутском месторождении УШГН обеспечивается около 38 % общей добычи нефти, что обязывает уделять должное внимание безотказной работе таких установок. 3 Методы борьбы с солеотложениями на скважинах Западно-Сургутского месторождения 3.1 Основные причины отложения солей Любое твердое вещество растворяется в воде до тех пор, пока раствор не достигнет предельной или равновесной концентрации, при которой за равные промежутки времени растворяется и осаждается одинаковое количество вещества. Водные растворы называются стабильными, если они в течение длительного времени не выделяют твердых осадков. Все недонасыщенные растворы, как правило, являются стабильными. Выпадение вещества в осадок происходит из перенасыщенных растворов, когда концентрация вещества в растворе по тем или иным причинам превышает предельную растворимость (равновесную концентрацию). Растворимость вещества в воде обычно выражается числом граммов безводного вещества, которое растворяется в 100 г. (или 1 л) чистой воды при данной температуре и давлении. Например, при температуре 30 °С и атмосферном давлении растворимость поваренной соли NaC1 составляет 36,3 г, а растворимость хлорида кальция СаС12 – 102 г. в 100 г. воды. Существует два условия образования перенасыщенных растворов: возрастание фактической концентрации ионов и снижение растворимости. Возрастание фактической концентрации ионов (первое условие образования перенасыщенных растворов) возможно под влиянием нескольких процессов. Во-первых, концентрация повышается при испарении (вообще при удалении) растворителя – воды. Во-вторых, она может повыситься при смешении вод разного состава. До смешения каждая из вод была стабильной, однако после смешения могут наступить такие условия, что произведение концентраций некоторых ионов в воде-смеси превысит произведение растворимости соответствующего соединения, и оно начнет выпадать в осадок. Воды, склонные к образованию осадков при смешении, называются «несовместимыми». В-третьих, обогащение подземных вод некоторыми ионами происходит за счет растворения (выщелачивания) горных пород, а также растворения в воде газов, находившихся ранее в свободном состоянии или растворенных в нефти. Снижение произведения растворимости (второе условие образования перенасыщенных растворов) происходит в результате трех процессов. Во-первых, на него влияет изменение температуры и давления, происходящее в подземных пластах, скважинах и наземных коммуникациях в процессе разработки залежей нефти, подъема и транспортировки продукции. Во-вторых, может оказывать влияние дегазация воды, происходящая при изменении термобарических условий. В-третьих, растворимость данного вещества может снижаться при изменении общей минерализации и содержания в воде ионов, не входящих в состав данного вещества. Таким образом, основное условие солеотложения – это образование перенасыщенных растворов попутной воды. Конкретными причинами выпадения солей в осадок служат следующие процессы: 1) испарение, 2) смешение несовместимых вод, З) растворение горных пород и газов, 4) изменение термобарических условий, 5) дегазация воды, 6) изменение общей минерализации воды. Все указанные процессы реально происходят в нефтепромысловой практике, оказывая своё влияние на солеотложение. Их появление зависит от начальных геологических условий месторождения и осуществляемой системы разработки и по-разному сказывается на различные соли. Так, осадки сульфатных солей образуются главным образом под влиянием смешения несовместимых вод и растворения гипса из горных пород. Карбонаты выпадают в осадок в основном в результате изменения термобарических условий, дегазации воды, разбавления растворов пресной водой, а также смешения несовместимых вод. Главная причина осаждения хлорида натрия – испарение воды и снижение температуры раствора. Весьма большую роль в формировании и выпадении неорганических солей в осадок играют процессы смешения несовместимых вод. Каждая из смешивающихся вод имеет свою гамму химических веществ и может быть стабильной в данных термобарических условиях, однако при их смешении смесь часто оказывается перенасыщенной тем или другим веществом, которое начинает выпадать в осадок при неизменных температуре и давлении. Типичными схемами химических реакций, которые происходят при смешении несовместимых вод и могут приводить к образованию твердых осадков, следующие: CaCI2 + Na2S024 = CaS04↓ + 2NaCI, CaCI1 + MgS04 = CaS04↓ + MgCI1, SrCI2 + Na24S04 = SrS04↓ + 2NaC12, SrCI1 + MgS04 = SrS04↓ + 2MgC12, BaCl2 + Na2S04 = BaS04↓ + 2NaCI, BaCI2 + MgS04 = BaS04↓ + MgCI2, CaCI2 + 2NаНСО2 = СаСОз↓ + 2NaCI + СО2 + Н2О, MgCI2 + 2NаНСО2з = МgСОз↓ + 2NaCI + СО2 + Н2О. Возникающие в результате указанных реакций плохо растворимые сульфаты кальция (гипс и ангидрит), стронция (целестин), бария (барит), карбонаты кальция (кальцит) и магния далеко не исчерпывают всех осадков, но они преобладают в большинстве случаев. Второй, не менее важной причиной образования нестабильных перенасыщенных растворов и выпадения осадков служит изменение термобарических условий и связанное с ним испарение воды, выделение газов и т.д. В этом случае в воду не вносят никаких дополнительных компонентов, однако в исходном растворе либо увеличивается фактическая концентрация вследствие испарения воды, или снижается произведение растворимости с изменением термобарических условий. Например, при движении воды и нефти в скважине и поверхностных коммуникациях происходит снижение температуры по сравнению с пластовой. Это может явиться причиной выпадения осадков сульфата бария, растворимость которого существенно уменьшается с понижением температуры. Растворимость карбоната кальции существенно зависит от парциального давления двуокиси углерода CO2. Уменьшение содержания её в воде вследствие дегазации воды при снижении давления насыщения или вследствие растворения CO2 в нефти может явиться причиной образования осадка карбоната кальция в подъёмных трубах и выкидных линиях скважин. Изменение термобарических условий при подъёме жидкости (и прежде всего снижение температуры) – причина выпадения в осадок хлористого натрия (поваренной соли), двуокиси кремния (кремнезема), металлического свинца и ряда других веществ, встреченных при эксплуатации некоторых нефтяных месторождений. Наконец, даже простое разбавление некоторых растворов пресной водой может быть причиной выпадения в осадок некоторых солей, в частности карбонатов кальция. Таким образом, для понимания конкретных причин солеотложения и обоснованных прогнозов возможности образования нестабильных растворов, из которых могут выпадать твердые осадки, необходимо знать как химический состав промысловых вод, так и растворимость различных солей в этих водах. Определение химического состава промысловых вод в лабораториях не встречает затруднений, однако следует помнить, что в большинстве случаев определяют состав исходных вод (закачиваемой и пластовой) и попутной воды, из которой уже выделилось некоторое количество осадка. Фактический состав воды, формирующийся в нефтяном пласте в результате смешивания закачиваемой воды с пластовой и взаимодействия с породами и нефтью, достоверно не известен и может только прогнозироваться с той или иной долей вероятности. Большие затруднения возникают при определении равновесной концентрации (произведения растворимости) различных веществ в сложных промысловых водах. Растворимость солей зависит от химического состава и pН раствора, температуры, давления, газового состава и многих других факторов. 3.2 Анализ методов борьбы с отложениями солей в скважинах В процессе разработки Западно-Сургутского месторождения решались различные задачи, направленные на достижение проектных уровней добычи нефти: 1) в условиях дефицита подтоварной воды для целей поддержания пластового давления в качестве рабочего агента применение вод со свойствами, отличными от пластовых, в том числе из реки Обь, из сеноманских и четвертичных отложений; 2) интенсификация добычи нефти путем проведения ГРП; 3) массовое применение различных химических реагентов для повышения нефтеотдачи пластов, а также в бурении скважин. Решение указанных задач привело к многочисленным прорывам и перетокам пластовых вод, которые спровоцировали высокую обводненность добываемой продукции, свойственную для поздней стадии разработки месторождений. Совокупность данных обстоятельств привела к значительным изменениям условий эксплуатации скважин и образованию новых факторов, осложняющих эксплуатацию УШГН, таких как солеотложение и повышенное содержание механических примесей в скважинной жидкости. Причинами отложения минеральных солей в скважинах принято считать химическую несовместимость вод, например, щелочных с жесткими, которые поступают в скважины из различных горизонтов или пропластков, а также перенасыщенность водно-солевых систем при изменении термобародинамических условий. Наиболее проблемными в сравнении с другими образующимися солями остаются отложения сульфата бария. Негативное влияние данного фактора заключается в отложении нерастворимых минеральных солей (карбонатные, баритовые) в узлах насоса и на внутренней поверхности НКТ, что приводит к обрывности штанг, реже к преждевременному износу и заклиниванию ШГН (рисунок 3.1).  Рисунок 3.1 – Солеотложение Данное осложнение связано с началом эксплуатации скважин, пробуренных на пласты группы ЮС (2003 – 2005 годы) и отмечается в скважинах с обводненностью свыше 80 % и дебитами от 35 м3/сут и выше. Такие скважины, как правило, оснащены насосами с условными диаметрами 44 и 57 мм. За всю историю солеотложения в скважинах Западно-Сургутского месторождения для борьбы применялись следующие методы: 1) Химические: в целях предупреждения осадкообразования используют ингибиторы солеотложения, а для удаления уже сформировавшихся отложений карбонатных солей применяется раствор соляной кислоты с концентрацией до 6 %, а для сульфатных отложений – растворы щелочей. Способы подачи химических веществ, реагентов: через затрубное пространство непрерывная подача ингибиторов солеотложения с помощью устьевых дозаторов, например, типа УДЭ, и периодическая закачка кислот, щелочей с помощью передвижных агрегатов, например, МБРХ, Азинмаш-30 «кислотник», а также подача реагента на прием насоса с помощью погружных скважинных контейнеров, закрепленных на хвостовике НКТ. 2) Физические – воздействие на процесс осадкообразования магнитным полем, акустическими волнами с применением магнитных и акустических активаторов; 3) Технологические – изменение режимом работы скважины и подземного оборудования, турбулизация потоков, ограничение водопритока к скважине. Необходимо отметить, что не последнюю роль в образовании солеотложений играют механические примеси, являющиеся эпицентром кристаллизации солей. Появление механических примесей в насосе возможно как путем заноса с устья вследствие нарушения технологии ремонта скважины, например с жидкостью глушения, так и с забоя вместе с добываемой скважинной жидкостью. Появление (образование) механических примесей в скважинной жидкости объясняется разрушением слабосцементированных, неустойчивых коллекторов, а также периодическим выносом проппанта. Результаты исследований показали, что для выноса песка к приему насоса достаточно, чтобы скорость движения жидкости в 2-2,5 раза превышала скорость свободного осаждения наиболее крупной песчинки. Механические примеси осложняют нормальную эксплуатацию ШГН тем, что вызывает абразивный износ его рабочих пар (шарик-седло, плунжер-цилиндр) и приводят к снижению подачи насоса, редко к его заклиниванию (рисунок 3.7). Для малодебитных скважин влияние данного фактора незначительно, так как скорость восходящего потока в интервале между забоем и башмаком НКТ не велика. Главным образом влияние данного фактора отмечено в скважинах после проведения ГРП и после освоения. Для борьбы с повышенным, сверх установленным заводом-изготовителем, содержанием механических примесей, применяют следующие методы: 1) Технические – оборудование хвостовиков скважин специальными фильтрами (гравийными, керамическими, щелевыми, проволочными); 2) Технологические: закрепление породы в призабойной зоне путем введения в нее с поверхности цементирующих веществ, органических смол, полимеров и так далее; 3) ликвидация песчаных пробок при ремонте скважин с помощью желонки, специальных пик для разрыхления, путем промывок забоя скважин; 4) Механические – оснащение башмака НКТ ниже приема насоса газопесочными якорями.  Рисунок 3.3 – Механические примеси 3.3 Оценка эффективности борьбы с солеотложениями при эксплуатации скважин установками ШГН в условиях Западно-Сургутского месторождения За последнее время, наряду с УЭЦН, солеотложения отмечены в высообводненных и высокодебитных скважинах, оборудованных УШГН с условными диаметрами насосов 44 и 57 мм. Для борьбы с таким осложнением уже опробованы на УЭЦН химические методы с применением на хвостовике НКТ контейнеров для подачи на прием насоса ингибитора солеотложения типа «Трил-Св», а также для подачи химических веществ с устья скважины в затрубное пространство с помощью мобильного БРХ (рисунок 3.2).   Рисунок 3.2 – Способы борьбы с солеотложениями Эффективность данных способов борьбы с солеотложениями достигает 70 %. При возникновении осложнений, о чем могут свидетельствовать снижение или прекращение подачи, для удаления уже сформировавшихся отложений карбонатных солей может применяться раствор соляной кислоты с концентрацией до 6 %, а для сульфатных отложений – растворы щелочей (гидрооксида натрия, калия), углекислый натрий, хелатирующие реагенты (этилендиаминтетрауксусная кислота, диэтилентриаминпентауксусная кислота). В целом, для оценки эффективности борьбы с осложнениями при эксплуатации УШГН на Западно-Сургутском месторождении целесообразно использовать универсальный показатель «наработка на отказ» подземного оборудования. Подтверждением эффективности борьбы с осложнениями является увеличение средней наработки на отказ за последнее десятилетие более чем 1,5 раза с 376 до 597 суток. Учитывая успешность борьбы с осложнениями, последним проектным документом на разработку Западно-Сургутского месторождения назначен вполне достижимый показатель межремонтного периода скважин, равный 570–620 суткам. 3.4 Расчет подбора УЭЦН к скважине Подберите расчетным путем оборудование для эксплуатации скважины установкой электроцентробежного насоса (УЭЦН) и определите удельный расход электроэнергии при ее работе.

Решение: Определяют дебит скважины по уравнению притока при n=1 по формуле:  2. Выбирают оптимальное давление на приеме насоса в зависимости от обводненности: Р  = 3,0 МПа при n = 3,0 МПа при n ≥50% ≥50%3. Глубину спуска насоса определяют из условия обеспечения оптимального необходимого давления на приеме насоса:  где ρ  - плотность смеси, определяется в зависимости от обводненности по формуле: - плотность смеси, определяется в зависимости от обводненности по формуле: ρ  = = Выбирают диаметр труб по графику, в зависимости от их пропускной способности и КПД: 42 мм Вычисляют потребный напор:  где h  - потери напора на трение при движении жидкости в НКТ, определяемые по формулам трубной гидравлики. Приближенно можно принять h - потери напора на трение при движении жидкости в НКТ, определяемые по формулам трубной гидравлики. Приближенно можно принять h =20…40 м. =20…40 м. где d  - внутренний диаметр НКТ, м - внутренний диаметр НКТ, м6. Определяют группу насоса (диаметр) в зависимости от диаметра эксплуатационной колонны, руководствуясь следующими соотношениями: D (D  ), мм группа насоса диаметр насоса, мм ), мм группа насоса диаметр насоса, мм140 (121,7) 5 92 146 (130) 5А 103 168 (144,3) 6 123 7. Определяют необходимое исполнение насоса в зависимости от содержания механических и корродирующих примесей в продукции скважины: ЭЦН5А-100-1350, КПД - 51 Выписывают типоразмеры остального оборудования согласно комплектности поставки: двигатель, гидрозащиту, станцию управления, трансформатор, кабель, пользуясь справочной литературой. Таблица 3.1 – Характеристики насоса

8. Проверяют соответствие мощности двигателя условиям откачки, для чего определяют необходимую мощность и сравнивают с мощностью выбранного двигателя  . . где  - КПД насоса, определяется по рабочей характеристике насоса при заданном дебите Q. - КПД насоса, определяется по рабочей характеристике насоса при заданном дебите Q.9. Определяют необходимую длину кабеля:  где  - расстояние до станции управления ≈ 50 м - расстояние до станции управления ≈ 50 м10. Проверяют возможность спуска агрегата в скважину. Для сохранности кабеля и устранения опасности прихвата агрегата в эксплуатационной колонне диаметральный зазор между агрегатом и эксплуатационной колонной принимают равным 5…10 мм. 10.1 Основной диаметр агрегата с учетом плоского кабеля:  где D  - диаметр электродвигателя, мм; - диаметр электродвигателя, мм;D  - наружный диаметр насоса, мм; - наружный диаметр насоса, мм;h  - толщина плоского кабеля, мм; - толщина плоского кабеля, мм;S – толщина металлического пояса, принимаем S=1 мм. ЗАКЛЮЧЕНИЕ Текущее состояние разработки Западно-Сургутского месторождения характеризуется выполнением утверждённых проектных решений, в разработке находятся 8 продуктивных пластов. Всего в эксплуатации на Западно-Сургутском месторождении находятся 1462 скважины, 1063 из которых добывающие, а 399 нагнетательные. Для добычи нефти и газа (скважинной жидкости) используются 65 % УЭЦН и 35 % УШГН. В целях снижения влияния солеотложений – химические методы (дозированная подача ингибитора солеотложения на прием насоса и закачка в затрубное пространство химических веществ). Эффективность борьбы с осложнениями привела к увеличению средней наработки на отказ за последнее десятилетие более чем 1,5 раза с 376 до 597 суток. Успешность борьбы с осложнениями позволит достичь назначенный последним проектным документом на разработку Западно-Сургутского месторождения показатель межремонтного периода скважин, равный 570–620 суткам. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ «Анализ разработки Западно-Сургутского месторождения с уточнением тех-нологических показателей до 2000 г.» 1978г. СибНИИНП (протокол ЦКР МНП №1004 от 03.11.82г.) Матвеев С.Н. Справочная книга по добыче нефти [Текст]: справ. изд. / под ред. С.Н.Матвеева; ОАО «Сургутнефтегаз» - Сургут: РИИЦ «Нефть При-обья», 2002. – 57 с. Матвеев С.Н. Теория и практика добычи нефти [Текст]: справочное из-дание / под редакцией С.Н.Матвеева – Сургут: Рекламно-издательский информа-ционный центр «Нефть Приобья» ОАО «Сургутнефтегаз»,2003. – 116 с. Нефтепромысловое оборудование [Текст]: / под ред. У.И. Бухаленко –Москва, 2005. – 209 с. Отчет о НИР "Проект разработки Западно-Сургутского месторождения" 1977г., СибНИИНП (протокол ЦКР МНП №585 от 16.05.78г.) Персиянцев М.Н. Добыча нефти в осложнённых условиях [Текст]: учебник / М.Н. Персиянцев. – Москва: Недра, 2000. – 98 с. Сорокин П.М. Разработка и эксплуатация нефтяных и газовых место-рождений [Текст]: учебник / П.М.Сорокин., О.В.Тюкавкина – Сургут, 2006. – 34 с. Технологическая схема разработки Западно-Сургутского ме-сторождения. ТО «СургутНИПИнефть», 2001 – 47 с. Фондовые материалы ОАО «Сургутнефтегаз». 1 2 | ||||||||||||||||||