Курсовой проект по дисциплине Турбомашины аэс Тема Расчёт тепловой схемы турбоустановки к800240 Расчетнопояснительная записка

Скачать 1.05 Mb. Скачать 1.05 Mb.

|

|

Таблица 4- Расходы пара по отборам

Расход пара на турбину, исходя из уравнения энергетического баланса турбоустановки В результате проведенного расчета получен расход пара в отборах турбины, приведенный в таблице 5. Таблица 5. Расходы пара по отборам турбины

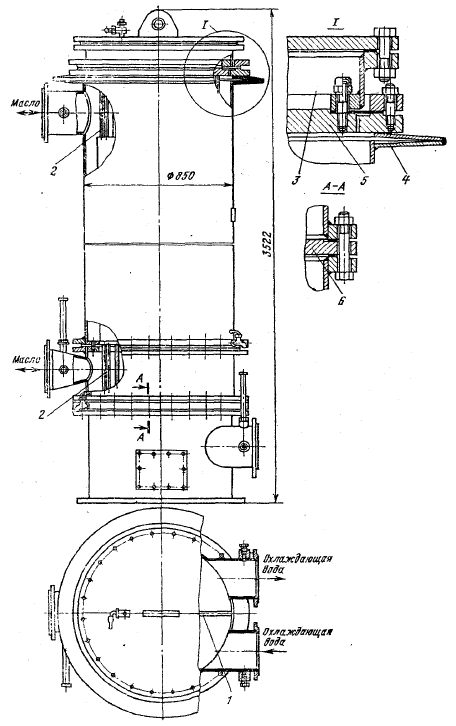

Суммарный расход пара из отборов турбины Расход пара на конденсатор где Расход конденсата отработавшего в турбине пара по балансу воды в конденсаторе Проверка расчета осуществляется сравнением балансов по пару и конденсату в конденсаторе турбоустановки  . .5. Определение технико-экономических показателей Полный расход тепла на турбоустановку: где Расход тепла турбоустановки по производству электроэнергии: Коэффициент полезного действия по производству электроэнергии: Удельный расход тепла на производство электроэнергии: Коэффициент полезного действия по производству электроэнергии ТЭЦ: Удельный расход условного топлива на производство электроэнергии: 6.Заключение В ходе проведенного расчета были определены: электрическая мощность и КПД турбоустановки при заданном расходе пара на турбину и заданной мощности теплофикационной установки. Приложение (Маслоохладители ПТУ) Технические характеристики и конструкция маслоохладителя Для охлаждения масла, поступающего к подшипникам паровой турбины, устанавливают маслоохладители. Охлаждающая вода из разделенной перегородкой 1 нижней водяной камеры поступает в латунные трубки 2, проходит в верхнюю водяную камеру 3, поворачивает на 180 ° и по трубкам возвращается в нижнюю камеру. Вся трубная система вместе с верхней трубной доской свободно расширяется вверх через податливое соединение 4. Нижняя трубная доска закреплена жестко.  Масло проходит в межтрубном пространстве. Давление масла должно быть больше давления воды, чтобы в случае появления неплотностей в вальцовке трубок не происходило обводнения масла. Температура масла регулируется расходом охлаждающей воды и должна быть в пределах 35-45 °С на выходе из маслоохладителей. Масло проходит в межтрубном пространстве. Давление масла должно быть больше давления воды, чтобы в случае появления неплотностей в вальцовке трубок не происходило обводнения масла. Температура масла регулируется расходом охлаждающей воды и должна быть в пределах 35-45 °С на выходе из маслоохладителей. Рисунок 13. Конструкция маслоохладителя 1 – перегородка нижней водяной камеры; 2 –трубки; 3 – верхняя водяная камера; 4 – податливое соединение; 5 – верхняя трубная доска; 6 – нижняя трубная доска. В системах маслоснабжения ПТУ преимущественное распространение получили вертикальные маслоохладители с поверхностью из гладких трубок. Общие технические требования к ним, типоразмерные ряды, правила приемки, методы испытаний и гарантии регламентированы ГОСТ 9916―77, который устанавливает два типа охладителей МА и МБ, рассчитанных на использование охлаждающей воды с начальной температурой соответственно 20 °С и 33 °С (см. табл. 6.). Они широко используются также для охлаждения масла в системах разных гидроприводов, маслонапорных установок гидравлических турбин, турбозубчатых агрегатов судовых установок, трансформаторных установок и т.д. Стандарт не распространяется на маслоохладители, встроенные в масляный бак турбины. Маслоохладители должны быть герметичными по масляной и по водяной сторонам как при превышении давления масла над давлением воды, так и при превышении давления воды над давлением масла. Конструкция маслоохладителей должна предусматривать : возможность очистки, химической промывки и консервации в эксплуатационных условиях; компенсацию температурных расширений; возможность замены протекторной защиты; возможность проведения гидравлических испытаний корпуса совместно с трубной системой; приспособления для проведения монтажных и ремонтных работ. Таблица 6. Основные параметры маслоохладителя

Примечания. 1. Маслоохладители типа МБ допускается кратковременно эксплуатировать при температуре охлаждающей воды на входе 36оС. 2. В период промывания маслосистем допускается работа маслоохладителей при температуре масла на входе до 65оС, но не более 24 ч. Наружные необработанные поверхности маслоохладителей и внутренние поверхности водяных камер должны быть покрыты водостойкой краской или лаком. Перед покрытием поверхности необходимо очистить от грязи, продуктов коррозии, окалины и сварочного шлака, а также обезжирить. Покрытие должно лежать тонким, ровным слоем, без потеков, пузырей и трещин. Маслоохладители должны иметь следующие показатели надежности и долговечности: установленный срок службы не менее 30 лет; установленный ресурс между капитальными ремонтами не менее 40000 (50000) ч; средняя наработка на отказ не менее 16000 ч; коэффициент готовности не менее 0,992 (0,993). Рассмотрим аспекты, которые необходимо принимать во внимание при проектировании и эксплуатации маслоохладителей, и основные технические решения, реализованные в типовых конструкциях. В качестве охлаждающей среды для маслоохладителей ПТУ используется циркуляционная вода. В этом случае маслоохладители устанавливаются параллельно конденсатору по воде. Для надежной работы маслосистемы гидравлическое сопротивление маслоохладителей по водяной стороне должно быть меньше, чем у конденсатора. Для обеспечения надежности работы подшипников турбины давление масла должно быть выше давления воды. Этим исключается обводнение масла. Однако при нарушении герметичности трубной системы возможно попадание масла в циркуляционную воду. Для предотвращения загрязнения водоемов маслопродуктами следует: реализовать схему двухконтурного водяного охлаждения масла; увеличить давление воды в маслоохладителях выше давления масла; создавать герметичные маслоохладители, в том числе пластинчатого типа. На эффективность работы маслоохладителей большое влияние оказывают протечки масла помимо трубного пучка. Для их уменьшения в маслоохладителях типа МБ (МБМ) внутренняя поверхность корпуса и наружная кромка кольцевых перегородок подвергаются токарной обработке с целью обеспечения минимальных зазоров между ними. В некоторых маслоохладителях с целью уменьшения протечек применяются сегментные перегородки, а в маслоохладителях типа М перегородки со стороны масла вообще отсутствуют, при этом трубный пучок заключен в дополнительный кожух. По-разному решается проблема компенсации температурных расширений трубной системы относительно корпуса. В маслоохладителях типа МБ (МБМ), выпускаемых заводом «Красный гидропресс» (г. Таганрог), температурные расширения трубной системы относительно корпуса компенсируются с помощью мембраны в верхней части аппарата, а в маслоохладителях ХТЗ эта проблема решается с помощью плавающей верхней водяной камеры. В маслоохладителях типа М (ЛМЗ) для дополнительной компенсации температурных расширений трубной системы относительно корпуса в его верхней части имеется линзовый компенсатор. Список используемой литературы 1. Маргулова Т.Х. Атомные электрические станции: Учебник для вузов.– 4-е изд., перераб. и доп.–М.: Высш.шк., 1984.–304 с.: ил. 3. Тепловые и атомные электрические станции: Справочник / Под общ. ред. В.А.Григорьева, В.М.Зорина.– 2-е изд., перераб.– М.: Энергоатомиздат, 1989.– 608 с.: ил.– (Теплоэнергетика и теплотехника; Кн. 3). 4. Киров В.С. Тепловые схемы турбоустановок АЭС и их расчеты: Учебн. пособие для вузов.– изд. 2-е, испр.– Одесса: Астропринт, 2004.– 212 с. 5. Ривкин С.Л., Александров А.А. Теплофизические свойства воды и водяного пара.–М.: Энергия, 1980.– 424 с.: ил. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||