Выбрать конструкцию и рассчитать аппарат для охлаждения и конденсации газового потока состава 25 H2O; 70 этилового спирта, 5. курсовой проект конденсатора. Курсовой проект по пахт разработка конструкции и расчет теплообменного аппарата для охлаждения и конденсации газового потока состава 25 H

Скачать 6.33 Mb. Скачать 6.33 Mb.

|

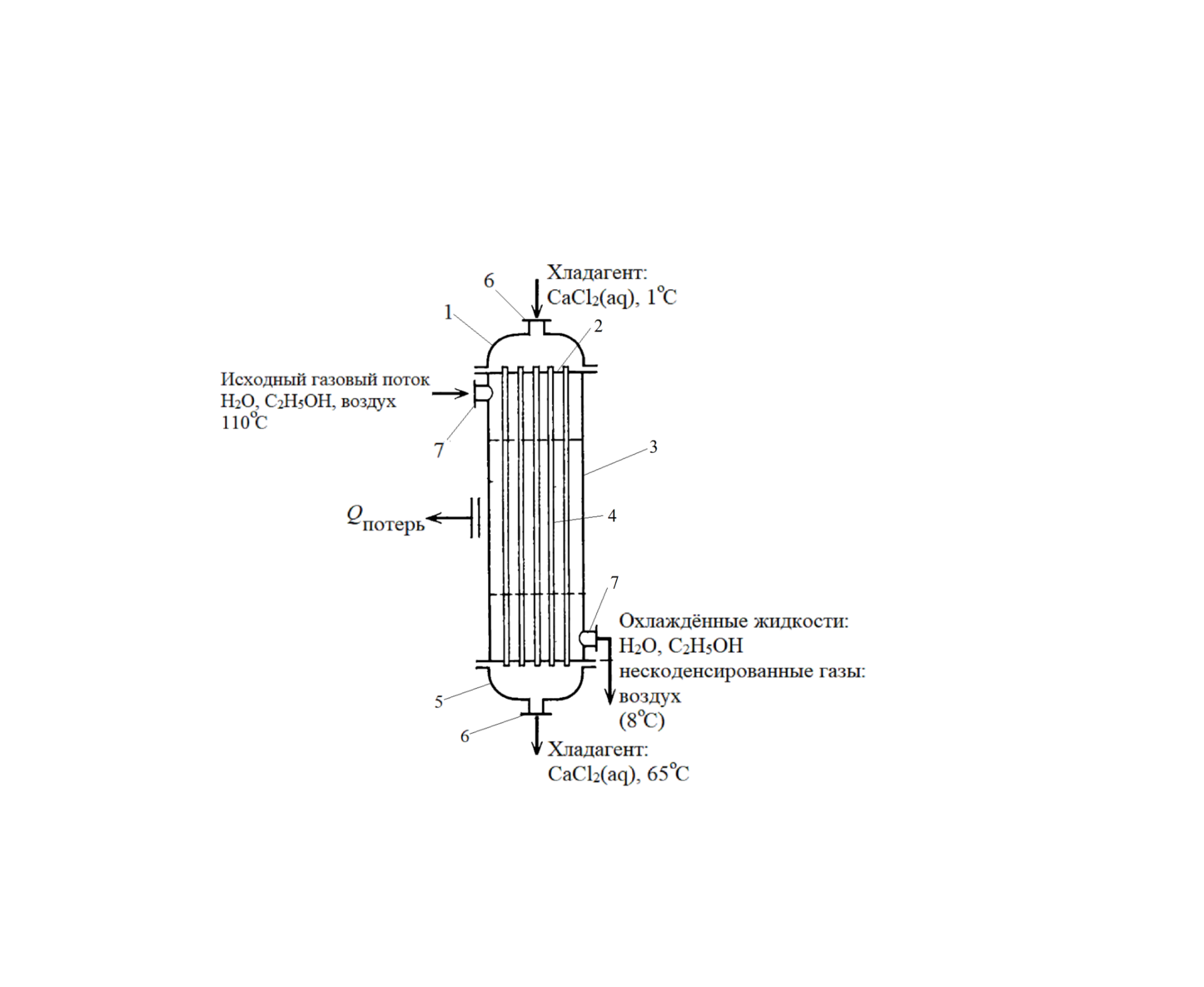

Технологическая частьУстройство кожухотрубного конденсатора предполагает наличие следующих составных частей: Корпуса Системы труб Трубных решёток Крышек Штуцеров Поперечных перегородок Опор. Аппарат позволяет осуществлять теплообмен между двумя теплоносителями. В качестве теплоносителя могут использоваться вещества в различных агрегатных состояниях (пар-жидкость, жидкость-жидкость, газ-газ, газ-жидкость). Аппарат состоит из пучка труб, помещенного внутри цилиндрического корпуса, сваренного из листовой стали. Трубки завальцованы в трубных решетках или приварены к ним в зависимости от свойств конструкционных материалов. Чаще всего применяются трубы диаметрами: 25x2; 38X2; 57X2,5 мм; их длина обычно достигает 6 м. Трубки размещаются в пучке в шахматном порядке, по вершинам равностороннего треугольника, с шагом t=(1,25–1,30)dн, где dн – наружный диаметр труб. Аппарат снабжен двумя съемными крышками со штуцерами для входа и выхода теплоносителя, движущегося в трубах. Трубное и межтрубное пространства разобщены. Второй теплоноситель движется в межтрубном пространстве, снабженном входным и выходным штуцерами. По трубам движется тот поток, который содержит взвешенные твердые частицы (для удобства чистки), находится под большим давлением (чтобы не утяжелять корпус) или обладает агрессивными свойствами (для предохранения корпуса от коррозии). Технологическая схемаСхема конденсатора с неподвижной трубной решеткой приведена на рисунке 9. В кожухе 3 размещен трубный пучок, теплообменные трубы 4 которого, развальцованы в трубных решетках 2. Трубная решетка жестко соединена с кожухом. Сверху и снизу кожух аппарата закрыт крышкой 1 и днищем 5. Для подвода и отвода теплоносителей аппарат снабжен штуцерами 6 и 7. В соответствии с общими указаниями к схеме движения теплоносителей, в трубное пространство следует направить теплоноситель, более склонный к об-  Рисунок 9 – Технологическая схема кожухотрубного конденсатора типа КНВ разованию отложений на стенках труб – водный раствор хлорида кальция, поскольку содержащиеся растворимые соли, образуют накипь при нагревании до температуры, близкой к кипению воды. В таком случае облегчается удаление отложений со стенок труб путем механической очистки. В межтрубное пространство следует направить газовый поток, подлежащий охлаждению. При этом тепло, которое прибывает с входящим газовым потоком, частично (в размере около 10 %) рассеивается в окружающую среду через стенки кожуха. Таким образом охлаждение и конденсация будут происходить как на стенках трубок, так и на стенках кожуха; поэтому необходимо отводить тепла на 10% меньше расчётного количества, следовательно, требуется меньше объёма холодного теплоносителя на охлаждение. 2.2 Материальный расчетПо заданию объемный расход газового потока Vг.п = 205 м 3 /ч; массовое соотношение компонентов ω, %:  = 70%, = 70%,  = 25%, ωвоздух= 5%. = 25%, ωвоздух= 5%.Учитывая процентное содержание веществ в нем, найдем среднюю плотность газового потока с учетом плотности участвующих веществ (  = 0,826 кг/ м3; = 0,826 кг/ м3;  = 4,86 кг/ м3; = 4,86 кг/ м3;  = 0,946 кг/ м3): = 0,946 кг/ м3):   кг/м3 кг/м3тогда массовый расход газового потока равен: Gг.п.= Vг.п ·  = 205 · = 205 ·  = 749,44 кг/ч = 749,44 кг/чмассовый расход по каждому веществу:  = Gг.п · = Gг.п ·  = 749,44 · 0,7 = 524,61 кг/ч; = 749,44 · 0,7 = 524,61 кг/ч; = Gг.п · = Gг.п ·  = 749,44 · 0,25 = 187,36 кг/ч; = 749,44 · 0,25 = 187,36 кг/ч;Gвоздух= Gг.п ·  = 749,44 · 0,05 = 37,47 кг/ч. = 749,44 · 0,05 = 37,47 кг/ч.По заданию степень конденсации веществ составляет: для воды 95%, для спирта 99,5%. Таким образом, количество жидкости, полученное на выходе, составит:  = =  · 0,995 = 524,61·0,995 = 521,98 кг/ч. · 0,995 = 524,61·0,995 = 521,98 кг/ч. = =  · 0,95 = 187,36·0,95 = 177,99 кг/ч; · 0,95 = 187,36·0,95 = 177,99 кг/ч;Массовые потоки газообразных веществ на выходе из аппарата составят:  = =  – –  = 187,36 – 177,99 = 9,37 кг/ч = 187,36 – 177,99 = 9,37 кг/ч  = =  – –  = 524,61 – 521,98 = 2,62 кг/ч = 524,61 – 521,98 = 2,62 кг/ч = 37,47 кг/ч; = 37,47 кг/ч; Таблица 1 – Материальный баланс

Производительность входящего газового потока равна 749,44 кг/ч. Производительность входящего газового потока по компонентам: поток водяного пара – 187,36 кг/ч; поток спирта – 524,61 кг/ч; поток воздуха – 37,47 кг/ч. Производительность исходящего газового потока по компонентам: поток водяного пара – 9,37 кг/ч, поток спирта – 2,62 кг/ч, поток воздуха – 37,47 кг/ч. Производительность исходящего потока жидкостей по компонентам: поток воды – 521,98 кг/ч, поток спирта – 177,99 кг/ч, | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||