Министерство образования и науки Челябинской области

ГБПОУ «Ашинский индустриальный техникум»

Курсовой проект

Разработка технологии монтажа рабочей клети

листоправильной машины в условиях Листопрокатного цеха №1

Руководитель работы

____________ Разбежкина И.Л

Согласовано

Нормоконтролер

_________ Наливайко И.И

Разработал студент

группы ЗТО–17

____________ Морозов А. Д

Аша 2020г

.

Содержание

Введение

1 Общая часть.

1.1 Описание назначения, конструкции и работы ЛМП.

1.2 Кинематическая схема ЛПМ (механизмов).

1.3 Характеристики смазки ЛМП.

2 Специальная часть.

2.1 Описание монтажа ЛПМ.

2.2 Подготовка ЛПМ к монтажу .

2.3 Наладка, испытания и пуск ЛПМ.

2.4 Технологические расчеты.

2.5 Описание приспособлений.

3 Охрана труда.

3.1 Техника безопасности при проведении ремонта машины.

3.2 Противопожарные мероприятия.

Список литературы.

|

3

4

4

9

10

13

13

13

15

16

20

21

21

23

26

|

Введение

Основной путь к повышению производительности труда на предприятиях отечественного машиностроения – это широкое внедрение новой техники и прогрессивной технологии: станков с числовым программным управлением, роторных, роторноконвейерных и других автоматических линий, автоматизированных и роботизированных комплексов, гибких производственных систем. Для этого необходимо совершенствовать ремонтное производство, обеспечивая надежную работу машин и оборудования во всех отраслях народного хозяйства. Важно развивать фирменный ремонт и обслуживание силами изготовителей сложной и особо точной механики, обеспечить потребности в запасных частях к машинам и оборудованию. Определение границ экономической целесообразности ремонта, а на этой основе – оптимальных сроков службы оборудования и путей наиболее рациональной организации ремонтных работ приобретают все большее значение.

Целью курсового проекта является технология монтажа клети листоправильной машины горячей правки (ЛПМ).

Из выше поставленной цели были определены следующие задачи:

– проанализировать назначение, конструкцию, кинематическую схему и систему смазки ЛПМ горячей правки;

– составить документацию на монтаж клети ЛПМ горячей правки и произвести расчеты грузоподъемных механизмов и фундамента;

– произвести расчеты на материальные затраты при монтаже клети ЛПМ горячей правки и заработной платы.

1.Общая часть

1.1.Описание назначения, конструкции работы ЛПМ горячей правки

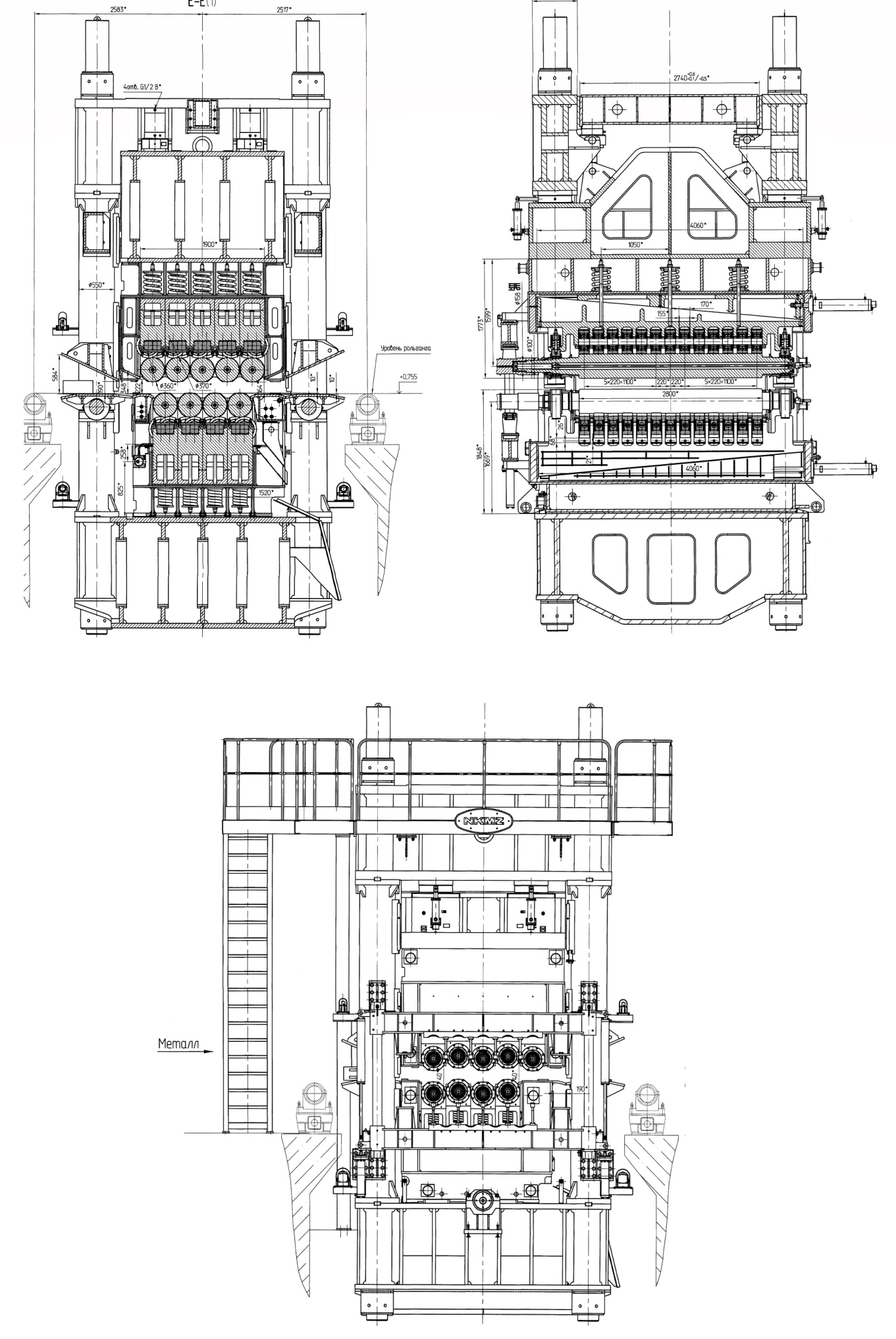

Механическое оборудование машины листоправильной (далее ЛПМ) предназначено для качественной правки горячекатаных полос в горячем состоянии из углеродистых, низколегированных и легированных марок сталей, реализуемой при температурах металла от 500°С до 850°С. ЛПМ устанавливается в линии стана после рольганга. Общий вид конструкции ЛПМ приведен на рисунке 1.

Рисунок 1- Общий вид конструкции ЛПМ.

Основные механизмы и узлы машины приведены в таблице 1.

Таблица 1- Основные узлы машины.

№ п/п

|

Наименование

|

Количество, штук

|

1

|

2

|

3

|

|

Клеть рабочая:

|

1

|

1.1

|

Узел станин

|

1

|

1.2

|

Кассета верхняя

|

1

|

|

Продолжение таблицы 1

|

1

|

2

|

3

|

1.3

|

Кассета нижняя

|

1

|

1.4

|

Устройство шпиндельное

|

1

|

1.5

|

Плитные настилы и ограждения

|

1

|

|

Привод листоправильной машины:

|

1

|

2.1

|

Электродвигатель K22F355M4

|

2

|

2.2

|

Редуктор Ц2–560 u=21,96

|

2

|

2.3

|

Редуктор раздаточный

|

1

|

2.4

|

Рама

|

1

|

|

Устройство выкатки кассет

|

1

|

3.1

|

Цилиндр гидравлический

|

1

|

3.2

|

Рама

|

1

|

3.3

|

Ролик в сборе

|

4

|

Технические характеристики машины приведены в таблице 2.

Таблица 2- Технические характеристики листоправильной машины.

№ п/п

|

Наименование параметра

|

Норма

|

1

|

2

|

3

|

1

|

Параметры обрабатываемых полос:

|

|

1.1

|

Толщина выправляемой полосы:

|

|

1.1.1

|

В девятивалковом режиме, мм.

|

от 5 до 25

|

1.1.2

|

В пятивалковом режиме, мм

|

от 25 до 70

|

1.2

|

Ширина выправляемой полосы, мм

|

от 1600 до 2700

|

1.3

|

Ширина транспортируемой полосы, мм

|

до 2800

|

1.4

|

Температура подката, °С

|

от 500 до 850

|

2

|

Характеристика материала обрабатываемых листов в горячем состоянии

|

|

2.1

|

Предел текучести, МПа

|

не более 580

|

3

|

Скорость правки, м/с

|

от 0,1 до 2,5

|

4

|

Скорость транспортировки, м/с

|

до 2,5

|

5

|

Усилие правки, МПа

|

не более 25

|

6

|

Параметры рабочих валков

|

|

6.1

|

Диаметр, мм

|

360/350

|

6.2

|

Длина бочки, мм

|

2800

|

6.3

|

Количество (верхних/нижних) валков в девятивалковом режиме, шт

|

9 (5/4)

|

7

|

Параметры опорных роликов

|

|

7.1

|

Диаметр, мм

|

370.

|

7.2

|

Длина бочки, мм

|

155

|

Продолжение таблицы 2

1

|

2

|

3

|

7.3

|

Количество роликов (верхних и нижних), шт

|

109 (57+52)

|

8

|

Расстояние между осями рабочих валков, мм

|

380

|

9

|

Установленная мощность главного привода, кВт

|

355х2

|

10

|

Величина неплоскостности после правки, мм

|

От 2 до 5

|

11

|

Годовой фонд рабочего времени, часа

|

6984

|

12

|

Гидрооборудование:

|

|

12.1

|

Гидроцилиндр перемещения траверсы, шт

|

4

|

12.1.1

|

Диаметр плунжера, мм

|

520

|

12.1.2

|

Ход рабочий/полный, мм

|

170/190

|

12.1.3

|

Давление в поршневой полости, МПа

|

32

|

12.2

|

Гидроцилиндр уравновешивания, шт

|

4

|

12.2.1

|

Диаметр поршня/штока, мм

|

270/125

|

12.2.2

|

Ход рабочий полный, мм

|

170/190

|

12.2.3

|

Давление в штоковой полости, МПа

|

16

|

12.3

|

Гидроцилиндр горизонтального перемещения

|

4

|

12.3.1

|

Диаметр поршня/штока, мм

|

120/80

|

12.3.2

|

Ход рабочий полный, мм

|

190/240

|

12.3.3

|

Рабочее давление, МПа

|

16

|

12.4

|

Гидроцилиндр устройства регулирования положения рабочих валков кассеты верхней/нижней, шт

|

5/4

|

12.4.1

|

Диаметр поршня штока, мм

|

125/60

|

12.4.2

|

Ход, мм

|

630

|

12.4.3

|

точность отработки заданного хода, мм

|

0,5

|

12.4.4

|

Скорость перемещения поршня, мм/сек

|

20

|

12.4.5

|

Давление жидкости в гидроцилиндрах

|

16

|

12.5

|

Гидроцилиндры привода шпиндельного устройства

|

|

12.5.1

|

Гидроцилиндры перемещения траверз, шт

|

2

|

12.5.1.1

|

Диаметр поршня/штока, мм

|

80/40

|

12.5.1.2

|

Ход, мм

|

778

|

12.5.1.3

|

Скорость перемещения поршня, мм/сек

|

50

|

12.5.1.4

|

Давление жидкости в гидроцилиндрах, МПа

|

16

|

12.5.2

|

Гидроцилиндры установки нижней траверзы, шт

|

2

|

12.5.2.1

|

Диаметр поршня/штока, мм

|

80/40

|

12.5.2.2

|

Ход, мм

|

415

|

12.5.2.3

|

Скорость перемещения поршня, мм/сек

|

50

|

12.5.2.4

|

Давление жидкости в гидроцилиндрах, МПа

|

16

|

12.6

|

Гидроцилиндр устройства смены кассет, шт

|

1

|

Продолжение таблицы 2

1

|

2

|

3

|

12.6.1

|

Диаметр поршня/штока, мм

|

240/125

|

12.6.2

|

Ход, мм

|

5000

|

12.6.3

|

Скорость перемещения поршня, мм/сек

|

50

|

12.6.4

|

Давление жидкости в гидроцилиндре, МПа

|

16

|

12.7

|

Гайка гидрораспорная, шт

|

1

|

12.7.1

|

Развиваемое усилие, Н

|

8022304

|

12.7.2

|

Максимальный ход, мм

|

25

|

12.7.3

|

Рабочее давление, МПа

|

32

|

12.7.4

|

Скорость перемещения, мм/мин

|

5

|

13

|

Электрооборудование, установленное на механизмах:

|

|

13.1

|

Электродвигатель асинхронный трехфазный типа K22F355M4 (фирма «VEM», Германия), шт

|

2

|

13.1.1

|

Мощность, Квт

|

355

|

13.1.2

|

Частота вращения, об/мин

|

1490

|

13.2

|

Выключатель бесконтактный индуктивный ВБИ–М30–91К–2113-3, шт

|

7

|

13.3

|

Датчик линейного перемещения BTL5-8162-M0200-K-SR32, шт

|

4

|

13.4

|

Лазерный барьер LT200M 24 VDC, Ф.MODULOC, шт

|

4

|

13.5

|

Отражатель REF–2HTW, Ф.MODULOC, шт

|

4

|

13.6

|

Датчик линейных перемещений BTL5-8162-MO650-K-SR32, “BALLUFF” (Германия), (механизм управления положением правильных валков кассеты верхней и нижней), шт

|

9

|

14

|

Редуктор цилиндрический Ц2–560, шт

|

2

|

14.1

|

Крутящий момент на тихоходном валу, кНм

|

77,5

|

14.2

|

Частота вращения быстроходного вала, об/мин

|

1490

|

14.3

|

Передаточное число, Uф

|

21,96

|

15

|

Клеть шестеренная, шт

|

1

|

15.1

|

Суммарный крутящий момент на выходных валах шестеренной клети, кНм

|

155

|

15.2

|

Частота вращения, об/мин

|

68

|

15.3

|

Максимальный крутящий момент на приводном шестеренном валке, кНм

|

122

|

15.4

|

Передаточное число, Uф

|

1

|

Продолжение таблицы 2

1

|

2

|

3

|

16

|

Расчетный крутящий момент муфты предохранительной с разрушающимся элементом, кНм

|

90

|

17

|

Обдув электрооборудования

|

|

17.1

|

Лазерный барьер, отражатель

|

Сжатым воздухом

|

17.1.1

|

Расход сжатого воздуха, л/мин

|

141

|

18

|

Охлаждение лазерного барьера и отражателя

|

Вода

|

18.1

|

Расход воды, л/мин

|

От 0,2 до 0,3

|

|

|

|

1.2 Устройство и работа ЛПМ

На листоправильной машине предусмотрены следующие режимы работы механического оборудования:

Режим правки.

Данный режим является основным рабочим режимом

работы ЛПМ. В данном режиме обрабатываемый металл подвергается правке методом многократного знакопеременного изгиба между девятью или пятью правильными валками, установленными в верхней и нижней кассетах. Валки расположены в шахматном порядке. При этом имеется возможность регулировать как положение верхней кассеты относительно нижней, так и положение каждого из валков кассет.

2.Режим перевалки.

Используется в случае, когда требуется произвести

замену комплекта кассет по причине износа рабочих валков или опорных роликов. Замена комплекта кассет осуществляется в ручном режиме управления с использованием средств автоматизации и механизации.

3.Режим калибровки.

После перевалки комплекта кассет требуется

произвести калибровку датчиков системы управления ЛПМ.

4.Режим аварийного раскрытия.

В случае аварийной остановки или забуривания металла в ЛПМ может быть использован режим аварийного раскрытия. Данный режим позволяет вручную осуществить раскрытие машины на максимальный зазор между валками за счет гидравлического аккумулятора.

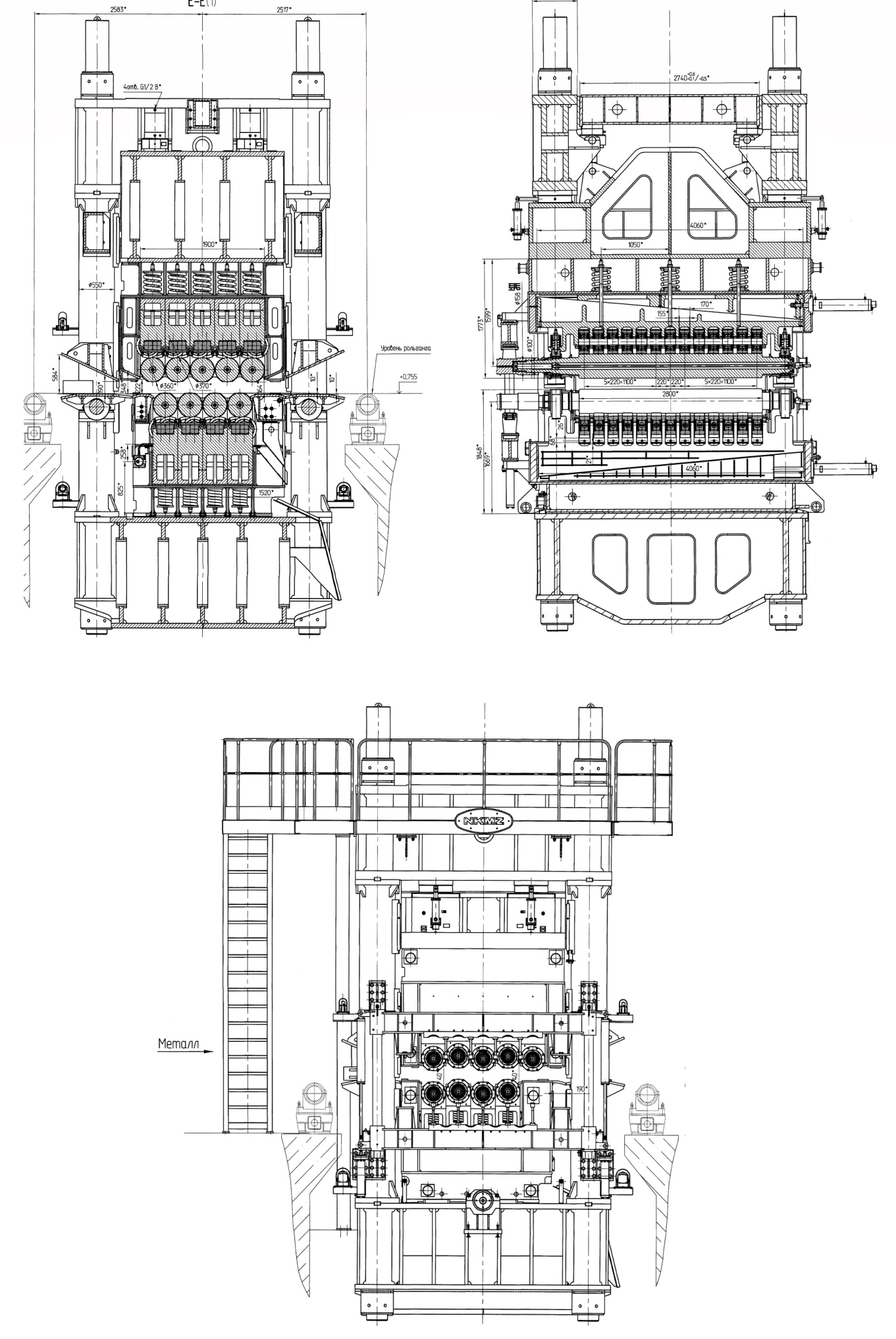

1.3.Кинематическая схема ЛПМ

Кинематическая схема – это такая схема, на которой показана последовательность передачи движения от двигателя через передаточный механизм к рабочим органам и их взаимосвязь. На кинематических схемах изображают только те элементы машины или механизма, которые принимают участие в передаче движения без соблюдения размеров и пропорций.

На рисунке 2 показана кинематическая схема передачи крутящего момента от двигателей к рабочим валкам верхней и нижней кассет ЛПР.

|

Скачать 1.85 Mb.

Скачать 1.85 Mb.