Курсовая монтаж 1. Курсовой проект Разработка технологии монтажа рабочей клети листоправильной машины в условиях Листопрокатного цеха 1

Скачать 1.85 Mb. Скачать 1.85 Mb.

|

|

| № п/п | Наименование точек смазки | Характеристика точек смазки | Кол-во штук | Тип смазки | Марка смазки | Расход смазки | Период замены |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

Продолжение таблицы 3

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | Подшипник валков рабочих | Подшипник 2097944М ГОСТ 6364-78 | 18 | Пластичная централизо-ванная | СКС-300М-1 ТУ У 23-2-30802090-132:2009 | По характе-ристике центра-лизован- ной системы. | Посто-янная подача в процессе работы. |

| 2 | Клинья индивидуаль-ной настройки валков | Плоскости «сталь-сталь», «чугун-сталь» | 63 | Пластичная централизо-ванная | СКС-300М-1 ТУ У 23-2-30802090-132:2009 | По характе-ристике центра-лизован- ной системы. | Посто-янная подача в процессе работы. |

| 3 | Подшипники опорных роликов | Подшипник 23232-EIA-M-C4E | 109 | Пластичная закладная | Shell Gadus S5 N 460 1.5 | ≈131кг | Каждые 6 месяцев. |

| 4 | Планки скольжения, сопрягаемые с траверсой и кассетой верхней | Плоскости «сталь-сталь» | 10 | Пластичная централи-зованная | СКС-300М-1 ТУ У 23-2-30802090-132:2009 | ≈70г/цикл | Посто-янная подача в процессе работы. |

| 5 | Планки скольжения, сопрягаемые с кассетой нижней, подпятники траверсы, подушки валков | Поверхности «сталь-сталь», «чугун-сталь», «сталь-бронза» | 30 | Пластичная предвари-тельное смазывание | Литол 24 ГОСТ 21150-87 | 8 кг. | Каждые 6 месяцев. |

| 6 | Направляющие устройства фиксации шпинделей, ролики устройства смены кассет | Поверхности «чугун-сталь» | 12 | Пластичная шприцева-нием (ТРГ R1/4) | Литол 24 ГОСТ 21150-87 | 800 см³ | Каждые 6 месяцев |

Характеристика смазки рабочих роликов СКС–300М–1 ТУ У 23–2–30802090-132:2009 указана в таблице 4.

Таблица 4- Характеристика смазки СКС–300М–1 ТУ У 23–2–30802090–132:2009

| № п/п | Наименование показателя | СКС 300М–1 ТУ У 23–2–30802090–132:2009 |

| 1 | 2 | 3 |

| 1 | Соответствие классификациям NLGI, DIN 51502 | 1/2 KP1/2R–25 |

| 2 | Загуститель | сульфонат Са |

| 3 | Температура применения | от - 25 до +180°С |

| 4 | Температура каплепадения | не ниже 300°С |

| 5 | Пенетрация при 25°С, мм·10−1 | от 280 до 320 мм |

| 6 | Предел прочности при 50°С, | не менее 120 Па |

| 7 | Коллоидная стабильность | не более 4% |

| 8 | Испаряемость при 120°С | не более 2% |

| 9 | Водостойкость, класс | не ниже 1а |

2.Специальная часть

2.1.Описание монтажа ЛПМ

Монтаж – это сборка и установка машин, сооружений, конструкций. из готовых частей. Составление единого целого из отдельных частей, подбираемых по определенной теме или плану.

Под монтажом оборудования подразумевается совокупность мероприятий по определению места его установки, выбору и сооружению для него соответствующего фундамента, установке его на фундамент, наладке, испытанию и сдаче в эксплуатацию. При подготовке оборудования к эксплуатации его подключают к электросети, заземлению, водопроводу.

Основные требования к монтажу заключаются в том, чтобы установленное оборудование работало производительно и надежно, служило как можно дольше без ремонта. Эти требования могут быть обеспечены точным взаимным расположением агрегатов и деталей при его монтаже.

Монтаж листоправильной машины происходит в два этапа: на заводе изготовителе и на заводе–потребителе.

Подготовка площадки для монтажа на заводе потребителе. Перед началом монтажа на заводе потребителе в помещении, где будет установлена ЛПМ, должны быть закончены строительные и санитарно–технические работы:

Монтаж оборудования следует производить после полного окончания фундаментных работ и приемки фундаментов по соответствующему документу, содержащему формуляр с указанием фактических размеров и высотных отметок фундаментов, а так же фундаментных болтов.

2.2.Подготовка клети ЛПМ к монтажу

Порядок подготовки ЛМП к монтажным работам следующий:

– обеспечить грузоподъемными и грузозахватными приспособлениями

– подготовить временные инвентарные, производственные и санитарно – бытовые помещения и участки, необходимые при производстве монтажных работ

–обеспечить подачу необходимых энергоносителей для монтажа оборудования. Электрические провода должны быть надежно изолированы и защищены от механических повреждений

– обеспечить освещение в зоне монтажных работ

–оградить зону монтажных работ, оборудовать средствами пожаротушения и медицинской аптечкой

Монтаж оборудования производится в соответствии с чертежами, входящими в состав эксплуатационной документации, руководствуясь указаниями технических требований, изложенных в них. Монтажные работы следует производить с соблюдением мер безопасности, разработанных монтажной организацией.

2.3.Порядок монтажа

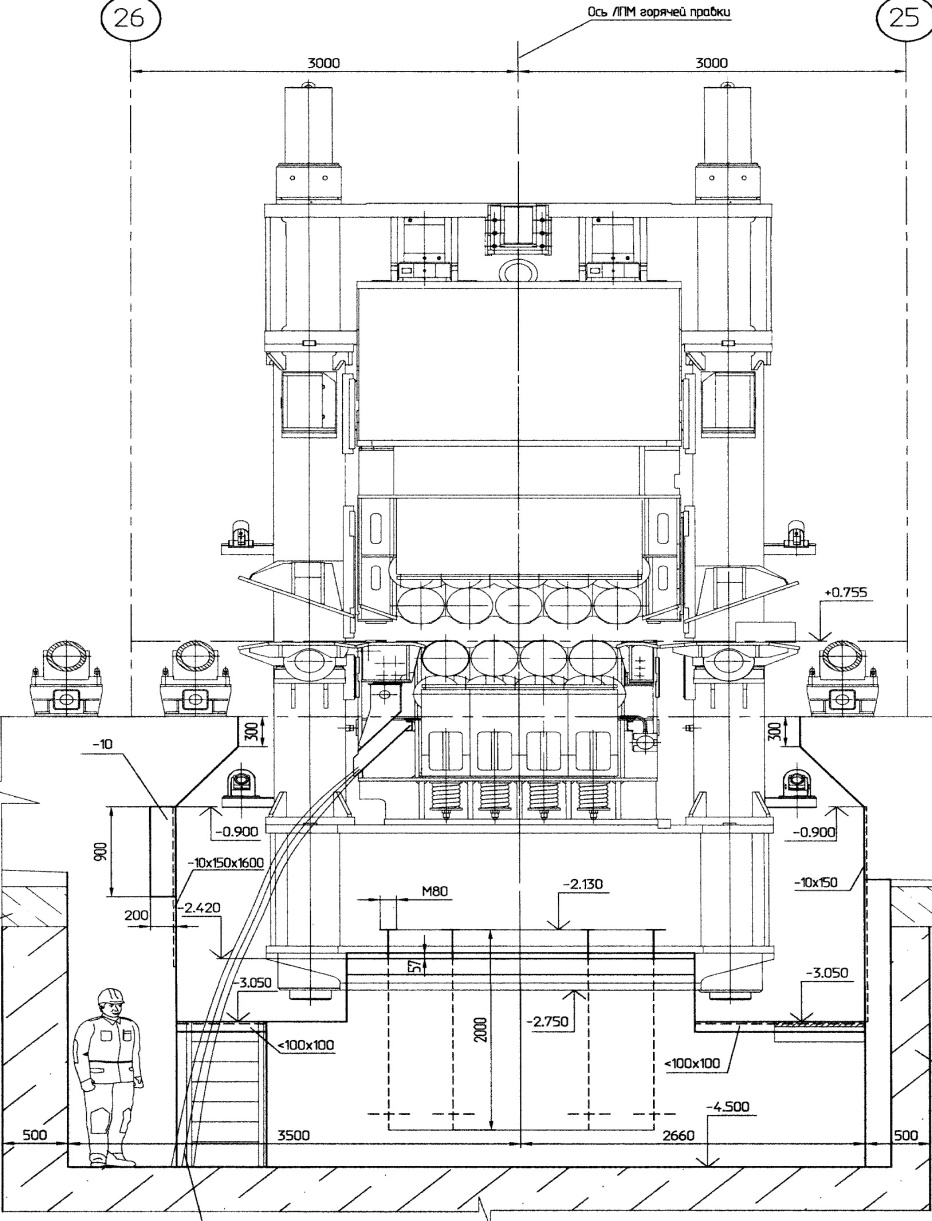

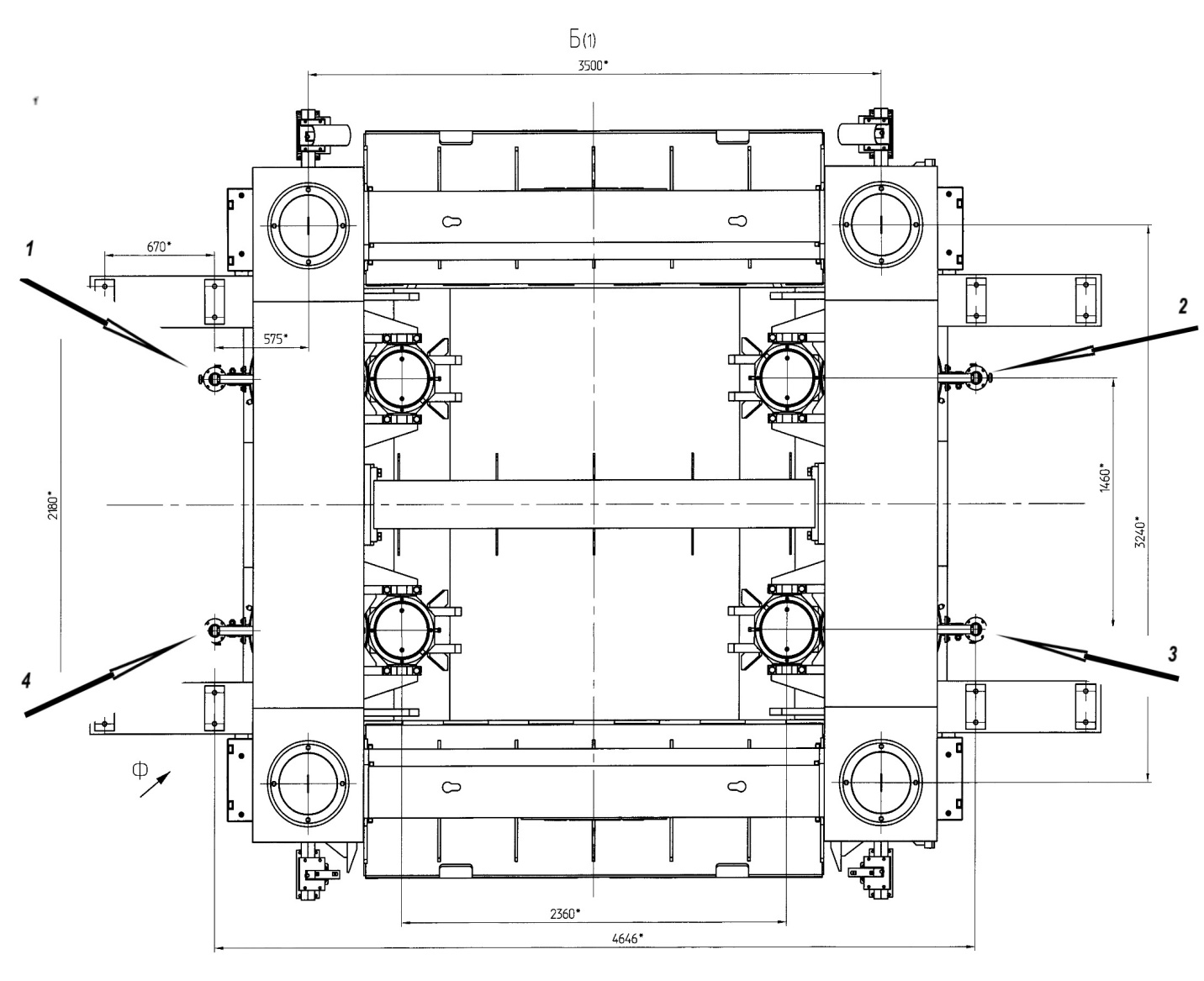

На рисунке 5 показан монтажно–сборочный чертеж ЛПМ.

Рисунок 5-Монтажно–сборочный чертеж ЛПМ

Монтаж рабочей клети начинают с плитовин, затем устанавливают станины, нажимное устройство, устройство для уравновешивания кассет.

Монтаж плитовин происходит следующим образом:

1.Перед началом монтажа необходимо проверить прямолинейность базовых поверхностей плитовин и станин, а также их посадочные размеры. Прямолинейность проверяют линейкой и щупом, при этом допускаются зазоры до 0,05 мм на 200 мм.

2.Монтаж плитовин начинают с установки пакетов подкладок.

3.В плане плитовины устанавливают относительно осей прокатки и рабочей клети, при этом параллельное смещение обеих плитовин от этих осей допускается в одну сторону не более чем на 1 мм, перекос плитовин не допускается.

4.Суммарный боковой зазор между установленными плоскостями плитовин и соответствующими установочными поверхностями станин не должен превышать 0,1 мм. При этом необходимо учитывать, что монтаж станин допускается только «врастяжку» или «враспор», т.е. боковой зазор 0,1 мм должен располагаться только на внутренних или наружных гранях плитовин.

5.Отклонение опорных поверхностей плитовин от общей прилегающей плоскости должно быть не более 0,1 мм при длине плитовины до 2 м, не более 0,3 мм - до 4 м и не более 0,5 мм - свыше 4 м в любой точке.

6.Отклонение высотной отметки плитовин после затяжки фундаментных болтов должно быть не более 0,5 мм.

7.Подливают плитовины после монтажа узла станин, заводки клиньев и затяжки болтов, но до сборки нажимного и уравновешивающего устройств и завалки валков.

Монтаж станин выполняют в следующем порядке:

1.Перед монтажом станин необходимо осмотреть обработанные поверхности, проверить посадочные места и определить положение станин в клети, учитывая, что в станинах закрытого типа окна со стороны перевалки на 10 мм шире, чем со стороны привода.

2.При монтаже сначала устанавливают станины и предварительно крепят болтами к плитовинам, затем заводят между станинами нижнюю и верхнюю траверсы.

3.Станины должны быть установлены вертикально и параллельно оси прокатки. Допускаемое параллельное смещение осей станин от оси прокатки не более 1 мм в одну сторону. Станины открытого типа выверяют при установленных и закрепленных крышках.

4.Отклонение направляющих окон станин от вертикали не должно превышать 0,1 мм на 1 м.

5.При установке станин рабочих клетей оси всех клетей должны совпадать с осью прокатки. Допускается смещение не более 1 мм, если техническими требованиями завода-изготовителя не предусмотрены более жесткие допуски.

6.После выверки станин проверяют щупом плотность прилегания сопрягаемых поверхностей к плитовинам. Местные зазоры не должны превышать 0,15 мм на 200 мм.

7.Стяжные болты, соединяющие станины с плитовинами, затягиваются в соответствии с техническими требованиями предприятия-изготовителя. В случае требования окончательной затяжки болтов путем нагрева, в комплект поставки таких болтов должны входить специальные нагревательные элементы.

8.После окончательной установки станин на плитовинах в разъем станин закладывают шпонки, пригоняя их по блеску после затяжки стяжных болтов станин.

9.Поверхности станин под нажимное устройство должны быть горизонтальными и находиться на одном уровне. Допускаемое отклонение от горизонтальности не более 0,1 мм на 1 м, при этом уклон поверхностей обеих станин должен быть направлен в одну сторону.

Монтаж нажимного устройства выолняют в следующем порядке:

1.Перед монтажом нажимного устройства рабочих клетей необходимо выполнить расконсервацию, проверить на краску плотность прилегания торца гайки к выточке корпуса и ее чистоту, смазать гайки рабочей смазкой и установить в станины. Одновременно прочищают, промывают и продувают воздухом масляные каналы, которые затем продавливают смазкой.

2.Проверяют посадочные места на станинах и расстояние между осями винтов и гаек.

3.Нажимные винты с гайками монтируют специальными приспособлениями, поставляемыми заводом-изготовителем. Винт устанавливают торцом в стакан приспособления, которое подают механизмом для перевалки валков под отверстие в станине для гайки. Затем винт в сборе с гайкой в вертикальном положении поднимают мостовым краном. Вертикальность нажимного винта проверяют уровнем (допускаемое отклонение не более 0,1 мм на 1 м).

4.После установки устройства уплотняют разъем между корпусом и станиной раствором шеллака, бакелитовым лаком или пастой «Герметик» с прокладкой одного ряда суровых ниток, устанавливают корпус или крышку, затягивают болты и подсоединяют трубопроводы смазки и гидравлики.

5.Монтаж грузового уравновешивающего устройства начинают с установки на фундамент стоек грузовых рычагов относительно оси рабочей клети и высотной отметки, принимая за базу расточки подшипников для валов рычагов. После выверки подливают стойки, затем устанавливают траверсы, верхние и нижние штанги, подвески и рычаги. При установке контргрузов на рычаги их необходимо подвесить на крючках.

6.Монтаж гидравлического уравновешивающего устройства начинают с установки гидроцилиндров в гнезда, которые необходимо предварительно расконсервировать и тщательно осмотреть, обратив особое внимание на состояние уплотнительных манжет.

7.При установке цилиндров в подушки рабочих валов необходимо совместить отверстия для подвода жидкости высокого давления и установить в них штуцера. После монтажа проверяют положение Г-образных приливов в подушках и поперечных балок, которые при нижнем положении плунжера должны свободно проходить в приливы подушек.

2.4.Наладка, испытания и пуск ЛПМ

Последовательность пуско-наладочный работ ЛПМ следующая:

–на время пуско–наладочных работ необходимо составить мероприятия по охране труда, технике безопасности и производственной санитарии.

–перед проведением испытаний произвести проверку результатов монтажно–сборочных работ по оборудованию ЛПМ с целью их соответствия требованиям чертежей и эксплуатационной документации.

–тщательно осмотреть и проверить надежность резьбовых и других соединений сопрягаемых элементов конструкции ЛПМ

– проверить наличие жидкой смазки в картерах редукторов и пластичной в подшипниковых узлах, шарнирных соединениях и линейных парах трения

–проверить исправность электрокабельной разводки, правильность подключения электроаппаратуры в соответствии со схемами

–проверить правильность подключения трубопроводов гидравлики и смазки в соответствии со схемами и чертежами разводок

– включить в работу централизованную систему жидкой и пластичной смазки и проверить поступление компонентов к каждой смазываемой точке, а так же отсутствие утечек

– включить в работу электродвигатель главного привода и произвести прокрутку без нагрузки в течении одного часа.

3.Экономическая часть

Расчет фундамента:

Для сооружения фундаментов используют кирпич, камень, бетон, железобетон, дерево. Для бетонных и железобетонных фундаментов, сооружаемых под оборудование с неуравновешенными силами инерции, состав бетона рекомендуется в соотношении 1×3×5 (1 часть цемента марки 500, 3 части чистого кварцевого песка и 5 частей мелкого гравия). Для арматуры применяют металлическую сетку сечением прутка от 5 до 10 миллиметров и значением стороны ячейки от 80 до 100 миллиметров.

При отсутствии чертежа на устройстве фундамента, а также в случае их изготовления приводят расчёт размера фундамента.

Вес фундамента определяется по формуле:

= a

= a

, кг (1)

, кг (1)где:

– вес агрегата,

– вес агрегата,а – коэффициент нагрузки на фундамент, который зависит от типа станка, для машин, создающих вертикальные нагрузки на фундамент

Для машин, создающих вертикальные нагрузки на фундамент, а = 1,4/3

Общий вес ЛПМ согласно паспортным данным равен 331058 кг.

кг

кгОбъем фундамента в грунте:

(2)

(2) где: у – удельный вес фундамента, Н/м3.

Для бетонного фундамента у = 20000 Н/м3.

м3

м3Высота фундамента определяется по выражению:

(3)

(3)где:

– размер дополнительной высоты, м.

– размер дополнительной высоты, м.При наличии у машины фундаментальной плиты

= 0,15÷0,2 м. При устройстве специальных ниш для клиньев фундаментных болтов

= 0,15÷0,2 м. При устройстве специальных ниш для клиньев фундаментных болтов  = 0,4 м. При установке машины в помещении

= 0,4 м. При установке машины в помещении  = 0,15 ÷0,3 м.

= 0,15 ÷0,3 м. м.

м.Общий объем фундамента:

Vo = Vr + a

b

b  l, м3 (4)

l, м3 (4)где: а – длина фундамента

b – ширина фундамента

Согласно паспортным данным:

а = 20 м

b = 7 м

Vо = 7,7247 + 20

8

8 0,5 = 87,7247 м3

0,5 = 87,7247 м3Расчет строп:

Для подъема клети ЛПМ возьмем петлевые канатные стропы, в количестве 4 штуки.

Петлевые стропы канатные – представляют собой строп с петлями на обеих концах. Петля стропа легко может пройти в отверстия или проушины. Все канатные стропы подлежат ГОСТу 25573–82

Выбираем стропы для монтажа клети ЛПМ, которая согласно паспортным данным имеет вес 24361 кг. Предварительно намечаем строп канатный петлевой

На рисунке 6 показаны места строповки клети ЛПМ.

Рисунок 6- Места строповки клети ЛПМ.

Нагрузку, приходящуюся на каждую ветвь стропа, можно определить по формуле:

(5)

(5)где: S – Натяжение ветви стропа, Н (кгс)

G – Вес станка, H (кгс)

g – ускорение свободного падения (g = 9,8 м/с2)

n – Число ветвей стропа.

α – Угол наклона ветви стропа (в градусах).

Заменим для

коэффициентом m,

коэффициентом m, где: m – коэффициент, зависящий от угла наклона ветви к вертикали;

при α = 0º – m = 1

при α = 30º – m = 1,15

при α = 45º – m = 1,41

при α = 60º – m = 2,0.

при α = 60°, m = 2

тогда:

Н(кгс) (6)

Н(кгс) (6)Канаты должны быть проверены на прочность расчётом:

(7)

(7)где: P – разрывное усилие каната в целом в H(кгс) по сертификату.

S – наибольшее натяжение ветви каната H(кгс).

k – должен соответствовать указанием таблицы коэффициент запаса прочности:

Усилие в одной ветви стропа:

Заменив для 1/cosα коэффициентом m, получим:

при α = 60°, m = 2

n – количество ветвей, стропов, n = 4;

– коэффициент неравномерности нагрузки, на ветвях стропов,

– коэффициент неравномерности нагрузки, на ветвях стропов,

Н(кгс)

Н(кгс)Для подъема выбираем стропы канатные УСК 1–12,5 ГОСТ2688–80 сечением 37 мм., длиной 4 метра.

P = 736 кН

Коэффициент запаса прочности для цепных равен 5,для канатных равен 6,

Для текстильных равен 7,тогда:

6.18 > 6

4.Приспособления и инструмент применяемые при монтаже ЛПМ

Для того, чтобы выполнить монтажные работы понадобится следующий ряд приспособлений:

– кран мостовой Q = 30 тонн

–традиционные отвертки (с расширяющимся наконечником; наконечником под углом к оси крепежа; с прямым наконечником; с шестигранником «под ключ»). Предназначены для работы только с одним видом крепежа и состоят из стержня и ручки, прочно закрепленной на его хвостовике.

– гаечные ключи. Слесарно–монтажный инструмент, предназначенный для отворачивания или заворачивания резьбовых элементов крепления, болтов, гаек за счет приложения мускульной силы. Понадобится метрические гаечные ключи, накидные гаечные ключи.

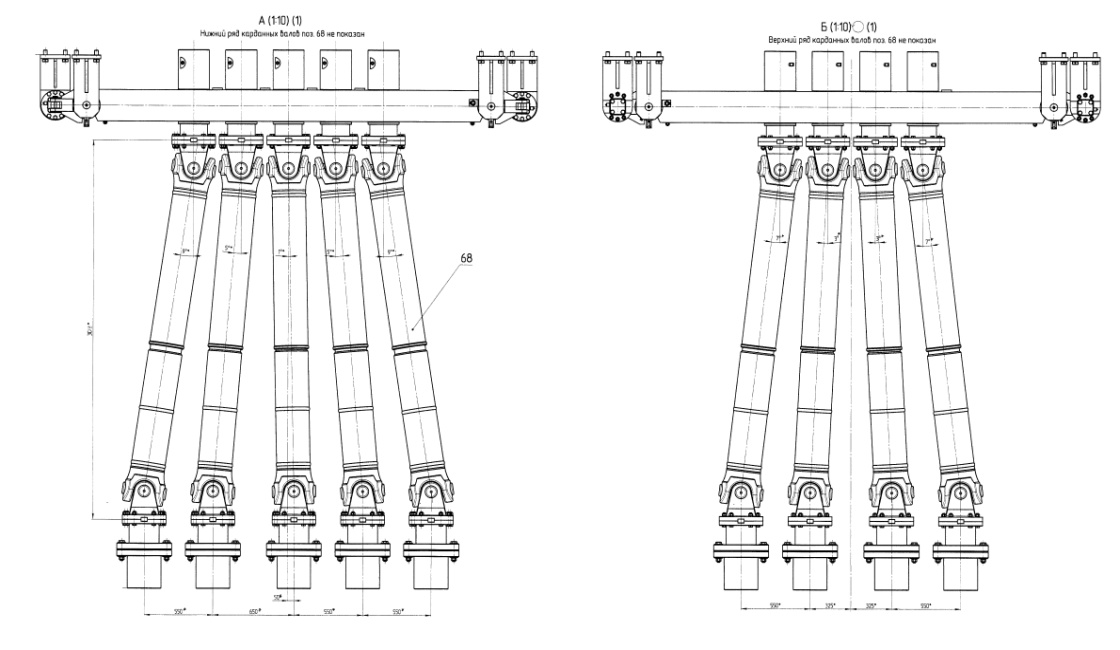

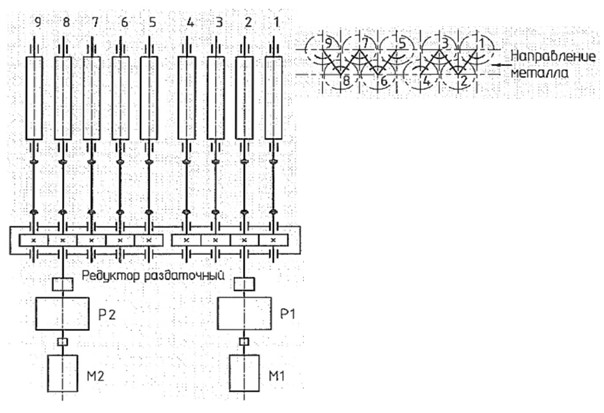

Рисунок 2- Кинематическая схема передачи крутящего момента.

Рисунок 2- Кинематическая схема передачи крутящего момента.