|

|

Метрология,стандартизация и. Самостоятельная работа 2 по предмету "Метрология,стандартизация и взаимозаменяемость" Шамсиев Достон Группа 2курс 38ас20ТМ

Навоийский государственной горный институт

Енерго-механический факультет кафедра

"технология машиностроения"

Самостоятельная работа 2

по предмету: "Метрология,стандартизация и

взаимозаменяемость"

Выполнил:Шамсиев Достон

Группа:2-курс 38АС-20ТМ

Проверил: Муминов Р.

Навои 2021

Вариант 10

1.ВЗАИМОЗАМЕНЯЕМОСТЬ ШЛИЦЕВЫХ СОЕДИНЕНИЙ

Соединения шлицевые прямобочные

В шлицевом соединении шпонки изготовляются за одно целое с валом, что способствует лучшему центрированию и более точному направлению втулки при передвижении ее вдоль оси вала. Кроме того, в шлицевом соединении легче осуществляется взаимозаменяемость валов и втулок. Прочность же шлицевых валов при динамических и переменных нагрузках значительно выше прочности валов со шпонками.

Шлицевые соединения, как и шпоночные, предназначены для передачи крутящих моментов в соединениях шкивов, муфт, зубчатых колес и других деталей с валами.

В отличие от шпоночных соединений, шлицевые соединения, кроме передачи крутящих моментов, осуществляют еще и центрирование сопрягаемых деталей. Шлицевые соединения могут передавать большие крутящие моменты, чем шпоночные, и имеют меньшие перекосы и смещения пазов и зубьев.

В зависимости от профиля зубьев шлицевые соединения делят на соединения с прямобочным, эвольвентным и треугольным профилем зубьев.

Основные параметры Шлицевые соединения с прямобочным профилем зубьев применяются для подвижных и неподвижных соединений: D - наружный диаметр; d - внутренний диаметр; b - ширина зуба; z-число зубьев.

По ГОСТ 1139- в зависимости от передаваемого крутящего момента установлено три типа соединений - легкой, средней и тяжелой серии.

В шлицевых соединениях с прямобочным профилем зуба применяют три способа относительного центрирования вала и втулки: по наружному диаметру D;

по внутреннему диаметру d; по боковым сторонам зубьев b.

Центрирование по D рекомендуется при повышенных требованиях к соосности элементов соединения, когда твердость втулки не слишком высока и допускает обработку чистовой протяжкой, а вал обрабатывается фрезерованием и шлифуется по наружному диаметру D. Применяется такое центрирование в подвижных и неподвижных соединениях.

Центрирование по d применяется в тех же случаях, что и центрирование по D, но при твердости втулки, не позволяющей обрабатывать ее протяжкой. Такое центрирование является наименее экономичным.

Центрирование по b используют, когда не требуется высокой точности центрирования, при передаче значительных крутящих моментов.

Задача

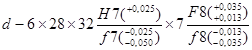

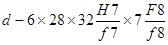

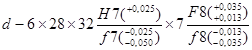

Исходные данные: b =7; zЧ dЧ D = 6Ч28Ч32; центрирование по «d»,рекомендуемые посадки ,

Требуется составить условное обозначение шлицевого соединения и провести анализ посадки.

Решение: при центрировании по D центрирующими параметрами являются «D» и «b», для параметра «b» чаще всего назначается внесистемная посадка. Поэтому распределение посадок будет выглядеть следующим образом: цилиндрический соединение подшипник конический

· для наружного диаметра посадка - ;

· для ширины шлица - .

Т.к внутренний диаметр d - не центрирующий параметр, то для втулки рекомендуется поле допуска - Н 11, а для вала 40,4 таблица 6.10 стр. 215[3].

Условное обозначение соединения (поля допусков на не центрирующий параметр допускается не указывать)

Условное обозначение шлицевой втулки

Условное обозначение шлицевого вала

Отклонения назначаются по ГОСТ 25346 - ,таблица. 3.20; 3.19 [2]

Вычисляем наибольшие и наименьшие предельные размеры шлицевого отверстия d = 28:

· вычисляем наибольший предельный размер шлицевого отверстия по формуле 1.1

= 28 + 0,160 = 28,160 мм.

· вычисляем наименьший предельный размер шлицевого отверстия по формуле 1.2

= 28 + 0=28 мм.

· находим допуск посадки для шлицевого отверстия по формуле 1.10

= 28,160- 28 = 0,160 мм.

Вычисляем наибольшие и наименьшие предельные размеры шлицевого вал

d = 28 :

· определяем наибольший предельный размер шлицевого вала по формуле 1.3

= 28 + 0 = 28 мм.

· вычисляем наименьший предельный размер шлицевого вала по формуле 1.4

= 28 - 1,3 = 26,7 мм.

· вычисляем допуск посадки для шлицевого вала по формуле 1.11

= 28 - 26.7 = 1,3 мм.

Значения параметров шлицевого соединения:

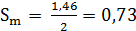

· рассчитываем допуск посадки с зазором по 1.18

= 0,160 + 1,3 = 1,46 мм;

· определяем наибольший зазор по формуле 1.20

= 28,160 - 26,7 = 1,46 мм;

· определяем наименьший зазор по формуле 1.19

= 28 - 28= 0 мм;

· вычисляем средний зазор по формуле 1.21

мм;

Таблица 4.1 - Распределение посадки внутреннего диаметра

|

|

|

Обозначение заданного соединения d = 28

|

|

|

Значения параметров соединения

|

Номинальный размер, мм

|

28

|

Зазор, мм

|

Smax

|

1,3

|

Smin

|

-

|

|

Sm

|

0,65

|

|

Допуск посадки, мм Тп

|

1,56

|

|

Характер посадки

|

С зазором

|

|

Система посадки

|

СА

|

|

Значения

параметров

деталей

|

отверстие

|

Условное обозначение размера

|

Допуск, мм ТD

|

0,160

|

|

Значение основного отклонения, мм

|

0

|

|

Предельные

отклонения, мкм

|

Верхнее ES

|

0,160

|

Нижнее EI

|

0

|

|

Предельные

размеры, мм

|

Dmax, мм

|

28,160

|

Dmin, мм

|

28

|

|

вал

|

Условное обозначение размера

|

|

Допуск, мм Тd

|

1,3

|

|

Значение основного отклонения, мм

|

-

|

|

Предельные

отклонения, мкм

|

Верхнее es

|

-

|

Нижнее ei, мм

|

-1,3

|

|

Предельные

размеры, мм

|

dmax, мм

|

28

|

dmin, мм

|

26,7

|

|

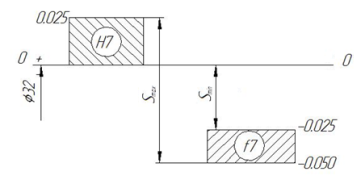

Рисунок 4.1 - Поле допусков шлицевого соединения для внутреннего диаметра

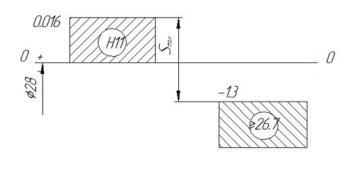

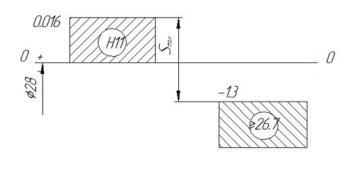

Вычисляем наибольшие и наименьшие предельные размеры шлицевого отверстия

d = :

· вычисляем наибольший предельный размер шлицевого отверстия по формуле 1.1

= 32 + 0,025 = 32,025 мм.

· вычисляем наименьший предельный размер шлицевого отверстия по формуле 1.2

= 32 мм.

· находим допуск посадки для шлицевого отверстия по формуле 1.10

= 32,025 - 32 = 0,025 мм.

Вычисляем наибольшие и наименьшие предельные размеры шлицевого вала

d = :

· определим наибольший предельный размер шлицевого вала по формуле 1.3

= 32 + (- 0,025) = 31,075 мм.

· вычисляем наименьший предельный размер шлицевого вала по формуле 1.4

= 32 + (-0,050) = 31,050 мм.

· вычисляем допуск посадки для шлицевого вала по формуле 1.11

= 31,075- 31,050 = 0,025 мм.

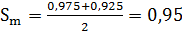

Значения параметров соединения:

· рассчитываем допуск посадки с зазором по 1.18

= 0,025 + 0,025 = 0,050 мм;

· рассчитываем наибольший зазор по формуле 1.20

= 32,025 - 31,050 = 0,975 мм;

· определяем наименьший зазор по формуле 1.19

= 32 - 31,075 = 0,925 мм;

· вычисляем средний зазор по формуле 1.21

мм.

Таблица 4.2 - Распределение посадки наружного диаметра

|

|

|

Обозначение заданного соединения

|

|

|

Значения параметров соединения

|

Номинальный размер

|

32

|

Зазор, мм

|

Smax

|

0,720

|

Smin

|

0,310

|

|

Sm

|

0,515

|

|

Допуск посадки, ммТп

|

0,410

|

|

Характер посадки

|

С зазором

|

|

Система посадки

|

СА

|

|

Значения

параметров

деталей

|

отверстие

|

Условное обозначение размера

|

Допуск, мм ТD

|

0,025

|

|

Значение основного отклонения, мм

|

0

|

|

Предельные

отклонения, мкм

|

Верхнее ES

|

+0,025

|

Нижнее EI

|

0

|

|

Предельные

размеры, мм

|

Dmax, мм

|

32,025

|

Dmin, мм

|

32

|

|

вал

|

Условное обозначение размера

|

|

Допуск, мм Тd

|

0,025

|

|

Значение основного отклонения, мм

|

-0,025

|

|

Предельные

отклонения, мкм

|

Верхнее es

|

-0,025

|

Нижнее ei

|

-0,050

|

|

Предельные

размеры, мм

|

dmax, мм

|

31,075

|

dmin, мм

|

31,050

|

|

Рисунок 4.2 - Поле допусков шлицевого соединения для наружного диаметра

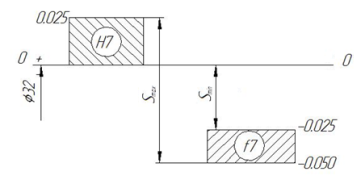

Вычисляем наибольшие и наименьшие предельные размеры отверстия шлицевого соединения

d = :

· вычисляем наибольший предельный размер шлицевого отверстия по формуле 1.1

= 7 + 0,035 = 7,035 мм.

· вычисляем наименьший предельный размер шлицевого отверстия по формуле 1.2

= 7 + 0.013 = 7,013 мм.

· находим допуск посадки для шлицевого отверстия по формуле 1.10

= 7,035 - 7,013 = 0,022 мм.

Вычисляем наибольшие и наименьшие предельные размеры вала шлицевого соединения

d = :

· определим наибольший предельный размер шлицевого вала по формуле 1.3

= 7 - 0,013 = 6,987 мм.

· вычисляем наименьший предельный размер шлицевого вала по формуле 1.4

= 7 - 0,035 = 6,965 мм.

· вычисляем допуск посадки для шлицевого вала по формуле 1.11

= 6,987 - 6,965 = 0,022 мм.

Определение значения параметров шлицевого соединения:

· допуск посадки с зазором по формуле 1.18

0,022 - 0,022 = 0 мм;

· определяем наибольший зазор по формуле 1.20

= 7,035 - 6,965= 0,07 мм;

· наименьший зазор формуле 1.19

7,013 - 6,987 = 0,026 мм;

· средний зазор по формуле 1.21

мм;

| |

|

|

Скачать 101.85 Kb.

Скачать 101.85 Kb.