Курсовой проект. Курсовой проект резервуарный парк для хранения дизельного топлива на нефтебазе с разработкой оптимальных размеров резервуара

Скачать 275.01 Kb. Скачать 275.01 Kb.

|

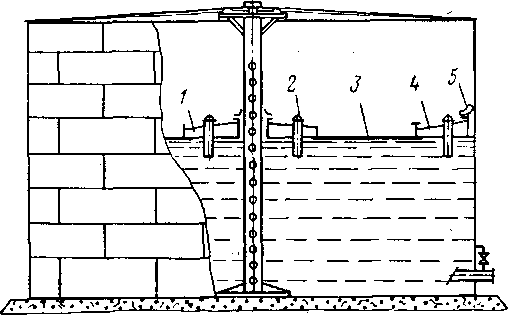

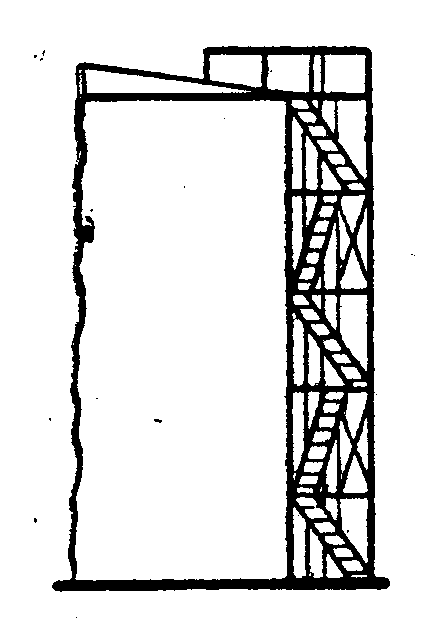

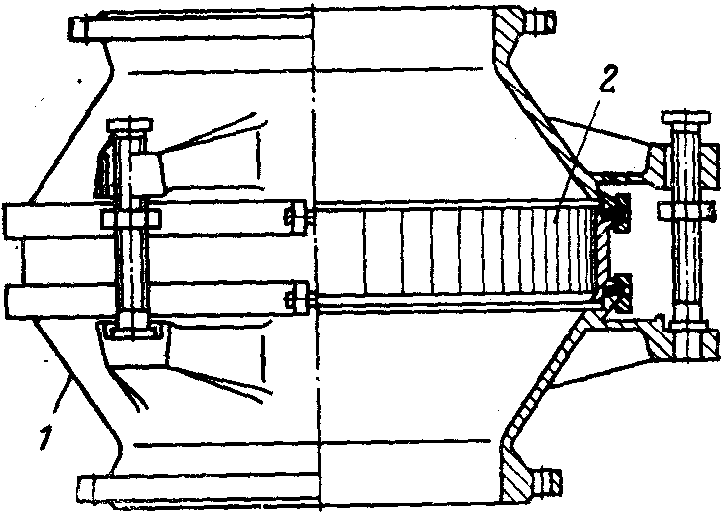

Таблица 1 – Категории нефтебаз в зависимости от их емкости Емкостью нефтебазы называется суммарный объем резервуаров и хранилищ нефтепродуктов в таре. В зависимости от характера преобладающих операций нефтебазы делятся на перевалочные и распределительные. Перевалочные нефтебазы предназначены для перегрузки нефтепродуктов с одного вида транспорта на другой. Они принимают и отправляют сравнительно большие партии нефтепродуктов, а также отпускают нефтепродукты более мелкими партиями на распределительные нефтебазы. Сроки хранения нефтепродуктов на перевалочных нефтебазах минимальны (от 6 до 24 дней), за исключением перевалочных нефтебаз, расположенных на замерзающих водных путях. Перевалочные нефтебазы имеют мощное насосное хозяйство и развитые приемо-отпускные устройства, необходимые для обеспечения перегрузки в короткие сроки, во избежание простоя транспорта. К перевалочным нефтебазам относятся нефтебазы, главным образом, I категории, то есть емкостью свыше 100000 м3. Распределительные нефтебазы предназначены для снабжения потребителей нефтепродуктами. Они имеют меньшую емкость, чем перевалочные, и рассчитаны на непродолжительное хранение и ограниченный район обслуживания. К распределительным нефтебазам относятся нефтебазы II и III категорий, то есть емкостью до 100000 м3, в редких случаях они могут быть большей емкости. Распределительные нефтебазы принимают нефтепродукты с железнодорожного, водного, трубопроводного и автомобильного транспорта и отпускают их в железнодорожные вагоны, мелкие баржи, на автотранспорт и в мелкую тару. По характеру операций распределительные нефтебазы делятся на областные и районные, железнодорожные, водно-железнодорожные и водные. Они должны располагаться с учетом наилучшего обслуживания потребителей, в строгом соответствии с санитарными и пожарными нормами и с учетом того, чтобы пробег автотранспорта от потребителей до нефтебазы был минимальным. Все указанные нефтебазы находятся во взаимной связи между собой; главной задачей их является снабжение потребителей нефтепродуктами с максимальной оперативностью и при наименьших потерях и эксплуатационных расходах.  1.2 Анализ резервуаров для нефти и нефтепродуктов Резервуарами называются стационарные или передвижные сосуды разнообразной формы и размеров, построенные из различных материалов. Нефтяные резервуары – это емкости для хранения нефти и нефтепродуктов. Резервуары являются одним из основных сооружений нефтебаз и перекачивающих станций и предназначены для хранения нефти и нефтепродуктов и производства некоторых технологических операций. Современные стальные резервуары в зависимости от формы и технологического назначения подразделяются на: вертикальные цилиндрические; каплевидные; горизонтальные (цистерны). В свою очередь вертикальные цилиндрические резервуары подразделяются на резервуары низкого давления так называе  мые «атмосферные», резервуары с понтонами и резервуары с плавающими крышами. Резервуары «атмосферного» типа характеризуются тем, что внутреннее давление в газовом пространстве их близко к атмосферному и составляет 2000 Па (0,02 кгс/см2); к ним относятся резервуары с коническим и сферическим щитовым покрытием. Резервуары «атмосферного» типа применяют в основном для хранения нефтепродуктов с низкой упругостью паров, т.е. мало испаряющихся, например: керосина, дизельного топлива и т. д. Однако в тех случаях, когда в этих резервуарах хранят легкоиспаряющиеся нефтепродукты, например бензин с высокой упругостью паров, то их оборудуют специальными устройствами, например: газовой обвязкой, отражательной изоляцией и др. мые «атмосферные», резервуары с понтонами и резервуары с плавающими крышами. Резервуары «атмосферного» типа характеризуются тем, что внутреннее давление в газовом пространстве их близко к атмосферному и составляет 2000 Па (0,02 кгс/см2); к ним относятся резервуары с коническим и сферическим щитовым покрытием. Резервуары «атмосферного» типа применяют в основном для хранения нефтепродуктов с низкой упругостью паров, т.е. мало испаряющихся, например: керосина, дизельного топлива и т. д. Однако в тех случаях, когда в этих резервуарах хранят легкоиспаряющиеся нефтепродукты, например бензин с высокой упругостью паров, то их оборудуют специальными устройствами, например: газовой обвязкой, отражательной изоляцией и др.Наиболее эффективно хранить легкоиспаряющиеся нефтепродукты в резервуарах специальных конструкций, т. е. с плавающими крышами и понтонами или в резервуарах высокого давления, т. е. в каплевидных с давлением до 0,07 МПа (0,7 кгс/см2). Горизонтальные резервуары (цистерны) используют для хранения большинства видов нефтепродуктов и применяют преимущественно в качестве расходных хранилищ промышленных предприятий и в сельском хозяйстве. Типовые стальные резервуары сооружают сварными с применением индустриальных методов монтажа и использованием готовых рулонных заготовок и элементов заводского изготовления. Рулонные заготовки изготовляют из плоских стальных полотнищ, свариваемых автоматической сваркой и сворачиваемых для транспортировки в габаритные рулоны, которые затем при монтаже разворачивают до проектной кривизны. Высокая эффективность этого индустрииального рулонного метода по сравнению с прежней практикой полистовой сборки конструкций на месте монтажа создала условия для его широкого применения в резервуаростроении. Основные размеры резервуаров – диаметр и высота для данного объема резервуара могут быть различными. Однако существуют такие размеры этих параметров, при которых резервуары по расходу металла будут наиболее рациональными. Кроме расхода металла на экономичность резервуара влияют еще и другие факторы. Например, повышенная площадь зеркала жидкости сопряжена с повышением объема испарения легкоиспаряющихся жидкостей и применением более мощных средств пожаротушения, а также с увеличением площади за  стройки и т. д. Наряду с этим при меньшей площади резервуара, а соответственно и большей его высоте усложняются монтажные работы. Все эти факторы учитываются специальными расчетами при определении оптимальных размеров типовых резервуаров. стройки и т. д. Наряду с этим при меньшей площади резервуара, а соответственно и большей его высоте усложняются монтажные работы. Все эти факторы учитываются специальными расчетами при определении оптимальных размеров типовых резервуаров.1.2.1 Стальные резервуары 1.2.1.1 Вертикальные цилиндрические резервуары Резервуары низкого давления со щитовым коническим или сферическим покрытием отличаются тем, что покрытие монтируется из готовых щитов, выполненных из листовой стали толщиной 2,5 мм. Пояса корпуса резервуаров имеют толщину 4-10 мм (снизу вверх). Резервуары с коническим покрытием сооружают объемом 100-5000м3, причем в центре резервуаров (за исключением резервуаров объемом 100 и 200 м3) устанавливают центральную стойку, на которую опираются щиты покрытия. Резервуары со сферическим покрытием сооружают объемом 10000, 15000 и 20000 м3. Щиты покрытия по контуру опираются на кольцо жесткости, установленное на корпусе резервуара. Толщина листов стенки резервуаров (считая снизу вверх) 6-14 мм. Толщина листов покрытия 3 мм. При хранении в наземных стальных резервуарах вязких подогреваемых нефтей и нефтепродуктов наблюдаются значительные потери тепла в окружающую атмосферу, особенно в холодное время года. Для уменьшения расхода тепла на подогрев нефти и нефтепродуктов и соответствующего уменьшения затрат на подогревательные устройства осуществляют теплоизоляцию наружных поверхностей резервуаров. Наиболее эффективным типом изоляции является пенопластовая, имеющая наилучшие теплоизоляционные свойства.  Резервуары с плавающим понтоном предназначены для резервуаров со щитовым покрытием с целью снижения потерь хранящихся в них легкоиспаряющихся нефтей и нефтепродуктов. Понтон, плавающий на поверхности жидкости, уменьшает площадь испарения по сравнению с обычным резервуаром, благодаря чему резко снижаются (в 4-5 раз) потери от испарения. Понтон представляет собой диск с поплавками, обеспечивающими его плавучесть. Между понтоном и стенкой резервуара оставляется зазор шириной 100-300 мм во избежание заклинивания понтона вследствие неровностей стенки. Зазор перекрывается уплотняющими герметизирующими затворами. Известны несколько конструкций затворов, однако наибольшее применение имеет затвор из прорезиненной ткани, профили которой имеют форму петли с внутренним заполнением затвора (петли) упругим материалом. Герметизирующий затвор является неотъемлемой частью понтона. Без затвора работа понтона мало эффективна. Резервуары с плавающим понтоном предназначены для резервуаров со щитовым покрытием с целью снижения потерь хранящихся в них легкоиспаряющихся нефтей и нефтепродуктов. Понтон, плавающий на поверхности жидкости, уменьшает площадь испарения по сравнению с обычным резервуаром, благодаря чему резко снижаются (в 4-5 раз) потери от испарения. Понтон представляет собой диск с поплавками, обеспечивающими его плавучесть. Между понтоном и стенкой резервуара оставляется зазор шириной 100-300 мм во избежание заклинивания понтона вследствие неровностей стенки. Зазор перекрывается уплотняющими герметизирующими затворами. Известны несколько конструкций затворов, однако наибольшее применение имеет затвор из прорезиненной ткани, профили которой имеют форму петли с внутренним заполнением затвора (петли) упругим материалом. Герметизирующий затвор является неотъемлемой частью понтона. Без затвора работа понтона мало эффективна.Плавающие понтоны по применяемым материалам различают двух типов: металлические и из синтетических пенопластовых или пленочных материалов. На рисунке 1 показана схема металлического понтона в виде диска 3 с открытыми коробами 1 и 4. К периферийному кольцу жесткости, который одновременно служит и бортом понтона, прикрепляется герметизирующий затвор 5. Понтон оснащен опорами 2, на которые он опирается в нижнем положении.

Резервуары с плавающей крышей не имеют стационарного покрытия, а роль крыши у них выполняет диск из стальных листов, плавающий на поверхности жидкости. Для создания плавучести по контуру диска располагается кольцевой понтон, разделенный радиальными переборками на герметические отсеки (коробки). Плавающая крыша оборудована воздушным клапаном, предназначенным для выпуска воздуха во время закачки нефти в резервуар при нижнем положении крыши до ее всплытия и для проникновения воздуха под плавающую крышу в нижнем ее положении во время опорожнения резервуара.  1.2.1.2 Горизонтальные резервуары Горизонтальные резервуары в отличие от вертикальных изготовляют, как правило на заводах и поставляют на место установки в готовом виде. Резервуары этого типа имеют весьма широкое применение при транспортировке и хранении нефтепродуктов на распределительных нефтебазах и в расходных хранилищах. Резервуары рассчитаны на внутреннее давление до 0,07 МПа (0,7 кгс/см2) и вакуум 0,001 МПа (0,01 кгс/см2); изготовляют их объемом 5–100 м3; габаритные размеры их принимаются с учетом возможности транспортировки железнодорожным транспортом. 1.2.1.3 Шаровые резервуары Шаровые резервуары предназначены для хранения легковоспламеняющихся жидкостей (изопентан, амилен, изоамилен) и сжиженных газов (бутан, бутилен, пропан и смеси этих продуктов). Сферическая форма резервуаров по сравнению с другими формами, например цилиндрическими, наиболее эффективная по расходу стали и стоимости. Наиболее современный способ сооружения резервуаров – сборка их из укрупненных блоков-лепестков. Усовершенствованная технология монтажа сферических резервуаров позволяет предварительно собирать полусферы резервуаров в удобном положении.  1.2.1.4 Каплевидные резервуары 1.2.1.4 Каплевидные резервуарыКаплевидные резервуары применяют для хранения легкоиспаряющихся нефтепродуктов с высокой упругостью паров, когда нецелесообразно использовать для этой цели обычные вертикальные резервуары, рассчитанные всего на давление 2000 Па (0,02 кгс/см2 =200 мм вод. ст.). Оболочке резервуара придают очертание капли жидкости, свободно лежащей на несмачиваемой плоскости и находящейся под действием сил поверхностного натяжения. Благодаря такой форме резервуара создаются условия, при которых все элементы поверхности корпуса под действием давления жидкости растягиваются примерно с одинаковой силой, испытывая одни и те же напряжения, что обеспечивает минимальный расход стали на изготовление резервуара. 1.3 Материалы для сооружения резервуаров Материалы, применяемые для сооружения резервуаров, газгольдеров и других объектов, а также для деталей машин, предназначены воспринимать значительные рабочие нагрузки. Основные размеры несущих элементов этих конструкций, вид и марки металлических материалов для их изготовления выбирают на основании данных механического расчета на устойчивость и прочность, исходя из рабочих условий эксплуатации конструкции или детали. Технические требования к стали для тех или иных элементов конструкций или деталей машин определяются совокупностью физико-механических свойств и технико-экономических показателей. Основные из них – химический состав, механические и технологические свойства материала. Кроме того, к стали предъявляют дополнительные требования: склонность к хрупкому разрушению; склонность к старению; способность подвергаться пластической деформации; характер внутреннего строения металла (оказывающего слияние на однородность показателей механических и технологических свойств) и качество его поверхности; долговечность материала при коррозионном воздействии атмосферной среды и рабочего продукта; стоимость и др. Резервуары – ответственные сооружения. Стоимость хранящихся в них продуктов во много раз превышает стоимость конструкций. Условия их эксплуатации зависят от назначения и климатических районов страны. Рабочее давление находящихся в вертикальных резервуарах нефти и нефтепродуктов может вызвать значительные напряжения в металле: например, до 140 МПа в резервуарах объемом до 5000 м3 и 593-237 МПа в резервуарах объемов 30000 м3 от нижнего к верхним поясам соответственно. Избыточное давление в шаровых резервуарах может доходить до 1,8 МПа и более. Исходя из условий эксплуатации, материал для их изготовления должен обладать определенным комплексом свойств. Основными из них являются высокая прочность при достаточно высокой пластичности и вязкости стали, минимальная склонность к хрупкому разрушению (хладноломкости) и старению, низкая чувствительность к надрезам. Материал должен хорошо свариваться, обеспечивая полную герметичность резервуара, во избежание утечек хранимых продуктов. Кроме того, он должен иметь достаточную коррозионную стойкость в условиях атмосферы и воздействия хранимых в резервуарах продуктов, а также быть недефицитным и выпускаться массовым производством. Поэтому для резервуаров применяют сталь, хорошо раскисленную, с низким содержанием углерода, достаточно чистую по содержанию серы, фосфора, кислорода, азота, водорода, с однородным распределением и низким количеством неметаллических включений, мелкозернистую, не склонную к старению, с низким порогом хладноломкости (не выше -40ºС).  Для изготовления шаровых, цилиндрических и других резервуаров используют сталь по трем группам: обычной, повышенной и высокой прочности. Каждая группа прочности делится на классы по минимальным показателям временного сопротивления и предела текучести. Виды и марки сталей для изготовления резервуаров назначают, исходя из рабочих условий их эксплуатации, объема, характера элементов конструкций и климатогеографических районов их сооружения. Для изготовления шаровых, цилиндрических и других резервуаров используют сталь по трем группам: обычной, повышенной и высокой прочности. Каждая группа прочности делится на классы по минимальным показателям временного сопротивления и предела текучести. Виды и марки сталей для изготовления резервуаров назначают, исходя из рабочих условий их эксплуатации, объема, характера элементов конструкций и климатогеографических районов их сооружения.Шаровые резервуары собирают из отдельных элементов (скорлуп), составляемых обычно из холодновальцованных лепестков. Изготавливают их объемом 600 и 2000 м3 из низколегированной стали марки 09Г2С классаС46/33, а при повышенных давлениях – из высокопрочной стали, например, марки 16Г2АФ класса С60/45. Основные элементы стальных цилиндрических вертикальных резервуаров – корпус (стенка резервуара), днище и кровля. Корпус и днище изготовляют в заводских условиях в виде полотнищ и поставляют в рулонированном виде на монтажную площадку. Кровлю делают в виде отдельных монтажных элементов-щитов, а плавающую крышу – в виде рулона. У резервуаров со сферической или другой самонесущей крышей одним из важных элементов является кольцо жесткости, служащее для опирания кровли, которое устанавливают на верхнюю часть корпуса резервуара. Резервуары имеют стойки и колонны для поддерживания кровли, обслуживающие площадки, ограждения и лестницы. Корпус, днище и кольцо жесткости вертикальных цилиндрических резервуаров объемом 700-5000 м3, сооружаемых в районах с температурой воздуха не ниже -20ºС, изготовляют из стали марок ВСт3сп5, ВСт3пс5 класса С38/23. Для районов с более низкими температурами (-40ºС и ниже) корпус и днище этих резервуаров делают из хорошо раскисленной стали марки ВСт3сп5 по группе В с дополнительно гарантированной ударной вязкостью при температуре -40ºС, а также из 09Г2С.  У цилиндрических вертикальных резервуаров объемом 10000, 20000 м3 нижние пояса корпуса, днище изготовляют из низколегированной стали класса С46/33 (09Г2С, 14Г2 и др.), а верхние пояса корпуса, кольцо жесткости – из стали марки ВСт3сп5. Причем толщина стенки от пояса к поясу корпуса резервуара постепенно уменьшается (от днища к кровле) согласно расчету. Для изготовления нижних поясов корпуса и днища цилиндрических вертикальных резервуаров объемом 30000 и 50000 м3 применяют высокопрочную строительную сталь класса С60/45, например, марки 16Г2АФ. Для верхних поясов корпуса этих резервуаров используют углеродистую сталь марки ВСт3сп5 класса С38/23 или низколегированную сталь класса С46/33 по расчету. У цилиндрических вертикальных резервуаров объемом 10000, 20000 м3 нижние пояса корпуса, днище изготовляют из низколегированной стали класса С46/33 (09Г2С, 14Г2 и др.), а верхние пояса корпуса, кольцо жесткости – из стали марки ВСт3сп5. Причем толщина стенки от пояса к поясу корпуса резервуара постепенно уменьшается (от днища к кровле) согласно расчету. Для изготовления нижних поясов корпуса и днища цилиндрических вертикальных резервуаров объемом 30000 и 50000 м3 применяют высокопрочную строительную сталь класса С60/45, например, марки 16Г2АФ. Для верхних поясов корпуса этих резервуаров используют углеродистую сталь марки ВСт3сп5 класса С38/23 или низколегированную сталь класса С46/33 по расчету.У резервуаров объемом 100000 м3 и более корпус разбивают на нижние, средние и верхние пояса. Нижние и средние пояса этих резервуаров изготовляют из высокопрочной стали класса С60/45, а верхние – из углеродистой стали марки ВСт3сп5 класса С38/23 или низколегированной стали 09Г2С класса С46/33. Для резервуаров объемом 100000 м3 с двухслойной стенкой, состоящей из наружной и внутренней оболочек, выполняемых методом рулонирования, наружную оболочку можно делать из высокопрочной стали класса С60/45, нижние пояса внутренней оболочки – также из высокопрочной стали класса С60/45, а верхние пояса внутренней оболочки – из низколегированной стали класса С46/33. Если нижние пояса корпуса резервуаров объемом 30000, 50000 м3 и более изготовлять не из высокопрочной, а из низколегированной стали, то толщина нижнего пояса корпуса будет много выше, чем максимально допустимая при рулонировании (свыше 20 мм). Монтаж тогда осуществляют полистовым методом. Для резервуаров объемом менее 700 м3 допускается применять кипящую углеродистую сталь марки ВСт3кп2 группы В. 1.4 Оборудование резервуаров  Правильная и безопасная эксплуатация резервуаров обеспечивается специальным оборудованием, монтируемым на них, и поддержанием этого оборудования в рабочем состоянии. Правильная и безопасная эксплуатация резервуаров обеспечивается специальным оборудованием, монтируемым на них, и поддержанием этого оборудования в рабочем состоянии.

Замерный люк (рисунок 14)служит для ручного замера в резервуаре уровней нефти и подтоварной воды, а также для отбора проб при помощи ручного пробоотборника. Крышку замерного люка закрывают герметично с помощью прокладки и нажимного откидного болта. Замерный люк (рисунок 14)служит для ручного замера в резервуаре уровней нефти и подтоварной воды, а также для отбора проб при помощи ручного пробоотборника. Крышку замерного люка закрывают герметично с помощью прокладки и нажимного откидного болта. Для обозначения постоянного места замера внутри люка расположена направляющая колодка, по которой спускают в резервуар замерную ленту с лотом. Колодку обычно изготовляют из меди или алюминия, чтобы предотвратить искрообразование. Оснащение резервуаров дистанционными уровнемерами типа УДУ и пробоотборниками типа ПСР вытеснило ручной замер и отбор проб, отпала необходимость операторам часто взбираться на резервуар, но замерный люк при этом остался как запасной вариант. Световой люк (рисунок 15) устанавливают на крыше резервуара над приемо-раздаточными патрубками. При открытой крышке люка через него проникает внутрь резервуара свет и проводится проветривание резервуара перед зачисткой. К световому люку прикрепляют запасной трос управления хлопушкой на случай обрыва рабочего троса.

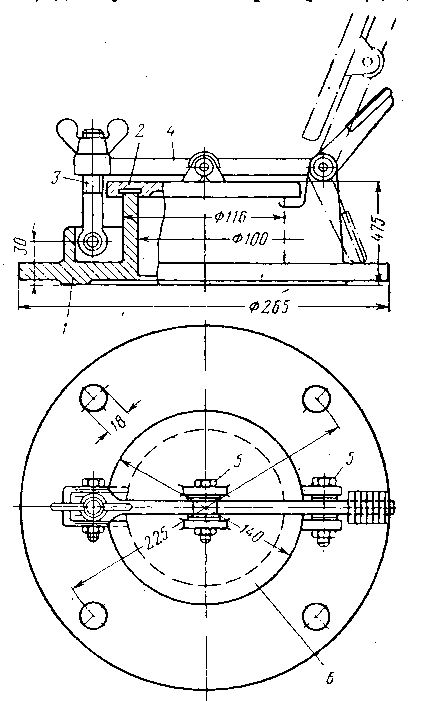

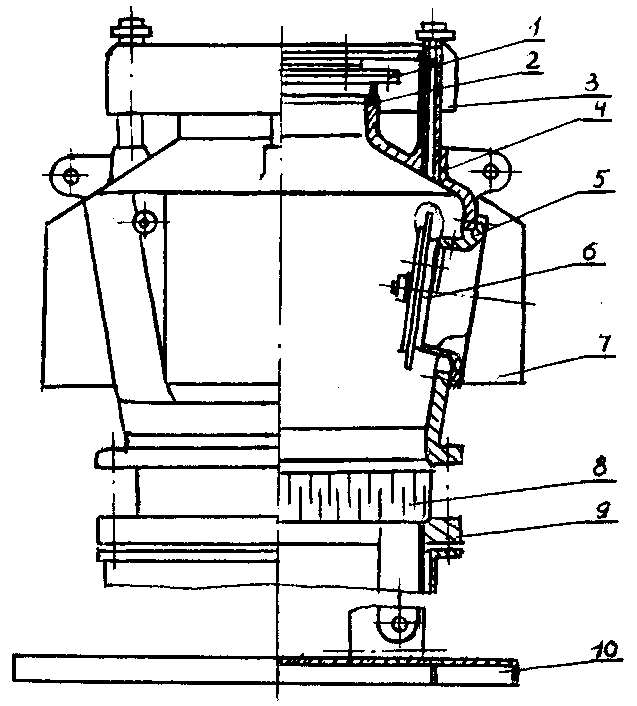

Люк для установки прибора УДУ (указателя уровня) располагают на крыше резервуара. Он необходим для монтажа прибора. Люк для установки прибора УДУ (указателя уровня) располагают на крыше резервуара. Он необходим для монтажа прибора.Клапан дыхательный КДС (рисунок 16) предназначен для герметизации газового пространства резервуаров с нефтью и нефтепродуктами и устанавливаются на кровле вертикальных стальных резервуаров.

Смещение тарелки относительно седла ограничивается гибкой фторопластовой пластиной. Контактирующие поверхности тарелок и седел всех затворов покрыты фторопластовой пленкой. Горловина клапана заканчивается седлом 2, на которое садится тарелка давления 1, предназначенная для выпуска паровоздушной смеси из резервуара. Клапан устанавливается на резервуар крепежным фланцем 9, к которму крепится диск-отражатель 10. Между фланцем корпуса и крепежным фланцем устанавливается огневой предохранитель 8. Для защиты от прямого воздействия атмосферных осадков и ветра клапан имеет крышку 3 и четыре кожуха 7 для затворов вакуума.  При "вдохе" резервуара в полости корпуса клапана создается вакуум, равный вакууму в газовом пространстве резервуара. При достижении расчетного значения вакуума (вакуума срабатывания) в полости клапана, тарелки вакуумных затворов открываются, сообщая газовое При "вдохе" резервуара в полости корпуса клапана создается вакуум, равный вакууму в газовом пространстве резервуара. При достижении расчетного значения вакуума (вакуума срабатывания) в полости клапана, тарелки вакуумных затворов открываются, сообщая газовое пространство резервуара с атмосферой, обеспечивая пропуск воздуха в резервуар. При снижении вакуума ниже расчетного значения, затвор закрывается и резервуар герметизируется. При "выдохе" резервуара в полости корпуса клапана возникает избыточное давление, равное давлению в газовом пространстве резервуара. Это давление прижимает тарелки вакуумных затворов к седлам и действует на тарелку затвора давления, стремясь поднять ее. При превышении избыточного давления в корпусе клапана величины давления срабатывания тарелка давления открывается и происходит выпуск газа из резервуара в атмосферу.

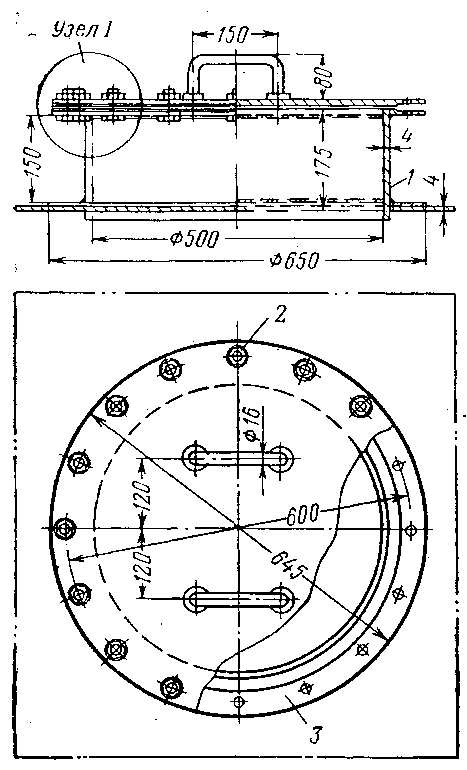

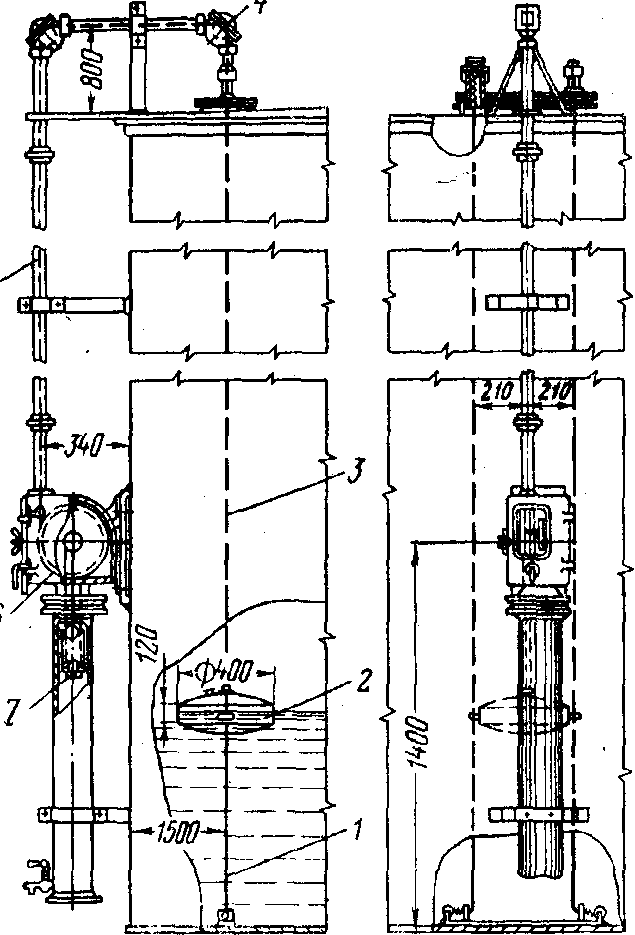

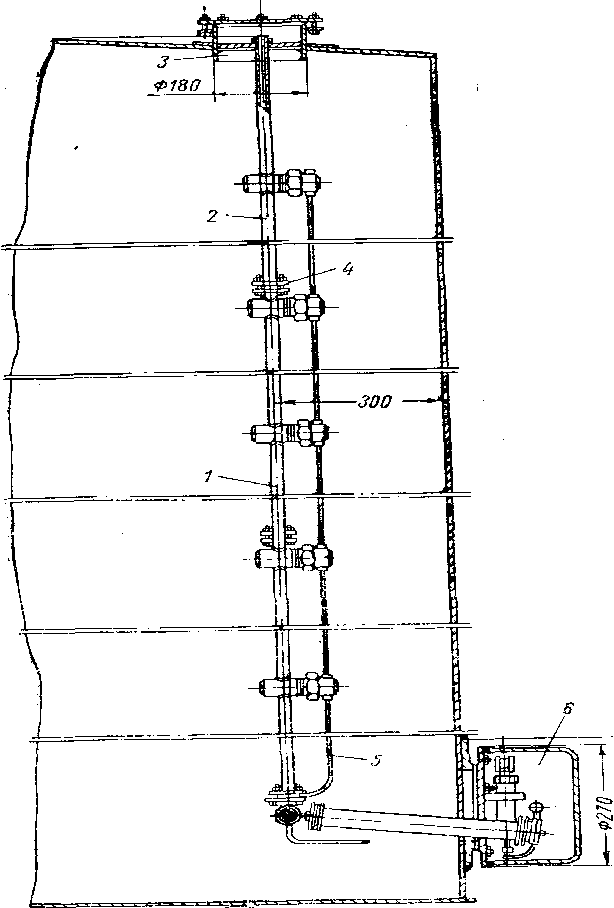

Уровнемер УДУ-5 (рисунок 18), принцип действия которого основан на передаче величины вертикального перемещения поплавка 2 с помощью стальной ленты 3 на счетчик барабанного типа, установленного в смотровой коробке 6 блока. Показания счетчика соответствуют уровню нефти в резервуаре. Для гер  метизации ленту пропускают через угловые коробки 4. Имеется ряд модификаций уровнемеров типа УДУ: УДУ-5М для вертикальных наземных резервуаров; УДУ-5А–для заглубленных резервуаров; УДУ-5Б–для резервуаров с плавающей крышей; УДУ-5Д–для резервуаров высокого давления. метизации ленту пропускают через угловые коробки 4. Имеется ряд модификаций уровнемеров типа УДУ: УДУ-5М для вертикальных наземных резервуаров; УДУ-5А–для заглубленных резервуаров; УДУ-5Б–для резервуаров с плавающей крышей; УДУ-5Д–для резервуаров высокого давления.Пробоотборник ПСР-4 (рисунок 19) предназначен для полуавтоматического отбора проб по всей высоте резервуара через специальные клапаны. Для получения пробы в воздушной трубе 5 пробоотборной колонны ручным насосом создают давление 0,3 МПа (3 кгс/см2), благодаря чему открываются клапаны, через которые продукт поступает в пробоотборную колонну. После снятия давления при помощи спускного клапана проба нажатием рукоятки сливного клапана сливается в пробоотборную емкость.

|