Охрана труда составитель поездов. Чернов - Маневровая работа. Курсовой проект Система защиты от опасных производственных факторов для экипировщика локомотивов ст гр. Бтп411 Чернышева Т. С

Скачать 357 Kb. Скачать 357 Kb.

|

|

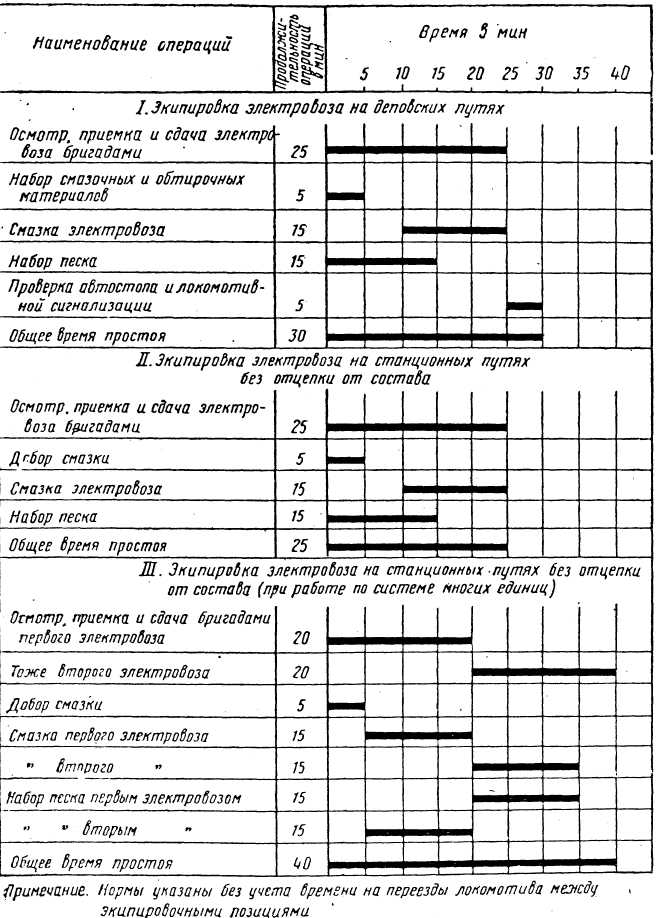

Сибирский Государственный Университет Путей Сообщения Кафедра: «Безопасность жизнедеятельности» КУРСОВОЙ ПРОЕКТ «Система защиты от опасных производственных факторов для экипировщика локомотивов» Выполнил: ст. гр. БТП-411 Чернышева Т.С. Проверил: Чернов Е.Д. Новосибирск 2005 Введение. Проектирование безопасной технологии для какой-либо из технологических операций является одним из основных направлений обеспечения безопасности на производстве. В данном задании рассматриваются не только основные факторы, воздействующие на рабочих во время их производственной деятельности, но и разбирается дальнейшая проработка всех технологических операций, необходимых для выполнения данной технологии. Основное место в безопасной технологии уделяется системе защиты и элементам, составляющим ее. Особое внимание следует уделять профилактическим мероприятиям, направленным на поддержание данных систем в надлежащем состоянии. Для этого рассмотрим суть технологии работы экипировщика. Комплекс операций по снабжению локомотивов дизельным топливом, смазкой, песком, водой, обтирочными материалами, а также осмотру и очистке деталей называют экипировкой локомотива, а устройства, обеспечивающие их выполнение, — экипировочными устройствами. Экипировочные операции должны выполняться в определенной последовательности, с максимальным совмещением и в установленные нормы времени. Общая характеристика экипировочных устройств Экипировка тепловозов. Тепловозы могут экипироваться как на открытых позициях, так и в закрытых экипировочных 'депо (на дорогах с суровыми климатическими условиями, при расчетных наружных температурах воздуха ниже —25°). Рассмотрим в качестве примера комплекс устройств для полной экипировки тепловозов ТЭЗ на открытых позициях. Тепловоз устанавливается на смотровые канавы, где производится осмотр экипажной части, тяговых электродвигателей, зубчатой передачи и других деталей, расположенных под кузовом. У смотровых канав на расстоянии 3,0 м от оси пути установлены раздаточные колонки для подачи дизельного топлива, масла и охлаждающей воды. Песок в песочницы тепловоза подается из пескораздаточных бункеров, установленных на металлических или железобетонных опорах, в междупутье шириной 6 м. При недостатке места возможно размещение бункеров на специальных колоннах в междупутье при расстоянии между осями смежных экипировочных путей 5,3 м. Производительность пескоподачи и емкость хранилища для запаса песка определяются расчетами; производительность типовых пескоподачи составляет 20, 40, 80 м'гсухого песка в сутки. Для слива дизельного топлива, масел и жидкого каустика из цистерн устраивается сливная эстакада на расстоянии 3 м от оси сливного пути. В депо с небольшим расходом, топлива вместо эстакад могут устанавливаться сливные стояки. Для разогрева нефтепродуктов сливная эстакада оборудуется змеевиковыми паровыми подогревателями с поворотными кранами. Так как цистерны, в которых перевозится дизельное топливо, «обычно не имеют нижних сливных приборов, топливо из них сливается через горловины сифонным способом. Для слива дизельного топлива в промежуточные (нулевые) резервуары применяются и передвижные насосные установки. Из этих резервуаров топливо насосами перекачивается в хранилища. В большинстве тепловозных депо дизельное топливо обычно хранится в металлических сварных вертикальных цилиндрических резервуарах, которые располагаются на специальной площадке (резервуарный парк). Из резервуаров дизельное топливо подается насосами к раздаточным колонкам. Смазочные масла и жидкий каустик, применяемый для приготовления охлаждающей воды, сливаются из цистерн через нижние сливные приборы самотеком в металлические или железобетонные хранилища: для дизельного масла, компрессорного и осевого. Для слива отработанного дизельного масла из системы тепловоза в основных депо имеются специальные баки. Для хранения регенерированного масла устраиваются баки, а для слива охлаждающей воды из системы тепловоза — баки. Перекачка масел производится роторно-зубчатыми насосами, устанавливаемыми в колодцах управления. Кроме указанных выше устройств, организуется еще ряд отделений и бытовых помещений, размещенных в так называемом производственном корпусе, В этом корпусе размещены следующие отделения: регенерационное, предназначенное для очистки и восстановления нормального качества смазочных, масел. Это отделение должно организовываться при наиболее крупных основных депо, в остальных основных депо следует производить только сбор отработанных масел и направлять их затем на регенерацию в специализированные для этого депо; отделение для приготовления охлаждающей воды; насосная, в которой размещаются центробежные насосы и вакуум-насосы, производящие перекачку нефтепродуктов (в переработанном типовом проекте предусматривается сооружение насосной в отдельно стоящем помещении); сепарационное для очистки обводненного или загрязненного дизельного топлива или масел; кладовая обтирочных материалов; раздаточная смазочных масел и обтирочных материалов; кладовая смазочных материалов и кладовая фильтров. Контроль за качеством дизельного топлива, смазочных материалов, а также за приготовлением охлаждающей воды осуществляется деповской лабораторией. При организации экипировки в закрытых депо нормальное расстояние между осями смежных путей должно быть 6 м, минимальное— 5 м при отсутствии колонн на междупутьях и верхней подвеске бункеров, выполненной с таким расчетом, чтобы обеспечивались безопасные условия труда обслуживающего персонала и локомотивных бригад при экипировке тепловозов, стоящих на рядом расположенных путях. Расстояние от оси крайнего пути до боковой стены здания экипировочного депо нормально должно быть не менее 4,5 ж, допустимое при приспособлении депо — 4,0 м. Длина экипировочного депо для стоянки одного тепловоза принимается равной длине устанавливаемого в стойле локомотива с прибавлением расстояния на сходы в смотровые канавы (1,5 м + 1,5 м) и на проходы между локомотивом и торцовыми стенами здания или воротами (2м + 2м); это расстояние должно быть кратным (строительному шагу). Высота стойл для экипировки тепловозов, измеряемая от уровня головки рельсовых путей до низа конструкции покрытия, должна быть для новых депо 7,0 м, в приспосабливаемых депо как минимальная — 6,4 м. На рис. 5 показано размещение раздаточных колонок и пескораздаточных бункеров на открытых экипировочных позициях для тепловозов ТЭЗ и ТЭ2. Экипировка электровозов. В состав устройств для экипировки электровозов входят стойла (для закрытых экипировочных депо) или открытые экипировочные пути со смотровыми канавами, склады для хранения и устройства для выдачи смазочных масел и песка, а также производственно-бытовые помещения. Электровоз устанавливается для экипировки на смотровые канавы. Они сооружаются глубиной 1,2 и шириной 1,4 м. Длина канавы определяется длиной экипируемого электровоза с прибавлением на входы в канаву по 1,5 м с каждого конца. При выборе длины стойл экипировочного депо руководствуются соображениями, изложенными выше при рассмотрении тепловозных устройств. Пескораздаточные бункера размещаются на железобетонных или металлических опорах, установленных на междупутье. Бункера располагаются так, чтобы обеспечивалось снабжение электровоза песком с одной постановки его, без передвижки. Сушка песка производится в барабанных сушилах. Запасы песка хранятся в крытых хранилищах и на открытых площадках. При больших суточных расходах песка строительство крытых складов на весь потребный запас обходится очень дорого. Из этих соображений в крытых помещениях подлежит хранению половина запаса песка на дорогах, где среднемесячная температура наиболее холодного месяца ниже —17°, а остальной запас хранится на открытых площадках. Для загрузки песочниц и осмотра пантографов электровоза по бокам каждого экипировочного пути устраиваются смотровые площадки, огражденные перилами и оборудованные лестницами. Моторно-осевые подшипники заправляются смазкой из маслораздаточных колонок, установленных возле смотровых канав. Масло к этим колонкам подается сжатым воздухом из расходных баков кладовой по трубопроводу, уложенному в канале. Так как в экипировочном депо контактный провод не подвешивается, ввод электровоза в стойла производится постоянным током пониженного напряжения. Для этого в депо устанавливается мотор-генератор обычно на напряжение 230 В и подвешиваются троллейные токопровода. При подходе к депо пантограф на электровозе опускается, а к вводной клемме присоединяется наконечник гибкого кабеля с роликовой кареткой, при помощи которых электровоз питается током при въезде в стойла. Для безопасности входа на смотровые площадки и в канавы после установки электровоза в стойле питание троллей отключается, о чем обслуживающий персонал оповещается специальной сигнализацией. Запас индустриального, осевого и трансмиссионного масел хранится в металлических или железобетонных резервуарах, оборудованных устройствами для подогрева. Подача масел из резервуаров-хранилищ в расходные баки кладовой производится насосами или сжатым воздухом. Масла из цистерны сливаются на специальном железнодорожном пути, имеющем приемные колодцы, паропроводы и устройства для разогрева масел. Далее спроектируем безопасную технологию работы экипировщика локомотивов. 1. Количественная оценка опасности технологического процесса работы экипировщика. Технология работы экипировщика подразумевает под собой выполнение следующих технологических операций: 1)Осмотр, приемка и сдача локомотива бригадами; 2) Набор смазочных и обтирочных материалов; 3) Смазка локомотива, набор песка; 4) Проверка автостопа и локомотивной сигнализации.

Рассмотрим количественную оценку потенциальной опасности данного технологического процесса.

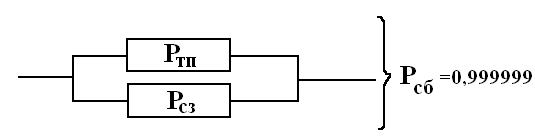

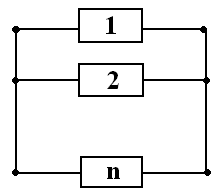

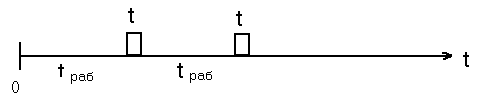

Примечание. «+» - ОПФ присутствует, «-» - ОПФ отсутствует. Вероятность наличия i-го опасного фактора может быть определена по формуле: где Вероятность действия опасного фактора и вероятность нахождения работающего в зоне его действия определяются по формулам: где В данном технологическом процессе принимаем При наличии 2,3,…,n опасных факторов вероятность их действия определяется по формуле: Определяем вероятность действия опасного фактора при выполнении технологии экипировки локомотива: 1) Так как время смены и время действия опасных факторов равно, то вероятность действия опасных факторов будут равны. 2) 3) 4) Определим вероятность совместного действия опасных факторов при выполнении технологии работы экипировщика: 1) 2) 3) 4) Из данных вычислений определяем, что риск для заданной технологии работы экипировщика будет составлять: Рассмотрим количественную оценку потенциальной вредности производственных процессов по данному технологическому процессу. Вероятность действия i-го вредного фактора может быть определена по формуле: где 2. Выбор и обоснование требуемой надежности. На рис. 2.1 Ртп – надежность технологического процесса; Рсз – надежность системы защиты; Рсб – надежность системы безопасности.  Рисунок 2.1 Из этой формулы выразим Рсз: РТП будет равняться вероятности воздействия ОПФ или ВПФ для соответствующих технологических операций. Определяем надежность системы защиты от ОПФ: 1) 2) 3) 4) Определяем надежность системы защиты от ВПФ: 1) 2) 3) 4) 3. Проектирование защиты от опасного производственного процесса На рис. 3.1 Рi – требуемая надежность одного элемента, принимаем равным 0,99. Преобразовываем данную формулу для определения количества элементов системы защиты.  Рисунок 3.1 Так как надежность каждого элемента одинакова, то формула принимает следующий вид: Из этой формулы выразим n:  . .Определяем необходимое количество элементов защиты от ОПФ: 1) 2) 3) 4) Принимаем следующее условие: первая система защиты – основная, две оставшиеся – дублирующие системы защиты. 4. Разработка защиты в экстремальных условиях. Запроектированная система защиты от опасных и вредных факторов с любой заранее заданной надежностью выполнения функций безопасности еще не гарантирует безопасности производственного процесса с данной надежностью в процессе эксплуатации. Необходимо учитывать «поведение» элементов защиты, так как известно, что интенсивность отказов, положенная в основу расчета надежности, изменяется во времени от влияния различных внешних и внутренних факторов и может свести надежность системы защиты к нулю. Одними из предпосылок к этому может послужить работа системы защиты в условиях приближенных к экстремальным. Так как экипировка в ряде случаев осуществляется на открытом воздухе, то экстремальным условием работы может стать, например, низкая температура (воздействие ТЭ). Рассмотрим, что нужно сделать для оптимизации системы защиты. Для этого необходимо увеличить количество профилактических осмотров элементов систем защиты. Также возможно то, что после отказа какого-либо элемента защиты его место тут же будет занимать дублирующая система защиты (многократное дублирование). 5. Проектирование систем профилактического обслуживания защиты от О . Рассмотрим проектирование СПО для технических средств. где λ – интенсивность отказов, принимаю равное 0,01; t – время, необходимое для профилактики.  Проверка проводится 1 раз в год. PСЗ = 0,99. Рассмотрим проектирование СПО для социосистем.  Должны быть предусмотрены сроки контрольных проверок операторов, выполняющих данную технологию. Они включают в себя проведение медицинских обследований, проверки знаний нормативных документов. Также можно предусмотреть контрольные сроки работы на тренажерах, а также время для прохождения повышения квалификации и обучения новым методам проведения данной технологии. 6. Безопасный регламент выполнения технологии работы экипировщика. Основные пункты требуемого безопасного регламента сведем в таблицу. Так как при выполнении технологии работы экипировщика действует одни и те же О и ВПФ, то регламент для их выполнения будет схожим.

При нахождении около локомотива экипировщик должен выполнять команды машиниста, проводящего маневры. Экипировщику запрещается: Обслуживать и ремонтировать экипировочные устройства в процессе экипировки локомотива ; Подниматься на крышу локомотива, полностью не зашедшего на смотровую канаву; Находится при экипировке в смотровой канаве под локомотивом; Эксплуатировать экипировочное оборудование с признаками подтекания и с неисправной предохранительной аппаратурой; Выходить на крышу локомотива, находящегося под контактным проводом, при наличии напряжения в контактной сети; Подниматься через барьер или заградительную сетку экипировочной площадки с одной экипировочной позиции на другую.  Заключение. Рассмотрев данную технологическую операцию – экипировка локомотивов, мы выяснили, что необходимо на каждую технологическую операцию разработать систему защиты, которая будет включать в себя одну основную и две дублирующие системы. Надежность одного элемента должна составлять 0,99. Технология будет включать четыре операции. Мы определили, что на операторов действует пять опасных и четыре вредных производственных факторов. Также был разработан технологический график данной работы. Надежность выбранной системы защиты 0,999999, были разработаны контрольные сроки профилактического обслуживания этой системы и контрольные точки проверки персонала. Литература. «Проектирование высоконадежных систем безопасности производственных процессов». Чернов Е.Д. Новосибирск, 1995г., 232с. «Типовые нормы времени на маневровые работы, выполняемые на железнодорожном транспорте». Новосибирск, 1987г., 96с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||