аа. Курсовой проект. Курсовой проект содержит сведения анализа неисправностей, повреждений тележки и оборудования, причин этих повреждений, способов и методов их устранения.

Скачать 180 Kb. Скачать 180 Kb.

|

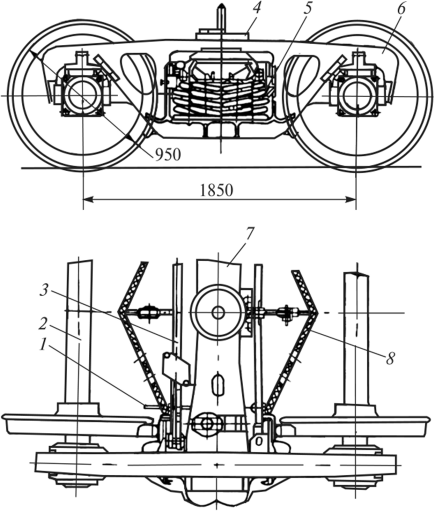

Введение. 1 Техническое обоснование ремонта сборочной единицы вагона. 1.1 Назначение устройства и условия работы сборочной единицы. 1.2 Основные неисправности, их причины и способы предупреждения. 1.3 Периодичность ремонта узла и его техническое обслуживание. 1.4 Выбор и обоснование метода ремонта. 2 Технологический процесс ремонта узла. 2.1 Подготовка узла к ремонту. 2.2 Разборка и дефектация узла. 2.3 Ремонт детали. 2.4 Сборка и приемка узла. 3. Механизация производственного процесса ремонта узла. 3.1 Оборудование, применяемое для ремонта узла. 3.2 Мерительный инструмент, применяемый для ремонта узла. 4 Мероприятия по обеспечению качества ремонта. 5 Организация рабочего места. 6 Охрана труда и техника безопасности при ремонте узла вагона. Введение Парк подвижного состава железнодорожного транспорта характеризуется многообразием типов и конструкций вагонов, используемых в перевозочном процессе грузов и пассажиров. Условия эксплуатации вагонов связаны со значительными статическими и динамическими нагрузками, в отдельных случаях – с воздействием высоких и низких температур перевозимого груза, повышенной влажности, агрессивных сред на конструкцию вагонов. При малой дальности перевозок значительно возрастает интенсивность ведения погрузочно-разгрузочных работ, как правило, с использованием различных средств механизации. Таким образом, многофункциональное и интенсивное использование вагонов железнодорожного транспорта требует их качественного технического обслуживания и ремонта квалифицированных специалистами. Курсовой проект содержит сведения анализа неисправностей, повреждений тележки и оборудования, причин этих повреждений, способов и методов их устранения. Рассмотрены существующие системы технического обслуживания, указаны виды и сроки проведения плановых видов ремонта, даны сведения о средствах механизации, используемых при ремонте. Ремонтная инструкция железнодорожного транспорта- это сложная постоянно развивающаяся динамическая система с большим количеством предприятий. Повышение эффективности производства на ремонтных предприятиях зависит, прежде всего, от технического перевооружения, совершенствования организации производства и технологии ремонта вагонов, изготовления запасных частей и замены морально устаревшего станочного парка, компьютеризации производственных процессов. 1.1 Назначение устройства и условия работы сборочной единицы. Тележка модели 18-578 с увеличенной гибкостью рессорного подвешивания и износостойкими элементами предназначена для подкатки под грузовые вагоны с измененной конструкцией сколь- зунов на раме вагона. Тележка обеспечивает пробег до первого деповского ремонта 500 тыс. км. Тележка (рис. 1) состоит из двух колесных пар 2 с буксами, двух боковых рам 6, надрессорной балки 7, рессорного подвешивания 5 с нейтральным расположением рессорных комплектов в боковых рамах тележки, тормозной передачи 8 с опорной балкой 3 автоматического регулятора и устройством отвода колодок 1. На опорных поверхностях буксовых проемов боковых рам установлены сменные износостойкие скобы с приваренными к ним износостойкими планками. В отверстия кронштейнов для валиков подвесок триангелей установлены сменные износостойкие втулки. На верхнем поясе надрессорной балки расположены опорные площадки с резьбовыми отверстиями для установки скользунов 4 и подпятниковое место для опоры пятника вагона. Сколъзун служит для гашения боковых колебаний кузова, ограничения виляния тележки и повышения устойчивости вагона  Рис.1 Грузовая тележка ЦНИИ Х3 О ( 18-578 ) 1.2 Основные неисправности, их причины и способы предупреждения. Неисправности грузовых тележек, при которых запрещается постановка в поезда и следование в них вагонов: 1.3 Периодичность ремонта узла и его техническое обслуживание. Технического обслуживание тележек производят при: - ТО-1 - проводится перед каждой отправкой в рейс на ПТО и в пути следования. - ТО-2 - проводится перед началом летних и зимних перевозок в пунктах формирования пассажирских поездов. - ТО-3 - единая техническая ревизия основных узлов пассажирского вагона. Проводится через 6 месяцев после последнего планового ремонта. Ремонтируются тележки при: - Текущий (ТР) - отцепка вагона от состава в пунктах формирования, оборота или в пути и ремонт на специализированных путях или в вагонном депо. - Деповской ремонт (ДР) - для восстановления их работоспособности с заменой или ремонтом отдельных узлов и деталей, через 2,5 года после постройки, 2 года после КР или ДР, или 450 тыс.км пробега - Капитальный ремонт(КР)- производят с целью поддержания технически исправного состояния вагона путем замены старых деталей новыми или отремонтированными - Капитальный ремонт КР-1 для восстановления ресурса вагонов, наиболее близкого к полному. - Капитальный ремонт КР-2 с частичным вскрытием кузова до металла, заменой теплоизоляции и электропроводки, через 22 года после постройки - Капитально-восстановительный ремонт (КВР) - с восстановлением существующих конструкций кузова и тележек, обновлением внутреннего оборудования и созданием современного интерьера, через 28 лет после постройки. 1.4 Выбор и обоснование метода ремонта. Современная система ремонта предусматривает совершенные методы ремонта, основными из которых являются: стационарный, поточный, поточно-конвейерный, индивидуальный, агрегатный и обезличенный. Стационарный метод заключается в том, что вагоны, поданные в ремонт, находятся на одной и той же позиции от начала и до конца работ. Стационарная форма организации производства в зависимости от положения рабочих относительно предметов труда подразделяется на разновидности: стационарно-бригадную или индивидуальную форму организации производства, при которых ремонт вагонов от начала и до сдачи осуществляет комплексная бригада, занимаясь ремонтом только одного объекта. Этот метод способствует сокращению простоя вагонов в ремонте вследствие замены неисправных узлов и деталей заранее отремонтированными. Поточный метод ремонта является более высокой формой организации ремонта по сравнению со стационарным методом. Он характеризуется разделением комплекса операций, закрепленных за отдельными рабочими, позициями, размещенными последовательно в соответствии с технологическим процессом. Ремонтируемый объект постепенно перемещается с одной позиции на другую. Значительное сокращение количества технологических операций, выполняемых на каждой позиции, создает возможность внедрения высокопроизводительной специализированной стационарной технологической оснастки и существенного повышения производительности труда. Поточно-конвейерным метод является усовершенствованной разновидностью поточного метода. Он отличается временем пребывания ремонтируемого объекта на каждой позиции, более высоким ритмом передвижения по позициям. Перестановка объекта с позиции на позицию осуществляется механически с помощью конвейера. Этот метод организации ремонтного процесса требует четкого взаимодействия всех производственных подразделений депо или завода. Индивидуальный метод ремонта характерен тем, что ремонтируемый объект разбирается на отдельные сборочные единицы, а они, в свою очередь, на детали. При этом все сборочные единицы и детали, за исключением заменяемых, не обезличиваются, а остаются принадлежностью данного агрегата и после ремонта устанавливаются по месту. Сборка агрегата в таком случае возможна только после готовности всех деталей. Индивидуальный способ ремонта отличается высокой стоимостью работ. Агрегатный метод — вид обезличенного ремонта, при котором неисправные агрегаты заменяют новыми или заранее отремонтированными. Под агрегатом понимается сборочная единица, обладающая свойствами полной взаимозаменяемости, независимой сборки и самостоятельного выполнения определенной функции в изделиях различного назначения (топливный насос, электродвигатель и т.д.). Я выбираю поточный метод ремонта т.к. он характеризуется разделением комплекса операций, закрепленных за отдельными рабочими, позициями, размещенными последовательно в соответствии с технологическим процессом. Ремонтируемый объект постепенно перемещается с одной позиции на другую. Значительное сокращение количества технологических операций, выполняемых на каждой позиции, создает возможность внедрения высокопроизводительной специализированной стационарной технологической оснастки и существенного повышения производительности труда. |