диплом Быков. Упругих механических элементов, предназначенная для регулирования колебаний кузова

Скачать 0.59 Mb. Скачать 0.59 Mb.

|

ВВЕДЕНИЕ Рессорное подвешивание — система упругих механических элементов, предназначенная для регулирования колебаний кузова транспортного средства и смягчения ударных нагрузок. В состав системы рессорного подвешивания входят: рессоры, гасители колебаний (демпферы), устройства для крепления рессор и демпферов, устройства для передачи нагрузок от кузова на ходовую часть, а также тормозных и тяговых усилий. На каждую колесную пару при неподвижном электропоезде действует так называемая статическая нагрузка. Эту нагрузку создают вес кузова, тележки, тяговые двигатели (или часть их веса), оборудование, расположенное в кузове, и т. д. Нагрузка на колесные пары передается через рессоры. Все устройства, создающие и передающие эту нагрузку, объединяют названием надрессорное строение. Во время движения электровоза вследствие неровностей пути от колесных пар на рамы тележек и кузов передаются дополнительные динамические нагрузки, вызывающие колебания надрессорного строения. Уменьшает воздействие этих сил и смягчает удары рессорное подвешивание — совокупность цилиндрических рессор с гасителями колебаний. Цель дипломной работы заключается в описании конструкции, эксплуатации и технического обслуживания рессорноо подвешивания электропоезда ЭД4М использованием в ОАО «РЖД» инструкций и распоряжений. В дипломной работе будут рассмотрены технические характеристики сравниваемых электропоездов, описана конструкция рессорного подвешивания, техническое обслуживание, неисправности и их основные признаки. В экономическом разделе будет рассчитан профинплан цеха по ремонту механического оборудования. Графическая часть будет состоять из чертежа центрального рессорного подвешивания моторного вагона ЭД4М, а также из карты эскизов. 1 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ 1.1 Сравнение характеристик локомотивов В данном пункте будут сравниваться 2 электропоезда: ЭД4М и ЭР2, смотри таблицу 1 Таблица 1 – Сравнительные характеристики электропоездов

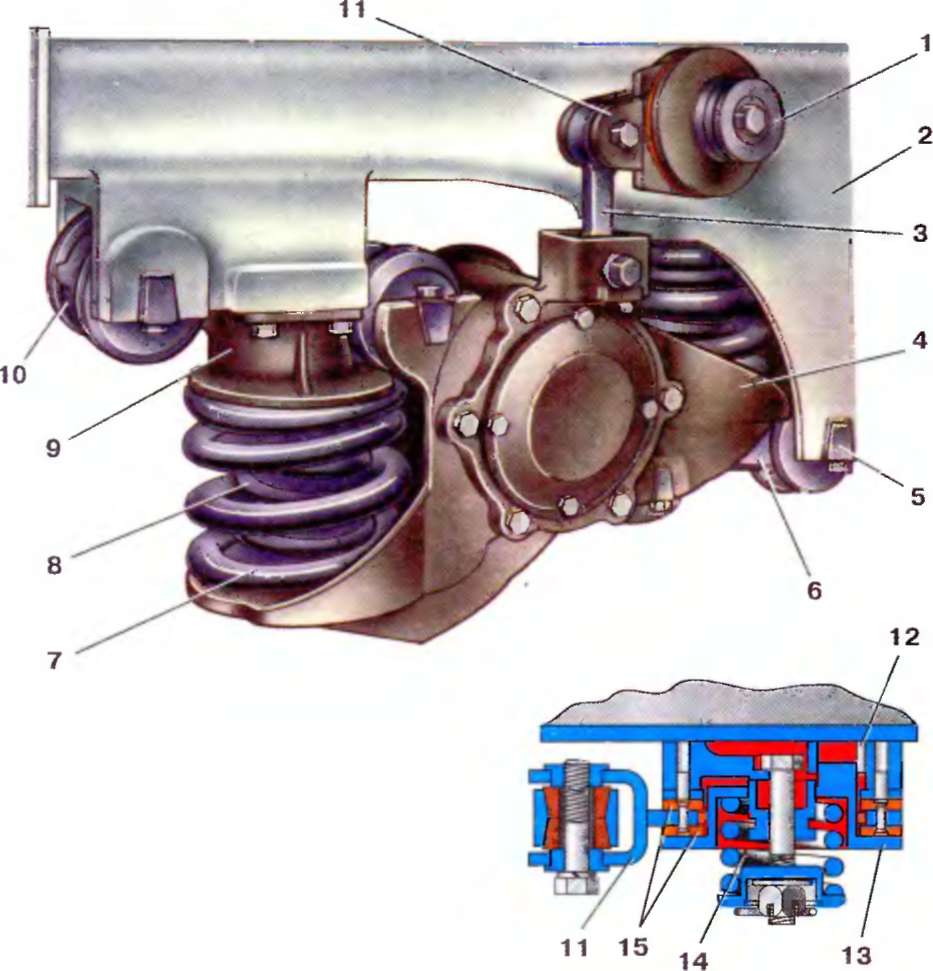

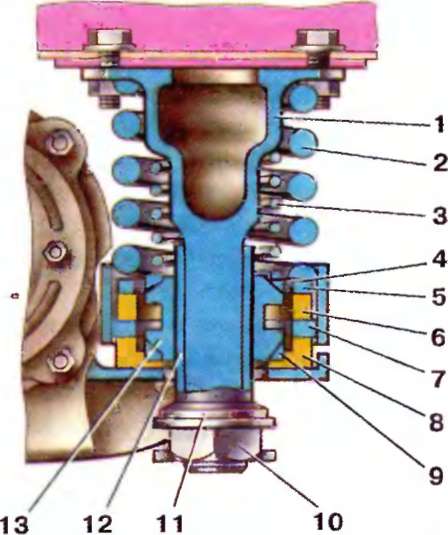

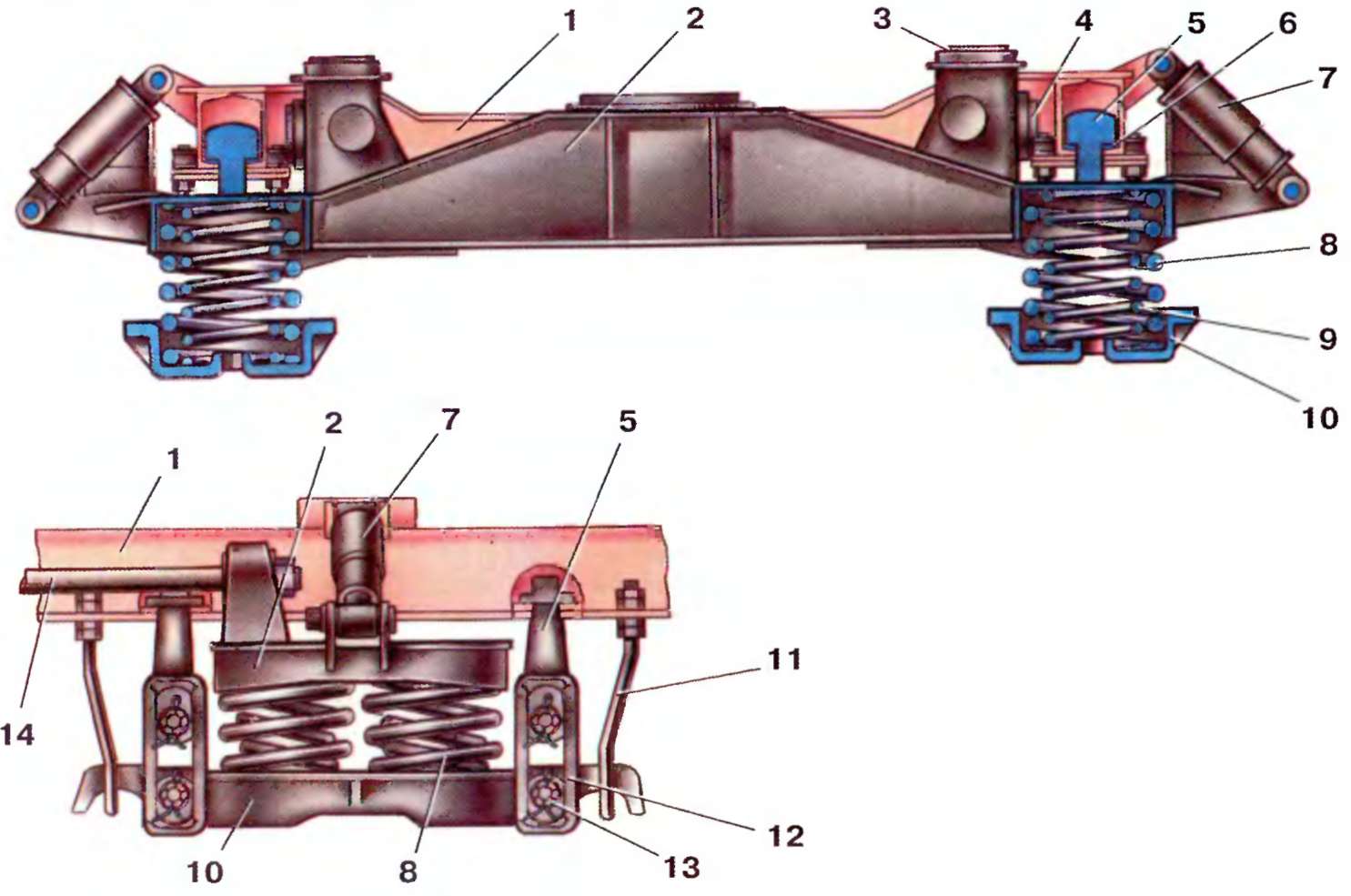

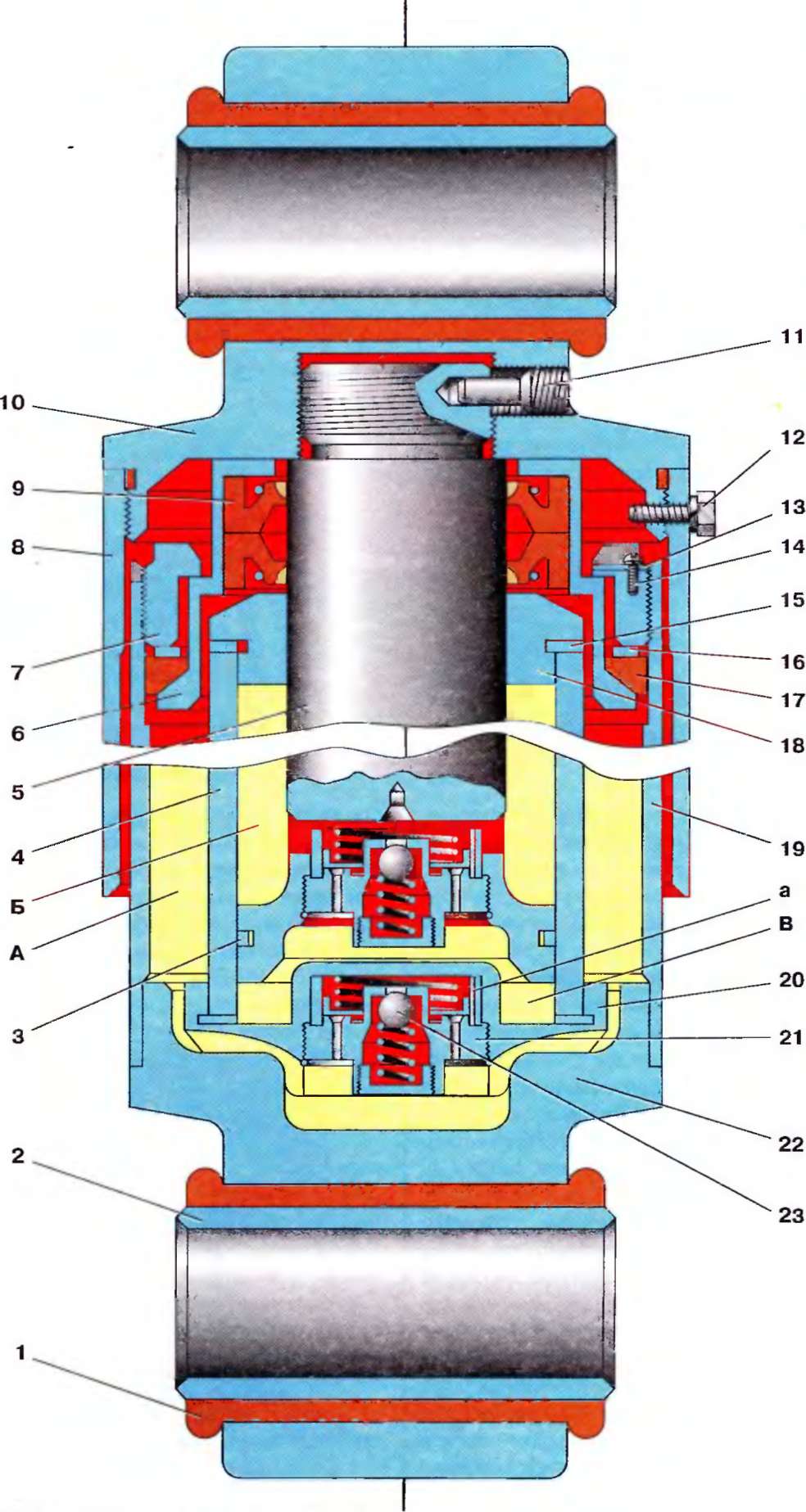

Как мы видим в данной таблице ЭД4М не превосходит ЭР2 по некоторым показателям, но для применения прогрессивных элементов сперва нужно чем-то пожертвовать, что в будущем с помощью новаторских идей будут исправлены. 1.2 Конструкция узла по заданию Подвеска обеспечивает необходимую упругость при передаче усилия от массы вагона на тележку, она служит и для гашения колебаний как вертикальных, так и горизонтальных, возвращает кузов вагона в нормальное положение после выхода из кривой. На тележках применена двойная подвеска. Она состоит из двух ступеней, которые работают последовательно: буксовая подвеска, расположенная в буксовом узле, и центральная люлечная подвеска, установленная в центре тележки. В качестве упругого элемента применены цилиндрические пружины, что потребовало установки гидравлических амортизаторов и фрикционных гасителей, так как пружины, обеспечивая плавный и бесшумный ход вагона, не имеют внутреннего трения, как рессоры, и не в состоянии самостоятельно гасить колебания кузова. Когда вагон неподвижен, пружины подвески испытывают только статическую нагрузку от массы кузова. При движении по неровностям пути кузов совершает вертикальные колебания, поэтому нагрузка на пружины существенно изменяется. Величину, на которую она увеличивается или уменьшается, называют динамической нагрузкой. Суммируя статическую и динамическую нагрузки, рассчитывают прочность пружин, по разности этих нагрузок определяют минимальное давление колесной пары на путь, чтобы исключить возможность схода с рельсов, т.е. обеспечить безопасное качение колесной пары. В буксовом узле расположена первая ступень подвески, которая смягчает удары, воспринимаемые колесной парой. Эта же ступень одновременно снижает нагрузки, передаваемые от кузова на колесную пару через центральную подвеску. Буксовая подвеска состоит из двух комплектов цилиндрических пружин 7 и 8 рисунок 1 (в комплекте по две пружины разного диаметра с противоположным направлением навивки, вставленные друг в друга). Крылья для установки пружин на буксу моторного вагона расположены для лучшей фиксации ее корпуса ступенчато (одно крыло выше, другое ниже). Два поводка 6, передающие тяговые и тормозные усилия от колесной пары на раму тележки 2, закреплены через резинометаллические шарниры 10 одним концом в кронштейне рамы, другим - в приливе корпуса буксы. Кронштейны и приливы имеют клиновидные пазы, в которые входят головки 5 валиков шарниров поводков, закрепленные в пазах болтами. Резинометаллические шарниры ограничивают разбег (перемещение) колесной пары в продольном направлении до 1 мм, в поперечном - до 7.5 мм. На опорных поверхностях крыльев буксы расположены резиновые амортизаторные прокладки, с арматурой в виде стальных стаканов. На верхние витки пружин опирается рама тележки, для чего на ней также имеются опорные стаканы 9, но без амортизаторных прокладок.  Рисунок 1 – Буксовое подвешивание моторного вагона I - фрикционный гаситель колебаний: 2 - рама тележки; 3 - поводок; 4 - букса; 5 - головка валика; 6 - поводок; 7 - наружная пружина: 8 - внутренняя пружина; 9 - опора; 10 - резинометаллический шарнир; 11 - рычаг; 12 - втулка; 13 - стакан; 14 - пружина; 15 - фрикционные диски Корпус буксы 4 и рама тележки моторного вагона соединены фрикционным гасителем 1, поглощающим вертикальные колебания тележки. Его ось закреплена в основании, приваренном к раме тележки. На оси установлен поворотный рычаг 11, армированный с обеих сторон фрикционными дисками 15 из гетинакса. Рычаг 11 вместе с дисками 15 поджат на оси пружиной 14 (ее усилие регулируют гайкой) и шарнирно связан поводком 3 с крышкой буксы 4. В местах соединения поводка с крышкой буксы и рычагом установлены резиновые втулки, допускающие перекос поводка. Они гасят мелкие колебания, при больших амплитудах колебаний вступает в действие фрикционная часть гасителя. Гашение колебаний происходит за счет трения в паре "гетинакс - сталь". Буксовая подвеска прицепных вагонов несколько отличается от подвески моторных. К опорным плитам на концах продольных балок рамы прикреплены болтами стальные литые шпинтоны 1 рисунок 2, которые служат направляющими для буксовых пружин 2 и 3. На верхние витки пружин опирается рама тележки, нижние витки установлены в чашках крыльев буксы на резиновых амортизаторах 6 и 8 через стальные прокладки 5 и 7, предохраняющие резину амортизаторов от износа.  Рисунок 2 – Буксовое подвешивание прицепного вагона 1 - шпинтон; 2 - наружная пружина; 3 - внутренняя пружина; 4, 9 - конические кольца; 5 - стальная прокладка; 6, 8 - резиновые гасители; 7 - подкладка нижнего гасителя; 10 - гайка; 11 - пружинная шайбы; 12 -гильза; 13 – сухарь Нижние концы шпинтонов 1 проходят через отверстия в крыльях буксы и оканчиваются резьбой, на которую навертывается корончатая гайка 10. Под гайкой установлена тарельчатая пружина 11, упирающаяся в торец втулки 12, напрессованной на шпинтон. При движении пружина смягчает удары гайки шпинтона о крыло буксы. Буксовая подвеска снабжена фрикционным амортизатором клинового типа - его конструкция довольно проста, и он не требует ухода в эксплуатации. Трение в амортизаторе создают шесть сухарей 13, расположенных по окружности втулки шпинтона. Сухари находятся между двумя стальными коническими кольцами 4 и 9. Верхнее кольцо постоянно прижимается сверху пружиной 3, которая упирается в утолщенную часть шпинтона 1. Нижнее кольцо опирается на резиновый амортизатор 8 в чашке пружины. Благодаря двойному конусу сухарей и колец пружина создает усилие, прижимающее сухари 13 к втулке 12. При взаимном перемещении сухарей и втулки, с усилием прижатых друг к другу, возникают силы трения, уменьшающие колебания в буксовом узле. Центральная подвеска моторных лист 1 и прицепных рисунок 3 вагонов одинакова по конструкции и принципу действия. Подвеска представляет собой шарнирную систему (люльку), состоящую из поддона 10, который при помощи серег 12 и тяг связан с продольной балкой тележки. Через комплект пружин 8 и 9 на поддон 10 опирается верхний люлечный брус 2. На его верхней части установлены шкворневое устройство и скользуны 3, воспринимающие вес кузова вагона.  Рисунок 3 – Центральное подвешивание прицепного вагона 1 - рама тележки; 2 - надрессорный брус: 3 - скользун; 4 - амортизатор, ограничивающий поперечные перемещения; 5 - колпачок; 6 - подвеска; 7 - гаситель колебаний; 8 - внутренняя пружина; 9 - наружная пружина; 10 - поддон; 11 - предохранительный трос; 12 – серьга Таким образом, поддоны связаны с продольными балками рамы тележки двойной шарнирной системой - длинными тягами и короткими серьгами. При наклоне кузова во время движения вагона по кривой тяги отклоняются на определенный угол. При этом на поддон действует сила, которая стремится возвратить тяги в нормальное исходное положение. Она передается через поддон на раму тележки, и чем больше угол наклона тяг, тем больше возвращающая сила. При больших наклонах кузова тяги упираются в упоры. После этого относительно тяг начинают отклоняться серьги, дополнительно увеличивая восстанавливающее усилие. Таким образом, нагрузка от веса кузова передается через верхний люлечный брус 2, комплекты пружин 8 и 9, поддон 10, серьги 12 и тяги на тележки и затем через буксовую подвеску - на ось колесной пары и рельсы. Кузов опирается на скользуны 3 верхнего люлечного бруса. Скользуны изготовлены из древесного пластика и установлены в гнездах литых опор, приваренных по концам бруса 2. Под скользунами имеются резиновые прокладки толщиной 15 мм. Дополнительный момент трения между скользунами кузова и тележки уменьшает боковое раскачивание вагона на неровностях пути и виляние тележки, т.е. придает вагону плавный ход. Детали центральной подвески оборудованы предохранительными устройствами. Так, поддон от падения на путь при обрыве тяг или серег предохраняют стальные тросы 11, концы которых закреплены на продольных балках тележки и в проушинах поддона (на прицепных вагонах эту функцию выполняют скобы 11 см. рисунок 3, из стального прутка, подведенные под специальные крюки поддона). Предохранительные устройства имеет и верхний люлечный брус. Горизонтальные поводки 14 с резинометаллическими шарнирами (амортизаторами) не только фиксируют верхний брус относительно поперечных балок тележки, но и вместе со шкворневым узлом передают на кузов вагона усилия тяги и торможения. Один конец каждого поводка прикреплен к кронштейну продольной балки тележки, другой - к кронштейну верхнего бруса. Резинометаллические шарниры установлены в узлах крепления между гайками и кронштейнами. Величина относительного перемещения верхнего бруса вдоль оси кузова вагона определяется величиной деформации амортизаторов поводков на 2-4 мм при передаче продольных усилий. Винтовые рессоры в плане возникновения неисправностей в основном подвержены коррозийному износу, что не исключает появления трещин и сколов. В центральной подвеске установлен гидравлический гаситель колебаний, конструкция которого отличается от конструкции ранее используемых. Новые и старые гидрогасители колебаний в сборе взаимозаменяемы. Ниже рассмотрена конструкция новых гидрогасителей. При использовании пружин в качестве упругих элементов подвески наличие гасителя колебаний (демпфера) является обязательным условием, так как пружины, в отличие от рессор, не имеют внутреннего трения и не могут поглощать колебания кузова. Демпферы, ограничивая колебания тележек вагона, снижают воздействие массы вагона на путь, уменьшают износ деталей вагона и тележек, снижают напряжения в несущих узлах конструкции тележки, придают вагону плавный ход. Продольный разрез демпфера показан на рисунке 4. Гаситель состоит из резервуара 19, к нижней части которого приварена головка 22. В резервуаре размещен цилиндр 20 с установленными в него клапанами: дроссельным 21 и перепускным 23. Клапаны ввернуты в нижнюю часть цилиндра и застопорены пружинным стопорным кольцом. Сверху на цилиндр надета букса 18. В обойме 6 установлены два сальника 9, препятствующие вытеканию масла из гасителя колебаний. Обойма 6 удерживается в резервуаре 19 гайкой 7, которая законтрена стопорной планкой 13, закрепленной винтом 14 на гайке 7. Масло, просочившееся между буксой 18 и штоком 5, сливается в резервуар демпфера (полость А).  Рисунок 4 – Гидравлический гаситель колебаний 1 - резиновая втулка; 2 - распорная втулка; 3 - поршневое кольцо; 4 - цилиндр; 5 - шток; 6 - обойма; 7 - гайка; 8 - кожух; 9 - сальник; 10 - верхняя головка; 11 - стопорный винт; 12 - болт; 13 - стопорная планка; 14 - винт; 15 - кольцо: 16 - шайба: 17 - уплотнительное кольцо; 18 - букса; 19 - резервуар; 20 - цилиндр; 21 - дроссельный клапан; 22 - нижняя головка; 23 - перепускной клапан; А - рекуперативная камера; Б - надпоршневая полость; В - подпоршневая полость Шток 5 ввернут в верхнюю головку 10 и законтрен от выворачивания винтом П. В свою очередь головка 10 ввернута в кожух 8 и застопорена болтом 12. Поршень штока 5 уплотнен в цилиндре 20 металлическим кольцом 3. В нижней части поршня установлены два таких же клапана, как и в цилиндре. Дроссельный клапан 21 состоит из штампованной металлической тарелки, пружины и корпуса, в котором имеется несколько отверстий. Кроме того, между тарелкой и корпусом выполнены калиброванные отверстия а. Перепускной клапан 23 состоит из шарика, пружины и пробки. Клапан установлен в корпусе дроссельного клапана. Верхняя 10 и нижняя 22 головки служат для установки гасителя колебаний на тележке. В верхнюю и нижнюю головки крепления демпфера вставлены резиновые втулки 1, в которые запрессованы металлические распорные втулки 2. Демпфер работает следующим образом. При небольшой скорости перемещения штока 5 вверх (ход растяжения) масло, находящееся над поршнем (полость Б), вытесняется через дроссельное отверстие а клапана в поршне в полость В. При резком ходе штока 5 вверх масло не успевает перетечь через дроссельное отверстие а и давление над поршнем возрастает, шарик перепускного клапана открывает отверстие, сжимая пружину 8, позволяя маслу перетекать в полость под поршнем. Таким образом, перпускные клапаны ограничивают рост усилий при ходе поршня и позволяют демпферу сохранять демпфирующие свойства. Одновременно масло из полости А резервуара, воздействуя на тарелку клапана в цилиндре, заполняет освободившийся объем под поршнем. При медленном перемещении поршня вниз (ход сжатия) часть масла из-под поршня вытесняется в надпоршневую полость Б через отверстия 31 клапана в поршне. Другая часть масла из надпор-шневой полости через дроссельное отверстие а клапана цилиндра вытесняется в резервуар (полость А). При резких перемещениях поршня давление под ним увеличивается. Перепускной клапан цилиндра открывается, обеспечивая дополнительное перетекание масла и ограничивая этим усилия сжатия. Таким образом, энергия колебаний подвески затрачивается на перекачивание масла через дроссельные отверстия внутри демпфера, и за счет этого колебания гасятся. Частые неисправности в ГГК: заклин клапанов, износ поршня и поршневых колец, а также вытекание рабочей жидкости. 1.3 Сравнительная характеристика узла по заданию В данном пункте будет рассмотрен узел по заданию на уже упомянутых ЭД4М и ЭР2. Данные сведены в таблицу 2 Таблица 2 – Сравнительная характеристика узла по заданию на сравниваемых видах электропоездов.

|