диплом Быков. Упругих механических элементов, предназначенная для регулирования колебаний кузова

Скачать 0.59 Mb. Скачать 0.59 Mb.

|

|

1.4 Техническое обслуживание узла по заданию 1.4.1 Виды, объем и периодичность работ по техническому обслуживанию Техническое обслуживание ТО-1 Техническое обслуживание ТО-1 электропоездов выполняется силами локомотивной бригады при приемке, сдаче за время, установленное графиком движения поездов, а также при стоянках на промежуточных станциях в процессе эксплуатации. При техническом обслуживании ТО-1 обращается особое внимание на узлы и детали экипажной части, обеспечивающие безопасность движения поездов. Объем работы, выполняемых при ТО-1, с распределением обязанностей между машинистом и помощником, устанавливает начальник депо и утверждает начальник службы, руководствуясь следующими ориентировочными требованиями: 1. Осмотреть колесные пары на отсутствие на бандажах трещин, выбоин (ползунов) на поверхности катания, сдвига его на колесном центре (по контрольным рискам на бандаже и ободе центра). 2. Проверить затяжку болтов крышек букс и болтов, крепящих буксовые поводки, а также наличие и затяжку на каждой буксе двух нижних и боковой пробок в отверстиях для запрессовки смазки в полость подшипников и ее удаления. 3. Осмотреть состояние резиновых шайб буксовых поводков и поводков центрального подвешивание. 4. Проверить состояние пружин, подвесок и поддонов центрального подвешивания. Указанные элементы не должны иметь трещин. Особое внимание обратить на контровку болтов стопорных планок, фиксирующих валики подвесок. Предохранительные устройства центрального подвешивания должны быть в исправном состоянии. 5. Осмотреть гидравлические гасители центрального подвешивания, состояние узлов их крепления. При наличии течи масла из гасителя, гаситель по прибытию электропоезда в депо прописки. Проверить состояние траверс, валиков, рычагов и тяг рычажно- тормозной передачи. Не допускать касания и трения деталей рычажной передачи о рамы тележек, буксы, предохранительные скобы и колесные пары. Проверить толщину тормозных колодок и положение рабочей поверхности колодок относительно поверхности колес, которая должна быть ей параллельна для равномерного износа колодок. При необходимости провести регулировку положения башмака с помощью оттягивающих устройств. Тормозные колодки с толщиной 10 мм и менее, а также имеющие сквозные трещины заменить. Проверить наличие защитных чехлов на резьбовой части тяг регулятора. Пробным торможением убедиться в работоспособности рычажно-тормозной передачи и проверить выход штока тормозных цилиндров, который должен составлять 50-75 мм на тележках моторных вагонов и 75-100 мм на тележках прицепных вагонов. 6 Проверить надежность крепления и исправность приемных катушек АЛСН. Техническое обслуживание ТО-2 Техническое обслуживание ТО-2 производится в пунктах технического обслуживания, имеющих необходимую технологическую оснастку, неснижаемый запас материалов и запасных частей, высококвалифицированными слесарями под руководством мастера с участием прикрепленных локомотивных бригад. Продолжительность ТО-2 устанавливается 2 часа. Объем работ при ТО-2 устанавливает начальник депо и утверждает начальник службы локомотивного хозяйства, руководствуясь объемом, ТО-1. Кроме работ, выполняемых на ТО-1, осматривают детали и узлы, которые невозможно осмотреть без постановки вагона на смотровую канаву, проверяют состояние крышевого оборудования и упругих площадок с крыши. Устраняют выявленные неисправности, которые не удалось устранить при ТО-1. При техническом обслуживании ТО-2 выполнить все работы в объеме технического обслуживания ТО-1 и дополнительно: 1. Проверить нагрев корпусов редукторов, крышек малой шестерни и букс тыльной стороной кисти рук. Максимальная температура должна быть не более 80°С. Температуру проверять сразу после остановки поезда. При повышенном нагреве сменить колесную пару. 2. Осмотреть корпус и подвеску редуктора. Трещины не допускаются. Характерными признаками трещин является скопление над трещиной пыли и грязи в виде небольшого валик, усиленное образование инея над трещиной в зимнее время. 3. Проверить затяжку болтов редукторов колесных пар моторных вагонов, наличие сливных пробок и заглушек на штуцерах узлов малых шестерен и опорных подшипников редукторов. При наличии признаков выброса смазки из редуктора проверить уровень смазки с помощью щупа-мерителя, при необходимости смазку добавить. 4. Произвести внешний осмотр рам тележек, особо внимание обратить на отсутствие изломов и трещин. При осмотре следует обращать внимание на поперечные балки, кронштейны, подвеску редуктора, продольные балки в местах отверстий для подвесок центрального подвешивания, узлы соединения продольных балок с поперечными, на надрессорный брус и детали центрального подвешивания. 5. Осмотреть колесные пары. Проверить отсутствие дефектов, перечисленных в ПТЭ и инструкции по освидетельствованию колесных пар локомотивов и электросекций. Запрещается выпускать в эксплуатацию электропоезда, не удовлетворяющие этим требованиям. 6 Проверить детали тормозной рычажной передачи и ручного тормоза, в зимний период очистить рычажную передачу от снега и льда. Техническое обслуживание ТО-3 Техническое обслуживание ТО-3 производится комплексными бригадами и специализированными бригадами на ремонтных стойлах депо приписки. Во время ТО-3 устанавливают пригодность к эксплуатации ответственных узлов электропоездов, устраняют все имеющиеся неисправности, протирают изоляционные части электрооборуования, выполняют санитарно-гигиеническую обработку салоно, туалетных узлов и кузовов вагонов, а также смазывают узлы и детали. О выполнении работ делают отметку в книге ремонта ТУ-28. Выполнить предусмотренные техническими обслуживаниями ТО-1, ТО-2 и кроме того: 1. До постановки электропоезда на стойло очистить ходовые части от грязи и снега. 2. Во время постановки электропоезда на ремонтное стойло проверить визуально и на слух работу редукторов и букс, или после постановки прокрутить колесные пары под низким напряжением (домкрат ПР1086 и приспособление А1595). Проверить нагрев корпуса редуктора, крышек малой шестерни и букс тыльной стороной кисти руки. Максимальная температура должна быть не более 80°С. При повышенном нагреве сменить колесную пару. Перегрев букс происходит по следующим причинам: неисправность роликовых подшипников; отсутствие зазора между корпусом буксы и лабиринтным воротником; отсутствие смазки или излишек ее, затрудняющий работу роликов и вызывающий повышенной трение; самоотворачивание торцевой гайки, крепящий подшипник из-за непрочного закрепления болтами стопорной планки, излома проволоки, контрящей эти болт или поломки самой планки. 3. Проверить уровень смазки в редукторе щупом по контрольным рискам. При необходимости добавить смазку. Перед установкой на место щуп обтереть чистой салфеткой, удалив налипшие металлические частицы. Пользуясь щупом, предохранять его от ударов. 4. Осмотреть узел подвески редуктора, проверить затяжку специальных гаек стрежня подвески и надежность их стопорения. В случае ослабления контровки в эксплуатации может произойти смещение осей двигателя и редуктора сверх допустимого, а последнее приведет к повреждению упругой муфты и подшипникового узла шестерни редуктора. 5. Осмотреть стержень подвески и убедиться , что в нем нет трещин. 6. Проверить состояние резиновых амортизаторов. Амортизаторы, имеющие дефекты массива (отслоения резинового массива от металлической арматуры по поверхности приварки, надрывы, трещины, размягчение резины) подлежат замене. 7. Поверить состояние деталей люлечного подвешивания, крепления тяговых двигателей, боковых скользунов тележки, упругих муфт. Тщательно проверить затяжку болтов, крепящих резинокордный элемент к фланцам. При необходимости произвести регулировку муфт. Не допускается распрессовка фланцев муфт, повреждение упругой оболочки или трещины верхнего слоя резины в месте крепления к металлической оболочке, ослабления болтов, крепящих оболочку и обрыв проволоки. 8. Осмотреть гидравлические и фрикционные гасители колебаний. При наличии признаков вытекания масла произвести контрольную прокачку гидравлического гасителя под вагоном вручную: - освободить от крепления на тележке верхнюю головку, - вставить в головку ломик, - прокачать гаситель 2-3 раза на всю длину хода штока. При прокачке гасителя шток должен перемещаться плавно, без рывков и заеданий, в противном случае гаситель снять для производства ревизии. Гидравлические гасители с истекшим сроком ревизии заменить. Одновременно с прокачкой тщательно проверить состояние узлов крепления гасителя к тележке и резьбового соединения головки со штоком. Протертость корпуса гасителя допускается до 2 мм. Ослабление резьбового соединения головки со штоком не допускается. Проверить наличие стопорного винта. Фрикционные поверхности гасителей должны быть чистыми и сухими, попадание во фрикционную пару смазки, графита или других инородных включений недопустимо, стакан должен свободно перемещаться во втулке. Проверку производить наружным осмотром без разборки. 9. Проверить состояние узлов заземления, при необходимости очистить от графитовой пыли, смазки, и заменить щетки. 10. После полного служебного торможения проверить регулировку тормозной рычажной передачи: суммарный зазор между тормозными колодками и колесами должен быть 28-31 мм. Регулировку положения тормозных колодок относительно торца бандажа (размер 12 +2/-5 мм) и ликвидацию сползания колодок производить регулировочными шайбами. При уменьшении диаметра колес на 25-60 мм переставить вертикальный рычаг на второе отверстие передней тяги. 11. Проверить состояние песочных труб, привода скоростемера, шкворней и скользунов. Конец песочной трубы находиться на расстоянии 70-80 мм от головки рельса, на 15-25 мм от бандажа колесной пары и подавать песок на центр головки рельса. 12. Вкладыш-скользун должен равномерно выступать из коробки на высоту не менее 5 мм на тележках головного и прицепного вагонов и не менее 3 мм на тележке моторного вагона. 13. Осмотр тормозного оборудования и испытание его действия производить в соответствии с инструкцией по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и моторвагонного подвижного состава. 14. Проверить осевой люфт вала малой шестерни путем прокачивания ломиком. Периодичности ТО: ТО-1 – При приемке, сдаче, при обороте и после ночного отстоя. ТО-2 - устанавливает начальник железной дороги в пределах 24 – 48 часов независимо от выполненного пробега. ТО-3 - составляет 3000 км или 5 суток. 1.4.2 Неисправности узла и их основные признаки при выявлении 1. Упругие элементы: Трещина – механическое повреждение детали в результате воздействия на нее сил превышающих допустимую или в результате «усталости металла». Коррозия – это самопроизвольное разрушение металлов и сплавов вв результате химического, электрохимического или физико-химического взаимодействия с окружающей средой. 2. Гидравлический гаситель колебаний: Износ поршня, клапанов – механическое повреждение в результате долгой или эксплуатации в экстремальных условиях. Вытекание рабочей жидкости – увеличенная трата материала в результате повреждения герметизированной поверхности. 1.4.3 Технологическая карта при выполнении ремонта гидравлического гасителя колебаний Технолочическая карта при выполнении ремона гидравлического гасителя колебаний приведена в таблицу 3 Таблица №3 – Технологическая карта по обслуживанию гидравлического гасителя колебаний

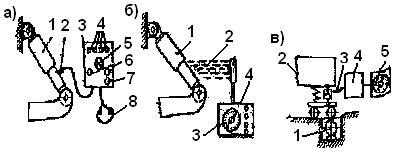

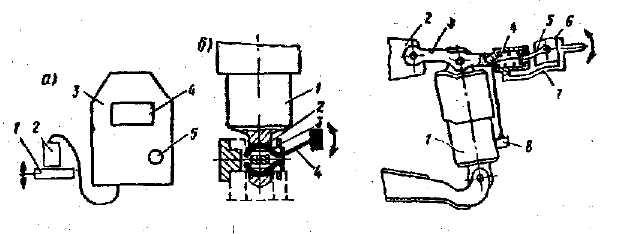

1.4.4 Инструменты и оборудования 1. Ультразвуковой прибор УД-11УГ для определения уровня жидкости в гасителе. На гаситель 1 устанавливают датчик 2 прибора 3, на панели которого расположены ручки настройки 4, сигнальная лампа 5, кнопки 6 включения прибора и контроля 7. Сигнал контроля подается в наушники 8. Для прозвучивания гасителя нажимают кнопку 6 прибора, при этом загорается индикаторная лампочка 5. Датчик- искатель 2 устанавливают на предварительно очищенный и смазанный маслом стакан гасителя 1 и перемещают в зону допустимого уровня рабочей жидкости. Появление звукового сигнала о  пределяет попадания датчика 2 на границу уровня жидкости в гасителе (рисунок 2.2, а). Рисунок 4 - Приборы для измерения уровня, нагрева и дросселирования жидкости в гасителе колебаний 2. Радиометр для определения нагрева гасителей колебаний. При работе гаситель 1 нагревается и излучает инфракрасные лучи 2, которые улавливают приемником 3. После усиления и преобразования в радиометре 4 они регистрируются стрелкой индикатора 5. По уровню нагрева индикатор определяет работоспособность гасителя колебаний рисунок 4, б. 3. Шумометр для оценки дросселирования жидкости в гасителе колебаний.На вибрационный стенд 1 устанавливают вагон 2 с испытываемыми гасителями колебаний. Каток стенда 1 возбуждает колебания вагона, близкие к эксплуатационным. При работе гасителей возникает шум дросселирующей жидкости. Он воспринимается микрофоном 3, усиливается в усилителе 4 и передается на индикатор 5. Градуировка индикатора 5 осуществлена по уровням возникающих в гасителе сил сопротивления рисунок 4, в.  Рисунок 5 - Сигнализаторы нарушения плавности хода экипажа (а) и отказов гасителей колебаний (б), устройство для определения параметра сопротивления гасителя колебаний (в) 4. Сигнализатор нарушения плавности хода вагона. На тележку 1 или кузов вагона устанавливают датчик ускорений 2, который входит в комплект стабилизатора 3, снабженного цифровым индикатором 4 и кнопкой 5 включения. Сигнализатор регистрирует пороговые ускорения по времени их реализации и определяет качество рессорного подвешивания рисунок 4, а. 5. Сигнализатор отказов гасителей колебаний. При установке гасителя 1 на тележке в его головку монтируют пластинчатые пружины 2 с выходом через болт 3 на сигнальный флажок 4. При исправном гасителе пружины 2 сжимаются, а флажок 4 совершает колебания, сигнализируя о работе гасителя. При отказе гасителя флажок неподвижен рисунок 4, б. 6. Устройство для определения параметра сопротивления гасителя колебаний. Верхнюю головку гасителя 1 отсоединяют от кронштейна 2 тележки и монтируют рычаг измерительного устройства 3. Устройство содержит возвратную пружину 4, записывающий стержень 5, планку с бланком, упругий элемент 7 и магнитный фиксатор 8. Через рукоятку рычага 3,7 прокачивают гаситель. Вследствие изгиба элемента 7 происходит поперечное смещение стержня 5 относительно планки 6, а перемещение рычага 3- продольное. По записанной диаграмме определяют параметр сопротивления гасителя рисунок 5, в. 7. Щуп для определения подкожухового льдообразования. Щуп состоит из линейки, болтового крепления и ручки. При контроле линейку направляют в зазор между кожухом и стаканом гасителя и измеряют длину подкожуховой полости. Разность измерений снаружи и внутри кожуха определяет величину льдообразования. |