Тэхнологические процессы. КР Чугунов. Курсовой проект Технологический расчет нефтепровода

Скачать 1.03 Mb. Скачать 1.03 Mb.

|

|

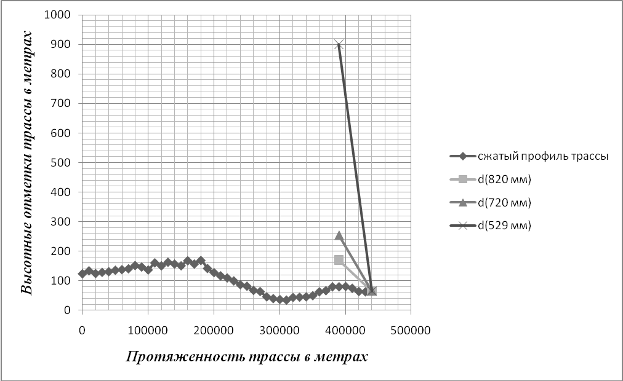

5. Гидравлический расчёт 5.1 Определение расчетной часовой пропускной способности нефтепровода где: NР – расчетное число суток работы нефтепровода (365 сут, [3]); G – годовая пропускная способность нефтепровода, млн т/год.  . . . .5.2Определение режима потока Определим число Рейнольдса:    Переходные значения числа Рейнольдса:    Во всех случаях 2320 5.3Определение гидравлического уклона Определим гидравлический уклон по формуле: где β и m– коэффициенты, зависящие от режима движения потока жидкости, определяемые по таблице 8 [3] Для режима гидравлически гладких труб β=0,0247; m=0,25.    5.4 Проверка существования перевальной точки Из конечной точки профиля трассы трубопровода проводим линии гидравлических уклонов трубопроводов различных диаметров. Если хотя бы одна линия пересечет профиль, значит для трубопровода данного диаметра будет существовать перевальная точка. В нашем случае для всех трех конкурирующих диаметров перевальной точки не будет. Расчетную длину примем равной 50 км.  Рисунок 2. Сжатый профиль трассы и гидравлические уклоны разных диаметров 5.5Определение полной потери напора Полную потерю напора в трубопроводе определим по формуле: где: 1,01 – коэффициент, учитывающий потери напора в местных сопротивлениях; Δhкон– величина подпора, необходимого в конечной точке трассы (примем 30 м); ∆z – разность отметок конца (или перевальной точки, если такая имеется на трассе трубопровода) и начала трубопровода; Lрас – расчетная длина трубопровода. Напор, развиваемый одной насосной станцией, должен быть не больше допустимого из условия прочности:    5.6Определение числа насосных станций Число насосных станций n определим приближенно по формуле: где: Hст – напор на выходе насосной станции, который должен быть не больше допустимого; Δh– дополнительный напор, слагаемый из потерь в коммуникациях станции и величины передаваемого давления, требуемого для обеспечения работы основных насосов без кавитации. Согласно таблице 4.6 [3] Δh = 45 м; H–полная потеря напора в трубопроводе. Оптимальное количество станций – n = 3, т. к. станции необходимо располагать на расстоянии 90 – 150 км друг от друга. 6. Определение капитальных, эксплуатационных и приведенных затрат 6.1 Расчет капитальных затрат Капитальные затраты K вычислим по формуле:  , ,где: km - поправочный коэффициент, учитывающий надбавку на топографические условия трассы. Согласно таблице 10 [3]  – дополнительные капитальные вложения, учитывающие территориальный район прохождения трассы; – дополнительные капитальные вложения, учитывающие территориальный район прохождения трассы;L Для D1 = 529 мм: Для D2 = 720 мм: Для D3 = 820 мм: 6.2Расчет затрат на электроэнергию  , ,где: Зэ – затраты на электроэнергию; G– годовой объем перекачки по трубопроводу, т/год; Hст– дифференциальный напор, развиваемый одной станцией, м; Кс– коэффициент, учитывающий снижение расхода электроэнергии при сезонном регулировании перекачки (примем Кс = 1); ηн и ηэ– КПД насоса и электродвигателя. Nс– расход электроэнергии на собственные нужды насосной станции,Nс = 1,5–2·10 Сэ– стоимость 1 кВт·ч электроэнергии. Примем по таблице 14 [3] Сэ = 0,0128 у. е.; n – количество станций. ДляD1 = 529 мм:  ДляD2 = 720 мм:  ДляD3 = 820 мм:  6.3 Расчет эксплуатационных затрат Эксплуатационные затраты рассчитаем по формуле: Kл– капитальные вложения в линейную часть с учетом всех поправочных коэффициентов; Kл= Kст– капитальные вложения в насосные станции с учетом всех поправочных коэффициентов. Кст= [Сгнс + Спс ·(nст – 1)]·kт; α α α α Зт– затраты на воду, смазку, топливо (5 тыс. у. е./год); Зз– заработная плата (80 тыс. у. е./год на одну станцию); Зэ – затраты на электроэнергию; П– прочие расходы (примем 25% от зарплаты, т.е. 20 тыс. у. е./год). ДляD1 = 529 мм: Kл = Кст = Kл = Кст = Kл = Кст = Приведенные затраты определяем по формуле: где: ДляD1 = 529 мм: ДляD2 = 720 мм: ДляD3 = 820 мм: Поскольку приведенные затраты оказались меньше для второго варианта, то мы можем объективно оценить, что трубопровод с диаметром 720 является наиболее экономически выгодным. 7. Выбор основного оборудования По заданной пропускной способности Q= 1972 м где Находим число Re на выходе из колеса по формуле: где Определим переходное значение параметра Рейнольдса: где ns – коэффициент быстроходности насоса. По приложению 9 [1] для насоса НМ 2500–230 ns = 117. Поправочные коэффициенты в нашем случае равны 1,0 [3], и Re>Reпер, то характеристики насоса при работе на нефти остаются такими же, как на воде, т.е. пересчет характеристики не требуется. Подбирают электродвигатели для насосов, исходя из потребной мощности, рассчитываемой по формуле: где Nн– мощность электродвигателя, кВт; Hн – напор, развиваемый насосом, м; Q – подача насоса, g – ускорение свободного падения; ηн – КПД насоса, в долях единицы (ηн=0,86). Подбираем марку электродвигателя – СТД-2000–2 (N=2000кВт). Для создания на входе основного насоса напора, необходимого для безкавитационной работы, устанавливаем подпорный насос, напор этого насоса должен быть не менее: где: Для насоса НМ 2500–230 имеем: Для обеспечения заданного расхода основного насоса и его безкавитационной работы выбираем в качестве подпорного насос НМП-2500–74 с электродвигателем ДС – 118/44–6 мощностью 800 кВт. Таким образом чтобы перекачать нефть с заданной производительностью на расстояние 442 км с диаметром нефтепровода 720 мы установим на каждой станции по 3 последовательно соединенных между собой насоса НМ2500–230. Получили, что на головной нефтеперекачивающей станции последовательно соединены 2 насоса НМ 2500–230 (1 в резерве) и 1 подпорный НМП 2500–74 (1 в резерве), а на промежуточных – 2 насоса НМ 2500–230. |