Курсовой проект. Курсовой проект выполняется с целью закрепления и систематизации знаний и умений, полученных при изучении профессионального модуля.

Скачать 220 Kb. Скачать 220 Kb.

|

Введение Курсовой проект выполняется с целью закрепления и систематизации знаний и умений, полученных при изучении профессионального модуля. А также развития навыков самостоятельного решения задач, связанных с разработкой технологии монтажа, технологической эксплуатации и ремонта реактора. Задачей проектирования является расширение навыков пользования ГОСТами, справочной литературой, нормативными документами, методиками расчета, принятие решений по выбору вариантов технологического исполнения. Реакторы широко используют во всех отраслях промышленности для смешивания химических веществ. 1 Обзор конструкций аппаратов данного типа. Принцип устройства и работы разрабатываемого аппарата. Химический реактор – агрегат для проведения химических реакций объемом от нескольких миллилитров до сотен кубометров. Химические ректоры для проведения различных процессов друг от друга по конструктивным особенностям, размеру внешнему виду. Однако, несмотря на существующие различия, можно выделить общие признаки классификации реакторов, облегчающие систематизацию сведений о них, составления математического описания и выбора метода расчета. Наиболее употребимы следующие признаки классификации химических ректоров и режимов их работы: Режим движения реакционной среды (гидродинамическая обстановка в реакторе); Условия в теплообменном реакторе; Фазовый состав реакционной смеси; Способ организации процесса; Характер изменения параметров процесса во времени; Конструктивные характеристики. Классификация реакторов по гидродинамической обстановке. В зависимости от гидродинамической обстановки можно разделить все реакторы на реакторы смешения и вытеснения. Реакторы смешения – это ёмкостные аппараты с перемешивающей механической мешалкой и циркуляционным насосом. Реакторы вытеснения – трубчатые аппараты, имеющий вид удлинённого канала. В трубчатых реакторах перемешивание имеет локальных характер и вызывается неравномерностью распределения скорости потока и её флуктуациями, а также завихрениями. В теории химических реакторов обычно сначала рассматривают два идеальных аппарата: ректор идеального, или полного, смешения и ректор идеального, или полного, вытеснения. Классификация по условиям теплообмена. Протекающая в реакторах химические реакции сопровождаются тепловыми эффектами (это тепловые эффекты химических реакций и сопровождающих их химических явлений, таких, например, как процесс растворения, кристаллизация, испарение и т.п.). Вследствие выделения или поглощения теплоты изменяется температура и возникает разность температур между реактором и окружающей средой, а в определенных случаях температурный градиент внутри реактора. Перемешивание в аппарате можно достичь двумя способами. Первый способ – химическое перемешивание, которое обеспечивается подачей газа под давлением в слой жидкости (барботаж). Данный способ имеет невысокие затраты, но нельзя использовать с некоторыми жидкостями. Второй способ – механическое перемешивание, обеспечивается за счет специальных устройств. Большим достоинством данного способа является возможность перемешивать любые вещества, но обслуживание и ремонт перемешивающих устройств имеют затраты. В зависимости от числа оборотов мешалки условно делят на тихоходные и быстроходные. К тихоходным относят лопастные, рамные, якорные и листовые, имеющие число оборотов не более 80-100 об/мин. К быстроходным – турбинные и пропеллерные мешалки. Механические перемешивающие устройства состоят из трех основных частей: собственно из мешалки, вала и привода. Мешалка является рабочим элементом устройства, закрепляемым на вертикальном, горизонтальном или на наклонном валу. Привод может быть осуществлен либо непосредственно от электродвигателя (для быстроходных мешалок), либо через редуктор или клиноременную передачу. По устройству лопастей различают мешалки лопастные, пропеллерные, турбинные и специальные. По типу создаваемого мешалкой потока жидкости в аппарате различают мешалки, обеспечивающие тангенциальное, радиальное, осевое и смешанное течение. При тангенциальном течении жидкость в аппарате движется преимущественно по концентрическим окружностям, параллельным плоскости вращения мешалки. Качество перемешивания будет наихудшим, когда скорость вращения жидкости будет равна скорости вращения мешалки. Радиальное течение характеризуется направленным течением жидкости от мешалки к стенкам аппарата перпендикулярно оси вращения мешалки. Осевое течение жидкости направлено параллельно оси вращения мешалки. В промышленных аппаратах с мешалками возможны различные сочетания этих типов течения. Тип создаваемого потока, а также конструктивные особенности мешалок определяют их области применения. При высоких скоростях вращения мешалок перемешиваемая жидкость вовлекается в круговое движения и вокруг вала образуется воронка, глубина которой увеличивается с возрастанием числа оборотов и уменьшением плотности и вязкости среды. Для предотвращения образования воронки в аппарате помещают отражательные перегородки, которые, кроме того, способствует возникновению вихрей и увеличению турбулентностью системы. Образование воронки можно предотвратить и при полном заполнении аппарата, т.е. при отсутствии воздушной прослойки между перемешиваемой жидкостью и крышкой аппарата, а также при установке вала мешалки эксцентрично к оси аппарата или применении аппарата прямоугольного сечения. Помимо этого, отражательные перегородки устанавливают во всех случаях при перемешивании в системах газ – жидкость. Применение отражательных перегородок, а также эксцентричное или наклонное расположение вала мешалки приводит к увеличению потребляемой ею мощности. Типы мешалок: Лопастные Лопастные мешалки применяют для перемешивания жидкостей с небольшой вязкостью (до 0,1 Па . с), растворения и суспензирования твердых веществ с малым удельным весом, а также для грубого смешения жидкостей вязкостью меньше 20 Па . с. Лопастные мешалки отличаются простотой конструкции и низкой стоимостью изготовления. Наиболее просты по устройству мешалки с плоскими лопастями из полосовой или угловой стали, установленные перпендикулярно или наклонно к направлению их движения. Частота вращения таких мешалок колеблется от 18 до 80 об/мин, при увеличении частоты вращения выше указанной, эффективность перемешивания резко снижается. Диаметр лопастей составляет 0,7 диаметра сосуда, в котором работает мешалка. К недостаткам лопастных мешалок относятся - малая интенсивность перемешивания густых и вязких жидкостей, а также полная непригодность для перемешивания легко расслаивающихся веществ, для быстрого растворения, тонкого диспергирования и получения суспензий, содержащих твердую фазу с большим удельным весом. Пропеллерные Пропеллерные мешалки (рисунок 1). Плоские лопасти мешалок, поверхность которых перпендикулярна направлению движения перемешиваемой жидкости, не могут обеспечить хорошего перемешивания во всех слоях жидкости, так как создают в ней главным образом только горизонтальные токи. При использовании пропеллерных мешалок, частицы жидкости при перемешивании отталкиваются в любом направлении, в результате возникают встречные токи, способствующие интенсификации перемешивания.  Рисунок 1 – Пропеллерная мешалка 1-корпус аппарата; 2-вал; 3-пропеллер; 4-диффузор Для улучшения циркуляции перемешиваемой жидкости пропеллерную мешалку часто устанавливают в диффузоре, последняя представляет собой стакан, имеющий форму цилиндра или слегка усеченного конуса. Пропеллерные мешалки применяют для интенсивного перемешиваемого маловязких жидкостей, взмучивания осадков, содержащих до 10% твердой фазы с размерами до 0,15 мм, а также для приготовлении суспензий и эмульсий. Пропеллерные мешалки не пригодны для совершенного смешивания жидкостей значительной вязкости (более 0,6 Па . с) или жидкостей, включающих твердую фазу большого удельного веса. Турбинные Турбинные мешалки применяют для интенсивного перемешивания и смешения жидкостей с вязкостью до 10 Па . с для мешалок открытого типа и до 50 Па . с для мешалок закрытого типа, для тонкого диспергирования, быстрого растворения или выделения осадков в больших объемах (5 - 6  и более). Эти мешалки используют для взмучивания осадков в жидкостях, содержащих до 60% твердой фазы (мешалки открытого типа) и более (мешалки закрытого типа), причем максимальные размеры твердых частиц до 1,5 мм для мешалок открытого типа и до 2,5 мм для мешалок закрытого типа. и более). Эти мешалки используют для взмучивания осадков в жидкостях, содержащих до 60% твердой фазы (мешалки открытого типа) и более (мешалки закрытого типа), причем максимальные размеры твердых частиц до 1,5 мм для мешалок открытого типа и до 2,5 мм для мешалок закрытого типа.Мешалка состоит из одного или нескольких центробежных колес (турбинок), укрепленных на вертикальном валу. Турбинные мешалки могут быть двух типов: открытого (рисунок 2 а, б, в) и закрытого (рисунок 2 г) типов. Закрытые мешалки устанавливают внутри направляющего аппарата, представляющего собой неподвижное кольцо с лопатками, последние изогнуты под углом, изменяющимся от 45° до 90°. При частоте вращения 100 – 350 об/мин турбинные мешалки обеспечивают интенсивное перемешивание жидкости. Недостатки мешалок этого типа – относительная сложность конструкции и высокая стоимость изготовления.  Рисунок 2 – Турбинные мешалки: а) открытая с прямыми лопатками; б) открытая с криволинейными лопатками; в) открытая с наклонными лопатками; г) закрытая с направляющим аппаратом: 1- турбинная мешалка; Нормализованные турбинные мешалки имеют диаметр турбин 400, 500, 600 и 800 мм. Для перемешивания жидкостей вязкостью не более 10 Па . с, а также для перемешивания в аппаратах, обогреваемых с помощью рубашки или внутренних змеевиков, в тех случаях, когда возможно выпадение осадка или загрязнение теплопередающей поверхности, применяют якорные (рисунок 3а) или рамные (рисунок 3б) мешалки. Они имеют форму, соответствующую форме аппарата и диаметр, близкий к внутреннему диаметру аппарата или змеевика. При вращении эти мешалки очищают стенки и дно аппарата от налипающих загрязнений. Листовые Листовые мешалки (рисунок 3) имеют лопасти большей ширины, чем у лопастных мешалок, и относятся к мешалкам, обеспечивающим тангенциальное течение перемешиваемой среды. Кроме чисто тангенциального потока, который является преобладающим, верхние и нижние кромки мешалки создают вихревые токи, подобные тем, которые возникают при обтекании жидкостью плоской пластины с острыми краями. При больших скоростях вращения листовой мешалки на тангенциальный поток накладывается радиальное течение, вызванное центробежными силами.  Рисунок 3 – Листовая мешалка Листовые мешалки применяют для перемешивания маловязких жидкостей (вязкостью менее 0,05 Па . с), интенсификации процессов теплообмена, при проведении химической реакции в объеме и растворении. Специальные мешалки К этой группе относятся мешалки, имеющие более ограниченное применение, чем мешалки рассмотренных выше типов. Барабанные Барабанные мешалки (рисунок 4) состоят из двух цилиндрических колец, соединенных между собой вертикальными лопастями прямоугольного сечения. Высота мешалки составляет 1,5 -1,6 ее диаметра. Мешалки этой конструкции создают значительный осевой поток и применяются (при отношении высоты столба жидкости в аппарате к диаметру барабана не менее 10) для проведения газо - жидкостных реакций, получения эмульсий и взмучивания осадков.  Рисунок 4 – Барабанная мешалка Дисковые Дисковые мешалки (рисунок 5) представляют собой один или несколько гладких дисков, вращающихся с большой скоростью на вертикальном валу. Течение жидкости в аппарате происходит в тангенциальном направлении за счет трения жидкости о диск, причем сужающиеся диски создают также осевой поток. Иногда края диски делают зубчатыми. Диаметр диска составляет 0,1 - 0,15 диаметра аппарата. Окружная скорость равна 5 - 35 м/с, что при небольших размерах диска соответствует очень высоким числам оборотов. Потребление энергии колеблется от 0,5 кВт для маловязких сред, до 20 кВт для вязких смесей. Дисковые мешалки применяют для перемешивания жидкостей в объемах до 4  . .

Вибрационные мешалки имеют вал с закрепленными на нем одним или несколькими перфорированными дисками (рисунок 5). Диски совершают возвратно-поступательное движение, при котором достигается интенсивное перемешивание содержимого аппарата. Энергия, потребляемая мешалками этого типа, невелика. Они используются для перемешивания жидких смесей и суспензий преимущественно в аппаратах, работающих под давлением. Время, необходимое для растворения, гомогенизации, диспергирования при использовании вибрационных мешалок, значительно сокращается. Поверхность жидкости при перемешивании этими мешалками остается спокойной, воронки не образуется. Вибрационные мешалки изготовляются диаметром до 0,3 м и применяются в аппаратах емкостью не более 3  . .

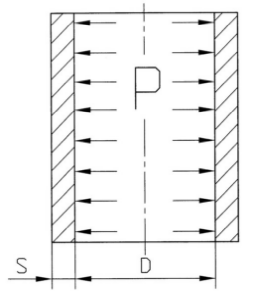

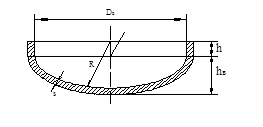

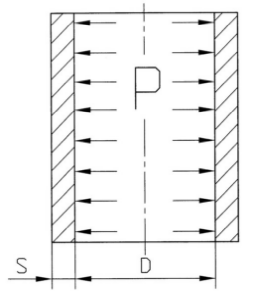

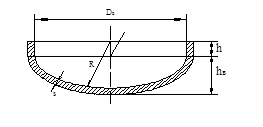

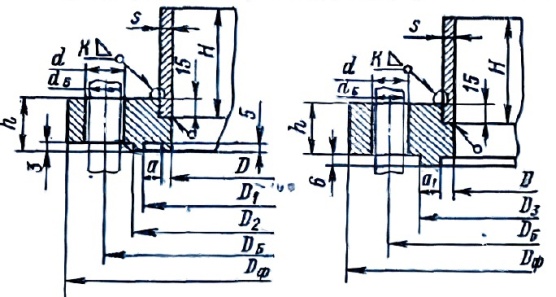

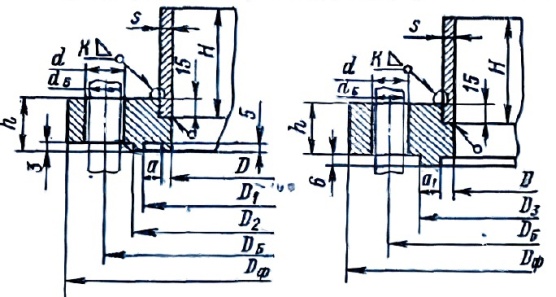

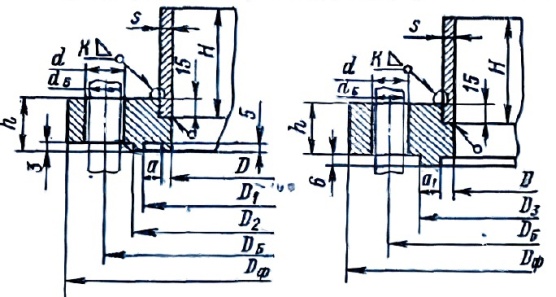

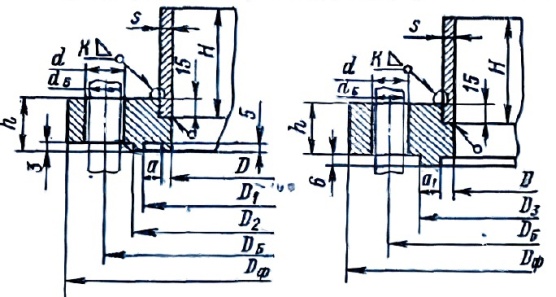

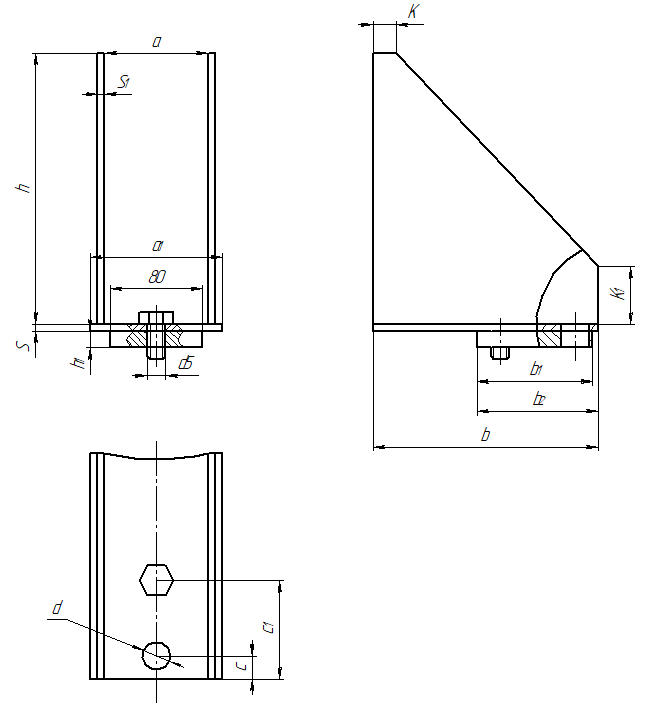

Рисунок 6 - Устройство дисков вибрационных мешалок Выбор того или иного типа мешалок определяется целевыми назначением перемешивающих устройств и конкретными условиями протекания процесса. Какие-либо четкие рекомендации по этому вопросу не могут быть сформулированы. Поэтому при выборе того или иного типа перемешивающего устройства можно использовать ориентировочные характеристики условий целесообразного применения различных типов мешалок. Принцип устройства и работы разрабатываемого аппарата Конструкция растворителя представляет собой вертикально расположенный аппарат, установленный в межэтажном перекрытии на опорах-лапах в количестве четырех штук. Состоит из цилиндрической обечайки, приваренного эллиптического днища и съемной эллиптической крышки на фланцевом соединении с уплотнительной поверхностью шип-паз, так как среда в аппарате коррозионная, ядовитая. Материал аппарата изготовлен из стали 12Х18Н10Т. Корпус заключен в рубашку, по которой идет теплоноситель(пар) с температурой 160 0C, используется для нагрева и поддержания температуры в аппарате. Реактор снабжен перемешивающим устройством в виде четырехъярусной листовой мешалки с отверстиями для увеличенного массообмена. Мешалки закреплены на валу с помощью шпоночного соединения. Вращение мешалки осуществляется с помощью электродвигателя через понижающий редуктор. В стойке привода установлены муфта, подшипники качения и сальниковое уплотнение. Муфта служит для соединения двух валов, расположенных на одной оси. Подшипники качения устанавливают парой, они обеспечивают вертикальность и центровку вала, а так же для сглаживания вращения. На входе вала обязательно предусматривают сальниковое уплотнение обеспечивающие герметичность. Вал закреплен на концевой опоре. Для поддержания температуры внутри закреплен змеевик по которому идет теплоноситель, в качестве теплоносителя используется пар, при этом подача и вывод теплоносителя в змеевик осуществляется через штуцер, расположенный в крышке. На крышке аппарата для подачи опасных веществ установлен сифон, он предотвращает разбрызгивание вещества и накапливание статического электричества. На крышке дополнительно расположены технологические штуцера для ввода и вывода вещества, люк для отбора проб, люк-лаз для проведения работ внутри аппарата. В днище аппарата установлен спускной клапан. 2 Расчетная часть 2.1 Прочностные расчеты основных элементов машины (аппарата) Исходные данные: Материал аппарата - корпуса сталь 08Х22Н6Т рубашки сталь 08Х22Н6Т Рабочее давление - в корпусе 0.1 МПа - в рубашке 0.6 МПа Рабочая температура - в корпусе 60 °С - в рубашке 200 °С Среда в аппарате - в корпусе ядовитая, пожароопасная - в рубашке водяной пар Диаметр аппарата - в корпусе 2600 мм - в рубашке 2800 мм Высота аппарата 6219 мм Коэффициент прочности сварного шва 0,9 Штуцера: -Вход продукта Dy: 50 мм -Выход продукта Dy: 100 мм - Вход в змеевик Dy: 50 мм - Выход из змеевика Dy: 50 мм - Вход пара Dy: 80 мм - Вход конденсата пара Dy: 32 мм - Выход конденсата Dy: 80 мм -Люк-лаз Dy: 450 мм -Воздушник Dy: 100 мм -Вакуум Dy: 100 мм 2.1.1 Расчет обечайки  Рисунок 7 - Расчетная схема обечайки Расчетная толщина стенки обечайки определяется по формуле (1)  (1) (1)где D-внутренний диаметр аппарата, м; PR-расчетное давление, МПа; PR=Р + 0,2 Мпа; PR=0,1 + 0,2 = 0,3 МПа; [σ]-допускаемое напряжение, МПа; φ-коэффициент прочности сварного шва. Определяем допускаемое напряжение по таблице 1.4 Значение температуры в таблице нет, поэтому пользуемся формулой интерполяции  , МПа (2) , МПа (2)где: t = 60  08Х22Н6Т 08Х22Н6Тt1 = 20   t2 = 100    = 223,5 МПа = 223,5 МПаОпределяем расчетную толщену стенки по формуле (1) SR =  = 0,00194 м = 0,00194 мИсполнительная толщина стенки определяется по формуле (3)  (3) (3)где SR-расчетная толщина стенки корпуса, м; с-суммарная прибавка на коррозию, м;  с1 – коэффициент прибавки на коррозию, м с1=0,001м с2 – технологическая прибавка, м с2=0,005мм с3 – прибавка на минусовой допуск, м с3=0мм с=0,001+0,005+0=0,006мм Определяем исполнительную толщину стенки по формуле (2): S=0,00194+0,006=0,00794 м С учетом осевой сжимающий нагрузки принимаю: S=0.08 м Проверочный расчет на допускаемое внутреннее давление определяется по формуле (4)  (4) (4)  0,3 МПа ˃ 0,1 МПа- Условие прочности выполняется. 2.1.2 Расчет эллиптического днища  Рисунок 8 - Расчетная схема эллиптического днища Расчетная толщина днища определяется по формуле (4)  (5) (5)где: PR=Р + 0,2 Мпа; PR=0,1 + 0,2 = 0,3 МПа; R=D-радиус кривизны в вершине днища, м [Ϭ]- допускаемое напряжение Значение температуры в таблице нет, поэтому пользуемся формулой интерполяции  , МПа (6) , МПа (6)где: t = 60  08Х22Н6Т 08Х22Н6Тt1 = 20   t2 = 100    МПа МПаОпределяем расчетную толщину стенки по формуле (5):  Исполнительная толщина стенки днища определяется по формуле (7)  (7) (7)где Sд-расчетная толщина днища, м; с=с1+с2+с3; м с1=0,001м с2=0,005мм с3=0мм с=0,001+0,005+0=0,006 Определяем исполнительную толщину стенки по формуле (7): Sд=0,00193+0,006=0,00793 м Исходя из осевой нагрузки принимаем: SД=0,08 м Исходя из предыдущего опыта принимаем: SД=0,018 м Проверочный расчет на допускаемое внутренне давление определяется по формуле (8)  (8) (8)  1,8 МПа ˃ 0,1 МПа - Условие прочности выполняется. 2.1.3 Расчет обечайки рубашки  Рисунок 9 - Расчетная схема обечайки рубашки Расчетная толщина стенки обечайки определяется по формуле (1)  (1) (1)где D-внутренний диаметр аппарата, м; PR-расчетное давление, МПа; PR=Р + 0,2 Мпа; PR=0,6 + 0,2 = 0,8 МПа; [σ]-допускаемое напряжение, МПа; φ-коэффициент прочности сварного шва. Определяем допускаемое напряжение по таблице Допускаемое напряжение для марки стали 08Х22Н6Т при заданной температуре 200CO равно 193 МПа. Определяем расчетную толщену стенки по формуле (1) SR =  = 0.00646 м = 0.00646 мИсполнительная толщина стенки определяется по формуле (2)  (2) (2)где SR-расчетная толщина стенки корпуса, м; с-суммарная прибавка на коррозию, м;  с1 – коэффициент прибавки на коррозию, м с1=0,001м с2 – технологическая прибавка, м с2=0,005мм с3 – прибавка на минусовой допуск, м с3=0мм с=0,001+0,005+0=0,006мм Определяем исполнительную толщину стенки по формуле (2): S=0,00646 +0,006=0,01246 м Принимаем S=0,014 м Проверочный расчет на допускаемое внутреннее давление определяется по формуле (3)  (3) (3)  0,98 МПа ˃ 0,8 МПа – Условие прочности выполняется. 2.1.4 Расчет днища рубашки  Рисунок 10 -Расчетная схема эллиптического днища Определяем расчетную толщину стенки по формуле (4)  (4) (4) Определяем исполнительную толщину стенки по формуле (5)  (5) (5)Sд=0,00645+0,006=0,01245м Принимаем SД=0,014 м Проверочный расчет на допускаемое внутренне давление определяется по формуле (6)  (6) (6)  0,98 МПа ˃ 0,8 МПа - Условие прочности выполняется. 2.1.5 Расчет фланцевого соединения Подбираем фланцевое соединение на штуцер вход продукта с уплотнительной поверхностью шип-паз.  Рисунок 11 - Расчетная схема фланца Выбиваем габариты фланцевого соединения на штуцер по таблице [2, с.213] Dу=50 мм; Py=0,25 МПа; Ø 57*3; ГОСТ 12820-80 Dф=140 мм; Dб=110 мм; D1=90 мм; h=10 мм; ho=3 мм; d=14 мм; z=4шт; dб=М12 S=3 мм; Dн=57 мм. Фланцевое соединение снабжают прокладкой вид которой подбирают по таблице 13.28 [,с.265] Для фланца на штуцер входа продукта выбираем прокладку поранит ГОСТ 7338-90 Средний диаметр прокладки определяется по формуле:  м (8) м (8) м мПодбираем фланцевое соединение на штуцер выход продукта с уплотнительной поверхностью шип-паз.  Рисунок 3-Расчетная схема фланца Выбираем габариты фланцевого соединения на штуцер по таблице 13.3 [, с.217] Dу=100 мм; Py=0,25 МПа; Ø 108*5; ГОСТ 12820-80 Dф=205 мм; Dб=170 мм; D1=148 мм; D3= D2-1мм=138-1=137 мм; h=11 мм; ho=3 мм; d=18 мм; z=4шт; dб=М16 S=5 мм; Dн=108 мм; а1=11 мм. А= а1-1мм=11-1=10 мм Фланцевое соединение снабжают прокладкой вид которой подбирают по таблице 13.28 [,с.265] Для фланца на штуцер выход продукта выбираем прокладку поранит ГОСТ 7338-90 Диаметр прокладки средний определяется по формуле (8):  м м = = = 20 мм = 20 ммПодбираем фланцевое соединение на люк-лаз с уплотнительной поверхностью шип-паз  Рисунок 3-Расчетная схема фланца Выбираем габариты фланцевого соединения на штуцер по таблице 13.3 [, с.217] Dу=450 мм; Py=0,25 МПа; Ø426*1; ГОСТ 12820-80 Dф= 640 мм; Dб= 600 им; D1= 570 мм; D3= D2 – 1 мм = 562 – 1= 561 мм ; h= 19 мм; ho = 4 мм; d = 23 мм; z = 16 шт; dб = М20 S = 8 мм; Dн= 478 мм; a1= 11 мм; a = a1 – 1 мм = 11 – 1 = 10 мм. Фланцевое соединение снабжают прокладкой вид которой подбирают по таблице 13.28 [,с.265] Для фланца на штуцер люк-лаз выбираем прокладку поранит ГОСТ 7338-90 Диаметр прокладки средний определяется по формуле (8): Dпс=  Dпс=  Подбираем фланцевое соединение на штуцер змеевика вход-выход теплоносителя с уплотнительной поверхностью шип-паз.  Рисунок 3-Расчетная схема фланца Выбираем габариты фланцевого соединения на штуцер по таблице 13.2 [, с.213] Dу=50 мм; Py=0,6 МПа; ГОСТ 12820-80 Dф= 140 мм; Dб= 110 им; D1= 90 мм; h=12 мм; ho=3 мм; d = 14 мм; z= 4 шт; dб= М12 S= 3 мм; Dн= 57 мм; Фланцевое соединение снабжают прокладкой вид которой подбирают по таблице 13.28 [,с.265] Для фланца на штуцер входа-выхода теплоносителя выбираем прокладку поранит ГОСТ 7338-90 Диаметр прокладки средний определяется по формуле:  (8) (8) 2.1.6 Расчет опор вертикального аппарата  Рисунок 12 -Расчетная схема опоры Для аппарата, установленного вертикально в межэтажном перекрытии используют опоры-лапы. Подбор опор проводится с учетом веса аппарата Максимальная масса аппарата определяется по формуле:  , кг (25) , кг (25)Gв = 17320 кг;  Нагрузка аппарата на 4 опоры определяем по формуле:  , кН (26) , кН (26)где z - количество опор  = 43,3 кН = 43,3 кНПодбираем опоры-лапы тип 2 в количестве 4 шт, с нагрузкой на одну опору 63 кН по таблице 14.1 [1, с.274] a=185 мм; a1=230 мм; а2=150 мм; b=380 мм; b1=170 мм; b2=160 мм; c= 60 мм; c1= 130 мм; h= 470 мм; h1= 24 мм; S1= 12 мм, K= 35 мм; K1= 100 мм; d= 35 мм; dб=М30; fmax= 210 мм Опора 2-10000 ОСТ 26-665-79. 3 Организация ремонта аппарата. Плановый ремонт обеспечивает высокую надежность оборудования при наименьших трудовых и материальных затратах и минимальном непроизводственном простое. Таблица 1 – график ППР

Ремонт – комплекс операций по восстановлению работоспособности оборудования или его исправлению, а также восстановление ресурса оборудования. В соответствии с особенностью повреждения и износа деталей и узлов оборудования, а также в зависимости от трудоемкости ремонтных работ предусматривают следующие виды ремонтов: - текущий (ТР) - средний (СР) - капитальный (КР) Текущий ремонт растворителя призван восстановить работоспособность отдельных быстроизнашивающихся узлов растворителя, таких как: - сальниковое уплотнение вала - подшипники качения их не ремонтируют - уплотнение фланцевых соединений - проводят ревизию арматуры. Объем и сложность ремонтных операций сравнительно невелики. Текущий ремонт, как правило, производится на месте, где установлен растворитель. Текущие ремонты выполняются слесарями ремонтной бригады участка или цеха под руководством бригадира или цехового механика. Продолжительность текущих ремонтов устанавливается заранее по каждому цеху годовым графиком ППР. При этом учитывают, что длительность текущих ремонтов должна укладываться в пределы нерабочего времени, а если неизбежен простой оборудования, то он не должен превышать установленных норм. Объем текущего ремонта составляет около 20% от капитального. Для некоторых предприятий целесообразно введение категории среднего ремонта, который по объему производимых работ, продолжительности и повторяемости занимает промежуточное положение между ТР и КР. При небольшом увеличении объема ТР можно удлинить срок службы аппарата между двумя КР, то есть обеспечить более благоприятные производственные условия с экономией сил и средств. Средний ремонт, выполняемый в соответствии с ведомостью дефектов, сопровождается частичной разборкой аппарата и производится ремонтной бригадой, за которой закреплен данный аппарат. Работы, выполняемые при среднем ремонте: - регулировка работы донного клапана - выверка расположения вала и электродвигателя - замена и восстановление изношенных деталей, таких как секции змеевиков, сифон, спускной клапан, привод мешалок, который при каждом ремонте подвергают ревизии: проверяют люфты в зацеплениях и подшипниках, а также центровку осей вала и электродвигателя. Особое внимание обращают на исправность системы подачи смазки. Этим ремонтом охватывают детали, срок службы которых примерно равен периоду между двумя средними ремонтами или меньше его. Объем среднего ремонта составляет 50-60% от капитального. Руководит работами цеховой механик. При среднем ремонте допускается простой оборудования в пределах нормы. Капитальный ремонт растворителя наибольший по объему плановый ремонт, при котором растворитель подвергается разборке в объеме, необходимом для выяснения его состояния (в том числе полного разбора) и производится ремонт или замена всех без исключения износившихся деталей и узлов. Этот ремонт отличается продолжительностью проведения и малой частотой повторения. Результатом КР должно явиться восстановление первоначальных характеристик растворитель. Во время КР оборудование можно заменить целиком, если его восстановление невозможно, либо связано с неоправданно высокими затратами или оборудование морально устарело. При КР часто проводят модернизацию оборудования. В объем КР входят следующие основные работы: - полный объем работ, входящих в состав ТР; - полная разборка и замена или восстановление всех изношенных деталей и узлов, таких как двухъярусная турбинная мешалка, ее ремонтируют вследствие износа или поломок деталей и узлов. Для ремонта прибегают к сварке, наплавке, замене шпонок и крепежных деталей и т.д. Если наплавляются поверхности, сопрягающиеся с валом, то их до сборки подвергают механической обработке; Вал ремонтируют вследствие износа посадочных мест шеек валов, шпоночных канавок, появления изгиба вала. Способ ремонта изношенного вала выбирают в зависимости от характера и размеров дефекта, а также технической оснащенности ремонтной базы. При установке вала после ремонта его необходимо выверить, чтобы он занимал правильное положение в пространстве по отношению к базовой детали. - полная выверка и центровка машины - проводят послеремонтные испытания, которые нужны для проверки работоспособности всех механизмов. Техническое обслуживание – комплекс работ для поддержания работоспособности оборудования между ремонтом. ТО проводится эксплуатирующим персоналом (аппаратчики, операторы) и дежурным персоналом (дежурный КИП, слесарь, электрик) под руководством начальника смены либо мастера. Ежесменное ТО является основным профилактическим мероприятием, призванным обеспечить надежную работу оборудования между ремонтами. Основные работы, которые выполняются при ЕО: - внешний осмотр - чистка, обтирка, смазка - подтяжка сальников и крепежа - проверка подшипников - проверка фланцевых соединений - проверка заземления. ЕО осуществляется, как правило, без остановки оборудования. Выявленные дефекты фиксируются в сменном журнале. Сущность ППР (планово-предупредительный ремонт) заключается в том, что все виды ремонта планируются и выполняются в строго установленный ремонт. Кроме того особенно для вспомогательного оборудования применяется система ремонтов по техническому состоянию. Виды и сроки ремонтов по техническому состоянию определяются во время технических осмотров. Сдача оборудования в ремонт осуществляется по письменному распоряжению начальника цеха, в котором указана дата, время остановки оборудования, ответственные лица (заместитель начальника цеха, механик). Подготовка растворителя к ремонту выполняется по следующим пунктам: - спустить давление - освободить от продукта - промыть (провести дегазацию или нейтрализацию, потом вода) - пропарить - продуть воздухом или инертным газом - взять пробы воздуха на анализ. Оборудование готовится к ремонту эксплуатирующим персоналом. Оборудование должно быть отключено от коммуникаций (с помощью заглушек), обесточено (выключить рубильник, вынуть пробки, вешается табличка «не включать работают люди»). 3.1 Технология ремонта детали Наиболее часто изнашивающими деталями в данном растворителе являются прокладки на штуцерах, подшипники, сальниковое уплотнение вала. Наиболее подробное описание ремонта изнашивающей детали, разберем на примере ремонта шейки вала. Дефекты на шейке вала могут возникать при различных видах износа подшипника. Определить место дефекта и вид можно только после полной подготовки аппарата к ремонту, его разборке и выбивания подшипников. На шейке вала могут образовываться неровности, заусенцы, канавки, которые необходимо удалить. Для этого вал устанавливают и закрепляют в станок и протачивают шейку вала для удаления дефектов. При этом диаметр вала уменьшается и поэтому наплавляют новый металл. Место наплавки необходимо обточить и шлифовать до номинального диаметра вала. После обработки необходимо провести закалку. Затем установить новую пару подшипников и собрать привод с крышкой аппарата, после чего устанавливаем в аппарат. Проверяем на холостом ходу в нейтральной среде. 4 Организация монтажа аппарата В зависимости от организации монтажных работ они делятся на - на комплектно-блочный, крупноблочный и поточно-узловой. Комплектно-блочный метод монтажа оборудования связан с максимальным переносом работ с монтажной площадки в условиях промышленного производства на предприятия-поставщики оборудования или производственные базы монтажных организаций. Это обеспечивает поставку под монтаж агрегированного оборудования в виде комплектов блочных устройств, включающих в себя опорные и другие конструкции, обвязочные технологические трубопроводы, элементы электротехнических и автоматизированных систем. Крупноблочный метод обеспечивает минимальные сроки монтажа за счет поставки оборудования заводами-изготовителями в виде крупных транспортабельных комплектных блоков или за счет укрупнительной сборки на монтажной площадке до предоставления фронта работ по установке оборудования и коммуникаций. Поточно-узловой метод применяют при монтаже оборудования, поступающего в монтаж с низкой степенью заводской готовности (в разобранном виде). Основной принцип метода - непрерывное и равномерное производство работ, которое обеспечивается следующими организационно-техническими мероприятиями: разделение технологического процесса монтажа на операции; задание производственного ритма; разделение труда между исполнителями; совмещение операций укрупнительной сборки и монтажа во времени. Оборудование, поступающее с заводов-изготовителей в сборном виде, не требует сборочных операций при монтаже. В этом случае монтаж оборудования в проектные положения сводится в основном к его транспортированию с приобъектного склада в зону монтажа, такелажным работам внутри монтажной зоны, распаковке и расконсервации, установке на фундамент или другую опорную конструкцию, выверке в горизонтальной и вертикальной плоскостях, креплению фундаментными (анкерными) или самоанкерующимися болтами (дюбелями), испытанию на холостом ходу. Часть оборудования ввиду значительных габаритов и массы поставляют в монтаж отдельными блоками, узлами и сборочными единицами. Технология монтажа такого оборудования включает в себя следующие операции: транспортирование с приобъектного склада на площадку для укрупнительной сборки; распаковка и расконсервация; укрупнительная сборка в соответствии с ППР; такелажные работы внутри монтажной зоны; разметка и установка оборудования в проектное положение; выверка в горизонтальной и вертикальной плоскостях с проверкой плоскостности и прямолинейности, параллельности и перпендикулярности, соосности; крепление оборудования; испытания на холостом ходу. Растворитель устанавливается в межэтажном перекрытии в цеху, поэтому целесообразно использовать крупноблочный способ монтажа. Крупноблочный способ обеспечивает минимальные сроки монтажа за счет поставки оборудования заводами-изготовителями в виде крупных комплектных блоков либо укрупнительной сборки на монтажной площадке до представления фронта работ для установки оборудования и коммуникаций. Монтаж растворителя начинается со сборки аппарата из отдельных блоков на площадке для укрупнительной сборки, которые поставляются с завода-изготовителя. Затем собранный аппарат с помощью автокрана укладывается на тележку, на которой находятся подкладки из дерева. После этого тележку транспортируют к месту установки растворителя в цехе с помощью лебедки, которая установлена в цехе. Монтаж растворителя производится с помощью подвесной кран-балки. Строповку растворителя производят за монтажные крюки, которые находятся в верхней части корпуса. В качестве стропов применяют стальные канаты с органическим сердечником. С помощью кран-балки аппарат поднимают на место установки, перед установкой отверстие закрывают опорной металлоконструкцией и выверяют с помощью металлических подкладок. Предварительную выверку аппаратов на фундаментной плите производят при свободном опирании на подкладки, окончательную - при затянутых гайках фундаментных болтов. После окончательной выверки аппарата стальные подкладки прихватывают электросваркой. При центровке аппаратов с клиноременной передачей оси валов, на которых установлены шкивы, должны быть параллельны, канавки шкивов - располагаться без смещения одна относительно другой, а торцы шкивов - в одной плоскости. Правильность расположения шкивов проверяют линейкой. Заключение Выполнен курсовой проект на тему: «Разработка технологии монтажа и ремонта реактора с механическим перемешивающим устройством». Задачей проектирования являлось расширение навыков пользования ГОСТами справочной литературой, нормативными документами, методиками расчета, принятие решений по выбору вариантов технологического исполнения. В процессе работы был выполнен чертеж общего вида реактора с деталировкой и монтажный чертеж аппарата. Выполнены прочностные расчеты и проведен подбор стандартных элементов оборудования. В курсовом проекте разработана технология ремонта реактора по графику планово-предупредительных ремонтов, а также технология ремонта одной детали. Список используемой литературы Лащинский А.А., Толчинский А.Р. Основы конструирования и расчетахимической аппаратуры. Справочник – Л.: Машиностроение, 1970, с 752. Лащинский А.А. Конструирование сварных химических аппаратов / под ред. А.Р. Толчинского. – Изд. 3-е, - М.: Альянс, 2011. с 382. Криворот А.С. Конструкции и основы проектирования машин и аппаратов химичсеской промышленности. Справочник – М.: Машиностроение, 1976, с 376. СТП07510508 “Система качества предприятия. Оборудование производственное. Сиситема ТОиР завода им. Я.М. Свердлова”. | ||||||||||||||||||||||||||||||||||||||||||||||||||