Алюминий цемент өндіру және пайдалану технологиясы. Темірбай Мәди ПСК-19-1 КУРСОВАЯ. Курсты Жмыса тапсырма

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

|

| № п/п | Мекеменің, бөлімшелердің, операциялардың атауы | Жылдағы жұмыс күндерінің саны | Тәулігіне ауысым саны | Жұмыс ауысымының ұзақтығы | Пайдалану уақытының жылдық қоры | Пайдалану уақытын пайдалану коэффициенті | Жұмыс уақытының жылдық қоры сағатпен |

| 1. | Күйдіру цехы | 365 | Үш ауысым | 8 сағат | 7970 | 0,91 | 7884 |

| 2. | Ұнтақтау цехы | 262 | Екі ауысым | 8 сағат | 3952 | 0,943 | 3772,8 |

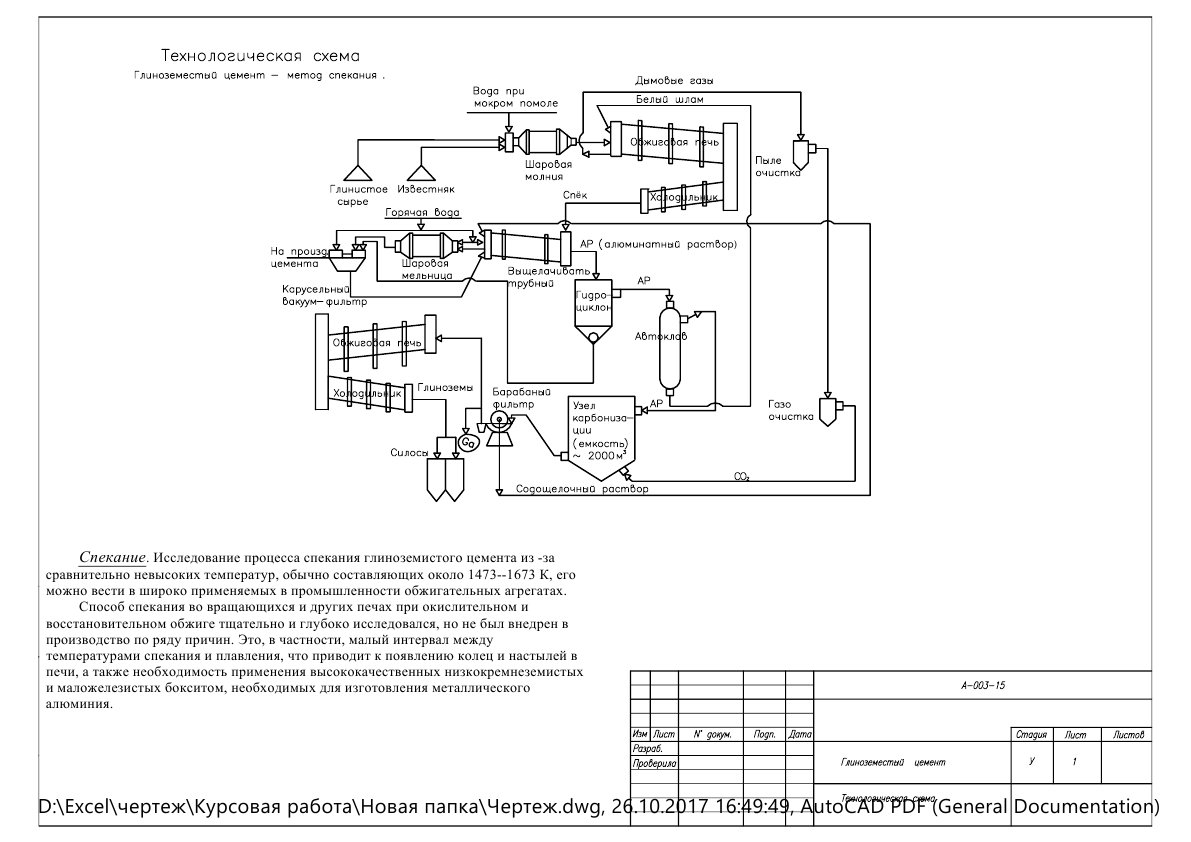

3.3 Байланыстырғыш затты өндірудің технологиялық схемасын баяндау

Бұл курстық жобада алюминий цементін өндіру үшін электр доғалы пештерді қолдану арқылы күйдіру әдісі таңдалды. Бұл әдіс жоғары өнімділікпен, жанармайға қажеттіліктің болмауымен, жоғары экологиялық тазалықпен сипатталады, бірақ көп мөлшерде электр энергиясын қажет етеді.

Алюминий цементінің шикізаты боксит және таза әктас болып табылады. Темір оксиді мен кремний қышқылының көп мөлшері бар бокситтер күйдіру әдісімен күйдіру жарамсыз. Құрғақ өндіріс әдісіне қойылатын талаптарға сәйкес бокситті кептіру қажет. Боксит табиғи ылғалдылық жағдайында, тіпті әктаспен де ұсақтау қиын.

Пісіруге дайындық. Боксит пен әктас ұнтақталғаннан кейін диірмендерде жаңа Na2CO3 содасын қосып, 40% ылғалдылықтағы целлюлозаны ала отырып, айналмалы сода ерітіндісінің ортасында ұнтақталады. Пісіру диаметрі 5-ке дейін және ұзындығы 185 метрге дейін жылытылатын құбырлы айналмалы пештерде жүзеге асырылады. Пештегі температура шламды беру нүктесінде 200-300 ° C-тан, оттықтың төгетін жерінде 1300 ° C-қа дейін көтеріледі. Қыздыру кезінде алюминий оксиді суда еритін натрий алюминатына айналады:

Al2O3 + Na2CO3 = Na2O • Al2O3 + СО

ал кремний аз еритін силикаттарға байланысады: SiO2 + 2СаО = 2СаО * SiO2. Сода Na2O • Fe2O3 түзетін Fe2O3 бокситімен де әрекеттеседі. Бұл химиялық қосылыстар жартылай балқытылған күйік кесектерін құрайды. Күйдіру пешінен кейін күйік тоңазытқыштарда салқындатылады, ірілігі 6-8 мм дейін ұсақталады және шаймалауға жіберіледі. Глиноземді алу үшін шаймалау ыстық сумен ағынды әдіспен әр түрлі құрылымдағы аппараттарда: диффузорларда, конвейерлік шаймалағыштарда және т. б. жүргізіледі. Үздіксіз жұмыс істейтін құбырлы шаймалағыштар ең жақсы болып табылады. Бункер арқылы биіктігі 26 м ыдысқа тиелетін күйік секторлық түсіргіштермен үздіксіз түсірудің арқасында төмен қарай жылжиды және қарсы су ағынымен жуылады. Натрий алюминаты суда ериді, су натрий ферритін де ыдыратады Na2O * Fe2O3 және Fe2O3 тұнбаға түседі. Шаймалау өнімдері болып табылады алюминий және құрамында Fe бар қызыл шлам Fe2O3, Al2O3, SiO2, СаО. Аздап кремний гидросиликаттар түрінде алюминий ерітіндісіне өтеді, сондықтан ерітінді кремсіз болады. Бұл жағдайда суда ерімейтін Na2O • Al2O3 • 2SiO2 • 2Н2О қосылысының кристалдары өседі (кейде ерітіндіге әк қосылады, бұл жағдайда СаО • Al2O3 • 2SiO2 • 2Н2О кристалдары пайда болады). Автоклавтардан алюминат ерітіндісі мен тұнба - ақ шламнан тұратын шлам келеді. Содан кейін ерітінді қалыңдау және сүзу арқылы ақ шламнан бөлінеді. Ақ шлам күйдіру қоспасына түседі, ал ерітінді карбонизацияға жіберіледі. Карбонизация алюминийді Al2O3 • 3H2O тұнбаға бөлу мақсатында жүзеге асырылады (карбонаттау Байер процесінде ыдырауды ауыстырады). Көміртектену көлемі 800 м3 дейінгі цилиндрлік немесе дилиндро-конустық ыдыстарда құрамында 10-14% СО2 бар пісіру пештердің пайдаланылған газдарының ерітіндісі арқылы өту арқылы жүзеге асырылады. Газдар ерітіндіні араластырады, ал СО2 натрий алюминатын ыдыратады:

Na2O • Al2O3 + СО2 + 3H2O = Al2O3 - 3H2O + Na2CO3

ал алюминий гидроксиді тұнбаға түседі. Әрі қарай, Байер әдісімен бірдей технологиялық операциялар жасалады: Al2O3 • 3H2O ерітіндіден бөлу және кальцийлеу — алюминий гидроксидін Al2O3 алюминий тотығын алу үшін құбырлы пештерде кальцийлеу арқылы дегидратациялайды. 1т глинозем алуға арналған материалдардың шамамен шығыны, т: боксит 3,2—3,6; әктас 1,35; әк 0,025; кальцийленген сода 0,19; шартты отын 1,1—1,2; электр энергиясы 800 кВт • т. Нефелиннен глинозем алу. Нефелин концентраты немесе руда мен әктас ұсақталғаннан кейін сулы ортада ұнтақталып, агломерация целлюлозасын алады. Нефелиннің құрамында сілтілердің болуына байланысты сода қоспасына қоспалар қажет емес. Пісіру диаметрі 3-5 және ұзындығы 190 м дейін жылытылатын құбырлы айналмалы пештерде жүзеге асырылады; суспензия газ шығатын жағынан пешке құйылады, мұнда температура 200-300 ° C, ал ағызу соңында ол 1300 ° C-қа жетеді. Қыздыру кезінде нефелин әктаспен әрекетте-седі:

(Na, K)20 • Al2O3 • 2SiO2 + 4CaCO3 = (Na, K)2O • Al2O3 + 2(2СаО • SiO2) + 4СO2.

Осы реакция нәтижесінде нефелиннің құрамына кіретін Na2O және К2О глиноземді суда еритін алюминаттарға ауыстыруды қамтамасыз етеді, ал СаО кремнийді аз еритін екі кальцийлі силикатқа байланыстырады. Алынған күйік тоңазытқыштарда салқындатылып, ұсақталады. Одан глинозем алу мақсатында нефелин күйігін шаймалау оны ұнтақтаумен біріктіріледі және карбонизациялаудан кейін алынатын сілтілі ерітіндісі бар ыстық су ортасында шарлы немесе өзекті диірмендерде жүргізіледі. Шаймалау процесінде алюминаттар суда ериді және цемент өндіруге кететін әк-кремнийлі шлам (белит деп аталады) қалады. Алюминий ерітіндісінің кремнийі екі сатыда өтеді. Біріншісі 150-170 °C температурада 1,5—2 сағат ішінде автоклавтарда жүзеге асырылады; сонымен бірге құрамында кремний бар алюмосиликаттар тұнбаға түседі, бұл тұнба (ақ шлам) синтездеу үшін зарядқа түседі. Алюминий ерітіндісі кремнийдің бірінші сатысынан кейін екі бөлікке бөлінеді. Содан кейін бір бөлігі карбонизацияға ұшырайды (бокситтерді өңдегендей), содан кейін ыдырайды, содан кейін тұнбада алюминий гидроксиді және спекті сілтілендіруге арналған сода ерітіндісі алынады. Алюминий ерітіндісінің екінші бөлігі 1,5—2 сағат ішінде 95 °C кезінде әк қосылған араластырғыштарда қосымша кремнийденеді, бұл жағдайда әк-силикат шламы тұнбаға түседі және алюминий ерітіндісінің терең кремнийі қамтамасыз етіледі. Содан кейін бұл ерітінді алюминий гидроксиді мен терең кремсіз сода ерітіндісін тұнбаға алу арқылы кальцийленеді, одан әрі сода цехында калий (К2СО3) және сода күлі (Na2CO3) алынады; терең кремнийдену осы өнімдерді алу үшін қажет. Кальцинациялану. Алюминий гидроксиді алюминий ерітіндісін қайта өңдеудің екі тармағынан кейін жуылады және сүзіледі, содан кейін кальцинацияға (дегидратацияға) жіберіледі, ол алюминий алу арқылы Байер әдісімен глинозем өндірісіндегі сияқты жүзеге асырылады. [10]

Карьерден әктас кәсіпорынға автокөлікпен жеткізіледі. Біріншіден, ол бастапқы ұсақтауға кіріс диаметрі 500-750 мм болатын ұсақтағыштарға жіберіледі.содан кейін диаметрі 200-300 мм болатын кесектердің мөлшеріне дейін ұсақталған әктас екінші ұсақтау сатысына, яғни балғалы ұнтақтағыштарға тасымалданады, олардан 10-20 мм бөліктің орташа мөлшеріне дейін ұсақталған шикізат қоймасына жіберіледі.

Боксит кәсіпорынға автокөлікпен де жеткізіледі. Тікелей қолданар алдында оны кептіру барабандарында 1% ылғалдылыққа дейін кептіру керек. Содан кейін ол диспенсерлер арқылы ұнтақтау диірменіне тасымалданады. Ұсақталған боксит сүрлемдерде сақталады.

Алдын ала өңдеуден өткен әктас пен боксит мөлшерлеу торабы арқылы электр пешіне күйдіруге жіберіледі. Күйдіру глинозем цементін өндірудегі негізгі процесс болып табылады. Содан кейін, боксит пен әктас қоспасы баяу салқындатылатын тоңазытқыштарға жіберіледі.

Алынған клинкер центрифугалық диірмендерде 0,06 – 3 мм бөлшектердің орташа мөлшеріне дейін ұсақталады, сол жерден алынған цемент дайын өнім қоймасына жеткізіледі. [9]

3.4 Байланыстырғыштың шикі затының, технологиялық үрдістің және өнімнің сапасын бақылау әдістері

Қабылдау

Цементтер МЕСТ 30515 сәйкес келесі толықтырулармен қабылданады:

1) цементті жылдық шығару 5,0 мың тоннаға дейінгі зауыттар үшін жоғары глиноземді цементтер партиясының көлемі 75 тоннадан аспауы және цементті жылдық шығару 5,0 мың тонна зауыттар үшін бір сүрлемнің сыйымдылығы (бірақ 200 т аспайтын) аспауы тиіс;

2) Егер қабылдау - тапсыру сынақтарының нәтижелері беріктігі, ұсақтығы, орнату мерзімдері және химиялық құрамы бойынша осы стандарттың талаптарын қанағаттандырса, цемент партиясы қабылданады және тиеп жөнелтілуі мүмкін;

3) жоғары глиноземді цементтердің отқа төзімділігін цемент партияларының кемінде 20% - ы үшін анықтайды.

БАҚЫЛАУ ӘДІСТЕРІ

3.1. Цементтердің физикалық-механикалық қасиеттерін МЕСТ 310.1 - МЕСТ 310.4 бойынша келесі толықтырулармен анықтайды:

1) беріктікке сынау үшін жоғары глиноземді цементтердің үлгілерін дайындау кезінде су-цементтік қатынасты стандартты конустың бұлыңғыр болуы 105-110 мм болатындай етіп таңдайды;

2) глиноземді цемент үлгілері бар қалыптарды (6±0,5) сағат бойы ауаның салыстырмалы ылғалдылығы кемінде 90% болған кезде ылғалды ауа жағдайларында сақтайды, содан кейін су ваннасына орналастырады. (24±2) сағат өткеннен кейін қалып дайындалған сәттен бастап судан алынады, үлгілер таралып, бір бөлігі сыналады, қалғандары су құйылған ваннаға салынады және онда белгіленген сынақ мерзіміне дейін сақталады.

3.2. Цементтердің химиялық құрамы МЕСТ 5382 бойынша анықталады.

3.3. Жоғары глиноземді цементтердің отқа төзімділігі МЕСТ 4069 сәйкес анықталады. Сынақ жүргізу үшін қажетті пирометриялық конустар қалыпты тығыздықтағы цемент қамырынан жасалады. Қамыр қолмен нығыздалып жиналмалы металл конус тәрізді қалыптарға салынады және оларды ауа-ылғалды сақтау камерасында 24 сағат бойы (20±2) °С температурада және салыстырмалы ылғалдылығы 90% - дан кем емес күйінде сақтайды. Осыдан кейін конустар пішіндерден босатылып, оларды сынақтан өткізеді.

ТАСЫМАЛДАУ ЖӘНЕ САҚТАУ

Цементтерді тасымалдау және сақтау МЕСТ 30515 бойынша мынадай толықтырулармен жүргізіледі:

1) жоғары глиноземді цементтерді жөнелту тек қапталған түрде жүзеге асырылады;

2) сазбалшықты цементтерді мамандандырылған көлікте қаптамасыз тиеуді дайындаушының тұтынушымен келісімі бойынша жүргізеді;

3) цементтерді қаптамасыз жұмсақ контейнерлерде белгіленген тәртіппен бекітілген нормативтік құжат бойынша тиеп жөнелтуге жол беріледі.

ҚАУІПСІЗДІК ТАЛАПТАРЫ

5.1. Жұмыс аймағының ауасындағы цемент шаңының құрамы МЕСТ 12.1.005 сәйкес 6 мг/м3 шекті рұқсат етілген концентрациядан аспауы тиіс.

5.2. Жұмыс аймағының температурасы, ылғалдылығы және ауаның қозғалғыштығы МЕСТ 12.1.005 талаптарын қанағаттандыруы тиіс.

ӨНДІРУШІНІҢ КЕПІЛДІКТЕРІ

Өндіруші сәйкесінше глиноземді және жоғары глиноземді цементтерді жөнелту күнінен бастап 45 және 30 күн ішінде тасымалдау және сақтау шарттары сақталған кезде цементтердің осы стандарттың талаптарына сәйкестігіне кепілдік береді.

Алюминий цементінің химиялық табиғаты портландцемент пен басқа да байланыстырғыштардан ерекшеленетіндіктен, оны бөлек сақтау және тасымалдау қажет. Алюминий цементін және портландцементті құрайтын негізгі қосылыстардың ылғалдануының химиялық теңдеулеріне жүгінсек, мысалы, егер сіз 1:1 қатынасында алюминий цементін және жоғары сапалы портландцементті араластырсаңыз, онда мұндай қоспаны шығару кезінде күтпеген жерден мүлдем теріс нәтиже алынады: қоспасы өте тез орнатылады және қанағаттанарлықсыз күш береді.

1) 2 (Al2O3 • CaO) + 10 H2O = 2 CaO • Al2O3 • 7 H2O • Al2(OH)3 глинозем цементі үшін.

2) 3 CaO • SiO2 + 4,5 H2O = CaO • SiO2 • 2.5 H2O + 2 Ca(OH)3 портландцемент үшін.

Осы теңдеулерді салыстыру цемент үлгілері бір-бірінен айтарлықтай ерекшеленетінін көрсетеді. Глиноземді цемент портландцементке қарағанда ылғалдандыру үшін едәуір көп суды қажет етеді. Сонымен қатар, қатайтылған глинозем цементінде портландцементтен айырмашылығы, бос әк гидраты жоқ. Алюминий мен портландцемент қосылыстарындағы қоспаның төмен беріктігі үш кальций силикатының ылғалдануы кальций оксидінің бос гидратының едәуір мөлшерін беретіндігімен түсіндіріледі, сондықтан алюминий цементінің ылғалдану өнімі оның құрамы мен сипатын толығымен өзгертеді.

Екі кальций гидроалюминаты бос әк гидратының қатысуымен неғұрлым негізді гидроалюминаттарға айналуы керек. Еркін әк гидратымен кездескен моно-кальций алюминатын өте дисперсті коллоидты күйде гидратациялау нәтижесінде алынған алюминий гидраты бірден жоғары негізді гидроалюминаттар түзеді. Сонымен, глинозем мен портландцемент қоспасында жоғарыда келтірілген 1 және 2 теңдеулердің оң жағында алынған өнімдер жоғалады, гидратация процесі өте тез жүреді және дәндер бетінде түзілген гидратация өнімдерінің тез коагуляциясына әкеледі. Орнату процесі жеделдетілгені соншалық, ол дереу лезде болады, нәтижесінде гидратация тез тоқтайды. Сайып келгенде, аралас қоспада бөлек алынған осы цементтердің жоғары сорттарына тән механикалық беріктік байқалмайды. Глиноземды цементті сақтауға арналған қойма жабық және құрғақ, бөренелерден жерден кемінде 30 см биіктікте және желдетілетін жер астында болуы керек. Төбенің құрылымы және оның көлбеуі төбеден судың тез кетуін қамтамасыз етуі керек. Қабырғаларды көлбеу жаңбырдан қорғау үшін төбенің үстіңгі жағы жеткілікті ұзындықта болуы керек. Қоймадағы цемент атмосфералық әсерден, сызбалардан және қоймадағы ауа алмасудың жоғарылауынан мұқият қорғалуы керек. Сондай-ақ, сақтау кезінде цемент піспейтініне көп көңіл бөлу керек. Әйтпесе, бетон араластырғышқа жеткізер алдында цементтің жақсы жиналуына қамқорлық жасау керек. Басқа цементтерден айырмашылығы, алюминий цементтері жақсы контейнерде және жақсы сақтау жағдайында ұзақ уақыт сақталуы мүмкін. Бұл жағдайды біздің қағаз контейнерінде 1 жылдан астам уақыт жатқан глинозем цементіндегі зерттеулеріміз растады. Алюминий цементін контейнерсіз ұзақ уақыт сақтау оның қасиеттерін бұзады. Бір айдан астам уақыт бойы контейнерсіз жатқан глиноземді цементті қолданған кезде оны МЕСТ бойынша қайта тексеріп, сынау керек. Цементті жаппай тасымалдау кезінде әскери және көлік құрылысының нақты жағдайларына қатысты кеңес беруге болады:

а) автомашинамен немесе кәдімгі үлгідегі тіркемемен тасымалданатын цементті тікелей цементке іргелес емес брезентпен жабу,

б) автомашиналар мен тіркемелердің бойлық ернеулеріне саңылауларды жабатын ілмектердегі арнайы шатырларды ілуге. [12]

Ср * Ч * К

Ср * Ч * К