Ответы по курсу эксплуатация РВС. Ответы по курсу эксплуатация РВС. Кзаменационные вопросы

Скачать 0.57 Mb. Скачать 0.57 Mb.

|

|

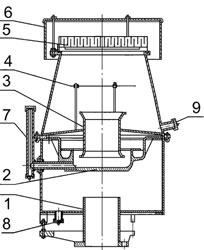

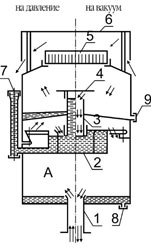

Э КЗАМЕНАЦИОННЫЕ ВОПРОСЫ Что такое резервуарный парк? Компактно размещенная группа однотипных резервуаров или резервуаров разных типов. Назначение резервуаров. Конструкция вертикальных цилиндрических стальных резервуаров.Резервуары предназначены для приемки, хранения, отпуска, учета нефти и нефтепродуктов и являются ответственными инженерными конструкциями. Резервуары — мера вместимости со своими градуировочными характеристиками. Стальные резервуары для хранения нефти и нефтепродуктов, находящиеся в эксплуатации, различны по конструкции в зависимости от назначения (технологических параметров), расположения резервуаров (наземные, подземные), формы (вертикальные цилиндрические, горизонтальные цилиндрические, сфероидальные и специальные), вида соединений листовых конструкций (сварные и клепаные) и от способа монтажа (полистовой и рулонной сборки). Вертикальные, цилиндрические стальные резервуары подразделяют: по вместимости — от 100 до 50 000 м3; по расположению — наземные, подземные; по давлению в газовом пространстве — без давления, с избыточным давлением до 0,002 МПа и повышенным давлением до 0,07 МПа; по конструкции покрытия — со стационарным покрытием и плавающей крышей. Стационарные покрытия вертикальных сварных резервуаров бывают конических, сферических и сфероидальных форм. Стенки сварных резервуаров имеют соединения листов встык, внахлестку и частично встык, а клепаных — внахлестку или встык с накладками. В зависимости от условий эксплуатации и вида хранимого нефтепродукта они могут иметь теплоизоляционное покрытие. Горизонтальные цилиндрические стальные резервуары подразделяют: по вместимости — от 3 до 200 м3; по расположению — наземные, подземные; по давлению в газовом пространстве — без давления, с избыточным давлением. Горизонтальные резервуары рассчитаны на внутреннее давление до 0,04 МПа. Резервуары горизонтальные имеют плоские, конические и сферические днища, а также днища в форме усеченного конуса. Материалы, применяемые при изготовлении резервуаров. При строительстве и ремонте резервуаров должны использоваться металлы, обладающие гарантированными механическими характеристиками и химическим составом, высокой сопротивляемостью хрупкому разрушению при низких температурах и возможностью рулонирования заготовок, повышенной коррозионной стойкости. Для сооружения резервуара применяется листовая сталь. Качество и марка стали должны соответствовать указаниям проекта и требованиям соответствующих строительных норм и правил, стандартов, технических условий и удостоверяться сертификатами заводов-поставщиков либо данными лабораторных испытаний. По состоянию поверхности листовая сталь должна соответствовать техническим требованиям ГОСТ 14637—79 и ГОСТ 19282—73 (часть II, прил. 1, пп. 4, 5). В понтонах, плавающих крышах, затворах и резервуарном оборудовании допускается применять синтетические, резинотехнические и другие полимерные материалы, которые должны отвечать специальным техническим требованиям для каждого конкретного вида изделия (прочность; набухание и всплытие в нефтепродуктах с содержанием ароматических углеводородов 40 % и более; морозо- и теплостойкость; водопоглощение; влияние применяемых материалов на показатели качества товарных нефтепродуктов и нефтей; старение в бензине, нефти, газовоздушной смеси; технологичность; накопление статического электричества; плотность; долговечность и показатель эластичности; усадка; диффузия через материал). Эти материалы должны также удовлетворять требованиям охраны труда и пожарной безопасности. Причины коррозии стальных металлических резервуаров. Методы защиты резервуаров от коррозии. Причиной коррозии служит воздействие на металл агрессивных химических элементов, расторенных в подтоварной воде и нефтепродуктах. При выполнении работ по защите стальных резервуаров от коррозии следует руководствоваться СНиП 2.03.11—85, СНиП 3.05.06—85 и ГОСТ 1510—84 (часть II, прил. 1, пп. 31, 36, 3). Резервуары необходимо защищать от коррозии путем нанесения полимерных покрытий на внутреннюю и наружную поверхности. При наличии подтоварной воды с концентрацией солей не менее 0,3 % для противокоррозионной защиты днища рекомендуется применять катодную или протекторную защиту. Защиту днищ резервуаров от почвенной коррозии и коррозии блуждающими токами следует осуществлять с помощью катодных станций или групповых протекторов. Перед проведением окрасочных работ новый резервуар необходимо подвергать гидравлическим испытаниям и градуировать. При подготовке к внутренней окраске эксплуатирующийся резервуар должен быть освобожден от нефтепродукта и зачищен согласно разделу 2.3 п. 1.13 настоящих Правил. При разработке технологии нанесения противокоррозионных (защитных) покрытий в зависимости от условий эксплуатации резервуара необходимо руководствоваться: Рекомендациями по выбору и нанесению лакокрасочных материалов для защиты от коррозии металлоконструкций, эксплуатирующихся в сточных водах (часть II, прил. 1, п. 43); Временной инструкцией по окраске резервуаров антикоррозионной эмалью ХС-717 (часть II, прил. 1, п. 44); Инструкцией по окраске наружной поверхности резервуаров со светлыми нефтепродуктами теплоотражающими эмалями ПФ-5135 и ЭФ-5144 (часть II, прил. 1, п. 45). Поверхность подготавливают непосредственно перед окраской, при этом осуществляют механическую очистку от продуктов коррозии, обезжиривание, дополнительную обработку модификаторами при наличии плотно сцепленной ржавчины с поверхностью металла. Работы по подготовке поверхностей необходимо выполнять в соответствии с ГОСТ 9.402—80 (часть II, прил. 1, п. 29). Состояние поверхности должно быть проверено комиссией и оформлено актом скрытых работ (прил. 3.1). На подготовленную поверхность наносят покрытие, причем каждый последующий слой покрытия допускается наносить только после технологической выдержки предыдущего слоя. Работы по защите резервуаров от коррозии должны выполняться бригадами, укомплектованными специалистами, которые имеют соответствующую квалификацию. При этом работы должны проводиться с соблюдением требований техники безопасности и пожарной безопасности. Бригады должны быть оснащены соответствующим оборудованием и механизмами. Ответственность за организацию и проведение окрасочных работ возлагается на главного инженера предприятия (нефтебазы). Перед началом работ необходимо: подготовить и проверить все оборудование для очистки поверхности и нанесения модификаторов ржавчины и эмали; установить леса на определенную высоту; при защите внутренней поверхности резервуара смонтировать вентиляцию и при необходимости вырезать монтажное окно в нижнем поясе для внесения в резервуар оборудования и лесов; при проведении работ в ночное время следует использовать освещение во взрывозащищенном исполнении; для проведения подготовительной работы и приготовления лакокрасочных составов вблизи окрашиваемого резервуара нужно оборудовать открытую площадку с навесом; при наличии понтона следует установить под ним стойки или другие приспособления для уменьшения его провисания. При проведении работ по антикоррозионной защите оформляется журнал (прил. 3.2). На каждый окрашенный резервуар заполняется паспорт на покрытие (прил. 3.3). 1Качество нанесенного покрытия необходимо контролировать по истечении полного времени формирования покрытия (сушки) согласно ТУ или проекту организации работ по следующим параметрам: толщине покрытия, сплошности, адгезии, а также визуальному осмотру. По окончании работы по нанесению покрытия составляют акт приемки резервуара в эксплуатацию (прил. 3.4). К акту приемки должны быть приложены: паспорт на применяемые материалы, акт на скрытые работы (прил. 3.1), журнал производства работ по антикоррозионной защите (прил. 3.2). Состояние покрытия проверяют при проведении эксплуатационных осмотров, ремонтных и очистных работ, но не реже одного раза в год. Результаты осмотра записывают в акте проверки (прил. 3.5). Состояние покрытия контролируют визуально после очистки резервуара от грязевых отложений. Зачистные работы необходимо выполнять, не нарушая покрытия. Покрытие, имеющее вздутие, растрескивание, отслоение или другие явные дефекты, считается поврежденным. В сомнительных случаях целостность покрытия определяют, проверкой адгезии по ГОСТ 15140—78 (метод решетчатых надрезов). Поврежденные участки покрытия должны быть восстановлены. Разрушенное покрытие удаляют механическим способом, поверхность зачищают и окрашивают по первоначальной схеме. Назначение и принцип действия дыхательного клапана. Клапаны дыхательные КДС предназначены для герметизации газового пространства резервуаров с нефтью и нефтепродуктами и регулирования давления в этом пространстве в заданных пределах. Клапаны устанавливаются на резервуары, рассчитанные на избыточное давление не более 0,07МПа, и могут работать как в режиме дыхательных, так и предохранительных клапанов. Штампо-сварной корпус 1 (см. рис1) клапана выполнен в виде четырехугольного бункера, на боковых поверхностях которого раскатаны седла для вакуумных затворов. Затвор вакуума 2 состоит из тарелки вакуума, прикрывающей седло вакуума в корпусе и кронштейна с фторопластовым хлястиком, которые крепятся к корпусу и ограничивают смещение тарелки относительно седла. Герметичное соединение "затвор-седло" предотвращает поступление воздуха в резервуар. На верхней части корпуса раскатано седло давления, на которое устанавливается клапан давления 3, предназначенный для выхода паровоздушной смеси из резервуара. Контактирующие поверхности тарелок и седел покрыты фторопластовой пленкой, препятствующей примерзанию сопрягающихся поверхностей. Для защиты от прямого воздействия атмосферных осадков и ветра, клапан имеет крышку 6 и четыре козырька 7 для вакуумных затворов. При "вдохе" резервуара в полости клапана создается вакуум, равный вакууму в газовом пространстве резервуара. При достижении расчетного значения вакуума (вакуума срабатывания) в полости клапана тарелки вакуумных затворов открываются, сообщая газовое пространство резервуара с атмосферой, обеспечивая пропуск воздуха в резервуар. При снижении вакуума ниже расчетного значения, затвор закрывается и резервуар герметизируется. При "выдохе" резервуара в полости корпуса клапана создается избыточное давление, равное давлению в газовом пространстве резервуара. Это давление прижимает тарелки вакуумных затворов к седлам и действует на тарелку давления, стремясь поднять ее. При превышении избыточного давления в корпусе клапана величины срабатывания, тарелка давления открывается и происходит выпуск газа из резервуара в атмосферу. После снижения избыточного давления ниже расчетного значения тарелка возвращается в исходное положение (затвор закрывается).  Назначение, место установки и работа предохранительного клапана. Предохранительные клапаны устанавливаются на кровле резервуаров, на специальных патрубках. Предохранительные клапаны должны быть отрегулированы на повышенные (на 5 - 10%) величины внутреннего давления и вакуума, чтобы предохранительные клапаны поработали вместе с дыхательными. Предохранительные клапаны должны устанавливаться совместно с огневыми предохранителями, обеспечивающими защиту от проникновения пламени в резервуар в течение заданного промежутка времени. Предохранительный клапан КПГ состоит из следующих основных сборочных единиц и деталей (см. рис. 1): корпуса 1 с присоединительным патрубком; чашки 2, предназначенной для размещения жидкости гидрозатвора; обоймы 3 с патрубком, погруженным в жидкость для создания столба гидрозатвора; экрана 4, предотвращающего унос жидкости при выбросе ее давлением; огневого предохранителя 5; крышки 6 для защиты от атмосферных осадков; трубки 7 для слива и налива жидкости в гидрозатвор. При вакууме в резервуаре в камере А (см. рис. 2) создается разряжение, равное разряжению в резервуаре. Жидкость гидрозатвора под действием атмосферного давления из патрубка обоймы 3 вытесняется в чашку при расчетном значении вакуума, доходит до нижнего торца патрубка, и происходит ее выброс из чашки, тем самым открывается доступ воздуха в резервуар. При большей производительности из чашки в корпус клапана выбрасывается почти вся жидкость и клапан работает, как сухой. Для повторной заливки клапана выброшенную в корпус жидкость сливают через отверстие 8 и заливают в трубку 7. Под давлением жидкость гидрозатвора из чашки 2 вытесняется в патрубок обоймы 3, создавая столб противодавления. По мере роста давления уровень жидкости в чашке снижается и после достижения нижнего торца патрубка 3 выбрасывается из него на экран 4, отразившись, стекает на перегородку. После срабатывания клапан сообщает газовое пространство резервуара с атмосферой. Для повторной заливки клапана выброшенная жидкость гидрозатвора сливается через отверстие 9 и заливается в клапан через трубку 7. Количество заливаемой жидкости в клапан должно соответствовать срабатыванию клапана при давлении не более 200 мм вод. ст. и вакуума не более 40 мм вод. ст.   1 — корпус с присоединительным патрубком; 2 — чашка; 3 — обойма с патрубком; 4 — экран; 5 — огневой предохранитель; 6 — крышка; 7 — трубка слива (налива); 8, 9 — сливные отверстия Расстояние между стенками резервуаров, располагаемых в резервуарном парке Резервуары следует размещать группами. Общую вместимость группы наземных резервуаров, а также расстояние между стенками резервуаров, располагаемых в одной группе, следует принимать в соответствии с табл. 6. Таблица 6

Примечание. Номинальные объемы применяемых типовых вертикальных и горизонтальных резервуаров и их основные размеры приведены в рекомендуемом приложении 2. Между резервуарами разных типов, размеров и объемов расстояние следует принимать наибольшим из значений, установленных в табл. 6 для этих резервуаров. Наземные резервуары объемом 400 м3 и менее, проектируемые в составе общей группы, следует располагать на одной площадке (или фундаменте), объединяя в отдельные группы общей вместимостью до 4000 м3 каждая, при этом расстояние между стенками резервуаров в такой группе не нормируется, а расстояние между ближайшими резервуарами таких соседних групп следует принимать 15 м. Расстояние от этих резервуаров до резервуаров объемом более 400 м3 следует принимать по табл.6, но не менее 15 м. Правила ввода резервуара в эксплуатацию Монтаж вновь построенного резервуара считается законченным при следующих условиях: конструктивные элементы резервуара, основание и фундамент его выполнены в строгом соответствии с типовым проектом; оборудование укомплектовано в соответствии с требованиями проекта; металлоконструкции, сварочные материалы соответствуют действующим стандартам или техническим условиям (на основании документов); монтаж конструкций выполнен в соответствии с проектом производства работ и технологическими картами; стальные конструкции огрунтованы и окрашены в соответствии с указаниями проекта. Примечание. Монтаж неметаллических защитных покрытий в новых резервуарах, а также дооснащение ими действующих проводится согласно инструкциям, техническим условиям, требованиям организаций—разработчиков проектов на неметаллические защитные покрытия. Техническая документация на синтетические понтоны должна быть представлена разработчиками проекта монтажникам до начала монтажа с целью согласования возможных отступлений от проекта. Приемку нового резервуара после монтажа осуществляет специальная комиссия из представителей строительной и монтажной организации, заказчика, представителя пожарной охраны и других органов. До начала испытаний организации, участвующие в монтаже резервуара, должны представить заказчику всю техническую документацию на выполнение работы, в том числе: сертификаты (или их копии) на стальные конструкции резервуара, удостоверяющие качество металла и сварочных материалов; данные о сварочных работах, проведенных при изготовлении резервуара, и результаты проверки качества сварных соединений; акты на скрытые работы по подготовке основания и устройству изолирующего слоя; результаты контроля сварных соединений резервуара в соответствии с требованиями СНиП III -18—75 (часть II, прил. 1, п. 33). Что такое «каре»'1 |