Ну. Лабораторная работа 1 (1). Лабораторная работа 1 муфты для соединения валов компрессорного агрегата

Скачать 1.73 Mb. Скачать 1.73 Mb.

|

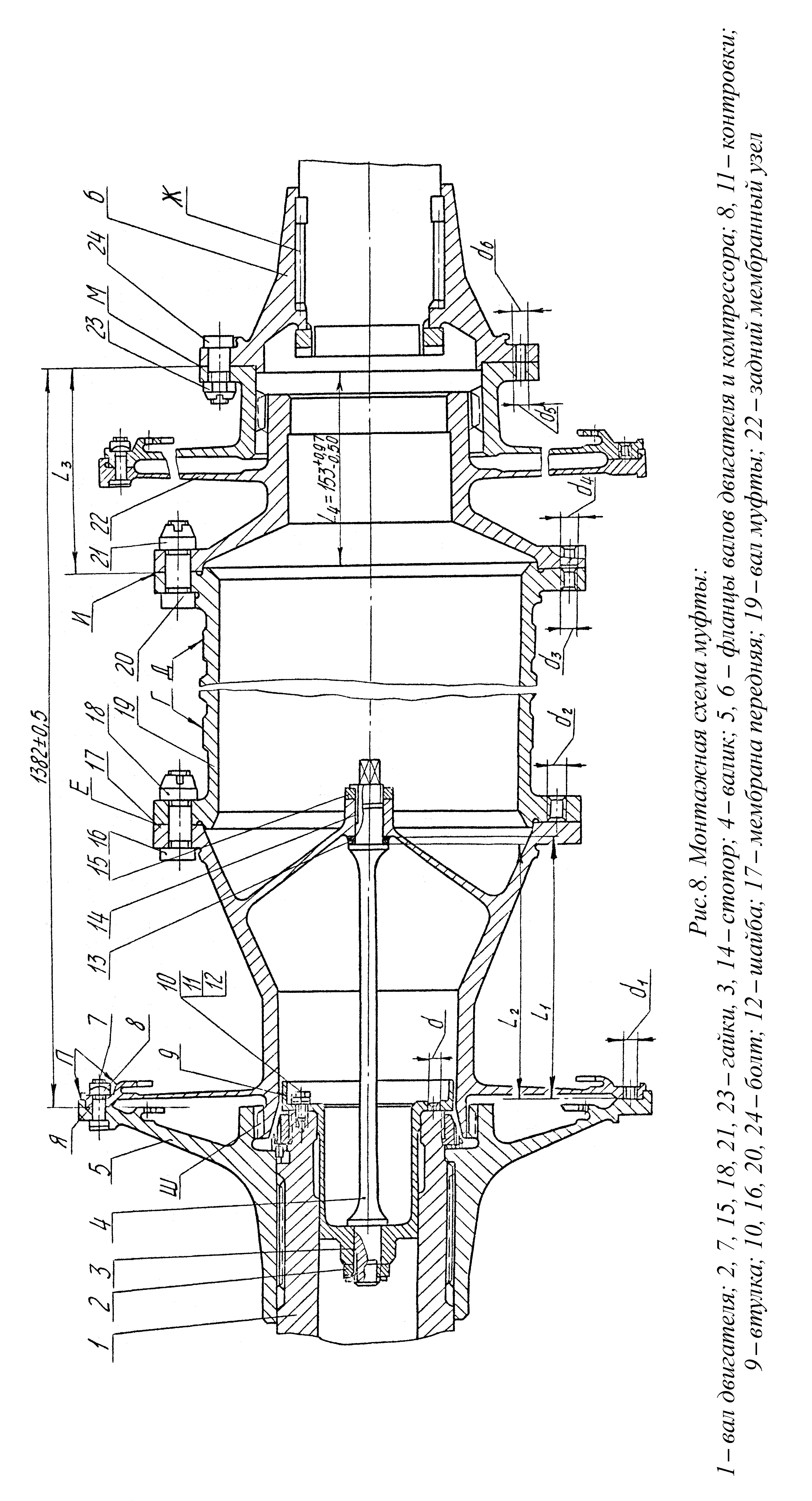

Лабораторная работа №1МУФТЫ ДЛЯ СОЕДИНЕНИЯ ВАЛОВ КОМПРЕССОРНОГО АГРЕГАТАЦель работы: изучение устройства, принципа работы и испытание жесткой зубчатой, упругой втулочно-пальцевой, пластинчатой и мембранной муфт. ВведениеНаименование муфта происходит от немецкого слова Muffe или от голландского mouwtje [1] и является устройством для соединения валов, тяг, труб, канатов, кабелей и т.п. В зависимости от назначения муфты разделяются на соединительные и приводные. Соединительные муфты предназначены для обеспечения прочности, герметичности соединения и защиты его от коррозии (например, муфты для трубопроводов и кабелей). Приводные муфты машин и механизмов предназначены для передачи вращательного движения и момента с одного вала на другой или с вала на свободно сидящую на нем деталь, например, шкив, зубчатое колесо. По дополнительному функциональному назначению приводные муфты разделяются на : компенсационные; разъединительные; предохранительные. По конструкции муфты разделяются на следующие виды: механические; гидравлические; магнитные; электромагнитные. В свою очередь, приводные механические муфты различаются по типам: жесткие некомпенсационные; жесткие подвижные зубчатые; сочетание двух одинарных шарнирных асинхронных с промежуточным валом (карданная); плавающие кулачковые; упругие втулочно-пальцевые; упругие мембранные; с торообразной оболочкой. К приводным муфтам компрессоров предъявляются следующие требования [2]: муфта должна передавать потребную мощность к компрессору при любой рабочей скорости; муфта должна компенсировать угловое, поперечное и осевое смещение валов, являющиеся результатом механической неточности изготовления, сборки, относительного температурного расширения и сил давления на двигатель, компрессор или внешних сил; муфта не должна передавать высокочастотную переменную составляющую момента от двигателя на компрессор; муфта не должна передавать осевую составляющую нагрузки от двигателя на компрессор или наоборот; муфта должна допускать использование минимально возможного диаметра вала уплотнения; муфта должна обеспечить легкий доступ для смены уплотнений вала без перемещения машины; муфта должна быть долговечна и проста в эксплуатации; муфта должна давать минимум неуравновешенных сил; муфта должна минимально снижать критическую скорость роторной системы; муфта должна обеспечивать легкую и точную регулировку между двумя машинами; муфта должна обладать малой массой; муфта должна быть достаточно прочной и выдержать высокие скорости вращения; муфта должна быть достаточно дешевой; у муфты не должно быть опасно выступающих частей, которые могут привести к несчастным случаям; муфта должна быть бесшумной в работе, не должна создавать вентиляционные потоки и засасывать масло из соседних подшипников. Для соединения валов в компрессорных агрегатах применяются жесткие зубчатые, упругие втулочно-пальцевые, упругие мембранные муфты, которые позволяют компенсировать возможную расцентровку осей валов. Зубчатая муфтаЗубчатая муфта является наиболее распространенным типом муфты, используемой для привода центробежных компрессоров. Зубчатая муфта с бочкообразными зубьями обладает достаточной компенсационной способностью, позволяет передавать большие мощности при высоких скоростях. Она также допускает значительные осевые смещения соединяемых валов. Основным недостатком зубчатой муфты является необходимость применения смазки, особенно при высоких скоростях, на которых работают большинство компрессоров. Применение смазки в некоторых случаях может  Рис.1. Двойная зубчатая муфта Рис.2. Зубчатая муфта фирмы Borg-Warner Рис.3. Зубчатая муфта фирмы Zurn Industries, Inc.привести к возникновению пожаров [3]. В компрессорах применяется двойная зубчатая муфта (рис.1), состоящая из двух зубчатых соединений 1, 2 с промежуточным валом 3. Для смазки зубьев муфты через форсунки 4, 5 подается масло. Промежуточным валом могут быть связаны или шестерни (рис.1), или втулки-обоймы (рис.2, 3). Первые конструкции зубчатых муфт имели прямые эвольвентные зубья (с прямоугольным продольным сечением) и применялись при малых углах перекоса осей [4]. Было установлено, что при больших углах перекоса в муфте число нагруженных зубьев ограничено двумя диаметрально противоположными зонами и что необходима строгая центровка полумуфт. Для увеличения компенсирующей способности муфты уменьшали длину и скругляли кромки зубьев втулки. Далее начали применять муфты с бочкообразными зубьями, т.е. с криволинейной образующей боковой поверхности зубьев втулки. Это дает возможность значительно снизить величину наименьшего гарантированного зазора, необходимого для компенсации перекоса осей, и обеспечивает более равномерное распределение нагрузки по зубьям муфты. Ф  Рис.4. Форма бочкообразного зубаирма Zurn Industries, Inc. применяет в своих муфтах (см. рис. 3) патентованную форму бочкообразного зуба (рис.4) [2] начиная с 1948 г. Выпуклая вершина 1 зуба входит в зацепление с основанием зуба внутренней шестерни втулки, точно направляя втулку по сферической поверхности и обеспечивая, таким образом, хорошие характеристики динамического равновесия при всех рабочих условиях. Фаска 2 снята для того, чтобы зуб шестерни не задевал за ребро зуба втулки и был обеспечен необходимый контакт с ножкой. Выпуклая поверхность 3 зуба воспринимает всю нагрузку и компенсирует поперечное смещение и перекос осей соединяемых валов.Компрессоростроительные фирмы часто имеют стандарт предприятия на соединительные муфты и изготавливают их самостоятельно. Например, ОАО «Казанькомпрессормаш» в своих компрессорах использует шесть стандартных (СТП 26-05-02-205-74) типоразмеров муфт (рис.5), параметры которых приведены в табл. 1. Муфта состоит из полумуфт 1, 2, обойм 3, 4 с внутренними зубчатыми венцами и промежуточного вала 5, концы которых выполнены в виде зубчатых  а  б  в Рис.5. Муфта зубчатая ОАО «Казанькомпрессормаш»:а – типоразмеры 1МЗ, 2МЗ, 3МЗ; б – 4МЗ, 5МЗ; в – типоразмер 6МЗТаблица 1

шестерен 6, 7. Полумуфты насаживаются на конусы соединяемых валов с помощью гидравлических приспособлений и закрепляются корончатыми гайками 8, 9, которые стопорятся от самоотвинчивания шайбами 10, 11. Обоймы 3, 4 насаживаются на цилиндрические посадочные поверхности полумуфт и закрепляются с помощью призонных болтов 12 с корончатыми гайками 13, фиксируемыми от самоотвинчивания шплинтами 14. Перемещение промежуточного вала в осевом направлении ограничивается либо упорами 15 (рис.1.5 а, б), либо кольцами 16 (рис.1.5 в), удерживаемыми в обоймах фланцами 17. Кольца 16, фиксируемые в обоймах стопорными кольцами 17 (рис.1.5 а, б) или фланцами 17 (рис.1.5 в), при вращении муфты обеспечивают образования масляных ванн, которые покрывают зубчатые зацепления. Это создает благоприятное условие для смазки зубчатых зацеплений. При вращении передача момента от ведущего вала к полумуфте осуществляется через шпонку и силы трения, действующие между контактируемыми посадочными поверхностями. Далее момент через призонные болты 12 передается к обойме и через зубчатое зацепление к промежуточному валу. От промежуточного вала передача момента к ведомому валу осуществляется в обратном порядке, т.е. через зубчатое зацепление, обойму, призонные болты, полумуфту, шпонку и посадочную поверхность. Выбор типоразмера муфты осуществляется по относительной мощности N/n или крутящему моменту, которые вычисляются на основе расчетных данных компрессора. Затем по данным СТП 26-05-02205-74, чертежей определяются характерные размеры, например, наружный диаметр промежуточного вала D1. После этого проводятся расчеты на прочность и крутильные колебания. В случае выбора муфты по посадочным диаметрам соединяемых валов также необходимо провести расчеты на прочность, крутильные колебания и определить коэффициенты безопасности, т.е. запасы прочности по критическим частотам. В процессе изготовления особенно высокоскоростные муфты должны быть отбалансированы. При сборке муфты должны соблюдаться требования, оговоренные сборочным чертежом и маркировкой (рис.6). Посадка полумуфт на валы осуществляется с натягом. При отсутствии данных завода-изготовителя величину натяга можно выбрать равной примерно 0,0003…0,0006 диаметра вала в месте посадки. После сборки и центровки муфты поперечное смещение осей соединяемых валов не должна превышать 0,02 мм, а перекос не более 0,0002 рад или 0,04 мм, замеренный на диаметре 200 мм. Перед пуском компрессора должна быть проверена и отрегулирована подача масла для смазки и охлаждения муфты. Смазка муфты обычно осуществляется под давлением 0,17-0,25 МПа маслом вязкостью 20-45 сСт  Рис.6. Маркировка муфтыпри 50 С и температурой на входе в муфту 35…45 С. Степень очистки масла должна быть не более 40 мкм. При работе муфта должна быть закрыта кожухом, который обеспечивает сбор и слив смазочного масла и безопасность ее работы. Важное значение для нормальной работы зубчатых муфт имеет отсутствие твердого шлама в зубчатых парах, который чаще всего возникает в результате сепарирования под действием центробежных сил твердых частиц и присадок, имеющихся в масле. Наличие шлама приводит к потере подвижности зубчатых пар и как следствие – повышению уровня вибрации компрессора, мультипликатора и двигателя. При остановке агрегатов на техническое обслуживание и ремонт необходимо провести обследование состояния муфты. Основными дефектами, выявляемыми при оценке состояния зубчатых муфт, являются скопление шлама, коррозия и задиры поверхностей зубьев и посадки, нарушение балансировки, механические поломки, нарушение соосности соединяемых валов. Эти дефекты, как правило, появляются в результате загрязнения смазочной системы, неправильной сборки муфты, неудовлетворительной дефектоскопии при проверке муфты (например, на отсутствие трещин), разрушения уплотнительных колец, оседания фундамента. В связи с этим при ремонтах проверяют величину зазоров в зацеплении, состояние зубьев (износ, выкрашивание, наклеп, трещины), правильность зацепления зубьев, а также плотность посадки полумуфт. При обнаружении шлама в муфтах проверяют состояние трубопроводов системы смазки, фильтров, делают анализ отложений. Все зазоры в зубчатой муфте должны соответствовать требованиям монтажной или ремонтной документации. Зазоры при ремонтах проверяют щупом. Величину осевого разбега промежуточного вала зубчатой муфты определяют индикатором. Если данные завода-изготовителя отсутствуют, то рекомендуются следующие величины зазоров: боковой между зубьями 0,20-0,4 мм; между вершиной зуба и впадиной 0,50-1,5 мм; кольцевой диаметральный между упорным кольцом и полумуфтой 0,20-0,35 мм; осевой разбег коронки муфты 4,0-5,0 мм. Прилегание поверхностей зубьев проверяют с использованием краски или гальваническим покрытием одного из шестерен тонким слоем меди. Пятна контакта в зацеплении зубьев должны располагаться симметрично концам зуба и занимать около 70% его поверхности. Должны проверяться также биения поверхности полумуфт, обойм и промежуточного вала с помощью индикатора часового типа. Допустимые величины биений обычно имеются в формуляре компрессора или в паспорте муфты. В высокоскоростных муфтах радиальные и осевые биения полумуфт и обойм не должны превышать 0,02-0,03 мм. Упругая втулочно-пальцевая муфтаУпругая втулочно-пальцевая муфт типа МУВП предназначена для соединения соосных валов и передачи крутящих моментов со смягчением ударов посредством упругих втулок, надеваемых на пальцы [5]. Они изготавливаются в четырех исполнениях: обе полумуфты с расточкой под цилиндрический конец вала; обе полумуфты с расточкой под конический конец вала; первая полумуфта с расточкой под цилиндрический конец вала, а вторая – под конический; первая полумуфта с расточкой под конический конец вала, а вторая – под цилиндрический. Упругие втулочно-пальцевые муфты нормализованы по МН 2096-64 и имеют типоразмеры на диаметры валов от 16 до 150 мм. При выборе муфт следует отдать предпочтение размерам 1-го ряда. С увеличением диаметров валов допускаемый крутящий момент на муфту возрастает, а частота вращения уменьшается. Нормализованная упругая втулочно-пальцевая муфта обозначается следующим образом: Муфта МУВП 1-28 МН 2096-64, где первая цифра обозначает номер исполнения, а вторая – диаметр соединяемых валов. В данном примере это первое исполнение и диаметры соединяемых валов равны 28 мм.  Рис.7. Муфта упругая втулочно-пальцеваяУпругая втулочно-пальцевая муфта (рис. 7) состоит из полумуфт 1 и 2, пальцев 3, распорных втулок 4, упругих втулок 5, гаек 6, пружинных шайб 7, винтов 8, колец 9. Полумуфта 1 насаживается на цилиндрическую или коническую поверхность конца ведущего вала. От осевого перемещения полумуфта фиксируется с помощью винта 8, который, в свою очередь, предохраняется от самоотвинчивания замковым кольцом 9. Передача момента от вала к втулке обеспечивается шпонкой. Дальнейшая передача момента от втулки 1 к втулке 2 осуществляется через пальцы 3 и упругие втулки 5. Пальцы во втулке 1 крепятся с помощью гаек 6 через шайбы 7. При этом в зависимости от силы затягивания гаек упругие втулки 5, находящиеся между головками пальцев и распорными втулками 4, деформируются, увеличивая свой диаметр. В случае отсутствия погрешностей изготовления окружная сила от передаваемого момента равномерно распределяется по пальцам и упругим втулкам. Полумуфта 2 насаживается на ведомый вал аналогично ведущей полумуфте 1. Погрешности расцентровки соединяемых валов компенсируются за счет деформации упругих втулок и зазоров между ними и полумуфтой 2. Упругие втулочно-пальцевые муфты рекомендуются к применению при условии N/n 0,35 кВт/(об/мин), где N, n – передаваемая мощность и частота вращения муфты. Муфты мембранныеВ газоперекачивающих агрегатах (ГПА) магистральных газопроводов находят достаточно широкое применение мембранные муфты. Они бывают трех типов: с дисковыми мембранами, с кольцевыми вырезными мембранами и полосовыми мембранами. В настоящей работе изучим имеющие большее применение дисковые и кольцевые мембранные муфты. Они по сравнению с зубчатыми муфтами обладают следующими преимуществами: допускают более высокие значения радиального смещения и перекоса осей валов; не требуют смазки. К недостаткам этой муфты следует отнести значительные габаритные размеры и сложность монтажа. Дисковая мембранная муфта (рис.8) состоит из фланцев двигателя 5, компрессора 6, передней мембраны 17, промежуточного вала муфты 19, заднего мембранного узла 22, валика 4, втулки 9 и элементов крепления. Фланец 5 насаживается и закрепляется на валу двигателя 1. Передняя мембрана 17 и фланец 5 соединяются между собой с помощью болтов 7 с гайками 8. Кроме того, передняя мембрана 17 соединяется с валом двигателя 1 через валик 4 и втулку 9 с помощью элементов крепления 2, 10, 11, 12, 13, 14, 15, что обеспечивает надежность муфты при вероятном разрушении передней мембраны. Передний 17, задний мембранный узел 22 и промежуточный вал 19 соединяются с помощью болтов 16, 20 и гаек 18, 21. Крепление заднего мембранного узла 22 с фланцем компрессора 6 осуществляется болтами 24 с гайками 23. Монтаж муфты ведется в следующем порядке. После выгрузки из контейнера и расконсервации, используя отжимные болты, т.е. ввинчивая их в отверстия d2и d3, следует расстыковать её по разъемам И и Е (см. рис.8). Разборку и сборку муфты следует вести аккуратно и избегать ударных нагрузок, а также обеспечить правильную установку болтов 16, 20, 24 и гаек 18, 21, 23 на свои места. Во избежание нарушения балансировки муфты перестановка болтов из одного места на другое не допускается, а также необходимо обеспечить правильную сборку передней мембраны 17, вала 19 и мембранного узла 22 со стороны компрессора в соответствии с маркировкой нулей, нанесенных при балансировке муфты. Необходимо также обратить внимание на сохранность контрящих свойств гаек. Проверка осуществляется  путем навертывания гайки на сопрягаемый болт от руки до упора в обжатую часть. При этом торец болта не должен выступать за торец гайки, однако может быть заподлицо с ним. Отвернув болты 10 с помощью отжимных болтов, вворачиваемых в отверстия d, извлекают втулку 9 из вала. Вставляют валик 4 во втулку 9 и закрепляют его с помощью стопора 3 и гайки 2. Втулку 9 вместе с валиком 4 устанавливают на валу 1 двигателя и закрепляют болтами 10 с контровками 11, шайбами 12. При этом необходимо обеспечить равномерную затяжку болтов по встречной схеме и контровку для исключения самоотвинчивания. Закрепляют на фланце вала двигателя (рис.9) приспособление 1 и измеряют размер h2 до торца валика 2 с точностью 0,05 мм. Определяют размер L2=K + h2, где К – размер, маркированный на приспособлении 1. Снимают приспособление с фланца двигателя и вычисляют толщину дистанционного кольца по формуле Т=L1-L2, где L1 – размер (см. рис.8), приведенный в паспорте на муфту. Подбирают из набора дистанционное кольцо необходимой  Рис.9. Приспособление для измерения:1 – переходник; 2 – валиктолщины с погрешностью не более 0,15 мм.Смазывают пастой ВНИИНП-232 шлицы Ш (см. рис.8) на фланце двигателя и на передней мембране, затем устанавливают на валик 4 дистанционное кольцо 13, стопор 14 и переднюю мембрану 17. При установке мембраны необходимо совместить маркированные знаки. Для удержания ротора от поворота на фланце мембраны 17 закрепляют фиксатор и равномерно затягивают по встречной схеме гайки 7 в стыке Я с заданным в инструкции крутящим моментом. Снимают фиксатор и наворачивают гайку 15 на валик 4. При затяжке гаек 15 следует удерживать валик от поворота ключом. Используя штатный кран блока компрессора ГПА, на переднюю мембрану монтируют вал 19 муфты (см. рис.8). При монтаже необходимо совместить нулевые метки взаимного расположения фланцев стыка Е, нанесенные при балансировке, а также следить за правильной установкой болтов 16 со своими гайками 18 в соответствии с маркировкой. Затяжку гаек следует вести равномерно по встречной схеме, указанной в инструкции. Необходимо установить опорную стойку 1 под вал муфты (рис.10). С точностью 0,05 мм измеряют фактический  Рис.10. Установка сжимающих скоб на заднем мембранном узле: 1, 2 – скобы; 3 – болт; 4 – задний мембранный узел Рис.11. Установка индикаторной стойки для контроля биений на валу муфтыразмер L3 (см. рис.8) между валом 19 муфты и фланцем 6 компрессора. Данные измерения вносят в формуляр установки. Измеряют размер L4, обеспечивающий свободный монтаж мембранного узла со стороны компрессора. С помощью сжимающих скоб 1, 2 (см. рис.10), обеспечив равномерное сжатие мембранного узла и грузоподъемного устройства, мембранный узел вводят в пространство между фланцами компрессора и вала муфты. Совмещают нанесенные при балансировке нулевые метки взаимного расположения фланцев стыка И. Устанавливают в стык И болты 20 и наворачивают гайки 21. Поворачивая ротор компрессора, совмещают крепежные отверстия во фланцах стыка М (см. рис.8) и устанавливают болты 24 с гайками 23. Освобождают болты стяжных скоб и снимают их с мембранного узла. Убирают опорную стойку из-под вала. На периферии мембранного узла закрепляют фиксатор ротора и затягивают гайки 23 по встречной схеме с крутящим моментом, указанным в инструкции по монтажу. Снимают фиксатор ротора. Проверяют качество монтажа муфты путем измерения радиальных биений поверхностей Г и Д вала муфты с помощью индикаторных часов и стойки (рис.11). Биение поверхностей не должно превышать допустимое, значение которого указано в инструкции по монтажу. Фактические значения биений следует занести в формуляр установки. После этого индикаторная стойка демонтируется. Контроль центровки после монтажа муфты и в процессе эксплуатации осуществляется с помощью приспособлений и по методике, изложенной в лабораторной работе №3. После завершения контроля центровки валов осуществляют монтаж кожуха муфты. Упругая муфта с пакетом металлических мембранНаиболее надежными в эксплуатации и удовлетворяющими требованиям заказчиков зарекомендовали себя муфты с пакетами из кольцевых мембран с фасонными вырезами типа МСК [6]. Кольцевая мембранная муфта с двумя упругими узлами типа МСК (рис.12) состоит из фланцев 1, 2, дисков 3, 4, дистанционных колец 5, 6, пакетов 7, 8 из кольцевых мембран 9 с вырезами, промежуточного полого вала 10. Диски 3, 4 к фланцам 1, 2 крепятся через дистанционные кольца 5, 6 с помощью болтов 11, гаек 12 и шайб 13. В свою очередь промежуточный вал 10 с дисками 3, 4 соединяется через упругие пакеты 7, 8 с помощью болтов 14, втулок 15, 16, гаек 17. В окружном направлении болтовые соединения поочередно связывают упругие пакеты то дисками, то фланцами промежуточного вала. Такая упругая связь допускает перекосы осей соединяемых валов по отношению к промежуточному валу. Применение муфты с двумя упругими узлами (двойная муфта) позволяет компенсировать не только перекос осей, но и поперечное, осевое смещения соединяемых валов.  Рис.12. Муфта упругая с пакетом кольцевых мембран типа МСК фирмы «ТРИЗ»В настоящее время основу номенклатуры фирмы «ТРИЗ» составляют упругие муфты типа МСК. Основные параметры этих муфт приведены в табл.2. Таблица 2

Наиболее ответственными и подвергающимися переменным деформациям являются упругие пакеты, состоящие из мембран. Поэтому их изготавливают из дорогостоящего материала – ленты из нагартованной аустенитной нержавеющей стали. Величина максимального углового смещения, приведенная в табл.1, допускается при кратковременных переходных режимах. В установившихся режимах эта величина ограничивается условиями возникновения фреттинг-коррозии и составляет 0,5. Максимально допустимую величину поперечного смещения при отсутствии осевого смещения и параллельности соединяемых валов можно определить по формуле e=l tg, где l – длина промежуточного вала, – допустимый угол перекоса между промежуточным и соединяемыми валами. Как видно из формулы, величина допустимого поперечного смещения прямо пропорциональна длине промежуточного вала. Вопросы для самоконтроля1. Приведите классификацию муфт по назначению, конструкции и типам. 2. Какие требования предъявляются к приводным муфтам? 3. Какие основные типы муфт применяются в компрессорах? 4. Какие преимущества и недостатки имеет зубчатая муфта? 5. Какие свойства придает бочкообразная форма зуба зубчатой муфте? 6. Расскажите об устройстве стандартной муфты ОАО «Казаньком-прессормаш». 7. На что насаживаются полумуфты? 8. Чем отличается призонный болт, применяемый в зубчатой муфте, от обычного болта? 9. По каким параметрам выбираются муфты? 10. На что рассчитываются выбранные муфты? 11. Для чего нужна маркировка муфты (рис.6)? 12. Назовите условия обеспечения безопасной работы муфты. 13. Назовите основные дефекты, выявляемые при оценке состояния зубчатой муфты. 14. Назовите основные параметры муфты, проверяемые в процессе сборки, и их оценочные величины. 15. В каких компрессорах находят применение упругие втулочно-пальцевые муфты? 16. Расскажите об устройстве и обозначении нормализованной упругой втулочно-пальцевой муфты. 17. По каким параметрам выбираются упругие втулочно-пальцевые муфты? 18. Назовите основные типы мембранных муфт. 19. Расскажите о конструкции дисковой мембранной муфты. 20. Как ведется монтаж мембранной муфты? 21. Для чего служит зубчатое зацепление в дисковой мембранной муфте? 22. Для чего предназначена скоба дисковой мембранной муфты? 23. Какие параметры следует контролировать и записать в формуляр при монтаже муфты? 24. Чем отличается упругая муфта с пакетом металлических мембран от дисковой мембранной муфты? 25. Расскажите о конструкции упругой муфты с пакетом кольцевых мембран типа МСК фирмы «ТРИЗ». 26. Назовите основные преимущества и недостатки рассмотренных в лабораторной работе муфт. Литература1. Политехнический словарь / Гл. ред. И.И. Артоболевский. – М. : Советская энциклопедия, 1976. – 608 с. 2. Андерсон. Муфты для турбокомпрессоров / Андерсон // Труды АОИМ, энергетическое машиностроение. – 1962. – № 1. – С. 138-148. 3. Апанасенко, А.И. Монтаж, испытания и эксплуатация газоперекачи-вающих агрегатов в блочно-контейнерном исполнении / А.И. Апанасенко, Н.Г. Крившич, Н.Д. Федоренко. – Л. : Недра, 1991. – 361 с. 4. Айрапетов, Э.Л. Зубчатые муфты / Э.Л. Айрапетов, О.И. Косарев. – М.: Наука, 1982. – 128 с. 5. Анурьев, В.И. Справочник конструктора-машиностроителя / В.И. Анурьев. – М. : Машиностроение, 1968. – 688 с. 6. Проноза, В.А. Опыт разработки и перспективы использования упругих муфт в центробежных компрессорных агрегатах газовой и нефтехимической промышленности / В.А. Проноза, [и др.] // Производители-потребители компрессоров и компрессорного оборудования. – 2000. – с. 209-214. – – |