мех. Механическая обработка. Лабораторная работа 1 Назначение и общее устройство универсальных металлообрабатывающих станков Цель работы

Скачать 3.28 Mb. Скачать 3.28 Mb.

|

|

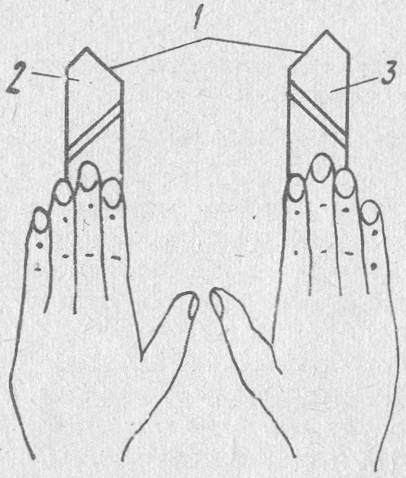

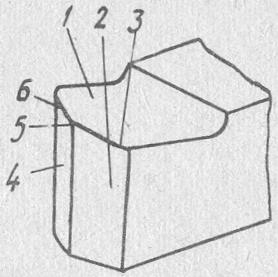

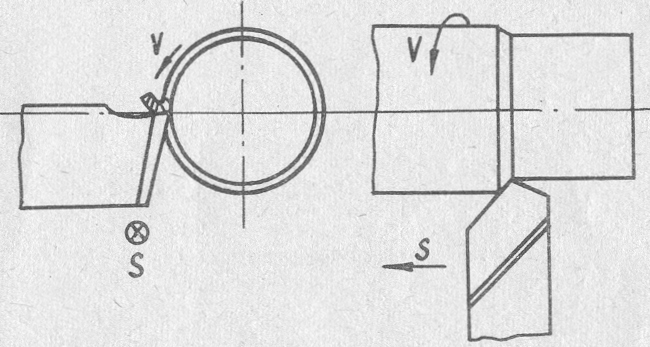

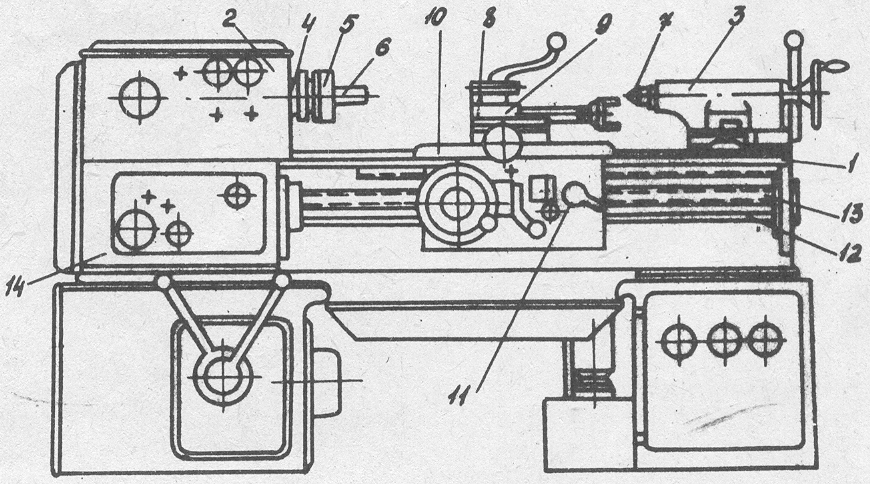

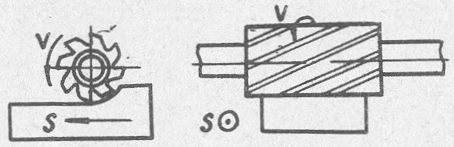

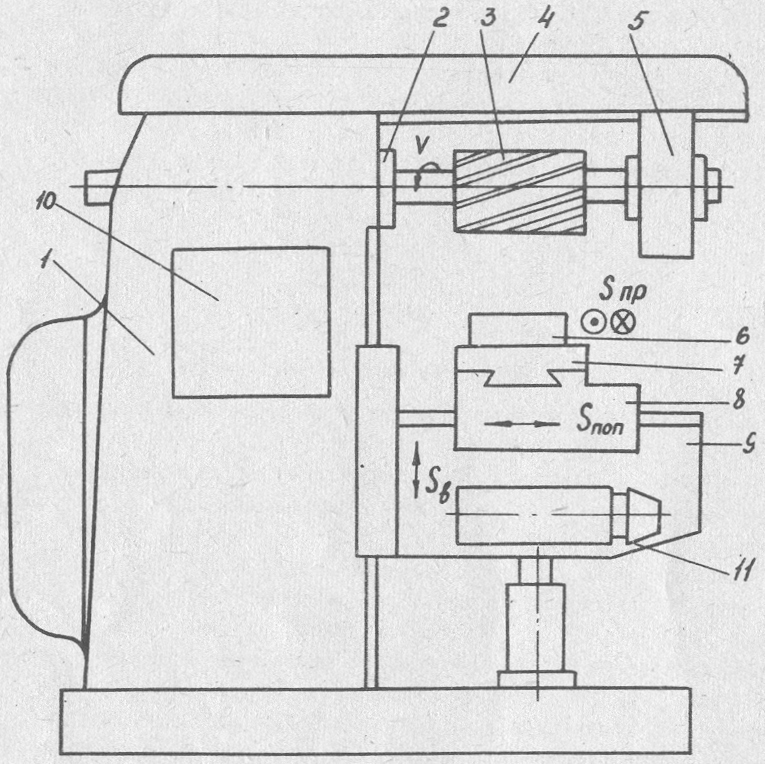

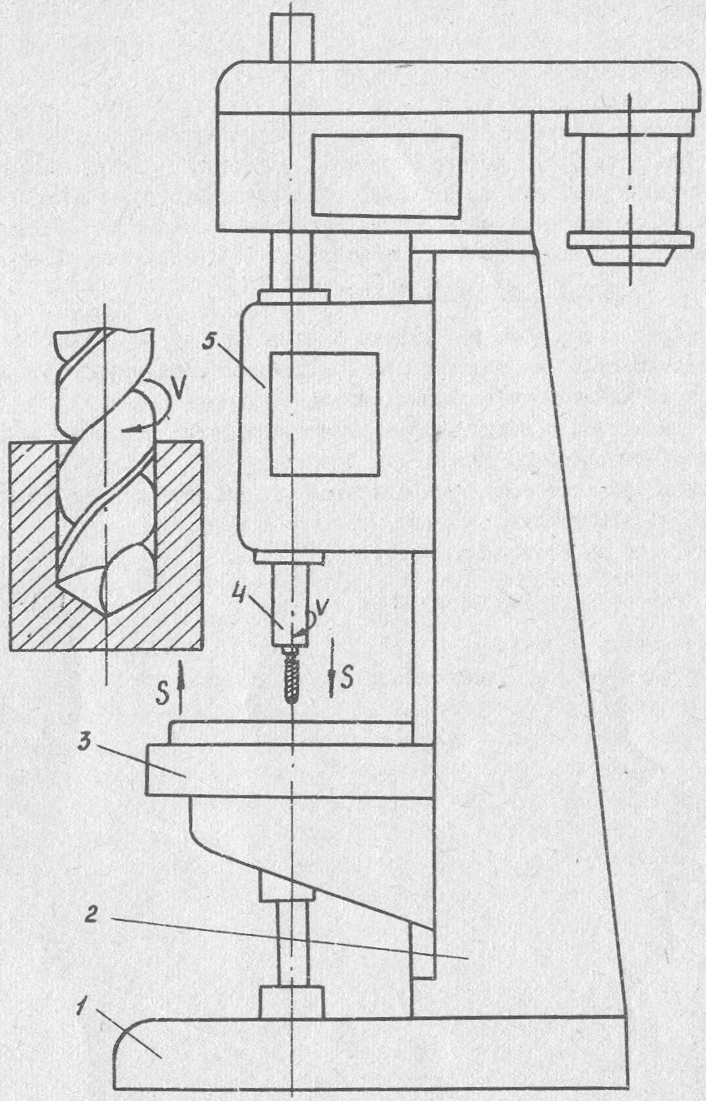

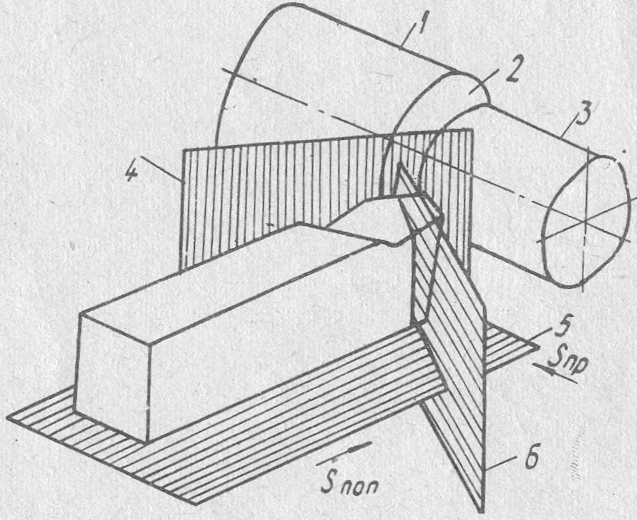

Лабораторная работа № 1 Назначение и общее устройство универсальных металлообрабатывающих станков 1. Цель работы Ознакомиться с основными видами обработки металлов резанием и общим устройством универсальных металлорежущих станков и назначением основных узлов. 2. Краткие теоретические сведения Точение – операция обработки резанием при помощи резцов тел вращения. Точение характеризуется вращательным главным движением, совершаемым изделием, и поступательным движением подачи, совершаемым резцом (рис. 1). Точение производится на токарных станках.  Рис. 1. Схема точения Наиболее универсальным типом токарных станков являются токарно–винторезные станки. Токарно–винторезный станок (рис. 2) состоит из станины 1, несущей переднюю 2 и заднюю 3 бабки. В передней бабке расположен шпиндель 4 с закрепленным при помощи патрона 5 изделием 6. Изделие со шпинделем совершает вращательное движение со скоростью V, которое является главным. Изменение скорости вращения шпинделя осуществляется с помощью коробки скоростей, которая располагается или в корпусе передней бабки или в тумбе станины.  Рис. 2. Внешний вид токарно–винторезного станка модели 1А616 Задняя бабка 3 поддерживает центром 7 конец изделия. Резец 8, закрепленный в резцедержателе 9, установленном на суппорте 10, осуществляет продольную Фрезерование – операция обработки резанием плоскостей и разнообразных фасонных поверхностей многолезвийными инструментами – фрезами, которые совершают вращательное главное движение и перпендикулярные к оси вращения движения подачи (рис. 3).  Рис. 3. Схема фрезерования Наиболее распространенным типом фрезерных станков являются консольно–фрезерные станки. Консольно–фрезерный станок горизонтального типа (рис. 4) имеет станину 1 с вмонтированным в нее шпинделем 2, в котором закрепляется режущий инструмент – фреза 3. На направляющих хобота 4 закреплена подвеска 5, поддерживающая конец длинной оправки с инструментом. Фреза со шпинделем совершает вращательное движение со скоростью V, которое является главным. Заготовка 6 устанавливается на столе 7. Вместе со столом она совершает продольную подачу Изменение скорости вращения шпинделя осуществляется с помощью коробки скоростей 10, а изменение величины подачи – с помощью коробки подач 11. Сверление – процесс образования отверстия в сплошном материале при помощи сверла, совершающего вращательное главное движение и поступательное движение подачи в направлении оси инструмента. Вследствие невысокой точности сверление часто является подготовительной для последующих операций: зенкерования, развертывания, нарезания резьбы и других. Наиболее распространенным типом сверлильных станков являются вертикально–сверлильные станки (рис. 5). На фундаментной плите 1 вертикально–сверлильного станка смонтирована колонна 2. На ее вертикальных направляющих устанавливается стол 3, на котором помещают заготовку. Инструмент закрепляется в шпинделе 4. В сверлильной головке 5 размещаются коробка скоростей и коробка подач. Инструмент вместе со шпинделем совершает главное вращательное движение V и движение подачи S.  Рис. 4. Внешний вид консольно–фрезерного станка горизонтального типа  Рис. 5. Внешний вид вертикально–сверлильного станка 3. Порядок выполнения работы Изучить инструкцию по технике безопасности (приложение). Ознакомиться с общим устройством токарно–винторезного станка и назначением его основных узлов. Ознакомиться с общим устройством фрезерного станка и назначением его основных узлов. Ознакомиться с общим устройством сверлильного станка и назначением его основных узлов. Ответить на контрольные вопросы. 4. Контрольные вопросы Что называется точением? Назовите основные узлы токарно–винторезного станка. Что называется фрезерованием? Назовите основные узлы фрезерного станка. Что называется сверлением? Назовите основные узлы сверлильного станка. Приложение Инструкция по технике безопасности при работе на токарном, фрезерном, сверлильном, заточном станках и проведении слесарных работ 1. Общие положения К работе на токарном, фрезерном и сверлильном станках допускаются лица, специально обученные и изучившие Инструкцию по технике безопасности. При этом необходимо: Работать только на станках, к которым Вы допущены. Сосредоточить внимание на выполняемой работе, не отвлекаться на посторонние дела и разговоры. Не допускать на рабочее место лиц, не имеющих отношения к порученной работе. Не опираться на станок во время работы и не позволять делать это другим. Немедленно поставить в известность о всяком несчастном случае лаборанта и обратиться в медицинский пункт. Не разрешается работать на неисправном станке и производить ремонт и переделку станка самостоятельно. Закреплять обрабатываемую деталь на станке надежно и четко. Немедленно выключить электрооборудование станка при любом перерыве в подаче электроэнергии. Студент обязан: строго выполнять все правила безопасности; обязательно пользоваться полагающейся спецодеждой и индивидуальными защитными средствами; содержать в чистоте рабочее место. 2. Перед началом работы Перед каждым включением станка убедиться, что пуск станка никому не угрожает опасностью. Привести в порядок рабочую одежду: застегнуть или подвязать обшлага рукавов. Получить у лаборанта необходимый инструмент и приспособления. Проверить исправность валиков, приводов, а также токоведущих частей электрической аппаратуры (пускателей, рубильников, кнопок). Проверить наличие заземляющих устройств. Проверить надежность устройств для крепления инструмента. Работать только исправным инструментом и приспособлениями и применять их строго по назначению. Проверить на холостом ходу станка: исправность органов управления (механизмов главного движения, подачи, пуска, остановки движения); исправность системы смазки и охлаждения; исправность фиксации рычагов включения и переключения; нет ли заеданий или изменений слабины в движущихся частях станка, особенно в продольных и поперечных салазках суппорта. Проверить исправность ручного инструмента при получении его у лаборанта: ручки напильника и шабера должны иметь металлическое кольцо, предохраняющее их от раскалывания; молоток должен быть насажен на рукоятку овального сечения, расклиненную металлическим клином; зубило и другой ударный инструмент должен быть длиной не менее 150 мм, кернер – 100 мм и не иметь наклепа на бойке; гаечные ключи должны быть исправными. Пользоваться режущим инструментом, имеющим правильную заточку. Применение неисправного инструмента и приспособлений запрещается. 3. Во время работы Устанавливать и снимать режущий инструмент только после полной остановки станка. Во время работы станка не брать и не подавать через работающий станок какие-либо предметы, не подтягивать болты, гайки и другие соединительные детали станка. Не удалять стружку от станка непосредственно руками, а пользоваться для этой цели специальными крючками и щетками-сметками. Остерегаться заусенцев на обрабатываемых деталях. При возникновении вибрации остановить станок. Принять меры к устранению вибрации: проверить крепление резца и детали. Обязательно остановить станок и выключить двигатель при: уходе от станка даже на короткое время; временном прекращении работы; перерыве в подаче электроэнергии; уборке, смазке, чистке станка; обнаружении неисправности в оборудовании; подтягивании болтов, гаек и других соединительных деталей станка; установке, измерении и съеме детали; проверке или зачистке режущей кромки резца. 4. По окончании работы Выключить станок и электродвигатель. Привести в порядок рабочее место: убрать со станка стружку, инструмент, приспособления, очистить станок от грязи, вытереть и смазать трущиеся части станка. Сдать инструмент и приспособления лаборанту. 5. Специальные требования при работе на фрезерном станке Перед установкой на станок детали и приспособления очистить их от стружки и масла, обращая особое внимание на соприкасающиеся крепежные поверхности, обеспечивающие правильность установки и прочность крепления. Деталь закреплять в местах, находящихся как можно ближе к обрабатываемой поверхности. При креплении детали за необрабатываемые поверхности применять тиски и приспособления с насечкой на прижимных губках. Деталь к фрезе подавать тогда, когда она получит рабочее вращение. При смене обрабатываемой детали или ее измерении отвести фрезу на безопасное расстояние. Прежде чем вынуть деталь из тисков, патрона или прижимных планок, остановить станок, отвести режущий инструмент, с тем, чтобы не повредить руки о режущие кромки. Врезать фрезу в деталь постепенно, не допуская резких увеличений подачи и глубины резания. При фрезеровании не вводить руки в опасную зону вращения фрезы. Пользовать только исправной фрезой. Установленную и закрепленную фрезу проверить на биение. Радиальное и торцовое биение не должно превышать 0,1 мм. При установке и съеме фрезы остерегаться ранений о режущие кромки. При остановке станка выключить подачу, затем отвести фрезу от обрабатываемой детали и выключить вращение фрезы. 6. Специальные требования при работе на сверлильном станке Во время работы не наклоняться близко к шпинделю и режущему инструменту. Обрабатываемые детали, тиски и приспособления прочно и надежно закрепить на столе. Не применять при работе патронов и приспособлений с выступающими стопорными винтами и болтами. Тиски должны быть исправными и насечки губок несработанными. Установку инструментов производить при полной остановке станка. В случае заедания инструмента, поломки хвостовика сверла, метчика или другого инструмента выключить станок. Запрещается удерживать обрабатываемую деталь руками. При ослаблении крепления патрона, сверла и детали немедленно остановить станок. При сверлении глубоких отверстий периодически выводить сверло от отверстия для удаления стружки. Режущий инструмент подводить к обрабатываемой детали постепенно, плавно, без ударов. Перед остановкой станка обязательно отвести инструмент от обрабатываемой детали. При обработке отверстий в деталях из металлов, дающих мелкую стружку, обязательно надевать защитные очки. Категорически запрещается работать на станке в перчатках и рукавицах. 7. Специальные требования при работе на заточных станках Не затачивать режущий инструмент на неисправном оборудовании. Подготовить необходимые для заточки и доводки инструмента абразивные или алмазные круги; проверить состояние этих кругов наружным осмотром с целью определения заметных трещин и выбоин. Проверить надежность крепления абразивного или алмазного круга, наличие картонных прокладок между зажимными фланцами и кругом, надежность крепления гаек, зажимающих фланцы. Надежно закрепить подручник, установив его таким образом, чтобы зазор между краем подручника и рабочей поверхностью абразивного круга был не менее 3 мм. Проверить исправную работу станка на холостом ходу в течение 3…5 мин, находясь в стороне от опасной зоны возможного разрыва абразивного или алмазного круга. Помнить, что ввиду большой скорости вращения заточных кругов и их твердости даже мгновенное прикосновение к ним руками ведет к травме. При заточке или доводке инструмента абразивным или алмазным кругом во избежание их разрыва следует подавать круг или инструмент на круг плавно, без рывков и резкого нажима. Заточку и доводку инструмента алмазным кругом производить только с охлаждением. Во время работы станка не открывать и не снимать ограждений и предохранительных устройств. 8. Специальные требования при проведении слесарных работ При выполнении слесарных работ запрещается: работать молотками, кувалдами, напильниками и другими инструментами с неисправными рукоятками; работать зубилами, крейцмейселями, отвертками, бородками с расклепанными и разбитыми головками, молотками и кувалдами с расклепанными бойками; работать отверткой с незакрепленной деталью (держать деталь в руке). Обрабатываемая деталь должна быть надежно закреплена в тисках. При зажиме детали в тисках нельзя пользоваться трубой для удлинения ручки тисков. При рубке металла необходимо следить, чтобы отлетающие осколки не поранили окружающих. Последние удары нужно делать слабее и осторожнее и полет осколков направлять в сторону защитной стенки; запрещается производить рубку в направлении рядом работающих. Гаечные ключи должны соответствовать размеру головки болта или гайки. Пользоваться прокладками между зевом ключа и гранями головки болта или гайки категорически запрещается. Нельзя пользоваться ключами, имеющими трещины или развернутый зев. Запрещается уменьшать зев ключа ударами молотка, а также наращивать ключи другими ключами или трубой. Инструкция составлена на основании «Справочника типовых инструкций по охране труда», М., 1978, Машиностроение. Лабораторная работа № 2 Геометрия рабочей части резцов 1. Цель работы Ознакомиться с типами резцов, особенностями их геометрии и методами измерения геометрических параметров резцов. 2. Краткие теоретические сведения Геометрией рабочей части резцов, как и других режущих инструментов, называется совокупность всех конструктивных элементов (углов резания, величины и формы режущих кромок, формы передней и задней поверхностей, радиус сопряжения режущих кромок и др.), позволяющих обеспечить процесс обработки материалов резанием. По направлению подачи резцы разделяются на правые и левые. Метод определения резцов по подаче показан на рис. 6. Если при наложении руки на резец большой палец правой руки направлен к главной режущей кромке, то такой резец называется правым, если к главной режущей кромке направлен большой палец левой руки, то это будет левый резец. На токарных станках правыми резцами работают справа налево (по направлению к передней бабке станка), а левыми – слева направо (по направлению к задней бабке станка). 2.1. Элементы токарного проходного резца Основными элементами токарного проходного резца (рис. 7) являются: передняя поверхность 1 – поверхность, по которой сходит стружка; главная задняя поверхность 2 – поверхность резца, обращенная к обрабатываемой детали, задняя поверхность соприкасается с поверхностью резания детали; вспомогательная задняя поверхность 4 – поверхность резца, обращенная к обработанной поверхности детали; главная режущая кромка 3 – линия пересечения передней и главной задней поверхностей; вспомогательная режущая кромка 6 – линия пересечения передней и вспомогательной задней поверхностей; вершина резца 5 – точка пересечения поверхностей: передней, главной задней и вспомогательной задней.

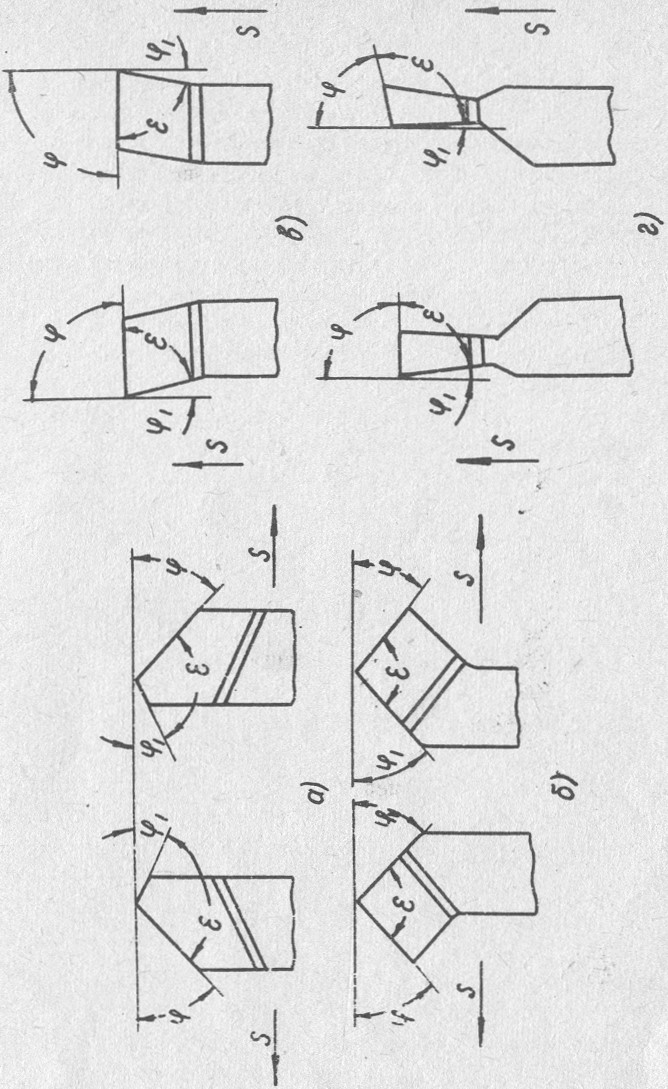

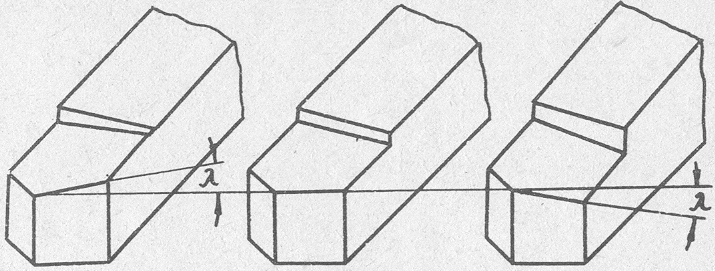

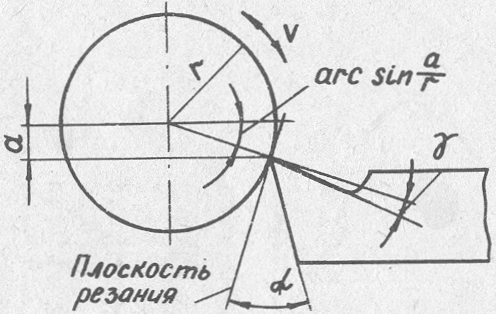

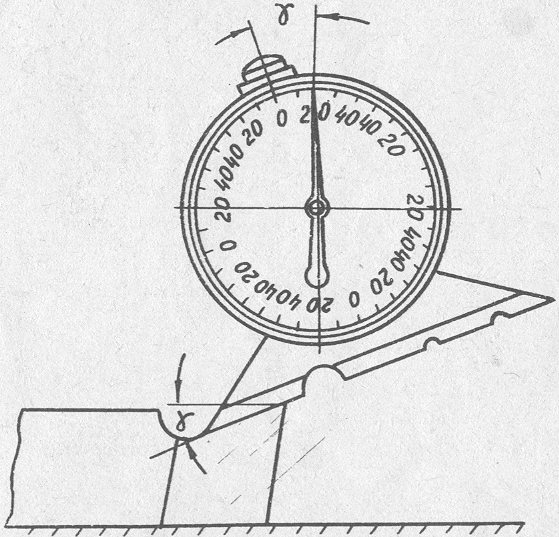

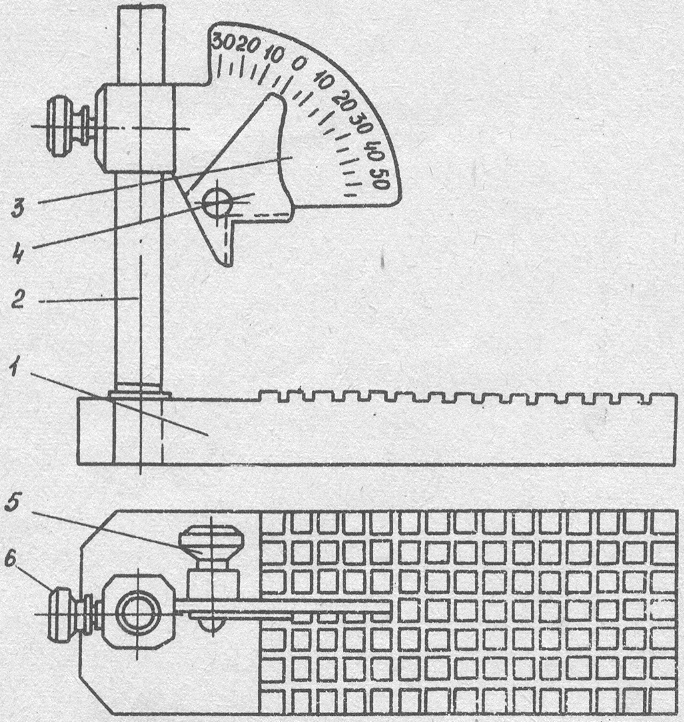

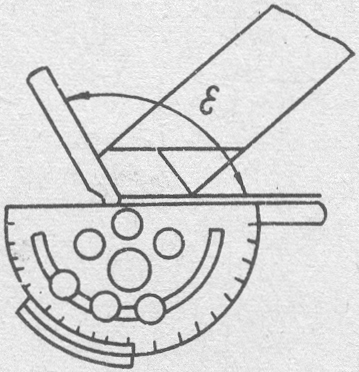

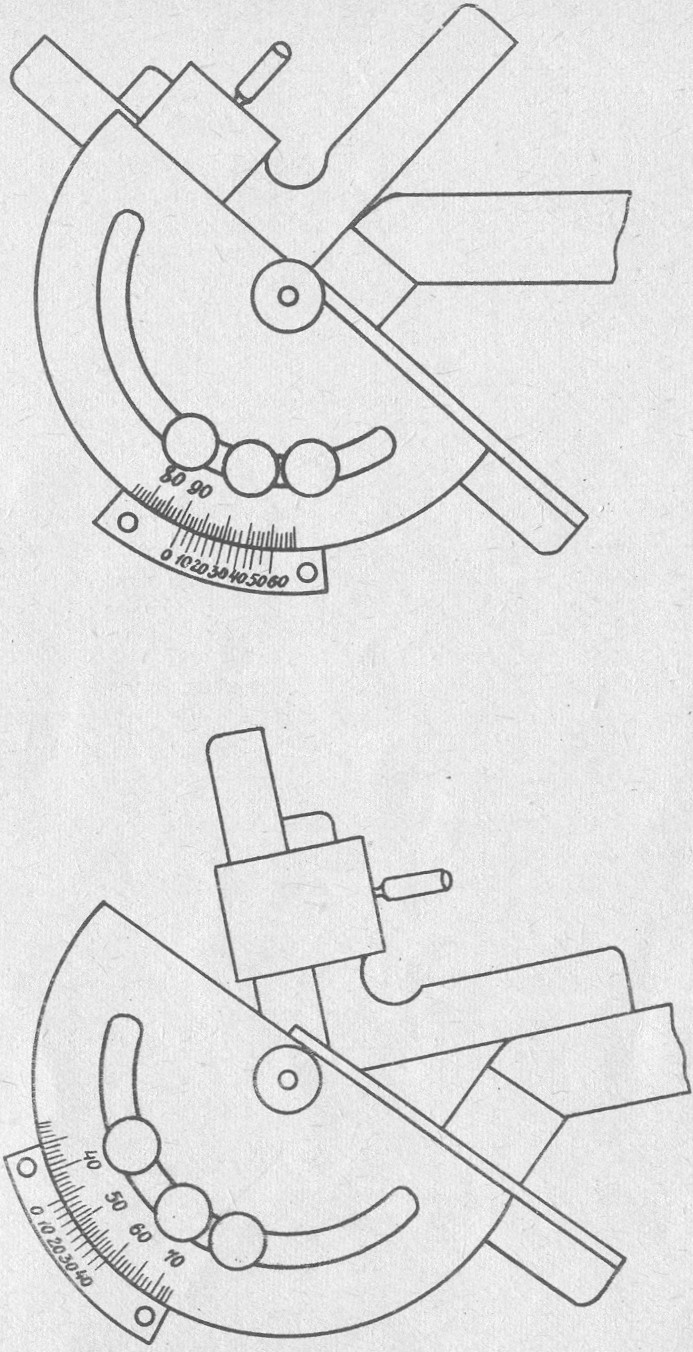

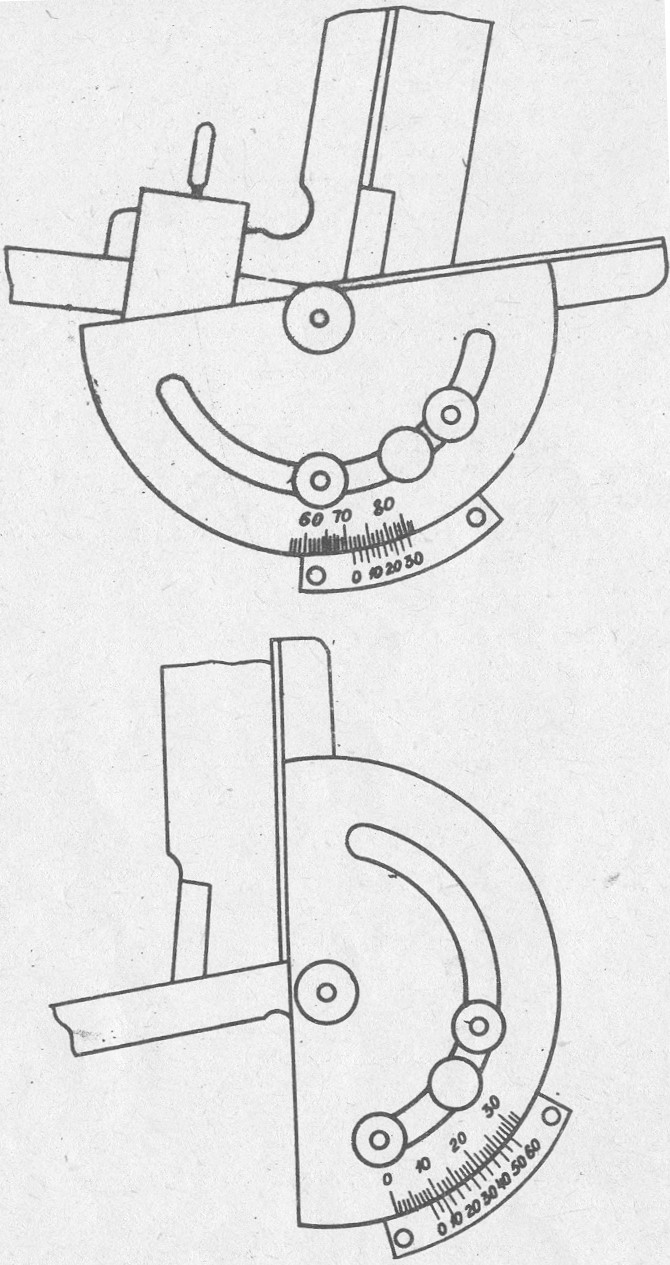

Рис. 8. Поверхности и координатные плоскости резца 2.2. Поверхности детали, координатные плоскости При обработке детали резцом различают следующие поверхности (рис. 8): обрабатываемую поверхность 1 – поверхность, с которой снимается слой металла, оставленный как припуск на обработку; поверхность резания 2 – поверхность, образуемую непосредственно главной режущей кромкой; обработанную поверхность 3 – поверхность, полученную после снятия припуска. Для определения геометрических параметров резца различают следующие координатные плоскости (рис. 8): плоскость резания 4 – плоскость, касательную к поверхности резания и проходящую через главную режущую кромку; основную плоскость 5 – плоскость, параллельную продольной и поперечной подачам; главную – секущую плоскость 6 – плоскость, перпендикулярную к проекции главной режущей кромки на основную плоскость. 2.3. Геометрические параметры токарного проходного резца К геометрическим параметрам токарного проходного резца (рис. 9) относятся: Углы в главной секущей плоскости α – задний угол – угол между касательной к главной задней поверхности и плоскостью резания; β – угол заострения – угол между касательной к передней и главной задней поверхностям; γ – передний угол – угол между касательной к передней поверхности и основной плоскостью (перпендикулярной к плоскости резания и проходящей через режущую кромку); δ – угол резания – угол между касательной к передней поверхности и плоскостью резания. Перечисленные углы связываются между собой зависимостью: Углы в основной плоскости φ – главный угол в плане – угол между проекцией главной режущей кромки на основную плоскость и направлением продольной подачи; ε – угол при вершине – угол между проекциями режущих кромок на основную поверхность. Углы в основной плоскости связываются зависимостью  Рис. 9. Геометрические параметры токарногоачи; зания проходного резца На рис. 10 показаны углы в основной плоскости проходных, подрезных и отрезных резцов.  Рис. 10. Углы в плане токарных резцов: а) прямых проходных; б) отогнутых проходных; в) подрезных; г) отрезных Углы в плоскости резания Угол наклона главной режущей кромки λ – между главной режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости; угол λ измеряется в плоскости резания (плоскости, перпендикулярной к основной и проходящей через режущую кромку). Принято различать положительный и отрицательный угол λ. Знак угла определяется так: если режущая кромка от вершины резца идет вверх, то угол считается положительным, если вниз – отрицательным. Угол наклона главной режущей кромки λ может быть положительным (рис. 11а), отрицательным (рис. 11в) и равным нулю (рис. 11б). Основная плоскость и плоскость резания не всегда взаимно перпендикулярны. На рис. 12 показан резец, установленный ниже центра детали на величину а. В этом случае плоскость резания, будучи касательной к поверхности резания, повернется на угол 2.4. Контроль геометрии резцов Измерение углов резца производить маятниковым (рис. 13) или специальным (рис. 14) угломерами. Угол при вершине ε удобно измерять универсальным угломером (рис. 15). При отсутствии специального или маятникового угломеров все углы резца можно замерять универсальным угломером (рис. 16, 17). 3. Порядок выполнения работы ю (рис. ным (рис. 11а)ли режущая кромка от вершины резца идет вверх, то угол считается положительным, если вниз - отрицажущую кромку).скости резания (плоскости, перпендикулярной к основной и проходящей через режущую угол перпендикулярную к проекции главной режущей кромки на основную плоскость.ку; (рис. арного проходного резца анка).рава налево (по направлению к передней бабке станка), а левыми - главной режущейОзнакомиться с элементами резца, с определением поверхностей и координатных плоскостей, углов резца. Измерить геометрические параметры резца: Измерить геометрические параметры резца: углы φ, ε, α, β. Выполнить эскиз резцаВВыполнить эскиз резца. На эскизе указать сечения по главной секущей плоскости и обозначить углы резца (рис. 9). По формулам 1…3ППо формулам 1…3 рассчитать величины неизмеренных углов.  Рис. 11. Углы наклона главной режущей кромки: а)  Рис. 12. Изменение геометрии резцов  Рис. 13. Измерение углов маятниковым угломером  Рис. 14. Специальный угломер для измерения углов резца: 1 – основание; 2 – стойка; 3 – сектор; 4 – шаблон; 5 – винт крепления шаблона; 6 – винт крепления сектора  Рис. 15. Измерение углов универсальным угломером  Рис. 16. Измерение углов в основной плоскости: а) измерение главного угла в плане б) измерение угла при вершине  Рис. 17. Измерение углов в главной секущей плоскости: а) измерение заднего угла б) измерение угла заострения 4. Требования оскости и обозначить углы резца (рис. , углов резца. к содержанию отчета На эскизе резца указываются: сечение державки резца; материал режущей части; материал державки резца; результаты измерений и расчетов геометрических параметров резца (табл. 1). Таблица 1 Геометрические параметры резца

5. Контрольные вопросы Дать определение элементов резца. Дать определение координатных плоскостей. Дать определение геометрических параметров резца в каждой из координатных плоскостей. Как измерить углы резца в каждой из координатных плоскостей? 6. Рекомендуемая литература Борисов Б. Я. Лабораторный практикум по резанию металлов. – М.: Машгиз, 1963. Дальский А. М. и др. Технология конструкционных материалов. – М.: Машиностроение, 1977. Дальский А. М. и др. Механическая обработка материалов. – М.: Машиностроение, 1981. Денежный П. М. и др. Токарное дело. – М.: Высшая школа, 1979. Макиенко Н. И. Общий курс слесарного дела. – М.: Высшая школа, 1980. Третьяков И. П. и др. Лабораторные работы по курсу «Резание металлов». – М.: Машиностроение, 1965. |