Лабораторные работы. Лабораторная работа 1 Ремонт и регулировка манометра с одновитковой трубчатой пружиной. Разборка их, определение дефектов Цель работы

Скачать 1.04 Mb. Скачать 1.04 Mb.

|

|

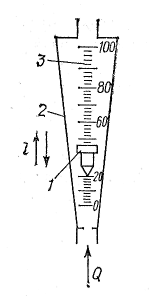

ЛАБОРАТОРНАЯ РАБОТА №8 Ремонт и регулировка ротаметров. Разборка, чистка ротаметров. Замена негодных деталей Цель работы: 1.Ознакомиться с конструкцией и принципом действия ротаметров; 2. Научиться выполнять разборку и чистку ротаметров; 3. Научится определять основные неисправности и производить замену непригодных деталей. Материально-техническое обеспечение:техническая документация, методические указания по выполнению работы. Краткие теоретические сведения  Ротаметры изготовляют грех типов: стеклянные ротаметры, ротаметры с электрическим или пневматическим выходом. Поплавок ротаметров изготовляют из эбонита, дюралюминия или коррозионно-стойкой стали. По типу конструкции поплавок- выполняется цельным или облегченным. При любом положении поплавка перепад давления по обе его стороны остается постоянным, поэтому ротаметры называют расходомерами постоянного перепада давления. Для определения расхода газа или жидкости, проходящих через прибор, необходимо иметь паспортную градуировочную кривую — зависимость расхода газа от числа делений шкалы прибора. Ротаметры изготовляют грех типов: стеклянные ротаметры, ротаметры с электрическим или пневматическим выходом. Поплавок ротаметров изготовляют из эбонита, дюралюминия или коррозионно-стойкой стали. По типу конструкции поплавок- выполняется цельным или облегченным. При любом положении поплавка перепад давления по обе его стороны остается постоянным, поэтому ротаметры называют расходомерами постоянного перепада давления. Для определения расхода газа или жидкости, проходящих через прибор, необходимо иметь паспортную градуировочную кривую — зависимость расхода газа от числа делений шкалы прибора.Рисунок1. Ротаметр: 1 - поплавок; 2- конусная трубка; 3—шкала. Расход жидкости или газа можно измерять и при постоянном перепадедавлений. Для сохранения постоянного перепада давлений при изменении расхода через сужающее устройство необходимо автоматически изменять площадь его проходного сечения. Наиболее простой способ — автоматическое изменение площади проходного сечения в ротаметре (рис. 1). Ротаметр представляет собой вертикальную конусную трубку 2, в которой находится поплавок 1. Измеряемый поток Q, проходя через ротаметр снизу вверх, создает перепад давлений до и после поплавка. Этот перепад давлений, в свою очередь, создает подъемную силу, которая уравновешивает вес поплавка. Если расход через ротаметр изменится, то изменится и перепад давлений. Это приведет к изменению подъемной силы и, следовательно, к нарушению равновесия поплавка. Поплавок начнет перемещаться. Атак как трубка 2 ротаметра конусная, то при этом будет изменяться площадь проходного сечения в зазоре между поплавком и трубкой. В результате произойдет изменение перепада давлений, а следовательно, и подъемной силы. Когда перепад давлений и подъемная сила снова вернутся к прежним значениям, поплавок уравновесится и остановится. Таким образом, каждому значению расхода через ротаметр Q соответствует определенное положение поплавка. Так как для конусной трубки площадь кольцевого зазора между ней и поплавком пропорциональна высоте его подъема l, то шкала ротаметра получается равномерной. Промышленность выпускает ротаметры со стеклянными и металлическими трубками. У ротаметров со стеклянной трубкой РМ шкала нанесена прямо на поверхности трубки. Такие ротаметры могут применяться при давлении в трубопроводе до 6-10s Па. Порядок выполнения работы: Ознакомится с принципом действия ротаметров; Установить (закрепить) ротаметр на монтажный стол и подключить их к источнику регулируемого давления сжатого воздуха; Подать на прибор давление воздуха, снять показания с прибора и по заводской градуировке определяют истинный расход (отсчет делений по шкале необходимо производить относительно верхней кромки поплавка ротаметра); Изменить положение поплавка за счет регулирования редуктора и произвести по градуировке определение нового расхода воздуха, идущего через прибор; Разборку ротаметра произвести в следующей последовательности: а) освободить стяжные шпильки (для больших ротаметров); б) отвинтить верхний и нижний фланцы; в) освободить корпус и стеклоротаметра от фланцев и уплотнения; г) извлечь поплавок ротаметра. При замене стекла ротаметра и смене типа и материала поплавка необходимо производить тарирование ротаметра, так как после ремонта меняется либо конусность стеклянной трубки, либо масса поплавка (в зависимости от вида ремонта). Определить основные неисправности составных частей и данные занести в таблицу 1. Таблица 1 –Результаты работы

Осуществить сборку счетчика; Сделать вывод. ЛАБОРАТОРНАЯ РАБОТА №9 Ремонт и регулировка буйковых уровнемеров УБП. Разборка, чистка уровнемера, устранение неисправностей, замена негодных деталей Цель работы: 1.Ознакомиться с конструкцией и принцип действия датчикаУБ-П. 2. Научиться выполнять ремонт и регулировку УБП. 3. Научится определять основные неисправности и производить замену непригодных деталей. Материально-техническое обеспечение:техническая документация, методические указания по выполнению работы; лабораторный стенд. Краткие теоретические сведения Для измерения уровня жидкости в сосудах с высоким давлением применяют уровнемеры с буйковым чувствительным элементом, принцип действия которого основан на изменении силы тяжести буйка при изменении глубины погружения его в жидкость. В состав ГСП входят буйковые уровнемеры с пневматическим преобразователем УБ-П и с электрически» преобразователем УБ-Э. Приборы состоят из унифицированных пневмо- и электросиловых преобразователей и измерительной блока. На рисунке 1.1 показан пневматический буйковый уровнемер типа УБ-П, в котором измерительный блок, так же как и в электрических буйковых уровнемерах типа УБ-Э, представляет собой рычажную систему с чувствительным элементом в виде буйка 3. Буек подвешен к рычагу 4 при помощи призмы 5. Вывод рычага 4 из полости рабочего давления уплотнен с помощью одногофровой металлической мембраны 1. Начальный вес буйка уравновешивается специальным грузом 7, навинченным на плечо дополнительного рычага 6. Основание 2 имеет фланец, который служит для крепления датчика к аппарату.  Рисунок 1.1 Буйковый уровнемер с пневмопреобразователем Принцип действия датчика основан на пневматической силовой компенсации. Изменение уровня жидкости, в которую погружен буек 3, приводит к изменению усилия, приложенного к рычагу 4. Этоусилие через тягу 8 передается рычагу пневмосилового преобразователя и автоматически уравновешивается усилием, развиваемым давлением сжатого воздуха в сильфоне 9 обратной связи преобразователя. Давление обратной связи одновременно является выходным сигналом датчика. Наибольшее усилие рычаг 4 воспринимает в том случае, когда буек 3 не погружен в жидкость. Этому нулевому значению уровня соответствует выходной сигнал, равный 100 КПа. При увеличении уровня жидкости, в результате увеличения выталкивающей силы, усилие, приложенное к рычагу 4, уменьшается и при полном погружении буйка в жидкость выходной сигнал равен 20 КПа. Класс, точности прибора 1,0 п 1,5. Порядок выполнения работы: 1.Начертить структурную схему лабораторной установки. 2. Проверить исправность подключения всех элементов датчика. 3. Подать питание на лабораторную установку. 4. Выполнить настройку датчика по следующей методике: Исходные данные: - диаметр буйка d=14 мм; - длина буйка H= 2 м; - плотность нефти ρ= 0,85 кг\м3. определить выталкивающую силу, действующую на буек погруженный в нефть: F= mg, где m - масса вытесненной жидкости; g – ускорение свободного падении, g= 9,81 м\с2 m=Vρ, где V – объем вытесненной жидкости, V = πr2H. включить компрессор сжатого воздуха; подать питание Рпит= 1,4 кгс\см2 уровнемер 3 и измерить его техническим манометром МТ 2. подвесит максимальный груз (по расчету) и при этом скорректировать минимальный выходной сигнал поверяемого уровнемера 0,2 кгс\см2 с помощью корректра нуля и измерить его образцовым манометром МТИ 4. убрать вес выталкивающей силы и с помощью подвижной опоры настроить максимальный выходной сигнал. Выполнить проверку уровнемера на средних точках при снятии 25,50 и 75% веса при уменьшении и при увеличении. Измерить при этом выходной сигнал манометром МТИ 4. Рассчитать погрешности: ∆Р = Рвых - Р′вых γ = (∆Р\Ртах)*100%, где Ртах – верхний предел прибора. Сделать вывод о соответствии датчика классу точности. Результаты измерений и вычислений занести в таблицу 1.1. Таблица 1.1 Результаты измерений и вычислений

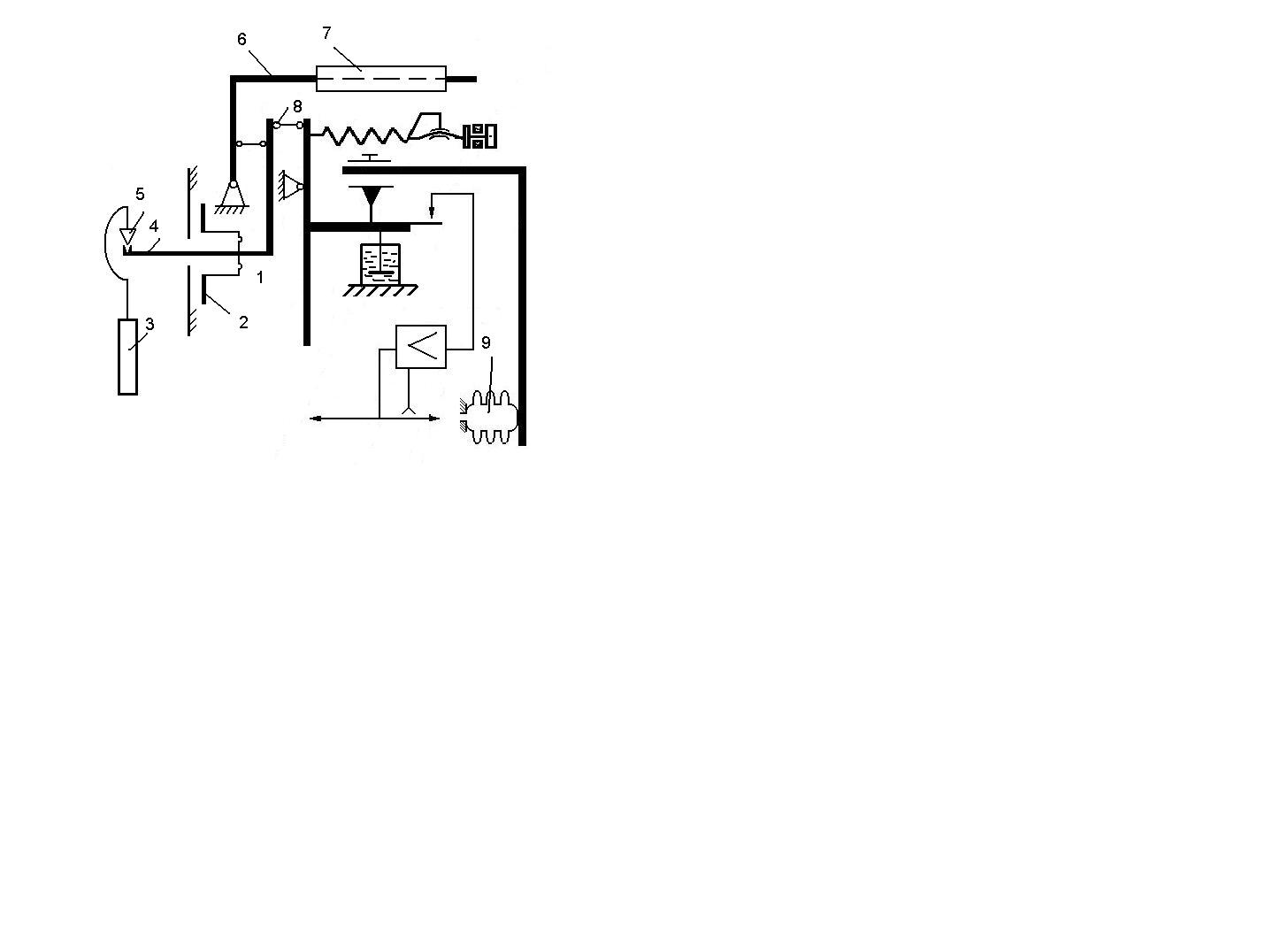

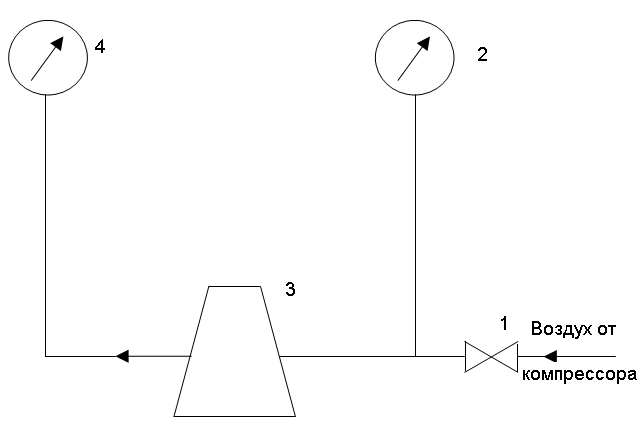

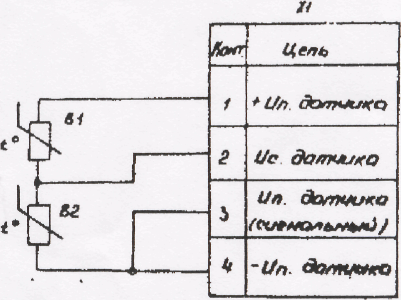

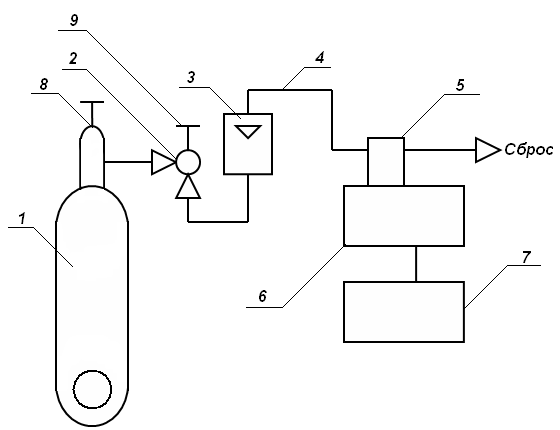

Рисунок 1.2 Схема лабораторного стенда. 1 – редуктор, 2 – манометр МТ, 3 – преобразователь УБ-П, 4 – манометр МТИ. ЛАБОРАТОРНАЯ РАБОТА №10 Ремонт, наладка и поверка газоанализаторов. Разборка и чистка датчиков. Проверка исправности чувствительных элементов Цель работы: Научится производить ремонт и поверку газоанализаторов; Научится осуществлять разборку и чистку датчика. Материально-техническое оснащение:техническая документация, методические указания по выполнению работы; лабораторный стенд. Краткие теоретические сведения: Сигнализатор загазованности (в дальнейшем сигнализатор) общетехнического применения предназначен для непрерывного контроля довзрывоопасных концентраций в воздухе помещений и открытых пространств горючих газов, паров и их смесей в условиях макроклиматических районов с умеренным климатом или влажным тропическим воздухом. Сигнализатор является автоматическим стационарным прибором, состоящим из блока сигнализации, блока питания и выносного датчика.Блок сигнализации и питания выполнен в обыкновенном исполнении и должен быть установлен за пределами взрывоопасной зоны. Условные обозначения составных частей сигнализатора: а) МИП – модуль измерительного преобразователя; б) МПОП – модуль преобразователя основного питания. Диапазон сигнализатора по поверочному компоненту в процентах от концентраций, соответствующих нижнему концентрационному пределу распространения пламени (НКПР), 0 %– 50% . Проверочным компонентом в проверочной газовоздушной смеси (ПГС) для сигнализаторов является метан. Диапазон настройки порогов срабатывания сигнализации (порог «1» и порог «2» - 5% – 50% НКПР. Принцип действия сигнализатора – термохимический, основанный на измерении теплового эффекта от окисления горючих газов и паров на каталитическом активном элементе датчика и дальнейшем преобразовании полученного сигнала в модуле МИП и выдачи о достижении сигнальной концентрации. Каталитическое окисление происходит на измерительном элементе В1, включенным с компенсирующим элементом В2 в мостовую схему датчика. Чувствительные элементы датчика: измерительный В1, компенсирующий В2 (рис. 1) припаяны к токопроводам 1, 2, 3, 4 и запрессованы в основании датчика из изоляционного материала. Это основание вместе со стаканом образует полость, в котором находится чувствительный элемент датчика. Стакан проницаем для воздушных смесей и паров. Соединение стакана с корпусом неразъемное, выполненное склеиванием и имеющее дополнительное крепление с кожухом. Корпус, основание датчика и крышка образуют полость вводного отделения.  Рисунок 1.1 – Принципиальная электрическая схема датчика В1 – элемент измерительный; В2 – элемент компенсирующий; Х1 – основание В полость вводного отделения выходят токопроводы чувствительных элементов. К ним присоединяются с помощью винтов и шайб провода, соединяющие датчик с блоком сигнализации и питания. При обрыве чувствительных элементов датчика, а также включение всякой другой сигнализации срабатывает световая сигнализация прерывистым свечением индикатора «ОТКАЗ» в МИП и срабатывает реле «ОТКАЗ». При достижении концентрации уровня «С1» срабатывает световая сигнализация постоянным свечением индикатора «КОНЦЕНР» и срабатывает реле – «ПОРОГ 1». При достижении концентрации уровня «С2» световая сигнализация постоянным свечением индикатора «КОНЦЕНТР» и срабатывает реле – «ПОРОГ 2». На наружной стороне платы находится группа лепестков х1, х3, которые используются для подключения внешних цепей управления и сигнализации, а также проводов питания датчика. На передней панели МИП установлены гнезда для контроля и настройки МИП: «Uc» - для измерения сигнала концентрации; «U» - для измерения некорректированного сигнала при замене датчика; «Iд» - для измерения напряжения (в милливольтах), пропорционально току датчика (в миллиамперах) и равного: Uд = Iд; «Uc1», «Uc2» - для измерения порогов «1», «2»; «*» - общий контакт, относительно которого производятся все изменения. Через отверстия в передней панели МИП имеется доступ к переменным резисторам для: а) регулирования порогов «1» и «2» / «С1» и «С2»; б) корректирования «0» сигнализатора («Уст. 0»); в) для настройки сигнализатора по поверочной смеси метан «Калибр»; г) для подстройки устройства коррекции после замены датчика («*»). МПОП конструктивно выполнен аналогично МИП. На переднюю панель выведены световой индикатор питания «СЕТЬ» и переключатель для его включения «СЕТЬ 220». Порядок выполнения работы: Начертить структурную схему лабораторной установки. Проверить исправность подключения всех элементов сигнализатора. Включить сигнализатор в сеть с помощью вилки сетевого кабеля «СЕТЬ 220» в блоке питания и сигнализации. Включить переключатель «СЕТЬ 220» сигнализатора, в МПОП должен загореться световой индикатор «СЕТЬ». В сигнализаторе примерно в течение 30 сек. после включения питания: а) не должна гореть световая сигнализация «КОНЦЕНТР»; б) не должно срабатывать реле «ПОРОГ 1» и «ПОРОГ 2»; в) на гнезде «Uc» будет условный сигнал о включении питания (Uc=0) относительно «*», для этой проверки используется вольтметр (например, В7 – 38). 6. Прогреть сигнализатор в течении 10 мин. Проверка выполняется при наличии вольтметра. После нагрева сигнализатора, подсоединить вольтметр к гнезду «С» и «8». Напряжение должно быть равно Uc=0. По шкале вольтметра 0 можно установить с точностью ±1. При концентрациях соответствующих порогу «1», срабатывает сигнализация: реле «ПОРОГ 1» и световая – начинает постоянно гореть индикатор «КОНЦЕНТР». При концентрациях, соответствующих порогу «2», срабатывают сигнализации: реле «ПОРОГ 2» и световая – начинает мигать индикатор «КОНЦЕНТР» (реле «ПОРОГ 1» остается во включенном состоянии). Порог «1» (Uc1) устанавливается предприятием – потребителем. Он должен быть не ниже порога «2». У всех сигнализаторов в случае контроля метановоздушной смеси сигнализация срабатывает при расчетной концентрации «С1» (в процентах НКПР), заданной напряжением Uc1 порога «1»: С1 = Uc1/10; С2 = Uc2/10. При концентрациях, превышающих диапазон измерений (50% НКПР) срабатывает сигнализация о превышении диапазона измерений: цифровой индикатор начинает мигать, реле «ПОРОГ 1» и «ПОРОГ 2» остаются во включенном состоянии, «КОНЦЕНТР» будет мигать. При замыкании входа дистанционного датчика срабатывает сигнализация превышения диапазона измерения. При перегорании чувствительных элементов срабатывает сигнализация «ОТКАЗ»: начинает мигать световой индикатор «ОТКАЗ» в неисправном канале и должно включится реле «ОТКАЗ» (одно для всех каналов). Проверить сигнализатор при воздействии чувствительного элемента датчика посредством термохимического эффекта. На панели МИП должны сработать световая сигнализация «КОНЦЕНТР» и реле «ПОРОГ 1» и «ПОРОГ 2».  Рисунок 1.2 – Схема установки для проверки сигнализатора 1. Баллон с проверочной смесью. 2. Вентиль точной регулировки. 3. Ротаметр. 4. Трубка поливинилхлоридная. 5. Стакан. 6. Датчик. 7. Блок сигнализации и питания. 8. Вентиль баллона. 9. Задатчик. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||