Лабораторная работа по сопротивлению материалов. Лабораторная работа 2 Цель работы экспериментальное определение модуля упругости

Скачать 221.5 Kb. Скачать 221.5 Kb.

|

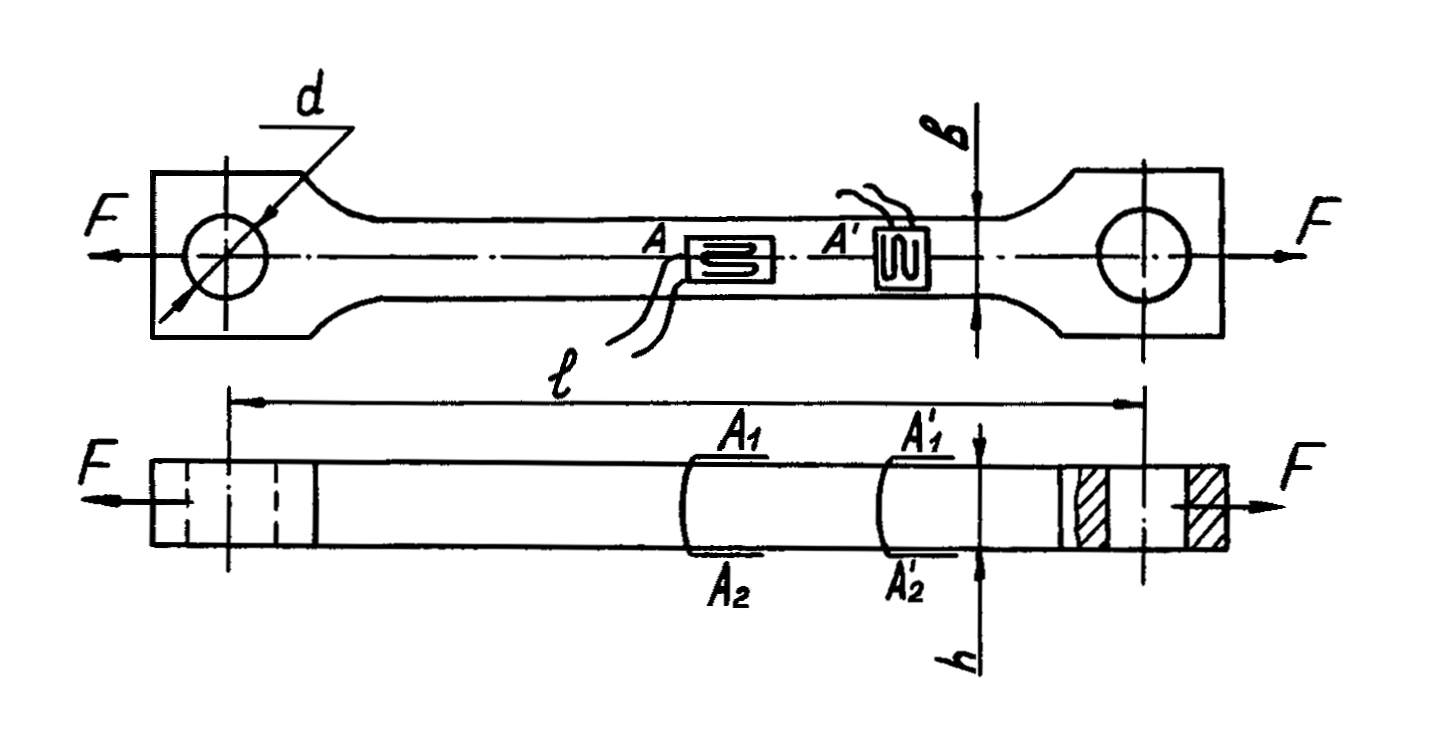

Цель работы: экспериментальное определение модуля упругости (модуля Юнга ) и коэффициента Пуассона стального образца. Приборы и оборудование: экспериментальная установка ОСМ-11 ЛР-09, штангенциркуль. Краткие сведения из теории Значения упругих характеристик могут быть получены только экспериментальным путём при испытании образцов на растяжение (сжатие), изгиб и кручение. Различают материалы изотропные и анизотропные. Изотропия означает независимость свойств материала от направления воздействия нагрузки. Изотропные материалы характеризуются тремя упругими постоянными: модулем Юнга, коэффициентом Пуассона и модулем сдвига. При этом, как показывает теория, только две из них являются линейно независимыми. Модуль Юнга или модуль упругости первого рода E характеризует сопротивляемость материала деформированию в направлении воздействия растягивающих или сжимающих нагрузок. Чем больше модуль Юнга, тем меньше удлинение или укорочение стержня при прочих равных условиях (длине, площади, нагрузке). Модуль Юнга является коэффициентом пропорциональности между нормальным напряжением где Коэффициент Пуассона Модуль сдвига или модуль упругости второго рода G характеризует сопротивляемость материала угловым деформациям при воздействии пары сил. Он является коэффициентом пропорциональности между касательным напряжением Упругие постоянные материала имеют более стабильные значения по сравнению с механическими характеристиками. Например, для различных марок сталей временное сопротивление может отличаться в несколько раз (от 400 до 4000 МПа и выше), в то время как среднестатистические значения упругих постоянных для всех марок сталей изменяются в узких пределах: В лабораторной работе необходимо произвести сравнение полученных значений постоянных со средними справочными данными для стали: На рис. 2.1 показан эскиз образца с наклеенными активными тензодатчиками.  Рис. 2.1. Образец для определения упругих постоянных Этот образец подвергают нагружению, близкому к осевому растяжению, в пределах пропорциональности на гидравлической машине Р-10. Для измерения продольной относительной деформации Экспериментальная часть измеряют штангенциркулем размеры bи h поперечного сечения образца в месте наклейки тензодатчиков; устанавливают образец в захватах испытательной машины и создают небольшое натяжение; включают тензостанцию для прогрева в течение 10 мин; нагружают образец условно нулевой силой дают приращение нагрузки разгружают образец до нулевой нагрузки; находят разность показаний тензодатчиков: находят относительные продольную и поперечную деформации, соответствующие приращению нагрузки вычисляют площадь сечения и нормальное напряжение, возникающее от приращения нагрузки определяют опытное значение модуля Юнга определяют опытное значение коэффициента Пуассона вычисляют косвенное значение модуля сдвига производят сравнение полученных значений упругих постоянных со средними справочными значениями для стали: делают выводы по работе.

Таблица 2 Протокол испытания образца на растяжение 1) TFначальн= 69 К TFконечн= 1030 К ∆T= 1030-69= 961 К ∆T= TFконечн – TFначальн ∆T1= T’Fконечн – T’Fначальн ∆T1= -292+27= -265 К 2) ε= ∆Tср*10-6= 961*10-6 ε’= ∆T’ср*10-6= (-265)*10-6 b=3,5*10-3м h= 40*10-3м ∆F= 2500Н 3) A= bh= 3,5*10-3 * 40*10-3 мм2 δ=∆F/A= 2500/(3,5*10-3 * 40*10-3) Н/м 4) E= δ/ε= 2500/(3,5*10-3 * 40*10-3 * 961*10-6)= 1,85 *1011 Па 5) µ=lε’/εl = 2,65*10-6/(961*10-8)= 0,28 6) G= F/(2*(1+µ))= 1,85*1011/(2*(1+0,28))= 7,23*1010 Пр 7) δ(E)= (1,85 *1011- 2*1015)/(2*1011)= 0,075=7,5% δ(µ)= (0,28-0,3)/(8*1020)= 0,067=6,7% δ(E)= (7,23*1010- 8*1010)/(8*1010)= 0,096=9,6% Вывод: В ходе лабораторной работы были экспериментально определены модуль упругости (модуль Юнга E= 1,85*1011Па) и коэффициент Пуассона (µ= 0,28) и модуль сдвига (G= 7,23*1010) стального образца.

| ||||||||||||||||||||||||||||||||