Лабораторная работа 2 Дисциплина Технология машиностроения Шифр работы КР

Скачать 0.62 Mb. Скачать 0.62 Mb.

|

|

Федеральное государственное образовательное учреждение высшего образования «Вологодский государственный университет» Институт машиностроения, энергетики и транспорта ____________________________________________________________ (наименование кафедры) Лабораторная работа №2

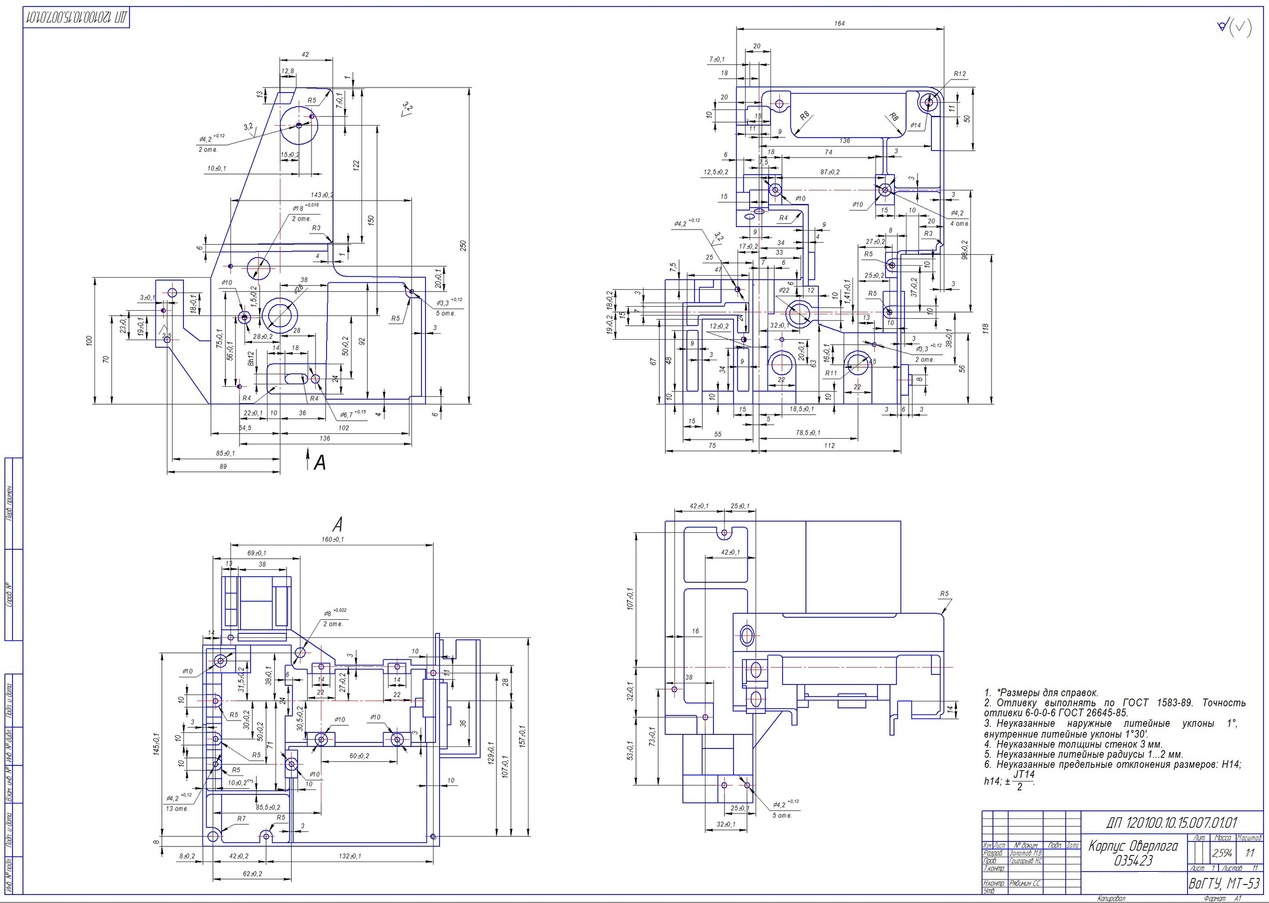

Вологда 2020г. Чертеж детали – «Корпус Оверлога»  Рисунок 1 –Чертеж детали «Корпус Оверлога» ВВЕДЕНИЕ Корпусные детали являются основными базовыми элементами изделия. Детали типа «Корпус» в большинстве случаев изготавливают чугунными или алюминиевыми отливками, в единичных случаях стальными отливками и еще реже сварными конструкциями. В рассматриваемой детали имеются основные поверхности, которые называются базовыми и определяют положения их в изделии. У большинства корпусов размеры данных поверхностей назначаются с более жесткими допусками на параллельность, перпендикулярность и другими технологическими точностями. Помимо основных поверхностей корпуса есть также и вспомогательные, к ним относятся поверхности под крышки, фланцы, опоры для валов и др. Все корпусные детали имеют отверстия, которые разделяются на две поверхности: основные или точные, которые служат опорами валов, шпинде- лей и др. деталей; вспомогательные – крепежные и смазочные. Цель работы: выбрать и обосновать способ изготовления заготовки, рассчитать себестоимость заготовки, составить маршрутный технологический процесс для детали «Корпус Оверлога». Выбрать тип производства и формы организации технологического процесса. Провести расчет основного технологического и штучно-калькуляционного времени. 1 ВЫБОР И ОБОСНОВАНИЕ СПОСОБА ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ 1.1. Исходные данные для расчета При выборе способа изготовления заготовки учитываем конструкцию и материал детали, ее форму и размеры, тип производства и оборудование. Исходные данные: материал заготовки –алюминиевый сплав АК8М3Д-Т2; масса детали, кг –2,594кг; годовая программа – N = 15000 шт. В качестве заготовки для изготовления детали Корпус «Оверлога» будем рассматривать два варианта: литье под давлением и метод штамповки, исходя из расчетов себестоимости выберем один более предпочтительный вариант. 1.2. Себестоимость получения заготовки из литья под давлением: Способ изготовления отливок методом литья под давлением занимает одно из самых высоких мест по объемам выпуска изделий в массовом и серийном производствах. При данном методе сплав приобретает форму отливки. Для технико-экономического обоснования выбора заготовки используем примерный расчет массы заготовки, которую можно определить по формуле:

Коэффициент использования материала определяется по формуле:

= 0,91 кг = 0,91 кгИспользуя метод, литье под давлением получаем:  Общая масса металла, требуемая для изготовления партии заготовок:

Отсюда получаем:  Определим общую массу партии деталей:

Отсюда получаем:  Массу отходов (стружка) всей партии найдем по формуле:

Стоимость заготовки, полученной литьем, рассчитывается по формуле:

1.3. Определение себестоимости получения заготовки методом штамповки Горячая штамповка алюминия позволяет получить изделия различных геометрических форм и размеров. Процесс получения заготовки проходит при высоком нагревании алюминия, и пока он находится при воздействии высоких температур, ему придают желаемую форму и размеры, детали изготовляются с высокой точность размеров. Используя данную технологию можно получать детали, как серийного производства, так и единичные. Массу заготовки методом штамповки можно найти по зависимости:

Коэффициент использования материала определяется по формуле:  = 0,77 кг = 0,77 кгОбщую массу металла заготовки найдем по формуле:  где:  - масса заготовки, кг; - масса заготовки, кг;N–программа выпуска деталей, шт. Отсюда получаем:  Массу отходов (стружка) всей партии найдем по формуле:  Стоимость заготовки, полученной штамповкой, рассчитывается по формуле:  где: Ci — базовая стоимость одной тонны заготовок, руб./т; Q — масса заготовки, кг;  - цена 1 т. отходов, руб. - цена 1 т. отходов, руб.Кт — коэффициент, зависящий от класса точности (6 класс точности); Кс — коэффициент, зависящий от степени сложности; Кв– коэффициент, зависящий от массы заготовки; Км — коэффициент, зависящий от марки материала; Кп — коэффициент, зависящий от объема выпуска заготовок.  Таблица 1 – Сравнительная таблица двух методов

Вывод: из двух сопоставлены вариантов технологического процесса получения заготовки выбираем второй вариант. Стоимость заготовки, полученной из литья под давлением дешевле, чем заготовка из штамповки. Заготовка из штамповки требует довольно большого объема механической обработки, и большая часть металла уйдет в стружку. Заготовка из лить под давлением дешевле и благодаря ее форме максимально приближенной к конфигурации детали позволит удешевить обработку, что значительно скажется на удешевлении детали. Заготовка для производства детали «Корпус Оверлога» - литье под давлением. 2 ВЫБОР ПЛАНА ОБРАБОТКИ ДЕТАЛИ Технологический процесс в целом зависит от конструкции детали. Технологический процесс изготовления корпусной детали приведен в таблице 1. Таблица 1 –Технологический процесс изготовления детали Корпус «Оверлога»

3 ВЫБОР ТИПА ПРОИЗВОДСТВА И ФОРМЫ ОРГАНИЗАЦИИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Выбор типа производства зависит от годовой программы выпуска детали и массы. Масса детали: mдет=2,594 кг; Годовая программа выпуска детали: N = 15000 шт. Для определения типа производства будем пользоваться таблицей 2. Таблица 2 –Зависимость типа производства от объема выпуска (шт) и массы детали (кг)

Исходя из исходных данных в соответствии с таблицей 2, выбираем среднесерийный тип производства. Среднесерийное производство характеризуется выпуском деталей партиями и несколькими изделиями, регулярно повторяющимися через некоторый промежуток времени. В таком производстве применяют высокопроизводительное оборудование, где по сравнению с универсальным применяется специализированное или специальное оборудование. При это часто применяют универсально - наладочные или универсально - сборные приспособления, а также универсальный и специальный режущий инструмент. Расположение оборудования зависит от технологического процесса, а также может быть расположено по типам станков. Рассчитаем суточный выпуск изделия по формуле:

Таблица 3 – Данные по технологическому процессу

ЗАКЛЮЧЕНИЕ В ходе выполнения лабораторной работы сравнила два метода получения заготовок, рассчитала их себестоимость и проанализировав плюсы метода выбрала более предпочтительный вариант, который позволит удешевить обработку детали. Изучив рабочий чертеж детали составила его технологический процесс. Выбрала и тип производства исходя из годовой программы выпуска детали и ее массы подробно изучила выбранный средне серийный тип производства. Так как деталь «Корпус Оверлога» достаточно сложный в изготовлении, на одну выбранную операцию рассчитала основное технологическое время, а также штучно-калькуляционное. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, кг

, кг

, кг

, кг

- масса заготовки, кг;

- масса заготовки, кг;

общая масса металла заготовки;

общая масса металла заготовки; общая масса металла детали.

общая масса металла детали.

, кг

, кг