Вакуум. №2-вакуумная арматура. Лабораторная работа 2. Изучение основных элементов вакуумной арматуры. Расчёт скорости откачки вакуумных систем

Скачать 1.23 Mb. Скачать 1.23 Mb.

|

| |||||||||||||||||||

| Режим | Граница | ||

| Верхняя | нижняя | ||

| Вязкостный | Атмосферное давление | Kn≤5*10-3 | |

| Молекулярно-вязкостный | Kn>5*10-3 | Kn≤1,5 | |

| Молекулярный | Kn>1,5 | Kn→∞ | |

Вакуумная арматура. Вакуумная арматура служит для герметичного соединения откачиваемого объема с насосом, а также регулировки скорости откачки, состава остаточных газов и давления в вакуумной системе. Основные элементы вакуумной арматуры – фланец, трубопровод (вакуумопровод), вентиль (дроссель), натекатель.

5.1. Фланец – элемент соединительной части труб, арматуры, которая с уплотнителем обеспечивает герметичность соединений.

Фланец с резиновым уплотнителем

Рис. 5.1.

Фланец с уплотнением типа «зуб-канава» с прокладкой из меди, алюминия или индия

Рис. 5.2.

Фланец с уплотнением типа « конфлат» с прокладкой из меди или алюминия

Рис. 5.3.

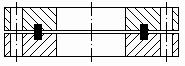

Вакуумопроводы и их соединения:

Рис. 5.4.

На рис.5.4. показано фланцевое соединение, к фланцу вакуумопровод обычно приваривается, но также применяется и резьбовое соединение.

5.3. Сильфоны. Сильфоны представляют собой гофрированные трубопроводы, выполненные из тонкого металла (медь, латунь, нержавеющая сталь), толщиной порядка 0.1-0.2 мм. Они устанавливают на трубопроводах для компенсации температурных удлинений, они служат упругими разделителями сред и гибкими уплотняющими устройствами, а также чувствительными элементами датчиков, воспринимающими разность давлений газов. Исключительно эффективно использование сильфонов для герметичного ввода в вакуумный объем различного рода перемещений. На рис. 5.5. приведена характерная конструкция дросселя универсального (вакуумный вентиль), основным элементом которого является сильфон.

Рис. 5.5. Использование сильфона для ввода перемещения отсекающего клапана вентиля.

5.4. Вакуумные вентили и шиберы. Вентили и шиберы являются одними из основных элементов вакуумной арматуры.

5

.4.1. Вентиль – запорное приспособление для вакуумно-плотного перекрытия участка трубопровода. Они различаются пропускной способностью (диаметром проходного отверстия) и в своей основе имеют схожие конструкции. На рис. 5.6. приведена наиболее общая конструкция вентиля с применением металлических уплотнителей.

Рис. 5.6. Типичная схема дросселя универсального (ДУ).

5.4.2. Шибер – запорное устройство, используемое в качестве вакуумных затворов большой пропускной способности.

Р

ис. 5.7. Схема шибера

5

.5. Натекатели. Натекатели – устройства для дозированного контролируемого напуска в вакуумную систему газов. В вакуумной технике применяются несколько типов натекателей – игольчатый, прижимной, вибрационный. на рис. 5.8 приведена схема натекателя прижимного типа.

Рис. 5.8. Натекатель прижимного типа

Конструкция вакуумных систем во многом определяется свойствами используемых материалов. В дополнение кобычным требованиям — прочности, технологичности, легкости и т. д.— вакуумная техника выдвигает кконструкционным материалам ряд специфических требований: 1) упругость паров материала при рабочей температуре должна быть значительно ниже рабочего давления; 2) газовыделение материала при рабочем давлении и температуре должно быть минимальным; 3) газопроницаемость материала в рабочих условиях должна быть минимальной; 4) вакуумная герметичность при малых толщинах; 5) коррозионная стойкость; 6) отсутствие ползучести вплоть до температур 500 — 600оС; 7) немагнитность.

В вакуумной технике широко применяются такие конструкционные материалы, как чугун, сталь, медь, тугоплавкие металлы, специальные сплавы, стекло, керамика, пластмассы, резина, масла, замазки, клей и т. д.

Чугун применяется для изготовления корпусных деталей, работающих в масле в условиях низкого вакуума. Применяются особо плотные, мелкозернистые чугуны марок МС424-48 и СЧ24-44. Из других литейных сплавов используются бронзы, не содержащие цинка, кадмия и фосфора БрБ2 (2% Ве), БрА5 (5% А1) и алюминиевые сплавы АЛ2, АЛ5, АЛ9.

Конструкционная качественная малоуглеродистая сталь 08, 10, 15, 20 (B=320...440 МПа) хорошо паяется и сваривается и может применяться для изготовления непрогреваемых деталей вакуумных систем при получении низкого и среднего вакуума. Сталь 45 (B=640 МПа) сваривается значительно хуже и не рекомендуется для сварных вакуумных соединений, но может быть использована для изготовления непрогреваемых резьбовых деталей, валов и других нагруженных деталей. Для деталей прогреваемых высоковакуумных систем рекомендуются нержавеющие стали с содержанием хрома более 13%, не подверженные межкристаллической коррозии при повышенных температурах. В вакуумной технике широко применяется нержавеющая сталь 12Х18Н10Т, кислотостойкая, немагнитная, хорошо сваривается и паяется со специальными флюсами. Нержавеющие стали 1Х21Н5Т и Х17Г9АН4 в нагартованном состоянии прочнее стали 12Х18Н10Т и могут применяться для изготовления сильно нагруженных деталей — болтов, шпилек и т. д. Сталь Н36ХТЮ (ЭИ702) сохраняет хорошие упругие свойства до 600'С и может использоваться для изготовления пружинных компенсаторов в фланцевых соединениях.

Латуни Л62 (62% Сц и 38% Zn) и ЛС59-1 (59% Сп, 1/о РЬ, 40% Zn) применяются для изготовления деталей, не подвергающихся прогреву.

Алюминий марок АД1М, АМц применяется для изготовления прокладок, паропроводов масляных насосов, криогенных экранов и т. д. Коэффициент линейного расширения в интервале температур 20...300 oС равен 25,5*10-6, предел прочности 120 МПа. Алюминий хорошо сваривается гелиево-дуговой сваркой, давая вакуумно-плотные спаи. Дюралюминий Д1 или Д16 с пределом прочности 380...430 МПа не дает герметичных вакуумных швов.

В вакуумной технике широко применяются специальные сплавы с определенными физическими свойствами, необходимыми для создания некоторых узлов вакуумной аппаратуры. К ним относятся ковар (Н29К18А) с коэффициентом линейного расширения (4,7...6,4)*10-6 для пайки со стеклами молибденовой группы С-47, С-49; сталь Х18ТФМ и сплав Н47Д5 с коэффициентами линейного расширения 10-5 и 8*10-6 для пайки со стеклами С-87, С-89, С-90; сплавы Фени различных марок Н42, Н45, Н50 для пайки с различными группами стекол; НЗЗК17 для пайки со стеатитовой керамикой; инвар (H36, ЭН36) с малым коэффициентом линейного расширения и теплопроводности.

Тугоплавкие металлы — вольфрам, молибден, тантал, ниобий— применяются для изготовления нагревателей, тепловых экранов, токовводов и т. д.

Из титана (BTl, BT3, TЗ и Т4) изготавливаются катоды и гетеры ионно-сорбционных насосов.

Стекло марок С-47, С-87 широко применяется в вакуумной технике для изготовления трубопроводов, кранов, ловушек, корпусов приборов, насосов, манометров, изоляторов электрических вводов и т. д. После буквы С в обозначении марки стекла следуют цифры, соответствующие коэффициенту линейного расширения, умноженному на 10'.

В вакуумной технике керамика применяется вместо стекла для изготовления высокотемпературных изоляторов. Распространены следующие виды вакуумно-плотной керамики: стеатит, алундовая, форстерит, циркон. Наиболее термостойкой является алундовая керамика. (70 ... 96% Аl203,) с температурой размягчения 1900 oС и прочностью на сжатие 2000 МПа. Алундовая керамика хорошо паяется методом металлизации или активных припоев. Стеатит и форстерит изготовляются на основе талька с добавлением оксида магния, углекислого бария и высококачественной глины. Пайка стеатита с металлами затруднена, а форстерит паяется с титаном и дает с ним согласованные спаи. Циркон имеет хорошую теплопроводность, но очень тверд и не может обрабатываться после обжига.

Из пластмасс в вакуумной технике делаются многие детали: уплотнители, мембраны, изоляторы, гибкие трубопроводы и т. д.

Широко распространен фторопласт-4, хорошо обрабатываемый резанием, а при условии медленной деформации — и давлением. При температуре выше 200oС из фторопласта начинается выделение фтористых соединений. Хрупкость наступает при температурах менее — 70oС. Газовыделение у фторопласта меньше, чем у резины, он обладает хорошими электроизоляционными свойствами и очень малым коэффициентом трения.

Фторопласт-4 имеет следующие физические свойства:

Плотность, кг/м'.............. (2,1 ... 2,3)*103

Предел прочности при растяжении, МПа . 14

Предел упругости при сжатии, МПа 3

Максимальная рабочая температура, oC 200

Коэффициент теплопроводности, Вт/(м.oС) 0,006

Коэффициент линейного расширения .. . . . (55 ...210)*10-6

Диэлектрическая проницаемость . .. . . . . 1,9 ...2,2

Электрическая прочность, кВ/мм...... 26

Газовыделение, м3Па/(м2.с) 10-4

Газопроницаемость по азоту и кислороду

(при 20oС), м3Па/(м2.с.Па) 10-9

Полиэтилен обладает малым газовыделением, но из-за недостаточной теплостойкости может применяться только при комнатной температуре.

Широко распространена, особенно в технике низкого вакуума, вакуумная резина. Ее газовыделение значительно меньше, чем у обычной резины, но все же много больше, чем у фторопласта. Кроме того, резина имеет большую, чем фторопласт, газопроницаемость. Термостойкость резины мала, но самые термостойкие сорта имеют рабочую температуру около 300оС. Преимуществом резины являются отличные упругие свойства, благодаря которым она является прекрасным материалом для вакуумных уплотнителей. Вакуумные резины делятся на обычные и термостойкие, на маслостойкие и немаслостойкие.

Немаслостойкая белая вакуумнаярезина 7889 очень эластичная с малой газопроницаемостью. Диапазон рабочих температур от +90 до — 10оС.

Маслостойкая чернаярезина 9024, ИРП-1015 имеет худшую эластичность и большее газовыделение, но меньшую газопроницаемость по сравнению с резиной 7889. Сорт ИРП-1015 более маслостоек, но менее прочен.

Термостойкие и маслостойкие резины (ИРП-1368, ИРП-2043) с рабочей температурой 250оС перед употреблением должны обезгаживаться в вакууме в течение 24 ч при максимальной рабочей температуре.

Для низковакуумных систем, а также в ремонтных работах, часто используются клеевые соединения. Эпоксидный клей Л-4 применяется для соединения стали, стекла и керамики с рабочей температурой не более 140оС, теряет прочность при длительном воздействии теплой воды. Кремнийорганические клен ИП-9, КТ-9, ВКТ-З, ВС-10Т могут выдерживать кратковременный нагрев до 300 ... 350оС или длительную работу при 150 ... 180оС.

Для лучшей герметизации разборных низковакуумных соединений между соединяемыми деталями добавляется смазка Рамзая (смесь каучука, вазелинового масла и парафина). Временная ликвидация течей и проверка на герметичность производится с помощью замазки типа пластилина — вакопластом. На основе воска и канифоли изготавливают заливочные массы, плавящиеся при температуре 60...90оС и называемые пицеином.

Основные принципы конструирования вакуумных систем.

Вакуумная система представляет собой совокупность средств откачки, соединительных вакуумопроводов, ловушек, запорно-регулирующей аппаратуры, манометрических преобразователей и других элементов, необходимых для создания и поддержания требуемой степени разрежения в откачиваемом объекте. Создание и поддержание требуемого разрежения в объёме может быть выполнено вакуумной системой, если будет обеспечена достаточная герметичность, прочность и устойчивость элементов, хороший доступ к внутренним узлам отдельных элементов (разборность их конструкций).

Всё многообразие существующих вакуумных систем можно классифицировать:

по величине создаваемых предельных разрежений на вакуумные системы низкого, высокого и сверхвысокого вакуума;

по виду основных средств откачки на вакуумные системы с диффузионными, турбомолекулярными, магниторазрядными и другими насосами;

по виду материалов, используемых для изготовления основных элементов, на металлические и стеклянные вакуумные системы;

по распределению давления в системе на динамические и статические вакуумные системы.

Динамическая вакуумная система характеризуется неравномерным распределением давления в различных её частях, причём перепад давления тем больше, чем дальше от средств откачки расположен данный элемент системы. Примером такой системы может служить практически любая промышленная или экспериментальная вакуумная установка.

Для статической вакуумной системы характерно равномерное распределение давления во всех её элементах. Типичным примером статической системы является отпаянный электровакуумный прибор с собственными средствами измерения давления. Условия статической системы можно получить и в динамической системе, если отсечь её от средств откачки (например, с помощью крана) и выдержать до установления равновесного давления.

Все элементы, входящие в состав реальных вакуумных систем, можно условно подразделить на основные и вспомогательные.

Основные элементы системы непосредственно участвуют в создании и поддержании требуемой степени разрежения в откачиваемом объекте. В их число входят средства откачки, ловушки, запорно-регулирующая аппаратура (краны, затворы, вентили, краны), соединительные вакуумопроводы, средства измерения вакуума.

Вспомогательные элементы системы либо входят в состав основных элементов и обеспечивают их работоспособность, либо используются самостоятельно для решения задач, связанных с технологией обработки откачиваемого объекта. Вспомогательными элементами могут служить электрические и термопарные вводы, вводы движения, смотровые окна и т.п.

Порядок выполнения работы

Заливаем азот в емкость, в которую отпускаем цеолитовый насос. Охлаждаем 20 минут.

Напускаем в малый объем (V) метанол.

После насыщения откачиваем вещество из объема, замеряя на датчике Thyracont - VD83 давление и время.

Экспериментальные исходные данные занести в таблицу и построить график скорости откачки метанола.

Ознакомиться с инструкцией по эксплуатации вакуумного датчика типа Thyracont - VD83.

Контрольные вопросы.

Основные характеристики вакуума.

Основные законы и уравнения, применяемые для описания вакуума.

Решая совместно уравнения (7) - (9), найти взаимосвязь быстроты действия, быстроты откачки и суммарной проводимости трубопроводов.

Основные режимы течения.

Описать основные элементы вакуумной арматуры.

Какие требования налагаются на конструкционные материалы для вакуумных систем.

Основные принципы конструирования вакуумных систем.

Литература

1. Б.И. Королев и др. Основы вакуумной техники. М., “Энергия”,1975.

2. Л.Н. Розанов Вакуумная техника, М., “Высшая школа”, 1990.

Вакуумная техника. Справочник. под ред. Е.С.Фролова. М., «Машиностроение», 1992.

Ф.Г.Закиров, Е.А.Николаев, Откачник-вакуумщик. М., “Высшая школа”, 1977.

(16)

(16)