Лабораторная работа 2 лазерная наплавка Выполнила Ханукаева Татьяна эдб1302 Moscou 2013 Теоретическая часть

Скачать 341 Kb. Скачать 341 Kb.

|

|

МИНОБРНАУКИ РОССИИ федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Московский государственный технологический университет «СТАНКИН» (ФГБОУ ВПО МГТУ «СТАНКИН») Кафедра высокоэффективных технологий обработки ЛАБОРАТОРНАЯ РАБОТА №2 «ЛАЗЕРНАЯ НАПЛАВКА» Выполнила : Ханукаева Татьяна ЭДБ-13-02 Moscou 2013 Теоретическая часть Цель работы – ознакомиться с методами лазерной обработки металлов; освоить технологию наплавки металлов на лазерной технологической установке импульсного действия «TRUMPF»; изучить влияние лазерной наплавки на структуру, твердость и геометрические характеристики наплавленных валиков.

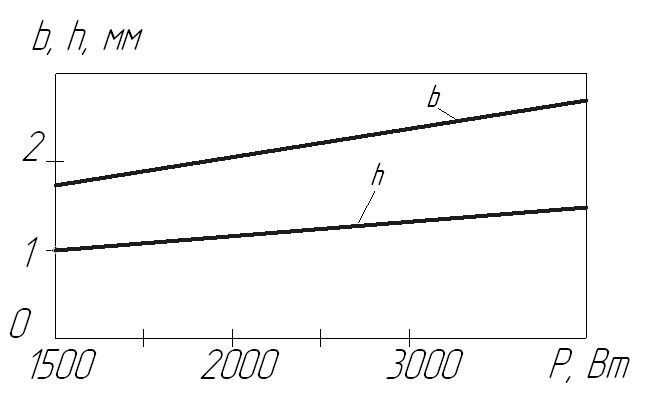

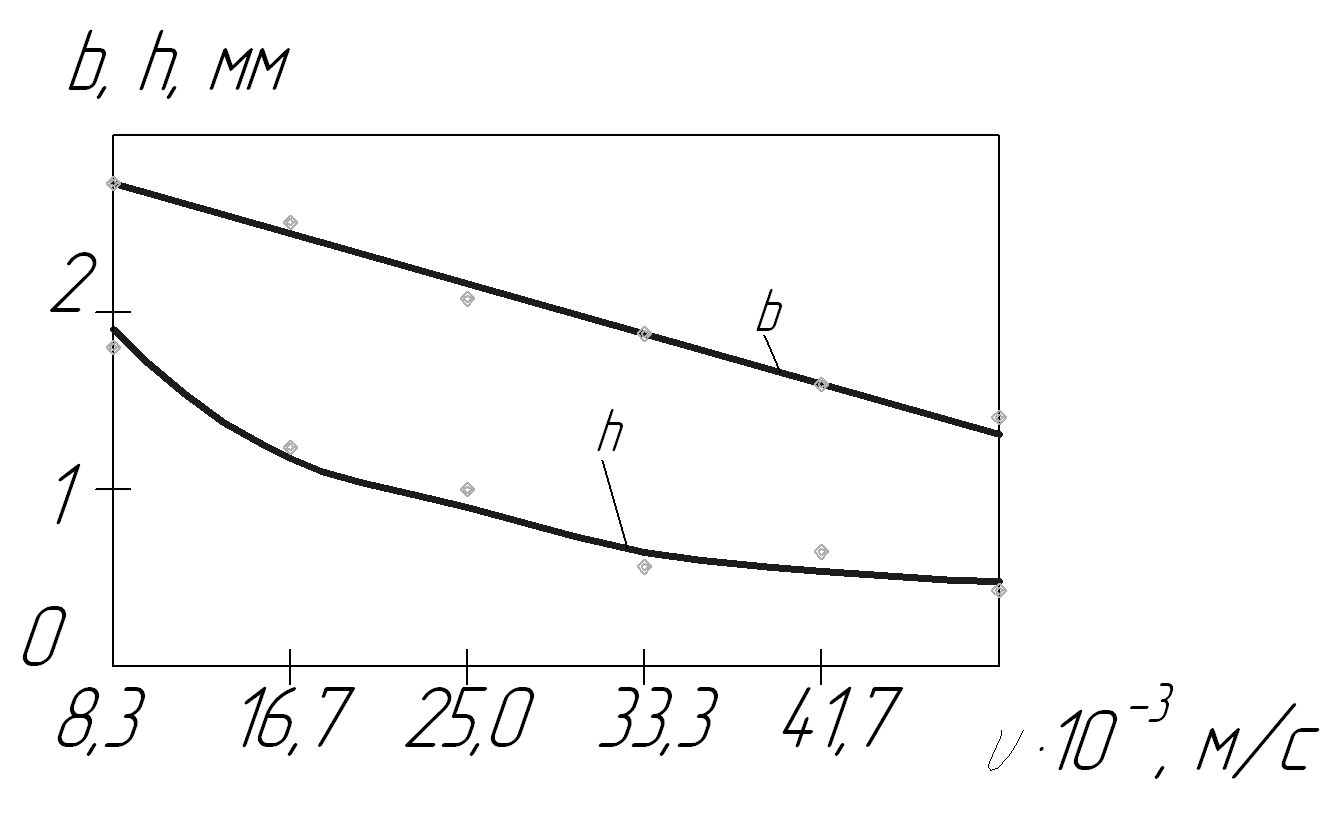

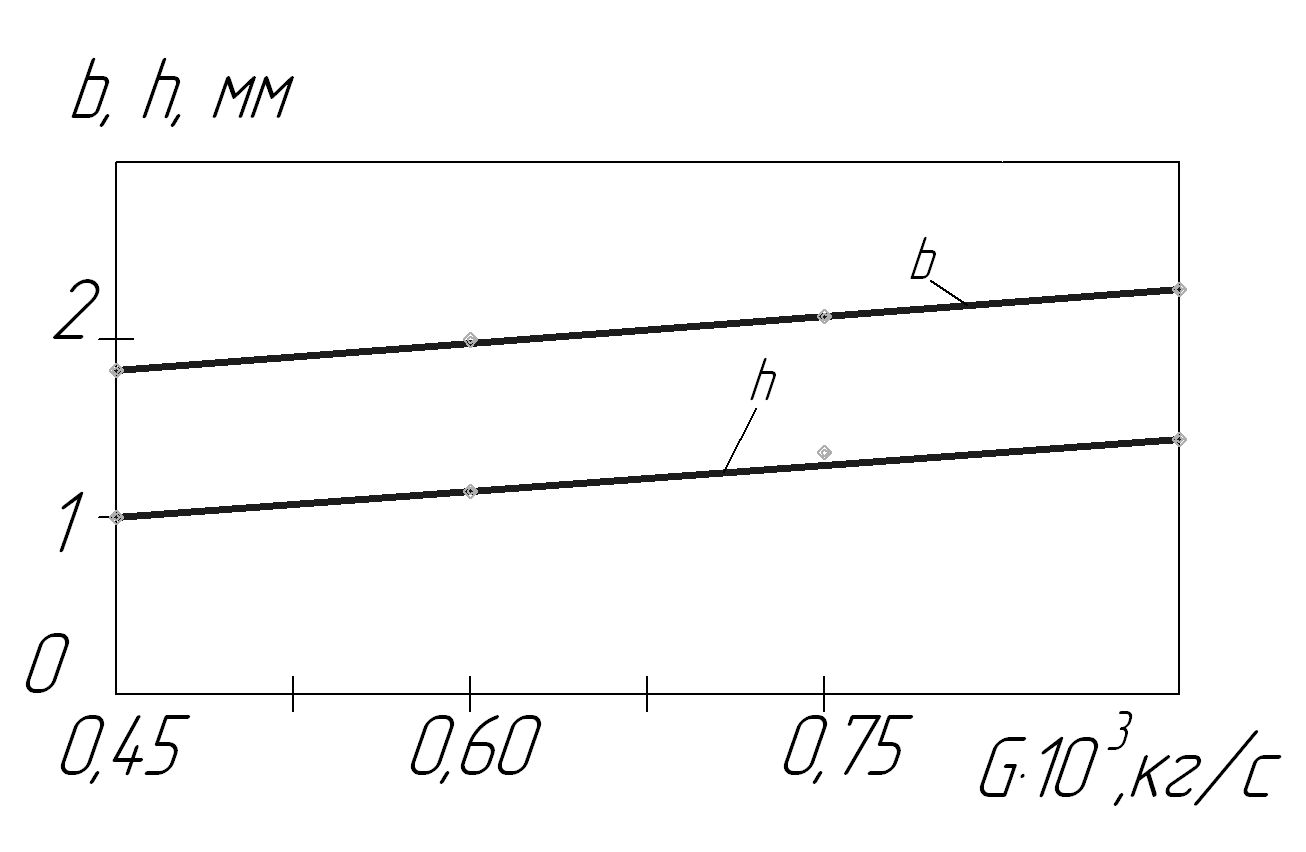

1) Порошок предварительно нанесен на поверхность изделия. Нанесенный порошок плавят лазерным пучком, последовательно сканируя всю поверхность. При этом, чтобы получить многослойные покрытия, необходимо наносить порошок для каждого из слоев. Главное преимущество этого способа - простота технологии и отсутствие необходимости иметь сложное оборудование, главные недостатки – процесс достаточно долгий, а получаемое покрытие очень неравномерно, в основном из-за наличия сил поверхностного натяжения в жидком металле. 2) Порошок подается сбоку к сфокусированному лазерному пучку. Этот метод является наиболее распространенным способом лазерной наплавки. Вбрасывание гранул порошка в жидкую ванну значительно меняет процесс наплавления, позволяя создавать достаточно равномерные как по толщине, так и по химическому составу покрытия. Геометрия формируемых валиков может сильно отличаться в зависимости от того, как будет расположено сопло с порошком. Недостатком данного способа является то, что подача порошка несимметрична относительно направления движения лазерного луча. 3) Коаксиальная подача порошка. Поток порошка и несущего газа подается в зону лазерного пучка сжимающимся в фокус конусом, то есть симметрично относительно центра лазерного луча. Основной сложностью данной технологии как раз и является получение симметричного равномерного конуса порошка. Коаксиальная наплавка – самый универсальный способ создания как однородных, так и композитных покрытий. Этот метод позволяет получать покрытия как на плоских, так и на трехмерных поверхностях. Благодаря симметричности относительно направления наплавки, валики получаются равномерными, производительность метода очень высока, как и коэффициент использованного порошка. Сложность технологии – основной недостаток этого метода. 2. Параметры лазерной наплавки 1) Мощность лазерного излучения. Повышение мощности излучения при постоянных значениях остальных параметров приводит к увеличению ширины b и высоты h валиков. При этом также наблюдается тенденция к возрастанию коэффициента перемешивания.  ( Влияние мощности лазерного излучения на размеры наплавленного валика ) 2) Скорость наплавки. С увеличением скорости обработки время облучения единицы поверхности, а, следовательно, и удельная погонная энергия уменьшаются. Кроме того, уменьшаются относительный расход порошка, ширина и высота валиков. В этом случае имеется тенденция к возрастанию коэффициента перемешивания.  ( Влияние скорости обработки на размеры наплавленного валика ) 3) Массовый расход порошка. При повышении массового расхода порошка ширина и высота валиков непрерывно увеличиваются, а коэффициент перемешивания у уменьшается. Это обусловлено возрастанием плотности потока частиц и снижением прямого воздействия лазерного луча непосредственно на подложку.  ( Влияние массового расхода порошка на размеры наплавленного валика )

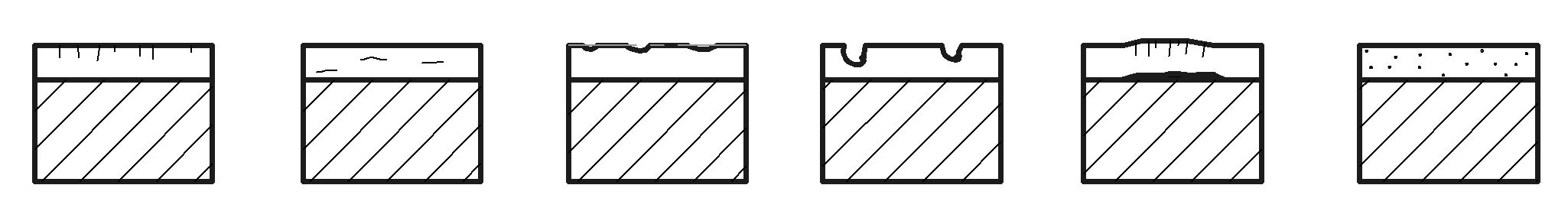

При лазерной наплавке в наплавленном валике могут возникать следующие дефекты: кристаллизационные трещины, отслоения, занижения по высоте, вырывы, вспучивания и трещины после механической обработки.  а б в г д е ( а - трещины, б - отслоения, в - занижения по высоте, г - рваное покрытие, д - вспучивания и трещины после механической обработки, е - пористость ) Одна из причин, сдерживающих внедрение процесса лазерной наплавки, состоит в образовании трещин в наплавленных слоях. Этот вид дефектов является одним из самых распространенных. В результате образования трещин в покрытиях усталостная прочность деталей снижается более чем в 10-20 раз, что может стать причиной преждевременного разрушения и выхода изделия из строя. При непрерывном режиме лазерной наплавки в отдельно расположенных валиках образуются поперечные трещины, которые находятся друг от друга на расстоянии 0,8 мм и более по длине наплавки. В слое, состоящем из нескольких перекрывающих друг друга валиков, наряду с поперечными трещинами, переходящими из валика в валик, образуются продольные трещины. Качество наплавленного слоя так же может значительно меняться при малейших вмешательствах в процесс наплавки. Изменения в качестве наплавленных покрытий может наблюдаться даже между производственными циклами, при одинаковых условиях наплавки. Наплавленные слои очень чувствительны даже к небольшим изменениям значения мощности лазерного луча, скорости подачи порошка. Даже если экспериментально были найдены оптимальные параметры наплавки, при использовании их в процессе производства могут получаться различные по свойствам покрытия из-за неполадок и случайных погрешностей в работе оборудования. Практическая часть 1. График зависимости геометрический характеристик от скорости сканирования  V (мм/мин) H, h, L (мкм) Зависимость коэффициента перемешивания и отношения высоты валика в ширине, от скорости сканирования  V (мм/мин) H/L 2. Зависимость мощности лазера от геометрических характеристик наплавочного валика  H, h, L (мкм) P (кВт) Зависимость коэффициента перемешивание и отношения высоте валика к ширине от мощности лазера  H/L D 3. График зависимости геометрический характеристик наплавочного валика от подачи порошка  H, h, L (мкм) F (g/min) Зависимость коэффициента перемешивание и отношения высоте валика к ширине от подачи порошка  H/L D Вывод: 1) мы можем видеть на графике, что с увеличением скорости сканирования, коэффициент перемешивания возрастает, но отношение высоты валика к ширине значительно уменьшается. 2) так же мы можем наблюдать, что при увеличении мощности лазера, коэффициент перемешивания увеличивается до определенной точки, а затем уменьшается; а отношение высоты валика у ширине резко уменьшается и варьирует на малом промежутке. 3) можно так же отметить, что при увеличении подачи порошка, отношение высоты валика к ширине будет увеличиваться все больше и больше, однако коэффициент перемешивания от этого будет уменьшаться. Исходные данные (1)

(2)

(3)

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||