Лабораторная работа №2 микроструктура сталей и чугунов цель рабо. Лабораторная работа 2 микроструктура сталей и чугунов

Скачать 7.91 Mb. Скачать 7.91 Mb.

|

|

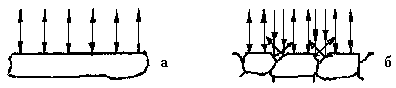

ЛАБОРАТОРНАЯ РАБОТА № 2 МИКРОСТРУКТУРА СТАЛЕЙ И ЧУГУНОВ Цель работы: Изучить классификацию, микроструктуру, свойства и назначение сталей и чугунов. КРАТКИЕ СВЕДЕНИЯ ИЗ ТЕОРИИ В машиностроении используются детали из заготовок, полученных способами обработки давлением или литьем. Широкое применение имеют стали и чугуны. Стали являются деформируемым материалом, иногда применяется стальное литье. Чугуны представляют собой, как правило, литейные материалы. Примеры использования этих материалов даны ниже. Легковой автомобиль среднего класса массой 1000…1100 кг имеет детали из разных сталей, составляющие 57…60 % его массы (США, Западная Европа). В станкостроении общая масса чугунных деталей равна в среднем 70…80 % от массы металлорежущего станка. Основу химического состава сталей и чугунов составляет железо с добавками углерода менее 2,14 % (стали) или более 2,14 % (чугуны). У многих марок этих материалов дополнительно содержатся легирующие химические элементы (хром, кремний, марганец, никель, молибден и др.). Перечень основных видов сталей и чугунов по государственным стандартам приведен в табл. 3 и 4. В машиностроении преимущественно применяются конструкционные стали и отливки из чугунов, используемые для изготовления деталей машин и различных сооружений, и инструментальные стали для металлорежущих, штамповых, измерительных и других инструментов. При изучении строения и определении качества металлических материалов в материаловедении широко используется микроструктурный анализ. Микроанализ - изучение строения поверхностей шлифованных, полированных и протравленных образцов - микрошлифов с помощью металлографических оптических микроскопов при увеличениях обычно от ´100 до ´1000. Наблюдаемое при этом строение поверхности шлифа называется микроструктурой. Микроструктура разных по химическому составу материалов и после их различной обработки отличается по размеру, геометрической форме, цвету, взаимному расположению отдельных структурных составляющих Микроанализ основан на использовании законов отражения и поглощения световых лучей от поверхности непрозрачных металлических материалов (рис. 3). Полированная металлическая поверхность отражает направленные на нее перпендикулярно световые лучи и видна в окуляр микроскопа как светлая. При наличии в материале неметаллических составляющих структуры они видны как темные, так как поглощают световые лучи. Стали, получаемые кислородно - конверторным, электросталеплавиль-ным и другими способами, содержат неметаллические включения. Это химические соединения металлов (железа, алюминия, и др.) с неметаллами (серой, кислородом, азотом и др.). Таблица 3. Перечень основных разновидностей сталей по государственным стандартам

Таблица 4. Перечень основных разновидностей чугунов по государственным стандартам

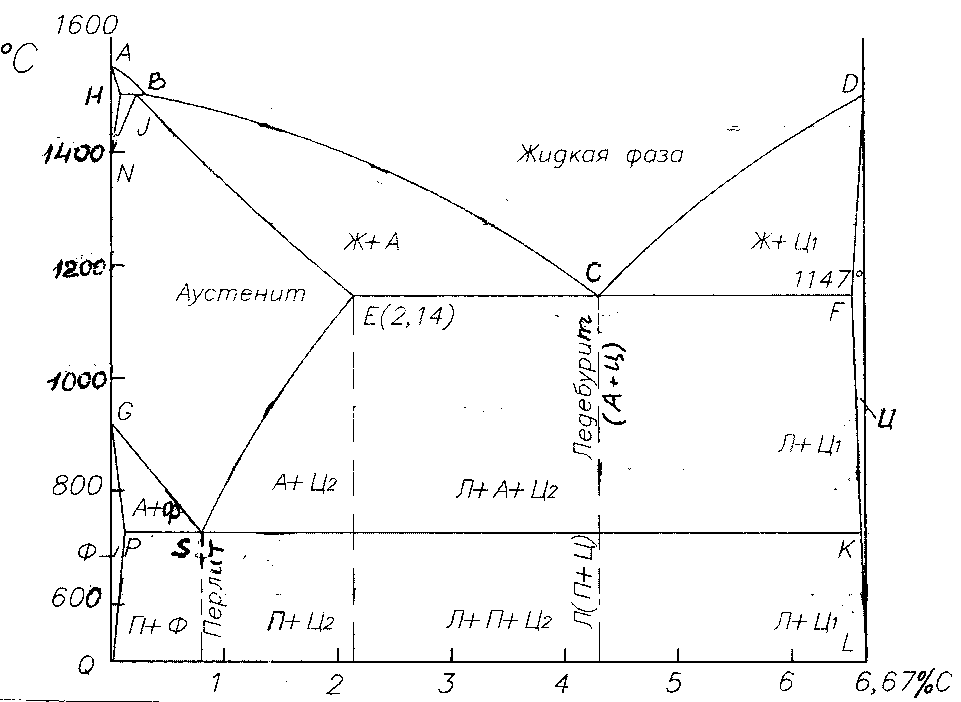

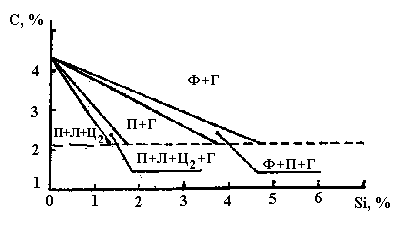

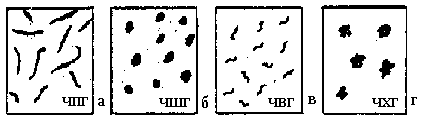

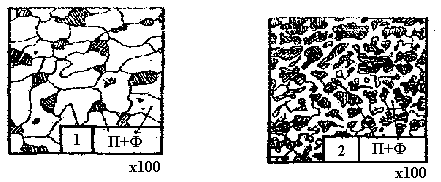

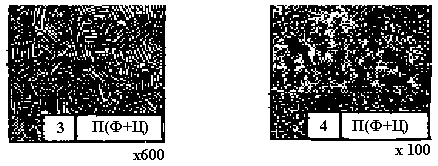

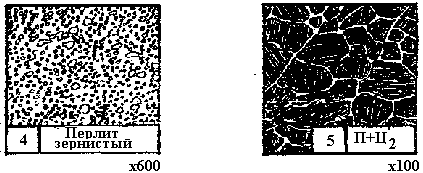

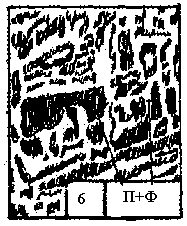

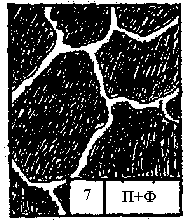

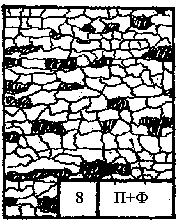

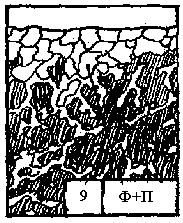

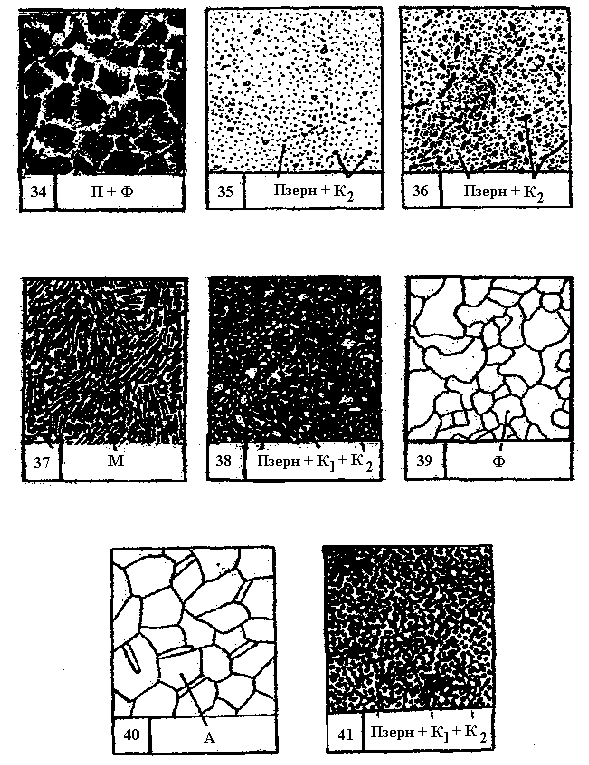

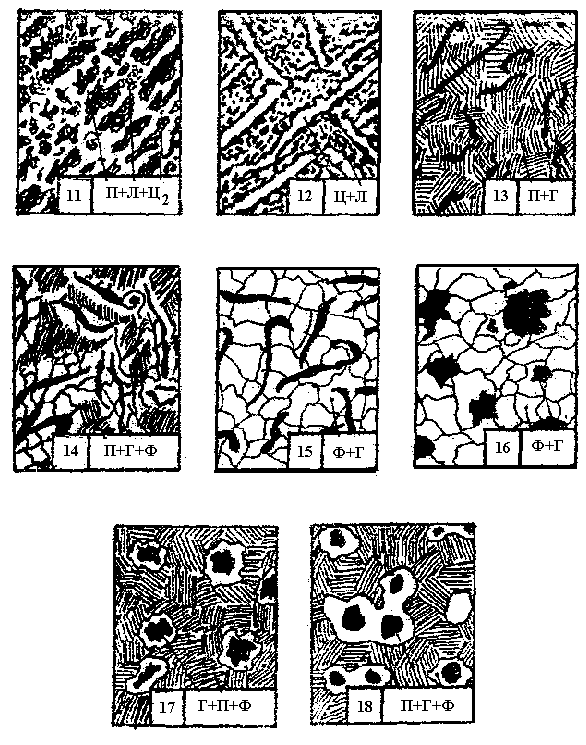

Рис. 3. Схема отражения световых лучей от поверхности полированного (а) и подвергнутого травлению (б) микрошлифа. Основными видами неметаллических включений в стали по ГОСТ 1778-70 являются оксиды, сульфиды, силикаты, нитриды и карбонитриды (MnS, SiO2, TiN, nFeO mMnO pSiO2 и др.). Оксиды и нитриды являются хрупкими и при прокатке стали располагаются в виде строчек или рассредоточенных точечных частиц. Пластичные сульфиды получают форму продолговатых линз. Силикаты имеют сложный химический состав и могут быть пластичными или хрупкими. После травления шлифа химическим реактивом различные структурные составляющие материала растворяются в разной степени, т.е. возникает некоторый рельеф поверхности (наличие выступающих и углубленных участков). На отдельных участках этого рельефа световые лучи отражаются в разной степени и участки поверхности шлифа видны в окуляр как светлые и темные различных оттенков. Данные о фазовом строении и структуре материалов в равновесном состоянии получают из приведенных в учебниках и справочниках диаграмм состояния. Такие диаграммы состояния в координатах «температура - химический состав» содержат информацию о фазах (первичных составляющих микроструктуры), имеющихся в отдельных областях диаграмм, разделенных сплошными линиями. Эти данные относятся к равновесному состоянию сплавов. Применительно к сталям и чугунам диаграмма состояния железо – углерод дана на рис. 4.  Рис. 4. Диаграмма состояния железо – углерод Метастабильная диаграмма состояния железо-углерод относится к случаю полной растворимости компонентов в жидком состоянии выше линии ликвидуса ABCD и ограниченной растворимости углерода в железе в твердом состоянии. У железа наблюдаются два полиморфных превращения: tG tN Fe Железо модификаций и имеет соответственно кристаллические решетки объемоцентрированного куба (ОЦК) и гранецентрированного куба (ГЦК). В связи с наличием у железа полиморфных превращений на диаграмме состояния железо-углерод образуются три области твердых растворов углерода в железе: - область NJESGN твердого раствора (аустенита А), т.е. раствора углерода в Fe (ГЦК); - две области QPGQ и AHNA твердого раствора (феррита Ф), т.е. раствора углерода в Fe (ОЦК). В правой части метастабильной диаграммы состояния железо-углерод имеется узкая область DFKLD твердого раствора небольшого количества железа в химическом соединении Fe3C, т.е. цементита Ц. Следовательно, в сплавах метастабильной диаграммы состояния железо-углерод существуют следующие фазы: жидкий раствор углерода в железе, феррит, аустенит, цементит. Остальные области диаграммы состояния, ограниченные сплошными линиями, являются двухфазными, т.е. состоят из тех или иных двух фаз. На диаграмме состояния имеются также горизонтальные линии трехфазных равновесий при постоянных температурах, где в равновесном состоянии существуют по три фазы: линия HJB перитектического превращения: tHJB  Жв + Фн АJ линия ECF эвтектического превращения: tECF  Жc е (Ае + ЦF) (эвтектика-ледебурит Л) линия PSK эвтектоидного превращения: tPSК  АS е (Фр + ЦК) (эвтектоид - перлит П) В сплавах железо – углерод - кремний в зависимости от количества углерода и кремния, численной величины скорости охлаждения существовуют две разновидности диаграммы состояния железо-углерод: метастабильная (железо-цементит) и стабильная (железо - графит). У сталей и чугунов в равновесном состоянии имеются следующие фазы: Жидкий раствор (Ж) на основе железа. Феррит (Ф)- твердый раствор углерода и легирующих элементов в железе Fеa с кристаллической решеткой объемно-центрированного куба (ОЦК). Феррит имеет твердость НВ 80-90, пластичен (относительное удлинение 50 %). Аустенит (А) - твердый раствор углерода и легирующих элементов в железе Feg с кристаллической решеткой гранецентрированного куба (ГЦК). Цементит (Ц) - раствор небольшого количества железа в карбиде железа Fe3C. Образуются также и более сложные структурные составляющие из двух фаз, наблюдаемые в микроструктуре: Перлит (П) в виде темных (коричневых) участков, состоящий из ферритной основы и кристаллов цементита пластинчатой формы (пластинчатый перлит). Он образуется при медленном охлаждении в сталях и чугунах в результате следующего фазового превращения аустенита: tpsk  А Ф + Ц (П) Особой термической обработкой может быть получен зернистый перлит, состоящий из феррита и частиц цементита в форме мелких зерен. Ледебурит (Л) в виде пестрых бело-темных участков, состоящий из белого цементита -основы и темного перлита в виде округлых или удлиненных частиц (ниже 727°С). Выше температуры 727°С этот ледебурит состоит из цементита и аустенита : tecf  Ж А + Ц (Л) Многочисленные стали разных марок, отличающиеся химическим составом, по микроструктуре в равновесном состоянии разделяются на шесть основных структурных классов (табл. 5). Представление о структурных классах чугунов дает табл. 6 и структурная диаграмма на рис. 5. Формы включений графита показаны на рис. 6.  Рис. 5. Структурная диаграмма чугунов (толщина стенки отливки постоянная)  Рис. 6. Характерные геометрические формы включений графита в конструкционных чугунах (без травления шлифов): а - пластинчатая, б - шаровидная, в – вермикулярная, г - хлопьевидная (компактная). Таблица 2.3. Структурные классы сталей в равновесном состоянии

Таблица 6. Типичные структурные классы чугунов

Сведения о характерных механических свойствах углеродистых сталей и конструкционных чугунов приведены в табл. 7. Таблица 7. Механические свойства сталей и чугунов (без упрочняющей термической обработки)

МАТЕРИАЛЬНО – ТЕХНИЧЕСКОЕ ОБЕСПЕЧЕНИЕ РАБОТЫ В работе используются металлографические микроскопы и коллекции микрошлифов. Микроскопы выпускаются различной конструкции. Основными их частями являются: основание, корпус, предметный столик для установки микрошлифа, механизмы грубой фокусировки с макровинтом и микроподачи с микровинтом для точной наводки на фокус, оптическая система, осветитель. Способность оптической системы микроскопа изображать раздельно две точки (разрешающая способность d, мкм) определяется по формуле: d = l / 2А ; (А = n sin (a/2)), где l - длина волны световых лучей, мкм; n - показатель преломления световых лучей средой, находящейся между поверхностью микрошлифа и объективом микроскопа; a- отверстный угол объектива; А - числовая апертура микроскопа (обычно А= 0,17…1,25). При А = 1,25 и l= 0,55 мкм для видимых лучей спектра микроскоп позволяет видеть структурные составляющие размером d = 0,2 мкм. ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ И ОБРАБОТКА ЭКСПЕРИМЕНТАЛЬНЫХ ДАННЫХ Практическая часть работы заключается в изучении микроструктуры сталей и чугунов, как правило, при увеличении микроскопа х100, а в некоторых случаях до х600. Студентам предоставляются лабораторные коллекции микрошлифов, подготовленные для исследований. Предварительно студенты знакомятся с устройством и работой микроскопа под руководством преподавателя и лаборанта. Для рассмотрения микроструктуры шлиф, запрессованный в пластилин на стеклянной пластинке, устанавливается на предметный столик микроскопа. После включения источника света проводится наводка на фокус сначала с помощью макровинта, а затем более точно микровинтом. Далее изучается микроструктура шлифов типовых сплавов, описание которых дано в табл. 8. С помощью описания, схем микроструктур (рис. 7) и находящихся в лаборатории фотографий устанавливают, какие структурные составляющие имеет каждый образец, наименование, состав и структурный класс. Более подробная оценка микроструктуры сталей, проводится по сле- дующему государственному стандарту: ГОСТ 8233. Сталь. Эталоны микроструктуры. Путем сравнения микроструктуры изучаемой стали со шкалами структур ГОСТ, определяется количественная характеристика или номер балла по соответствующему признаку. Применительно к равновесному состоянию сплава использование ГОСТ 8233 позволяет определить процентное соотношение между ферритом и перлитом в доэвтектоидных сталях, соотношение количества пластинчатого и зернистого перлита, дисперсность пластинчатого и зернистого перлита. Для оценки неметаллических включений и различных видов неоднородности микроструктуры в сталях имеются отдельные государственные стандарты: ГОСТ 1763-68, ГОСТ 1778-70, ГОСТ 5640-68. Классификация чугунных отливок по микроструктуре металлической основы и графитовым включениям ведется по следующему государственному стандарту: ГОСТ 3443-87. Отливки из чугуна с различной формой графита. Методы определения структуры. Имея количественные данные в процентах о площади, занимаемой в шлифе сплава различными структурными составляющими (П - перлит, Ц - цементит, Л - ледебурит, Г - графит), можно выполнить расчет примерного количества .углерода в сталях и чугунах по следующей общей формуле: С= 0,8П +6,67Ц +4,3Л / 100 + 30Г /100, % В доэвтектических белых чугунах для определения соотношения между П и Ц принято: если П + Ц2 = 100 %, то количество П составляет 80 %, а цементита вторичного 20 % ( П = 4Ц2) Вычисления по приведенной формуле действительны для сплавов, находящихся в равновесном состоянии. Примеры вычислений: Сталь доэвтектоидная: 40 % П; 60 % Ф: С = 0,8 40/100 = 0,32 %. Сталь заэвтектоидная: 88% П; 12 % Ц2:С = 0,8 88/100 +6,67 12/100 = 1,50 %. Чугун ЧПГ: 30 % П; 58 % Ф; 12 % Г: С = 0,8 30/100 + 30 I2/100) =3,84 %. Чугун белый доэвтектический: 40% Л; 60 % (П+Ц2), то есть 48% П и 12% Ц2: С=0,8 48/100 + 6,67 12/100 + 4,3 40/100 = 2,9 %. Чугун белый заэвтектический: 60 %Ц1; 40 % Л: С = 6,67 60/100 + 4,3 40/100=5,7 %. Таблица 8. Перечень микрошлифов сталей и чугунов из лабораторных коллекций (типовые примеры)

Продолжение табл. 8.

Продолжение табл. 8.

Рис. 7. Схемы микроструктур сталей и чугунов  Продолжение рис. 7. Продолжение рис. 7.  Продолжение рис. 7. 4. СОДЕРЖАНИЕ ОТЧЕТА Итоги проведенной работы оформляют в отчете, который должен содержать следующие разделы: Цель работы. Оборудование, приборы и материалы, использованные при выполнении работы. Теоретические положения: понятие о микроанализе и микроструктуре. Характеристика фаз и структурных составляющих сталей и чугунов. Перечисление структурных классов сталей и чугунов. Методика проведения работы и полученные результаты. Зарисовка схем микроструктур всех изученных сплавов, наименование и марка материала, составляющие структуры, химический состав. В конце занятия преподаватель путем устного опроса проверяет усвоение знаний студентами по вопросам для самопроверки. Оформленные отчеты проверяются и подписываются преподавателем. ВОПРОСЫ ДЛЯ ПОДГОТОВКИ К РАБОТЕ И САМОПРОВЕРКИПонятие микроанализа и микроструктуры материалов. Какие основные части имеет металлографический микроскоп? В какой последовательности проводится рассмотрение микрошлифа и изучение микроструктуры? Что понимается под числовой апертурой микроскопа? Из каких химических элементов (компонентов) состоят стали и чугуны? Что представляют собой феррит, цементит, перлит, ледебурит? Какие структурные классы имеют стали и чугуны? Какую геометрическую форму имеют включения графита в чугунах ЧПГ, ВЧШГ, ЧХГ, ЧВГ? 9. Применение и механические свойства сталей и чугунов. РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА Основная: Фетисов, Г.П. Материаловедение и технология металлов: учеб. для студентов машиностр. спец. вузов / Г.П. Фетисов, М.Г. Карпман, В.М. Матюшин; под ред. Г.П. Фетисова. – 3-е изд., испр. и доп. – М.: Высш. шк., 2005. 862 с. Дополнительная: Арзамасов, Б.Н. Материаловедение: учеб. для вузов / Б.Н. Арзамасов и др.; под общ. ред. Б.Н. Арзамасова, Г.Г. Мухина. – 7-е изд., стереотип. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2005. 648 с. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||