Лабораторная работа № 2 Тех обслуживание КШМ. Лабораторная работа 2 Устройство, принцип работы и техническое обслуживание кривошипношатунного механизма

Скачать 1.23 Mb. Скачать 1.23 Mb.

|

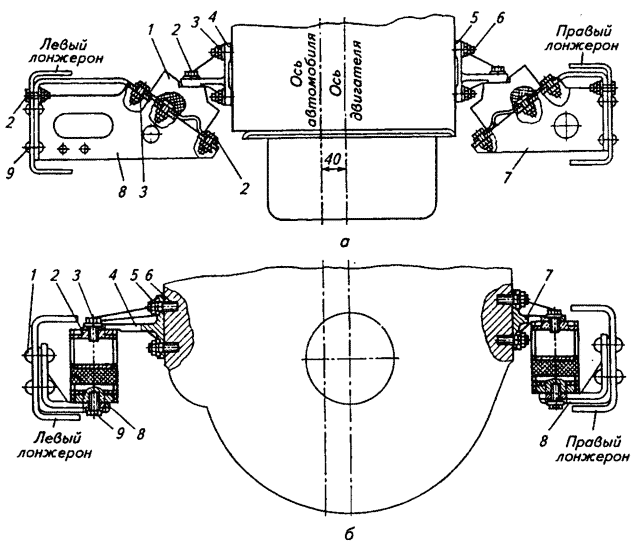

Крепление двигателяКрепление двигателя должно быть таким, чтобы наряду с фиксацией его уменьшить передачу вибрации на раму автомобиля и предотвратить появление напряжений в блоке цилиндров при перекосах рамы вследствие движения автомобиля на неровной дороге. Двигатели или силовые агрегаты крепят к рамам или полурамам в трех, четырех или пяти точках. Так, двигатели автомобилей ГАЗ-3102 «Волга», ЗИЛ-431410 и ЗИЛ-433360, «Москвич-2141» и ВАЗ-2121 «Жигули» крепят в трех точках, а двигатели автомобилей ГАЭ-53-12 и ГАЗ-3307 — в четырех точках. Подвеска силового агрегата автомобиля КАЗ-4540 показана на рисунке 4.3. Передняя опора (рис. 4.3, а) состоит из двух прямоугольных амортизаторов — подушек, расположенных с обеих сторон передней крышки блока цилиндров, и двух кронштейнов — левого 4и правого 5. Задняя опора (рис. 4.3, 6) расположена с обеих сторон картера маховика. Силовой агрегат автомобиля КамАЗ-5320 закреплен в пяти точках.  Рисунок 4.3. Подвеска силового агрегата автомобиля КАЗ-4540: а — передняя опора: 1 — подушка передней опоры; 2— болт; 3— гайка; 4, 5, 7, 8— кронштейны крепления силового агрегата; 6 — шпилька; 9— заклепка; б—задняя опора: 1 — заклепка; 2 — подушка задней опоры; 3, 9— болты; 4, 7, 8— кронштейны крепления двигателя со сцеплением; 5— гайка; 6— шпилька Неисправности и техническое обслуживание КШМ и ГРМ Техническое обслуживание двигателя состоит из проверки его технического состояния внешним осмотром и в процессе работы, выявления неисправностей, выполнения контрольно-регулировочных, смазочных и крепежных работ по кривошипно-шатунному и распределительному механизмам, системам охлаждения, смазки, питания и зажигания. Неисправности кривошипно-шатунного механизма обусловливаются естественным изнашиванием сопряженных деталей. Основными признаками неисправности кривошипно-шатунного механизма являются:

Неисправности газораспределительного механизма наиболее часто проявляются в нарушении зазоров между стержнями клапанов и толкателями. Это приводит к нарушению фаз газораспределения, ухудшению наполнения цилиндров (вследствие запаздывания открытия впускного или выпускного клапанов при увеличенных зазорах). Увеличенные зазоры между стержнями клапанов и толкателями вызывают стуки и преждевременный износ деталей распределительного механизма. Малые зазоры или их отсутствие приводят к неплотной посадке клапанов и пропуску рабочей смеси во впускной и выпускной трубопроводы. В результате уменьшается компрессия в цилиндрах двигателя и его мощность. Признаками этих неисправностей служат появление вспышек в карбюраторе и хлопков в глушителе. Техническое обслуживание кривошипно-шатунного (КШМ) и газораспределительного механизмов (ГРМ) Основные работы:

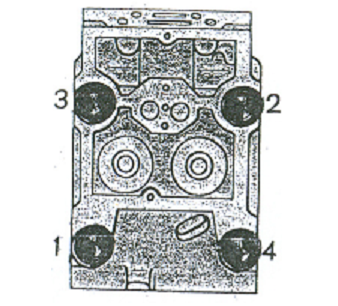

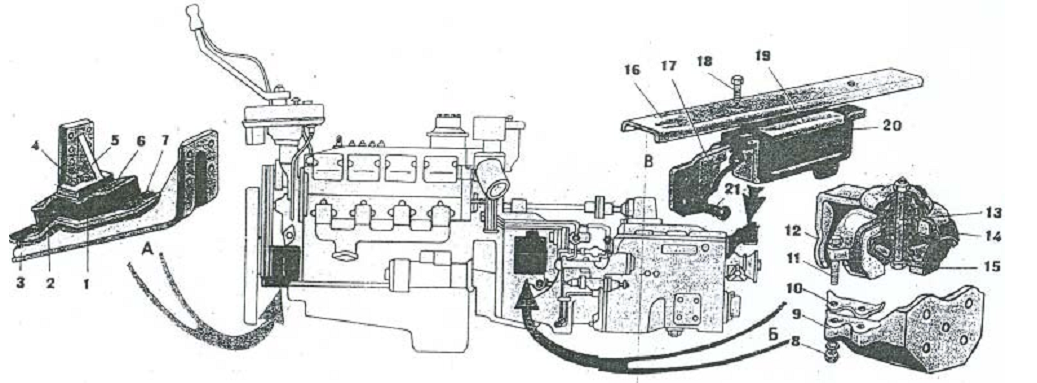

Крепежные работы Для предотвращения пропуска газов и охлаждающей жидкости через прокладку головки цилиндров необходимо периодически проверять крепление головки ключом с динамометрической рукояткой с определенным усилием и последовательностью. Момент затяжки и последовательность подтягивания гаек устанавливают автомобильные заводы. Чугунную головку цилиндров крепят, когда двигатель находится в нагретом состоянии, а головку из алюминиевого сплава – в холодном. Необходимость подтягивания крепления головок из алюминиевого сплава в холодном состоянии объясняется неодинаковым коэффициентом линейного расширения материала болтов и шпилек (сталь) и материала головки (алюминиевый сплав). Поэтому подтягивание гаек на горячем двигателе не обеспечивает после его остывания необходимой плотности прилегания головки цилиндров к блоку. Затяжку болтов крепления поддона картера во избежание деформации картера, нарушения герметичности проверяют также с соблюдением последовательности, т.е. поочередным подтягиванием диаметрально противоположных болтов. Контроль состояния КШМ и ГРМ Техническое состояние этих механизмов можно определять:

Угар масла в малоизношенном двигателе незначителен и может составлять 0,1-0,25 л/100 км пробега. При значительном общем износе двигателя угар может достигать 1л/100 км и более, что обычно сопровождается сильным дымлением. в масляной системе двигателя должно быть в пределах, установленных для данного типа двигателя и применяемого сорта масла. Снижение давления масла на малых оборотах коленчатого вала прогретого двигателя указывает на наличие недопустимых износов подшипников двигателя или неисправности в системе смазки. Падение давления масла по манометру до 0 указывает на неисправность манометра или редукционного клапана. Повышенное давление в системе смазки может возникнуть в результате большой вязкости или засорения масляной магистрали. Компрессия служит показателем герметичности цилиндров двигателя и характеризует состояние цилиндров, поршней и клапанов. Герметичность цилиндров может быть определена компрессометром. Компрессию проверяют после предварительного прогрева двигателя до 70-80 ºС при вывернутых свечах. Установив резиновый наконечник компрессометра в отверстие свечи, провертывают стартером коленчатый вал двигателя на 10-12 оборотов и записывают показания компрессометра. Проверку повторяют 2-3 раза для каждого цилиндра. Если величина компрессии на 30-40 % ниже нормы, это указывает на наличие неисправностей (поломку или пригорание поршневых колец, негерметичность клапанов или повреждение прокладки головки цилиндров). Разрежение во впускном трубопроводе двигателя замеряют вакуумметром. Величина разрежения у работающего на установившемся режиме двигателей может изменяться не только от изношенности цилиндро-поршневой группы, но и от состояния деталей газораспределения, установки зажигания и регулировки карбюратора. Таким образом, данный метод контроля является общим и не позволяет выделить ту или иную неисправность по одному показателю. Количество газов, прорывающихся в картер двигателя, изменяется в результате неплотности сопряжений цилиндр-поршень-поршневое кольцо, увеличивающейся по мере изнашивания указанных деталей. Количество прорывающихся газов замеряют при полной нагрузке двигателя. Техническое обслуживание кривошипно-шатунного механизма Болты крепления головки цилиндров затягивают на холодном двигателе или (если двигатель работал) не ранее, чем через 30 мин после его остановки. Затяжку производят в три приема, в последовательности, показанной на рис. 1. Величина момента затяжки болтов крепления головки цилиндров динамометрическим ключом должна быть: I прием – 4–5 кгс·м, II прием – 12–15 кгс·м, III прием – 19–21 кгс·м (предельное значение). Если болты вывертывали, то перед ввертыванием резьбу их следует смазать тонким слоем графитной смазки.  Рисунок 1 – Последовательность затяжки болтов головки блока цилиндров. Проверка крепления опор двигателя и регулировка задних и поддерживающих опор Проверьте и при необходимости подтяните: а) болты крепления кронштейна 5 (рис. 2А) передней опоры к двигателю, болты 4 крепления кронштейна 5 к накладке 6 резиновой подушки 1, болты крепления кронштейна 3 к лонжерону, болты 7 крепления накладки 2 резиновой подушки 1 к кронштейну 3; б) болты крепления кронштейна 12 (рис. 2Б) задней опоры к картеру сцепления, болты крепления кронштейна 9 лонжерона к лонжерону рамы, болты 11, 13; в) болты 21 (рис. 2В) крепления кронштейна 17 поддерживающей опоры к картеру коробки передач, болты 18 крепления опоры к балке 16 поддерживающей опоры. Проверьте зазор между крышкой 14 и амортизатором 15 (рис. 2Б) и если он есть, то устраните его путем удаления регулировочных прокладок 10. При усадке резиновых амортизаторов задних опор с целью разгрузки резиновой подушки 20 поддерживающей опоры (рис. 2В) от массы двигателя установите регулировочные прокладки (толщина их должна быть равна величине усадки резиновых амортизаторов задней опоры) между балкой 16 (рис. 2В) и накладкой 19 резиновой подушки 20.  Рисунок 2 – Проверка креплений опор двигателя. Пуск, прогрев и прослушивание работы двигателя Порядок действия водителя при пуске двигателя зависит от температуры окружающего воздуха и теплового состояния двигателя. Пуск двигателя без предварительного подогрева (при температуре окружающего воздуха выше 0 °С): проверьте наличие в двигателе масла и охлаждающей жидкости, а в топливном баке – топлива; нажмите на кнопку включателя массы; установите рычаг управления коробкой передач в нейтральное положение; поверните ключ замка включателя приборов и стартера в первое фиксированное положение; установите рукоятку ручного управления рычагом останова двигателя в рабочее нижнее положение; установите рукоятку ручного управления подачей топлива в среднее положение, предварительно нажав на педаль подачи топлива; включите стартер, повернув ключ замка во второе, нефиксированное, положение; после начала работы двигателя отпустите ключ замка включателя стартера и уменьшите подачу топлива до минимально устойчивой частоты вращения коленчатого вала, опустив в нижнее положение рукоятку ручной подачи топлива. Продолжительность работы стартера не должна превышать 15 с. Если двигатель не пускается, то повторный пуск стартером можно осуществить после минутного перерыва. После двух-трех безуспешных попыток необходимо прекратить пуск, найти и устранить неисправность, после чего повторить пуск. Прогрейте двигатель до температуры охлаждающей жидкости 80 °С, постепенно увеличивая частоту вращения коленчатого вала от минимальной до средней. Прослушайте работу двигателя, для чего используйте стетоскоп. Некоторые характерные оттенки стуков и соответствующие участки их прослушивания: металлические стуки, усиливающиеся при увеличении частоты вращения коленчатого вала, свидетельствуют о поломке пружин клапанов или заедании клапанов; стуки в верхней части блока цилиндров, возрастающие при малой частоте вращения коленчатого вала двигателя и уменьшающиеся при увеличении частоты, могут быть вызваны задирами на поверхности гильз и поршней; стуки, вызываемые увеличенными зазорами между поршневыми пальцами и отверстиями для них в бобышках поршней и во втулках верхних головок шатунов или износом шатунных и коренных подшипников, слышны, как правило, при увеличении нагрузки на двигатель, при резком изменении подачи топлива; если в двигателе при любой частоте вращения коленчатого вала в зоне расположения клапанов прослушивается металлический стук с высоким тоном и частотой на фоне общего и глухого шума, то стучат клапаны вследствие большого увеличения зазора между носком коромысла и стержнем клапана; иногда во время пуска, особенно в первое время, после пуска холодного двигателя, слышен звук, напоминающий стук глиняной посуды, который может уменьшаться или исчезать с прогревом двигателя. Это значит, что изношены поршни и зазор между поршнями и цилиндрами увеличен. Проверка компрессии Компрессию проверяют на прогретом двигателе (температура охлаждающей жидкости не менее 80 °С и при минимальной частоте вращения коленчатого вала двигателя на холостом ходу (500–600 об/мин). Снимите форсунку 1-го цилиндра, вместо нее установите компрессометр и зажмите его скобой крепления. Наденьте на топливопровод, подводящий топливо к снятой форсунке, шланг из бензостойкой резины и опустите его конец в сосуд для сбора топлива, которое будет поступать из секции насоса при проверке компрессии. Пустите двигатель и замерьте давление, показываемое манометром компрессометра при минимальной частоте вращения коленчатого вала двигателя. Аналогично проверьте компрессию в остальных цилиндрах. Величина компрессии у исправного двигателя при 500 об/мин коленчатого вала должна быть не ниже 30 кгс/см2, а разность давления в цилиндрах не должна превышать 2 кгс/см2. Контрольные вопросы 1. Перечислите преимущества и недостатки цилиндров, расточенных непосредственно в блоке цилиндров, выполненных в виде сухих и мокрых гильз. 2. Назовите способы увеличения жесткости блока цилиндров, блоккартера. 3. Перечислите наиболее горячие участки камеры сгорания. 4. Какие преимущества имеют детали из алюминиевых сплавов? 5. Чем объясняется большая температурная напряженность поршней дизелей? 6. С какой целью на нерабочей части юбки поршня делают вырезы? 7. Из каких соображений выбирается длина юбки поршня? 8. Пути отвода теплоты от поршня. 9. Зачем юбку поршня выполняют овальной в поперечном сечении и бочкообразной в продольном? 10. Назовите основные факторы, определяющие число компрессионных колец. 11. Чем отличается первое компрессионное кольцо, как облегчить условия его работы? 12. Почему при применении в двигателе минерального масла температура в канавке первого компрессионного кольца не должна превышать 240 °C? 13. При помощи каких сил компрессионное кольцо прижимается к зеркалу цилиндра? 14. Назначение и типы компрессионных поршневых колец. 15. Чем обеспечивается быстрая приработка кольца к цилиндру? 16. С какой целью компрессионные кольца выполняют с грушевидной эпюрой радиального давления на стенку цилиндра? 17. Какова величина зазора в замке компрессионного кольца на прогретом двигателе? 18. Зачем юбка поршня покрывается тонким слоем олова или его заменителя? 19. Преимущества и недостатки поршневого пальца, запрессованного в головку шатуна. 20. Преимущества и недостатки поршневого пальца плавающего типа. 21. Условия сборки поршневого пальца с поршнем. 22. Способы уплотнения мокрых гильз. 23. Назначение и типы маслосъемных поршневых колец. 24. Какие факторы учитываются при выборе порядка работы цилиндров? 25. Как определить угол смещения кривошипов коленчатого вала, очередных по порядку работы цилиндров? 26. Какие силы действуют вдоль оси коленчатого вала? Способ осевой фиксации коленчатого вала. 27. Где целесообразнее размещение шестерен привода распределительного вала и топливного насоса высокого давления и т.п. – на носке или хвостовике вала, почему? 28. В чем назначение противовесов? 29. Преимущества и недостатки полноопорных коленчатых валов. 30. Какие силы действуют в КШМ одноцилиндрового двигателя? 31. Назначение и устройство гасителя крутильных колебаний (демпфера). Почему его необходимо устанавливать на носке коленчатого вала? 32. Каким способом передается крутящий момент от коленчатого вала на маховик? 33. С какой целью балансировка коленчатого вала осуществляется в сборе с маховиком? 34. Почему стержень шатуна, как правило, имеет двутавровое сечение? 35. Каким образом смазывается сопряжение втулки шатуна и поршневого пальца? 36. С какой целью уменьшают площадь опоры головки шатунного болта и его гайки? 37. С какой целью головка болта имеет уменьшенную высоту и срезается с наружной стороны? 38. С какой целью разъем кривошипной головки шатуна делается косым? 39. Почему кривошипная головка шатуна должна иметь большую жесткость? 40. Перечислите отличительные особенности резьбы шатунного болта. 41. Почему нельзя менять местами крышки разных шатунов? 42. Как обеспечивается плотное прилегание вкладыша к постели? 43. Какой шатунный вкладыш нагружен больше – верхний или нижний? 44. Объясните, с какой целью проверяют и подтягивают болты крепления головок цилиндров. 45. Почему компрессию проверяют на прогретом двигателе? 46. При каком техническом обслуживании проверяют, подтягивают и регулируют опоры двигателя? 47. Назовите детали, техническое состояние которых влияет на величину компрессии. |