Термическая обработка Легированных сталей. Лабораторная работа 4 термическая обработка легированных сталей цель работы

Скачать 282 Kb. Скачать 282 Kb.

|

|

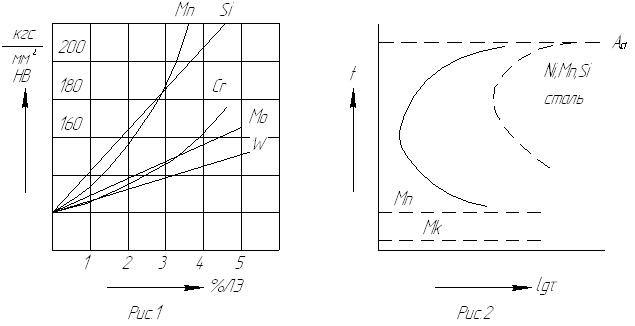

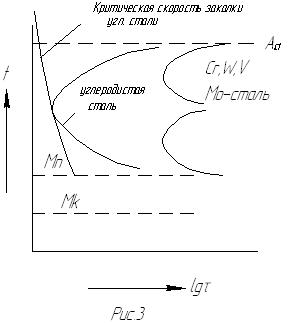

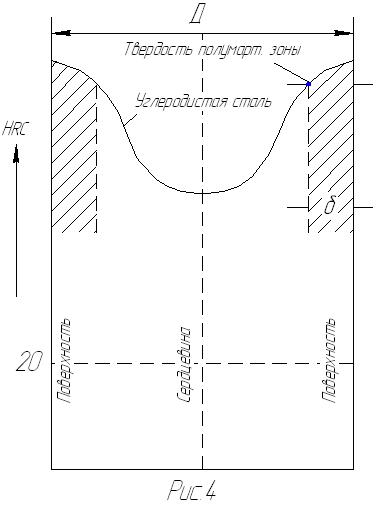

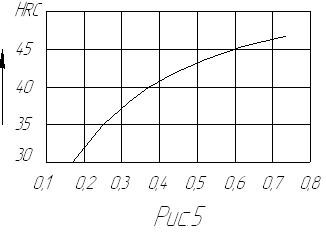

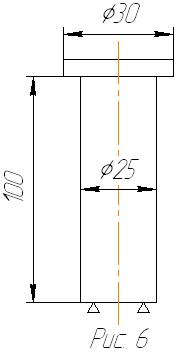

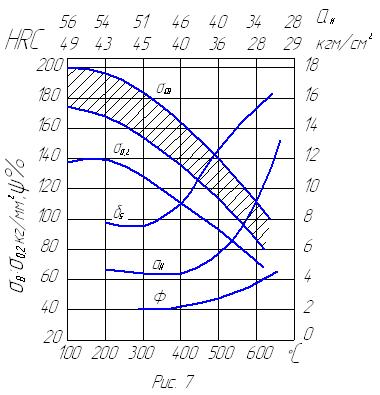

Лабораторная работа №4 ТЕРМИЧЕСКАЯ ОБРАБОТКА ЛЕГИРОВАННЫХ СТАЛЕЙЦель работы: ознакомить студентов с особенностями термической обработки легированной конструкционной стали 30ХГСА или 40ХНМА по сравнению с углеродистой (сталь 30 или сталь 40), т.е. при одинаковом содержании углерода. Легирование стали может преследовать следующие цели: Повышение прочностных характеристик. Повышение прокаливаемости стали. Получение особых физико-химических свойств (коррозионной стойкости, жаропрочности и жаростойкости). Полностью использовать влияние легирующих элементов позволяет термическая обработка, и поэтому применять легированные стали без термической обработки нецелесообразно. Легирующие элементы образуют с железом твердые растворы замещения или внедрения, химические соединения с железом и углеродом и между собой. От типа образующихся структурных составляющих, их размеров и формы зависят свойства стали. По отношению к углероду легирующие элементы можно разделить на две группы: - элементы, не образующие карбидов с углеродом1 Ni, Si, CO, Al, Cu; - карбидообразующие элементы Cr, Mn, Mo, W, Nb, V, Li, Ta, Zr, образующие или двойные карбиды типа Fe3C, MnC и т.д., или сложные карбиды типа Fe2MO2C, Fe2W2C и т.д. Все карбиды, особенно сложные, обладают высокой твердостью, хрупкостью и, присутствуя в стали, повышают ее прочность, теплостойкость, но понижают пластичность. Элементы, входящие в твердый раствор с железом, повышают прочность феррита и снижают критическую скорость закалки, способствуя повышению прокаливаемости. Для получения мартенситной структуры для большинства легированных сталей достаточно охлаждения в масле, в то время как углеродистые требуют охлаждения в воде. Легирующие элементы, образуя твердый раствор с железом, существенно повышают прочность и твердость пластической основы стали (феррита), т.е. сама пластическая основа, подлежащая упрочнению, имеют более высокую начальную прочность. Все легирующие элементы повышают твердость и прочность феррита, но в равной степени (рис. 1).  Из рис. 1 видно, что 4% Mn повышают твердость феррита с НВ=80 кгс/мм2 до 230 кгс/мм2, т.е. в 3 раза. Исключительно большое вличние легирующие элементы оказывают на кинетику распада аустенитаи термообработку. Элементы, которые только растворяются в феррите, сдвигают кривую начала изотермического превращения вправо (рис. 2), а карбидообразующие элементы Cr, Mo, W, V и пр. в области 400-500ºС сильно замедляют превращению χтр в феррито-цементитную смесь. На рис. 2 представлены кривые начала распада аустенита углеродистой стали с добавкой Ni, Mn или Si, а на рис.3 - с добавкой Cr, W, V, Mo и др. сильно карбидообразующих элементов.  Положение кривых изотермического распада аустенита определяет ту скорость охлаждения стали при закалке, при которой случается нужная структура. Одной из важнейших характеристик стали является критическая скорость закалки - минимальная скорость охлаждения, при которой получается структура марненсита. Легирующие элементы, сдвигая кривую изотермического распада вправо, повышают устойчивость анстенита, т.е. снижают критическую скорость закалки. Легированный стали даже при закалке в масле (а иногда и при охлаждении в воздухе) закаливаются в мартенсит, что является технологическим преимуществом легированных сталей. Прокаливаемость сталиПрокаливаемостью называется способность стали закаливаться на ту или иную глубину от поверхности. Количественно прокаливаемость оценивается глубиной закаленной зоны в мм. В процессе закалки деталь охлаждения быстро с поверхности, а сердцевидные слои охлаждаются значительно медленнее, чем меньше теплопроводность материала, тем медленнее идет охлаждение. В сердцевине детали скорость охлаждения минимальная. На рис. 4 показано изменение твердости по сечению закаленной цилиндрической детали с содержанием углерода 0,5%. Из значения твердости по сечению детали следует, что при диаметре цилиндра Д деталь закалилась только на глубину б.  Определить границу между мартенситом и трооститом по микроструктуре затруднительно, т.к. этот переход постепенный. Принято за глубину закалки принимать твердость полумартенситной зоны, состоящей из 50% троостита и 50% мартенсита. Твердость полумартенситной зоны в зависимости от содержание углерода приведена на рис. 5. Определить границу между мартенситом и трооститом по микроструктуре затруднительно, т.к. этот переход постепенный. Принято за глубину закалки принимать твердость полумартенситной зоны, состоящей из 50% троостита и 50% мартенсита. Твердость полумартенситной зоны в зависимости от содержание углерода приведена на рис. 5. Критическим диаметром Дк называют наибольший диаметр такого образца, который в данных условиях охлаждения прокаливается насквозь, т.е. упрочняется при термической обработке по всему сечению. Критическим диаметром Дк называют наибольший диаметр такого образца, который в данных условиях охлаждения прокаливается насквозь, т.е. упрочняется при термической обработке по всему сечению.На прокаливаемость оказывают влияние: 1. Состав стали. Углерод до 0,8-0,9% повышает прокаливаемость, т.к. уменьшается критическая скорость закалки, а при содержании углерода больше 0,9% прокаливаемость уменьшается. 2. Размеры изделия также влияют на прокаливаемость. Увеличение площади поперечного сечения, начиная с появления незакаленной зоны, уменьшает прокаливаемость.  3. Скорость охлаждения. При увеличении скорости охлаждения критический диаметр Дк увеличивается. 3. Скорость охлаждения. При увеличении скорости охлаждения критический диаметр Дк увеличивается.Наиболее простой способ определения прокаливаемости –метод торцевой закалки. Из исследуемой стали изготавливается стандартный образец, приведенный на рис. 6. После нагрева и выдержки при температуре закалки образец быстро переносят в установку, в которой он охлаждается с торца струей воды. После закалки с одной стороны (на длине 25-30 мм от торца) сошлифовывают лыску и на полученной площади определяют твердость от торца через 1,5-2 мм. ЗАДАНИЕ1. Используя учебные пособия, конспекты лекций и данное руководство к лабораторной работе, студент должен дать достаточно полные описания (с приложением необходимых графиков) по вопросам, указанным в отчете пп. 1 и 2. 2. Группа из 12-14 чел. разделяется на две подгруппы «А» и «Б», каждая из которых получает свои задания. Студенты подгруппы «А» выполняют: - закалку легированной и углеродистой сталей при охлаждении в масле и определяют твердость по Бринеллю (п. 3 отчета); - по материалам данного руководства устанавливают режим термической обработки (закалка + отпуск) для стали 30ХГСА или стали 40ХНМА, проводят термическую обработку двух образцов и определяют среднее значение ударной вязкости (п. 5 отчета); - определяют прокаливаемость углеродистой стали 30 или 40 и стали 30ХГСА или 40ХНМА (по заданию преподавателю) п. 6 отчета. Студенты подгруппы «Б» - получают закаленные на мертенсит образцы стали 40, 40ХНМА, 30, 30ХГСА и для сравнения с обладающей высокой красностойкостью и теплостойкостью высоколегированную инструментальную быстрорежущую сталь Р18; - замеряют твердость после закалки и проводят отпуск образцов при температуре 2000, 4000, 6000; - замеряют твердость по Бринеллю, и строят график твердость - температура отпуска; - сравнение по теплостойкости проводится при одном и том же содержания углерода стали 40 и 40ХНМА или стали 30 и 30ХГСА; - по материалам данного руководства устанавливают режим изотермической закалки стали 30ХГСА, проводят термообработку и определяют ударную вязкость; - определяют прокаливаемость стали 30ХГСА или 40 ХНМА. МЕТОДИКА ВЫПОЛНЕНИЯ РАБОТЫ Сталь марки 30ХГСАХромомарганцевокремнистая сталь (хромансиль) является основной самолетной сталью и обладает высокими механическими свойствами и хорошей свариваемостью. Термическая обработка стали 30ХГСАДля закалки, отжига и нормализации детали из стали 30ХГСА нагревают до 880±100. Закалочной средой во всех случаях служит масло. Нагрев деталей из хромансиля для закалки часто осуществляется в двух печах: в печах подогрева и в печах окончательного нагрева. Температура подогрева устанавливается равной 800-8500, т.к. хромансиль имеет плохую теплопроводимость. Механические свойства, требуемые техническими условиями от материала различных деталей, изготовляемых из хромансиля, обеспечиваются проведением соответствующей окончательной термической обработки этих деталей. Применяют два вида для окончательной термической обработки хромансиля: или закалку с отпуском, или изотермическую закалку. На рис. 7 приводится график изменения свойств стали 30ХГСА Тонкие детали из стали 30ХГСА после отпуска при температуре 450-6000 можно охлаждать на воздухе, а детали толщиной более 20 мм - в тонкой воде или масле во избежание возникновения отпускной хрупкости.  В таблице приведены температуры отпуска, устанавливаемые при обычной обработке для стали 30ХГСА, а также температуры изотермической закалки изделий из нее на заданную прочность.

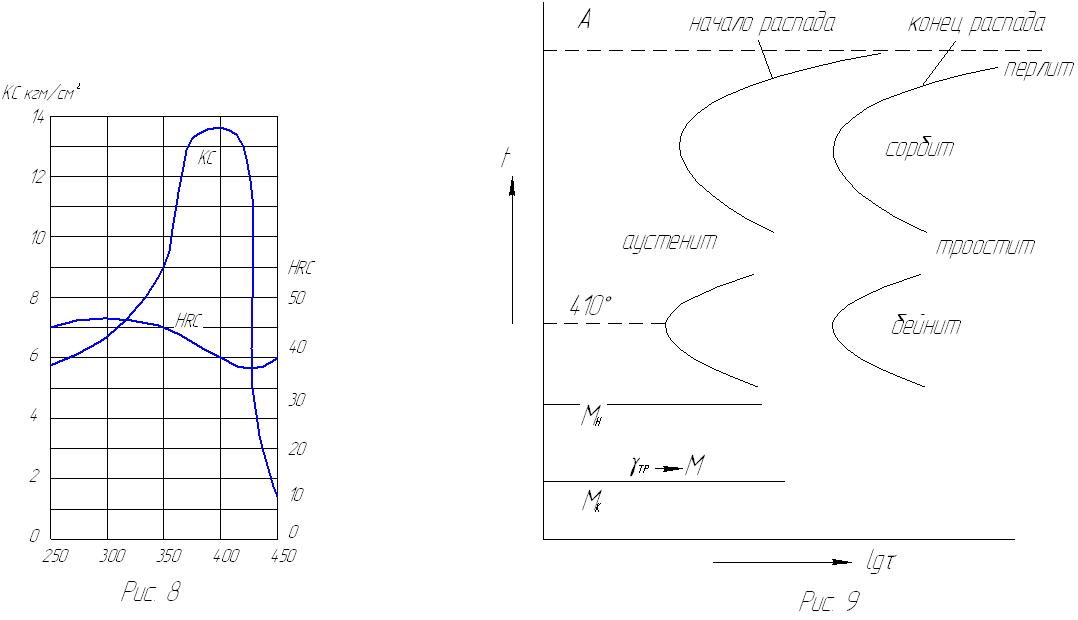

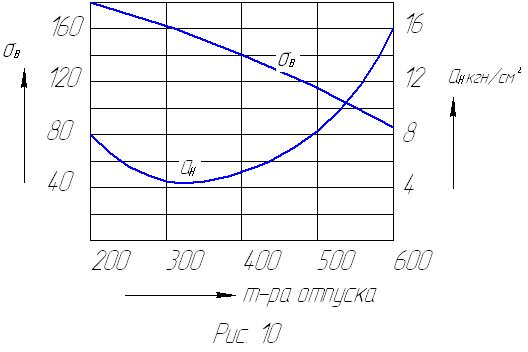

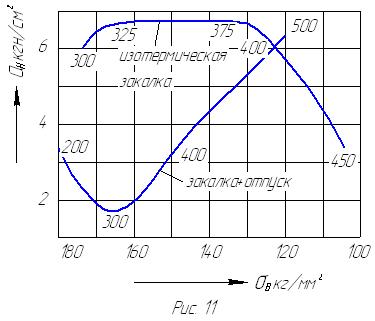

Изотермическая закалкаВ последнее время широкое применение получила изотермическая закалка стали 30ХГСА и, в частности, светлая изотермическая закалка. Главное преимущество изотермической закалки для хромансиля, также как и для ряда других конструкционных сталей, заключается в том, что закаленная изотермически сталь обладает меньшей чувствительностью к надрезам и действию других концентраторов, чем сталь, закаленная обычным способом и отпущенная. Изотермическая закалка значительно увеличивает ударную вязкость стали по сравнению с обычной закалкой и отпуском стали на тот же предел прочности и значительно увеличивает пластичность стали в надрезе. В свою очередь, последнее обстоятельство в ряде случаев непосредственно связано с увеличением конструктивной прочности деталей. Для получения высокой ударной вязкости изотермическую закалку деталей из стали 30ХГСА следует проводить только в температурном интервале 360-4000. На рис. 8 представлена зависимость ударной вязкости стали 30ХГСА от температуры изотермического превращения, а на рис. 9 кривые изотермического распада аустенита.  Из рис. 9 следует, что в стали 30ХГСА при изотермическом превращении выше 4100 происходит диффузионный распад аустенита с образованием феррито-цементитной смеси. В интервале 4100 – Mn превращение аустенита имеет ряд особенностей, присущих как перлитному (диффузионному), так и мартенситному (бездиффузионному) превращению. В результате распада аустанита образуется смесь цементита и феррита, который несколько пересыщен углеродом и имеет игольчатое строение. Такая структура называется «бейнит» и имеет повышенную ударную вязкость. Сталь марки 40ХНМАСталь 40ХНМА обладает высокой прочностью и вязкостью, применяется для изготовления ответственных деталей, подвергаемых закалке и отпуску (валы, муфты, оси, ответственные болты, шпильки, шестерни и др. нагруженные детали). Прокаливаемость стали 40ХНМА высокая: до Ø 80 мм при охлаждении в масле, до Ø 120 мм при охлаждении в воде. Критические точки: Термическая обработка стали 40ХНМА1. Отжиг при t = 840-8800С, охлаждение вместе с печью. 2. Нормализация при 860-8800С и высокий отпуск (660-7200). 3. Закалка с 840-8600 в масле, отпуск на требуемую твердость. 4. Цианирование при 840-8600 с последующей закалкой в масле и отпуском при 200-3500С. 5. Азотирование при 500-5250, диссоциация аммиака не выше 30%. 6. Поверхностная закалка токами высокой частоты (ТВЧ). Механические свойства стали 40ХНМА в зависимости от температуры отпуска даны на рис. 10.  Зависимость ударной вязкости после закалки с отпуском и изотермической закалки дана на рис. 11.  Порядок оформления отчета1. После выполнения экспериментальной части студенты заполняют протокол. 2. Описать свойства и термическую обработку стали 30ХГСА или 40ХНМА и влияние легирующих элементов на феррит. 3. Дать описание торцевого метода определения прокаливаемости стали, строится кривая твердости и определяется прокаливаемость углеродистой и легированной сталей. Для выполнения работы необходимо знать следующие разделы программы: 1. Влияние легирующих элементов на феррит, изотермический распад аустенита, прокаливаемость, теплостойкость. 2. Маркировка легированных сталей. 3. Превращение при закалке и отпуске сталей. |