ТКМ. Лабораторная работа 6 изучение конструкции, назначения и кинематики токарновинторезного станка и видов выполняемых работ

Скачать 0.76 Mb. Скачать 0.76 Mb.

|

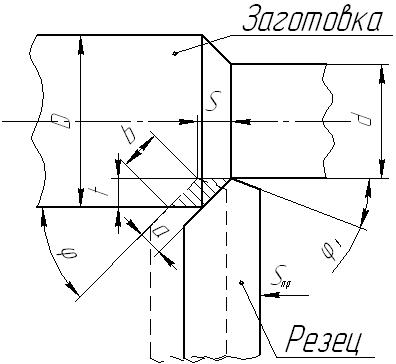

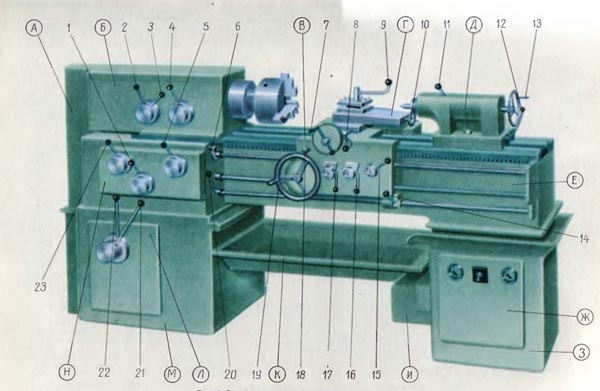

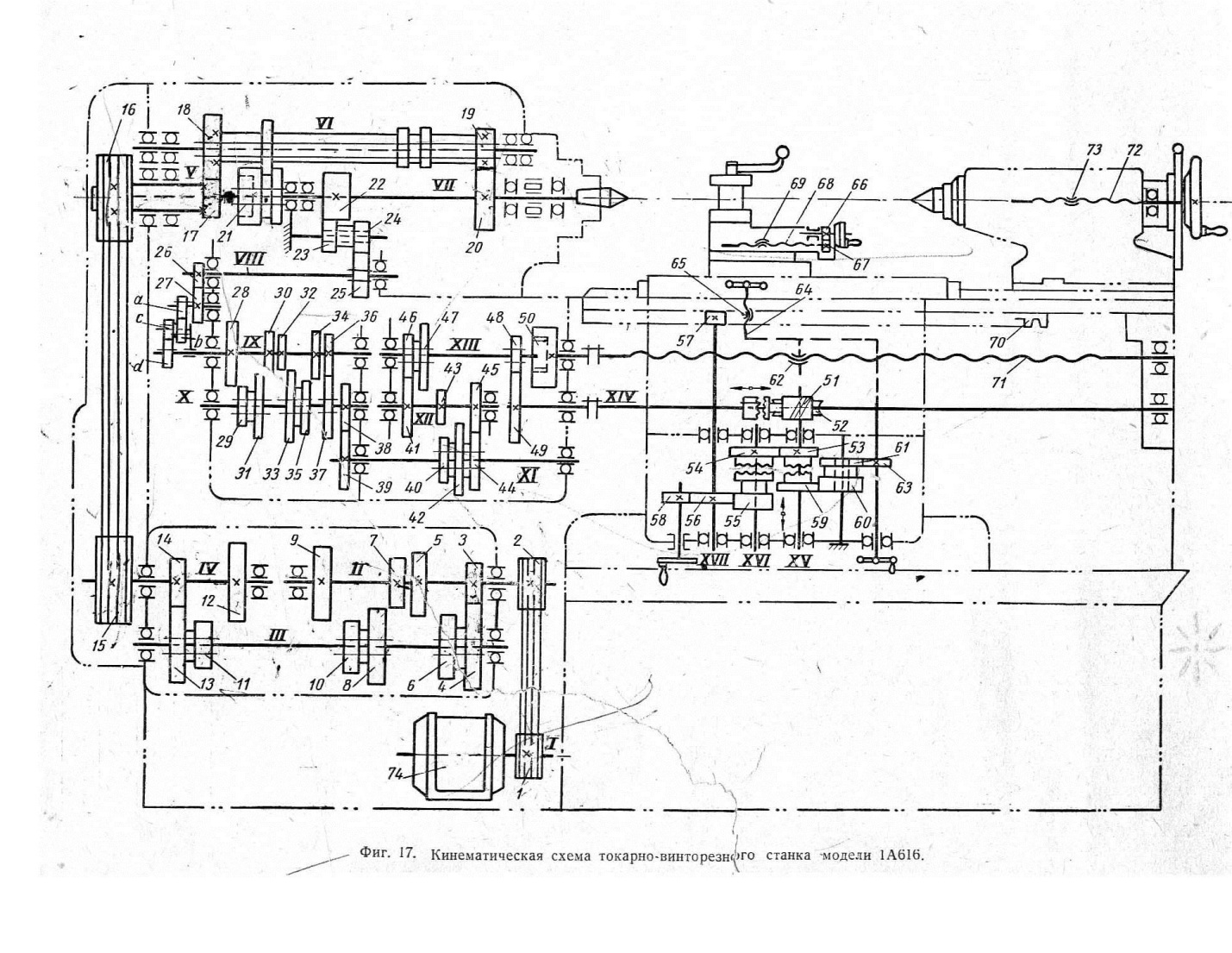

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ САНКТ-ПЕТЕРБУРГСКИЙ ГОРНЫЙ УНИВЕРСИТЕТ  Кафедра машиностроения ОТЧЕТ ЛАБОРАТОРНАЯ РАБОТА № 6 «ИЗУЧЕНИЕ КОНСТРУКЦИИ, НАЗНАЧЕНИЯ И КИНЕМАТИКИ ТОКАРНО-ВИНТОРЕЗНОГО СТАНКА И ВИДОВ ВЫПОЛНЯЕМЫХ РАБОТ» Выполнил: студент гр. ОНГ-15-1 ______ /Уржумов М.Ю./ (подпись) (Ф.И.О.) Проверил: доцент ___________ /Кувшинкин С.Ю. / (подпись) (Ф.И.О.) Санкт-Петербург 2017 год Цель работы: изучение устройства и назначения токарно-винторезного станка, выполняемых на нем работ. Изучение кинематических схем, расчет скоростей и перемещений при основных и вспомогательных движениях станка. 1. Общий вид станка с указанием основных узлов.  Рис.1. Общий вид универсального токарно - винторезного станка 1А616. Эскиз универсального токарно-винторезного станка 1А616 представлен на рисунке; А — гитара сменных колес; Б — передняя бабка с переборным устройством, звеном увеличения шага и реверсивным механизмом; В — фартук с механизмом подач; Г — суппорт с быстродействующим четырехпозиционным резцедержателем; Д — задняя бабка; Е — станина; Ж — встроенный шкаф с электрооборудованием; З — задняя тумба; И — система охлаждения; К — поддон для сбора охлаждающей жидкости и стружки; Л — коробка скоростей; М — передняя тумба; Н — коробка подач. 2. Виды выполняемых работ. Станок универсальный токарно – винторезный, модели 1А616, предназначен для выполнения самых разнообразных токарных работ, в том числе для нарезания резьб: метрической, дюймовой, модульной, питчевой и архимедовой спирали с шагом 3/8", 7/16"; 8; 10 и 12 мм. Токарно – винторезный станок 1А616 может использоваться для обработки закаленных заготовок, так как шпиндель станка установлен на специальных подшипниках, обеспечивающих его жесткость. Токарная обработка разнообразных материалов может производиться с ударной нагрузкой без изменения точности обработки. Высокая мощность главного привода станка, большая жесткость и прочность всех звеньев кинематических цепей главного движения и подач, виброустойчивость, широкий диапазон скоростей и подач позволяют выполнять на токарно-винторезном станке 1М620 высокопроизводительное резание твердосплавным и минералокерамическим инструментом. Конструкция задней балки токарного станка позволяет осуществлять поперечное ее смещение, благодаря чему на станке может осуществляться обработка пологих конусов. Они также предназначены для обтачивания наружных и растачивания внутренних цилиндрических и конических поверхностей, подрезки торцевых поверхностей, разрезки, сверления, зенкерования и развертывания отверстий. 3. Виды движения, выполняемые на токарно – винторезном станке. При обработке деталей элементами станка осуществляются различные движения, которые подразделяются на рабочие (основные) и холостые (вспомогательные). Рабочими (основными) называются движения, при которых происходит снятие стружки с обрабатываемой детали или изменение состояния ее поверхности. Холостыми (вспомогательными) называются движения, при которых снятия стружки или изменения поверхности детали не происходит, но которые необходимы для подготовки процесса резания. К ним относятся закрепление детали и инструмента, подвод и отвод инструмента и т.д. Рабочие движения делятся на главное и движение подач. Рабочее движение, скорость которого больше скорости остальных движений, называется главным рабочим движением, его скорость будет называться скоростью резания. Остальные движения, необходимые для осуществления непрерывности процесса резания (стружкообразования), называются движениями подач. Главное движение (вращение шпинделя) Станок 1А616 (фиг. 17) имеет четыре основные кинематические цепи: резания (главного движения), продольной подачи, поперечной подачи и винторезная. Из кинематической схемы, представленной на фиг. 17, видно, что вращение механизмов движения резания (главного движения) и движения подачи осуществляется от электродвигателя 74 мощностью 7 кет с числом оборотов 1305 в минуту. Цепь движения резания. От вала I электродвигателя 74 вращение передается к шпинделю VII через клиноременную передачу со шкивами 1 и 2, коробку скоростей — редуктор, имеющий восемь различных ступеней скорости, клиноременную передачу со шкивами 15 и 16 и либо через зубчатые колеса перебора 17, 18, 19 и 20, либо, минуя перебор, непосредственно на шпиндель VII через зубчатое колесо 17 и соединенное с ним зубчатое колесо 21 с внутренним зацеплением. Изменение числа оборотов шпинделя VII достигается передвижением блоков зубчатых колес 4 и 6, 8 и 10 (передаточное отношение ia), 11 и 13 (передаточное отношение i6) коробки скоростей и переключением перебора — передвижением втулки с колесами 18 и 19 и зубчатым колесом 21 с внутренним зацеплением (передаточное отношение ie). Таким образом, шпиндель VII' получает 16 различных чисел оборотов в диапазоне 27—2000 об/мин. Общее уравнение для определения чисел оборотов шпинделя имеет вид  Подставляя значения в формулу получим  Кинематические цепи продольной подачи, поперечной подачи и винторезная получают движение от шпинделя VII и передают через зубчатое колесо 22, колеса реверса 23, 24 и 25 (прямое вращение) или непосредственно через колеса 22 и 25 (обратное вращение), колеса 26 и 27, сменные зубчатые колеса а, Ь, с и d, коробку подач, имеющую 30 различных ступеней скорости подач, на ведомый вал XIII коробки подач и ведущее зубчатое колесо 48 механизма переключения на ходовой винт 71 или на ходовой валик XIV. Изменение подач и шага нарезаемых резьб при постоянном положении сменных зубчатых колес а, Ь, с и d достигается передвижением блоков зубчатых колес 29; 31; 33; 35; 37; 40; 42; 44 и 46; 47 коробки подач. Таким образом, ведомый вал XIII коробки подач и зубчатое колесо 48 получают 30 различных величин скоростей, а следовательно, суппорт получит 30 различных продольных и поперечных подач и 30 различных величин шага нарезаемых резьб. В действительности коробка подач дает возможность получить 25 различных величин подач и шага резьб, так как пять величин из 30 при двух одинаковых передаточных отношениях повторяются. При каждом новом варианте расстановки сменцых зубчатых колес а, Ь, с и d будет получаться 25 новых различных подач и величин шага резьб. Общее уравнение для определения шага метрической резьбы имеет вид  Где  - передаточные отношения зубчатых колес коробки передач. - передаточные отношения зубчатых колес коробки передач. Подставляя значения в формулу получим   4. Режимы резания при точениях. При точении наружной цилиндрической поверхности вращение детали (шпинделя) будет главным рабочим движением, а продольное перемещение резца (суппорта) – движением продольной подачи. Если подачу отключить, то произойдет местное отделение стружки в виде кольца и процесс резания прекратится, но главное движение будет осуществляться. Изменяя скорость движений отдельных частей станка можно получать различные режимы резания элементами которых являются скорость резания  , глубина резания , глубина резания  и подача и подача  (см. рисунок 2). (см. рисунок 2).

Скорость резания – это перемещение обрабатываемой поверхности детали относительно инструмента в единицу времени. Глубина резания – это толщина срезаемого слоя металла за один проход режущего инструмента, измеренная по нормали к обрабатываемой поверхности. Подача – это перемещение инструмента в направлении движения подачи за один оборот детали. Подача может быть продольной и поперечной и определяется в мм/об шпинделя (  , мм/об). , мм/об).Выражения для определения режимов резания:  , м/мин; , м/мин;  , мм, , мм, где  – диаметр обрабатываемой поверхности детали, мм; – диаметр обрабатываемой поверхности детали, мм;  – диаметр обработанной поверхности детали, мм; – диаметр обработанной поверхности детали, мм;  – частота вращения детали, об/мин. – частота вращения детали, об/мин.5. Расчёты по кинематической схеме станка 1А616. По кинематической схеме, изображенной выше, определим минимальную и максимальную угловые скорости шпинделя Х:  где  - частота вращения приводного двигателя 123, об / мин; - частота вращения приводного двигателя 123, об / мин;  , ,  - диаметры шкивов 15 и 16, мм; z – число зубьев зубчатого колеса. - диаметры шкивов 15 и 16, мм; z – число зубьев зубчатого колеса.Определим минимальную и максимальную подачи от ходового вала:  А теперь определим минимальный и максимальный шаг нарезаемой резьбы:   |