ДОП Малыгин ОБ Лаб работа по МТ. Лабораторная работа. Определение рационального режима нагрева металла в методической печи с помощью компьютерной модели

Скачать 177.62 Kb. Скачать 177.62 Kb.

|

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное бюджетное образовательное учреждение высшего образования «Череповецкий государственный университет» Инженерно-технический институт ________________________________________________________________ Кафедра металлургии, машиностроения и технологического оборудования МЕТАЛЛУРГИЧЕСКАЯ ТЕПЛОТЕХНИКА Лабораторная работа. Определение рационального режима нагрева металла в методической печи с помощью компьютерной модели Вариант № 5 Выполнил: Малыгин Олег Борисович Череповец 2022 Определение рационального режима нагрева металла в методической печи с помощью компьютерной модели Номер задания, цели и задачи моделирования. Вариант № 5 Цель работы - научиться моделировать нагрев металла в печи и определять рациональный режим нагрева металла с помощью компьютерной модели. Задачи работы: ознакомиться с математической моделью нагрева слябов в методической печи, определить рациональный режим нагрева металла в печи, изучить динамику нагрева металла при рациональном режиме нагрева. 2. Таблица задания варианта моделирования Таблица 2.1 Задание № 5 на лабораторную работу

Таблица 2.2 Теплофизические свойства стали к варианту № 5

3 Таблица вариантов исходных данных и массивов Подсчитаем скорость движения сляба в печи V=hк/tк =0,003 м/с, где hк - длина печи, tк - время нагрева. Посад слябов осуществляется с начальной температурой tо =20 оС, коэффициент лучистого теплообмена в печи составляет  , длина печи hк = l1 + l2 + l3 = 10+15+5 =30 м, длина нижней зоны - hн = 10 + 15 = 25 м, ко = 250, Мо = 4000. Размеры зон l1,l2,l3 указаны в табл. 2.1 при номерах зон. Коэффициент устойчивости kх выбирается равным 4, количество узлов N - по результатам тестирования равным 5. Интервал печати найдем из условия построения кривых нагрева сляба по 10 значениям расстояния от точки посада, т.е. , длина печи hк = l1 + l2 + l3 = 10+15+5 =30 м, длина нижней зоны - hн = 10 + 15 = 25 м, ко = 250, Мо = 4000. Размеры зон l1,l2,l3 указаны в табл. 2.1 при номерах зон. Коэффициент устойчивости kх выбирается равным 4, количество узлов N - по результатам тестирования равным 5. Интервал печати найдем из условия построения кривых нагрева сляба по 10 значениям расстояния от точки посада, т.е.Таблица 2.3 Исходные данные к моделированию

4. Таблица вариантов и массивов с указанием всех смоделированных режимов нагрева и обоснованием выбора нового режима, и, в частности, последнего – рационального Таблица 2.4 Результаты моделирования различных режимов нагрева

5. Таблица результатов нагрева металла при рациональном режиме Таблица 2.5 Результаты моделирования рационального режима нагрева сляба

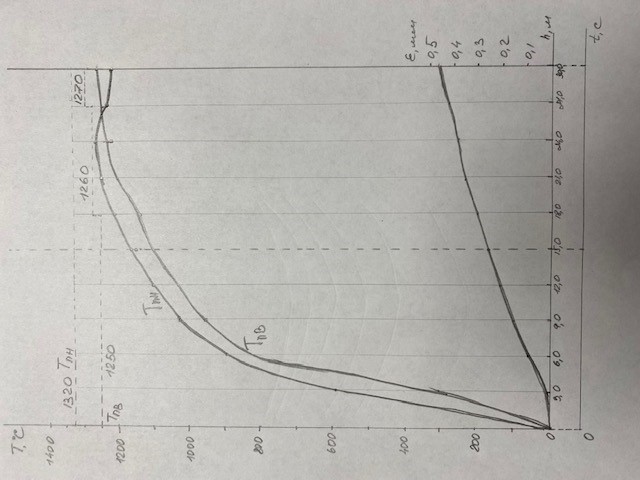

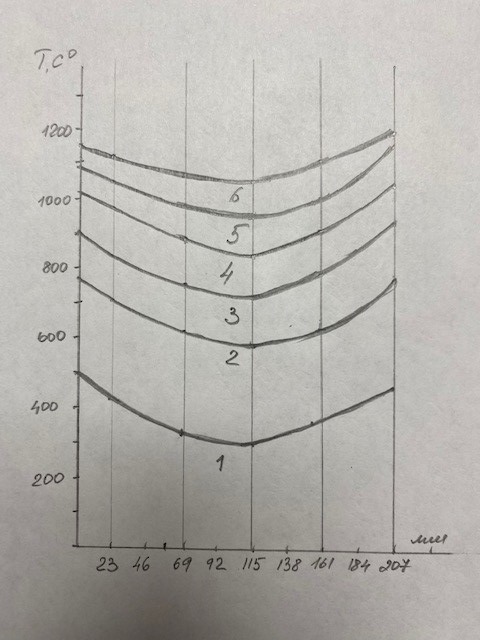

6. Рисунок с графиками рациональных режимов нагрева, динамики температуры и окалины по длине печи  7. Рисунок с распределением температуры по толщине сляба для пяти моментов времени(табл. 2.7).  Выводы о рациональном режиме нагрева, температуре металла, перепаде температуры и толщине окалины. Под режимом нагрева металла в печи понимается набор значений температуры нагревающей среды в четырех зонах. Рациональный режим это такой режим, при котором обеспечиваются допустимые по условиям прокатки, температура верхней поверхности сляба и перепад температур по толщине сляба, а также минимальная толщина окалины, при выдаче сляба из печи. Определение рационального режима нагрева сляба включает в себя назначение первого режима в виде максимально допустимых значений температуры печи по зонам, моделировании нагрева сляба при первом режиме, анализ результатов моделирования с точки зрения соответствия требованиям рационального режима, выбора нового режима и так далее. В ходе работы, по данным выбранного варианта, рациональный режим нагрева был получен по итогам третьего эксперимента. Получены следующие значения температуры по средам Т1 =1270℃, Т2 =1260℃, Т3 =1250℃ и Т4 =1320℃. Температура металла составила 1242,91℃, при разнице температур 7,7℃. Толщина слоя окалины составила – 0,468 мм После выбора рационального режима нагрева, работа продолжена, в части уменьшения толщины окалины, путем понижения температуры в первой зоне и повышения в третьей. После двух расчетов, толщина слоя окалины снизилась до 0,462 мм, при этом температура металла увеличилась до 1254,89℃, разница температур, между верхней и нижней температурой слябы, составила 21,94℃. Литература Прудковский Б.А. Зачем металлургу математические модели? - М.: Наука, 1989. 192 с. Металлургическая теплотехника. В 2-х томах. Т.1. Теоретические основы: Учебник для вузов / Кривандин В.А., Арутюнов В.А., Мастрюков В.С. и др. – Металлургия, 1986. 424 с. Технология математического моделирования металлургических процессов: курс лекций: учебное пособие для вузов / З. К. Кабаков, М. А. Пахолкова; Кабаков З.К., Пахолкова М.А. - Череповец: ФГБОУ ВПО ЧГУ, 2012. - 132 с. + Приложения. - Библиогр.: с.109-112. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

10

10

м2/с

м2/с

, сек

, сек