Лабработа Методы неразрушающего контроля. Лабораторная работа по курсу Прочность конструкций

Скачать 1.86 Mb. Скачать 1.86 Mb.

|

|

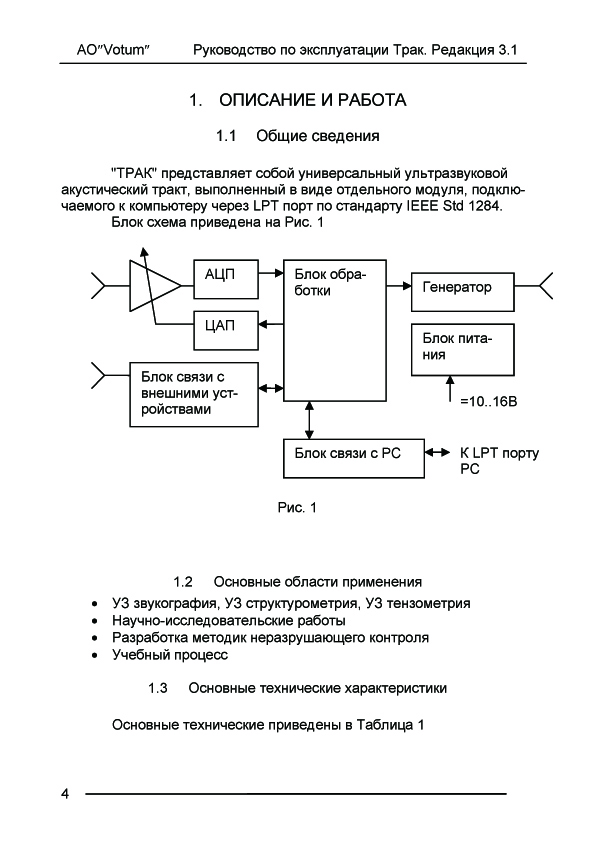

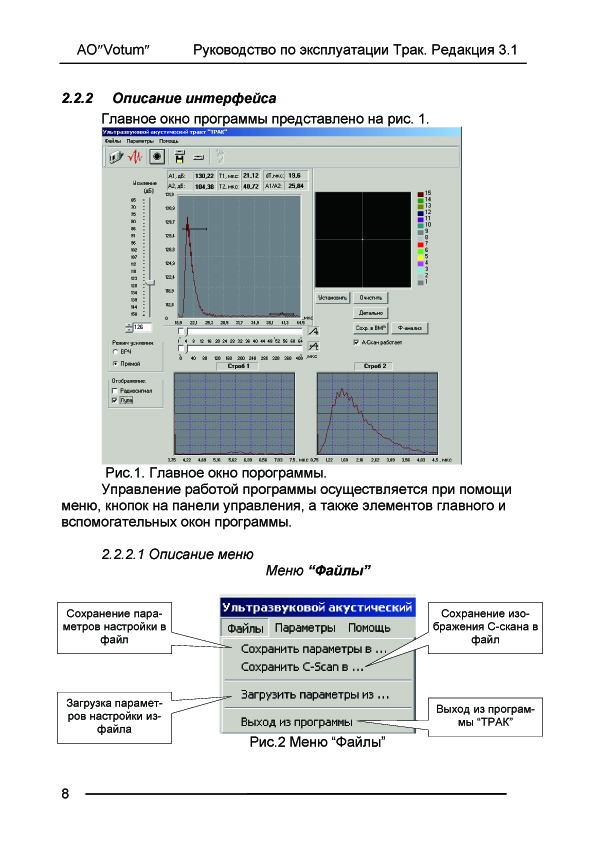

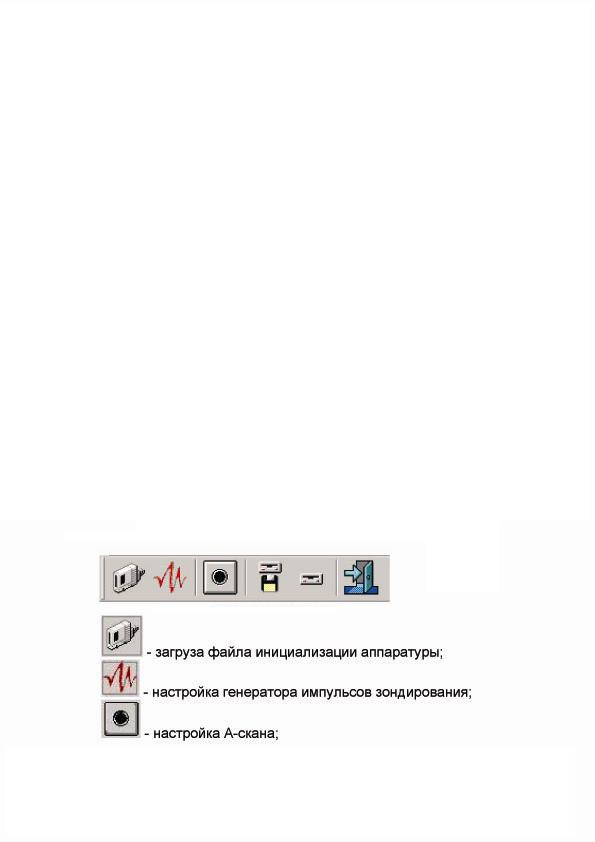

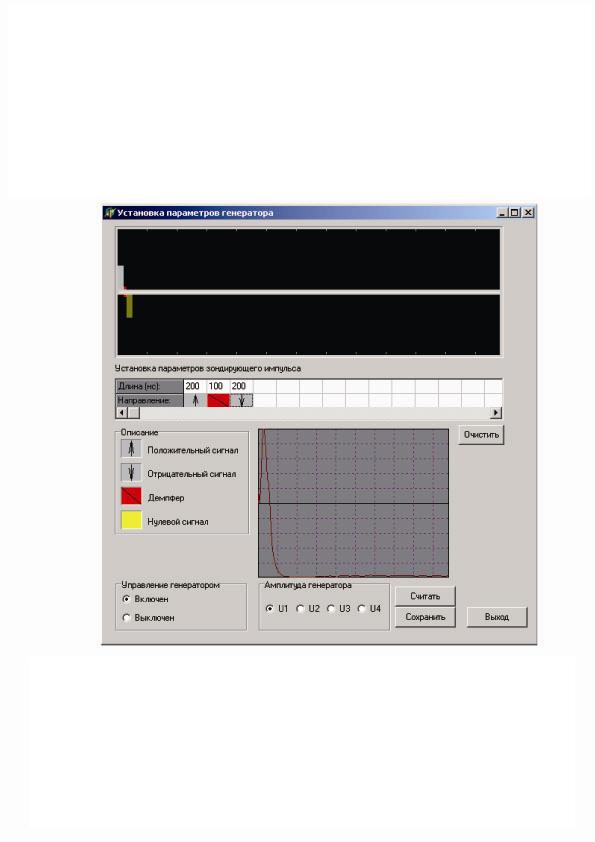

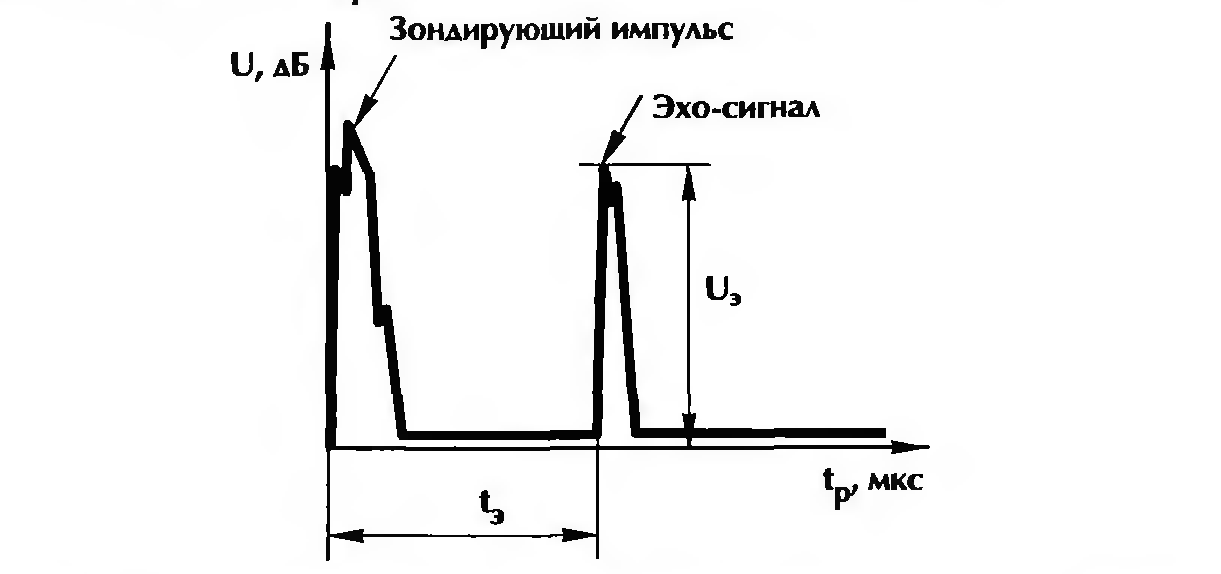

МЕТОДЫ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ А.А.Зотов, Н.В.Ушаков Лабораторная работа по курсу «Прочность конструкций» Утверждено на заседании кафедры 26 сентября 2012г. Москва кафедра 603 МАИ 2012г. Задачей неразрушающего контроля (НК) авиационно-космической техники является определение параметров материалов, деталей, узлов и изделий без разрушения с целью получения информации об их качестве, техническом состоянии и остаточном ресурсе. Ультразвуковая дефектоскопия. Среди перечисленных методов неразрушающего контроля наиболее распространена ультразвуковая дефектоскопия. Этот способ контроля основан на применении ультразвукового излучения. Прибор испускает ультразвуковые волны, улавливает их колебания, а затем анализирует амплитуду, форму, время прихода и ряд других параметров. Затем на основании анализа делаются выводы о состоянии исследуемого объекта. Дело в том, что звуковые волны не изменяют траектории движения в однородном материале. Отражение акустических волн происходит от раздела сред с различными удельными акустическими сопротивлениями. Чем больше различаются акустические сопротивления, тем большая часть звуковых волн отражается от границы раздела сред. Так как включения в металле часто содержат воздух, имеющий на несколько порядков меньшее удельное акустическое сопротивление, чем сам металл, то отражение будет практически полное. Разрешающая способность акустического исследования определяется длиной используемой звуковой волны. Это ограничение накладывается тем фактом, что при размере препятствия меньше четверти длины волны, волна от него практически не отражается. Это определяет использование высокочастотных колебаний — ультразвука. С другой стороны, при повышении частоты колебаний быстро растет их затухание, что ограничивает доступную глубину контроля. Для контроля металла наиболее часто используются частоты от 0.5 до 10 МГц. 1. Теоретические основы Звуковые волны - это простые механические колебания, проходящие через различные вещества: твердые, жидкие или газообразные. Данные волны передаются в веществе с определенной скоростью в заданном направлении, при встрече с границей другого материала они отражаются или передаются в соответствии с простыми правилами. Этот физический принцип лежит в основе ультразвуковой дефектоскопии. Частота: Колебание в ультразвуковой волне происходит с определенной частотой, иначе числом колебаний или циклов в секунду, в диапазоне схожем с диапазоном слышимого звука. Максимальная воспринимаемая человеческим ухом частота - около 20,000 колебаний в секунду (20 КГц), тогда как большинство ультразвуковых измерений проводится в диапазоне частот от 500,000 до 10,000,000 колебаний в секунду (от 500 KГц до 10 MГц). При частоте колебаний в мегагерцовом диапазоне, звуковая энергия практически не проходит через воздух и другие газы, но свободно передается в большинстве жидкостей и обычных конструкционных материалах. Скорость звука: Скорость распространения звуковой волны зависит от материала, его плотности и эластичности. Различные типы звуковых волн обладают различными скоростями. Длина волны: Любому типу волны соответствует определенная длина, которая является интервалом между любыми двумя соответствующими точками в волновом цикле при прохождении через вещество. Длина волны относится к частоте и скорости звука следующем образом: λ= c/f где λ= длина волны c = скорость звука f = частота Длина волны является фактором, ограничивающим количество информации, которое можно извлечь из поведения волны. В ультразвуковой дефектоскопии общепринято, что нижний предел для выявления дефекта составляет половину длины волны. Дефект меньшего размера будет не распознан. Теоретический минимум в ультразвуковых толщиномерах составляет одну длину волны. Режимы распространения: Для звуковых волн в твердых телах существует несколько режимов распространения, определяемых типом перемещения. В ультразвуковой дефектоскопии наиболее часто используются продольные и поперечные волны. Иногда используются поверхностные и плоские волны. Продольная волна или волна сжатия характеризуется перемещением частиц в одном направлении с распространением волны, как в поршне. Именно продольные волны воспринимаются человеческим ухом. Поперечная волна или волна сдвига характеризуется перемещением частиц перпендикулярно к направлению распространения волны. В поверхностной волне или волне Рэлея частицы перемещаются эллиптически. Данный тип волн распространяется вдоль поверхности материала, погружаясь на глубину равную одной длине волны. Плоская волна или волна Ламба: комплексный режим вибрации в тонких пластинах, где толщина материала менее одной длины волны и волна полностью заполняет поперечное сечение материала. Звуковые волны могут преобразовываться из одной формы в другую. В большинстве случаев, поперечные волны генерируются в тестовом материале путем введения продольных волн под определенным углом. Этот процесс подробно описывается ниже. Параметры, ограничивающие передачу звуковых волн: Расстояние, на которое распространится волна определенной частоты и энергетического уровня, зависит от материала. Как правило, твердые и однородные тела передают звуковые волны лучше, чем мягкие, неоднородные или зернистые. Дальность передачи волны в материале определяется тремя факторами: разбросом, затуханием и рассеиванием волны. При передаче волны, ее фронт становится шире, и таким образом звуковая энергия рассеивается на большой площади. Разброс волны - потеря энергии, связанная со свойством материала поглощать звуковую энергию при прохождении волны сквозь него. Рассеивание – беспорядочное отображение звуковой волны от границ с гранулами и другими микроструктурами материала. При увеличении частоты, увеличивается разброс волны, но снижаются характеристики затухания и рассеивания. При проведении исследований, следует учитывать данные характеристики при выборе частоты волны. Отражение от границ материалов: При прохождении волны через границу двух материалов, часть энергии отражается, а часть передается дальше. Количество отраженной энергии, или коэффициент отражения, определяется соответствующим акустическим импедансом двух материалов. Ультразвуковая дефектоскопия. В свою очередь, акустический импеданс - свойство материала, определяемое как плотность, умноженная на скорость звука в данном материале. Коэффициент отражения для двух любых материалов как процент давления входящей волны может быть рассчитан по формуле R = (Z2 - Z1)/(Z2 + Z1) где R = коэффициент отражения (процент отраженной энергии) Z1 = акустический импеданс первого материала Z2 = акустический импеданс второго материала В обычной для ультразвуковой дефектоскопии границе металл-воздух коэффициент отражения достигает 100%. Фактически, вся звуковая энергия отражается от трещин или других неоднородностей, встречающихся на пути волны. Это фундаментальный принцип и делает возможным проведение ультразвуковых измерений. Угол отражения и преломления: Волна ультразвуковых частот прямолинейна, и поэтому используемые в дефектоскопии сигналы легко определяются. В ситуации, когда звуковая волна отражается от поверхности материала, угол отражения равен углу падения. Волна, подающая под прямым углом, прямолинейно отразится назад. При падении волны под углом, она отразится под тем же углом. Звуковая волна, передающаяся из одного материала в другой, искажается в соответствии с законом отражения. Волна, проходящая прямо, продолжит свое прямолинейное движение, но волна, входящая в материал под углом, будет искривлена в соответствии с формулой: sin α1/ sin α2 = V1/ V2 где α1 = угол падения в первый материал α2 = угол отражения во втором материале V1 = Скорость звука в первом материале V2 = Скорость звука во втором материале Данное отношение оказывает большое влияние на проведение тестирования наклонным датчиком, описанным ниже. 2. Ультразвуковые датчики В широком смысле слова, датчик это устройство, преобразовывающее один вид энергии в другой. Ультразвуковые датчики преобразовывают энергию электрическую в высокочастотные звуковые волны и наоборот. Типичный контактный датчик. В типичных датчиках для ультразвуковой дефектоскопии используется активный элемент, выполненный из пьезоэлектрической керамики, композита или полимера. При передаче на элемент электрического импульса высокого напряжения, он начинает вибрировать в определенном диапазоне частот и генерирует звуковую волну. При вибрации элемента, возникающей из-за принятой звуковой волны, генерируется электрический импульс. Передняя поверхность датчика обычно снабжена пластиной, защищающей его от повреждений. Тыльная поверхность окружена материалом, который механически гасит вибрацию после завершения процесса генерации звукового импульса. Волны ультразвуковой частоты плохо передаются в воздухе, поэтому между датчиком и тестовой поверхностью обычно используется тонкий слой контактной жидкости или геля. 3. Преимущества ультразвуковых методов Ультразвуковое исследование не разрушает и не повреждает исследуемый образец, что является его главным преимуществом. Возможно проводить контроль изделий из разнообразных материалов, как металлов, так и неметаллов. Кроме того, можно выделить высокую скорость исследования при низкой стоимости и опасности для человека (по сравнению с рентгеновской дефектоскопией) и высокую мобильность ультразвукового дефектоскопа. 4. Недостатки ультразвуковых методов. Использование пъезоэлектрических преобразователей требует подготовки поверхности для ввода ультразвука в металл, в частности создания шероховатости поверхности не ниже класса 5, в случае со сварными соединениям ещё и направления шероховатости (перпендикулярно шву). Малейший воздушный зазор может стать неодолимой преградой. Для устранения воздушного зазора, на контролируемый участок изделия предварительно наносят контактные жидкости, такие как вода, масло, клейстер. При контроле вертикальных или сильно наклоненных поверхностей необходимо применять густые контактные жидкости с целью предотвращения их быстрого стекания. Для контроля изделий с внешним диаметром менее 200мм, необходимо использовать преобразователи, с радиусом кривизны подошвы R, равным 0,9-1,1R радиуса контролируемого объекта, так называемые притертые преобразователи, которые в таком виде непригодны для контроля изделий с плоскими поверхностями. Например, для контроля цилиндрической поковки, необходимо производить перемещение преобразователя в двух взаимно перпендикулярных направлениях, что подразумевает под собой использование двух притёртых преобразователей - по одному для каждого из направлений. Как правило ультразвуковая дефектоскопия не может дать ответ на вопрос о реальных размерах дефекта, лишь о его отражательной способности в направлении приемника. Эти величины коррелируют, но не для всех типов дефектов. Кроме того, некоторые дефекты практически невозможно выявить ультразвуковым методом в силу их характера, формы или расположения в объекте контроля. Практически невозможно производить достоверный ультразвуковой контроль металлов с крупнозернистой структурой, таких как чугун или аустенитный сварной шов (толщиной свыше 60 мм)[1][2] из-за большого рассеяния и сильного затухания ультразвука. Кроме того, затруднителен контроль малых деталей или деталей со сложной формой. Лабораторная работа «Ультразвуковая дефектоскопия» Цель работы: Получение навыков работы на ультразвуковом дефектоскопе и выявление внутренних дефектов металлического образца.  Рис.7 . Схема установки. Ход выполнения работы: Включить компьютер. Подключить блок питания ультразвуковой установки к сети 220V. Войти в «мой компьютер» => «локальный диск С», войти в папку giveio, запустить файл install. Войти в папку TRAK_SOFT запустить файл trackvideo, откроется главное окно программы (Рис.8).  Рис.8. Запустить загрузку файла инициализации аппаратуры (при запуске файла инициализации необходимо, чтобы ультразвуковой датчик был подключён к блоку обработки) (Рис.9).  Рис.9 На экране появится окно, отражающее прогресс загрузки (Рис.10)  Рис.10. Левым щелчком мыши нажать на вкладку панели задач «настройка генератора импульсов зондирования» (см. Рис. 9). В таблице «Установка параметров зондирующего импульса» (Рис.11): а. Ввести значение в строку «Длина {нс}» значение 25. б. В строке «Направление» под значением 25 (Длина {нс}), левым щелчком мыши выбрать положительный сигнал «↑» в. Нажать кнопку «Выход» На экране монитора вновь появится главное окно программы (Рис.8), уже с отображённым на графике сигналом.  Рис.11 Нанести на исследуемый металлический образец жидкость (нанесение жидкости на поверхность образца связано с необходимостью проникновения ультразвукового сигнала в материал). Установить ультразвуковой датчик на поверхность исследуемого объекта. Медленно перемещать (поступательно со скольжением) датчик по поверхности образца, отслеживая изменение сигнала на главном окне программы. Признаком наличия дефекта является возникновение на графике второго импульса (Рис.12).  Рис.12 Литература Клюев В.В. Неразрушающий контроль. Том 3.: Справочник. В 7-и книгах / Под ред. Клюева В.В. — М. Машиностроение 2004 Выборнов Б. И. Ультразвуковая дефектоскопия - М.: Металлургия, 1985 Нормативно-техническая документация Электронный архив журнала "Дефектоскопия" по ультразвуковым методам ПНАЭ Г-7-032-91 Ультразвуковой контроль. Часть IV. Клюев В.В. Неразрушающий контроль. Том 3. П.5.1.3.1. Категории: Методы исследования Техническая диагностика Ультразвук Неразрушающий контроль. Американское Сообщество неразрушающего контроля, Руководство по неразрушающему контролю, ультразвуковая дефектоскопия, Глава 7, Ультразвуковые исследования (англ.) Ультразвуковая дефектоскопия 2008 г.Объединение ASM (Американское Общество Сварщиков), Исследования металлов, Глава 17, Неразрушающий контроль изменений и качества (англ.) Internet Ультразвуковые датчики, ультразвуковая дефектоскопия: Технические Комментарии Panametrics-NDT Сервер ресурсов по ультразвуковому неразрушающему контролю (англ.) www.ndted.org/EducationResources/CommunityCollege/Ultrasonics/cc_ut_index.htm Энциклопедия ультразвукового неразрушающего контроля (англ.) www.ndt.net/article/az/ut_idx.htm |