Легирование. Лазерное поверхностное легирование

Скачать 221.75 Kb. Скачать 221.75 Kb.

|

|

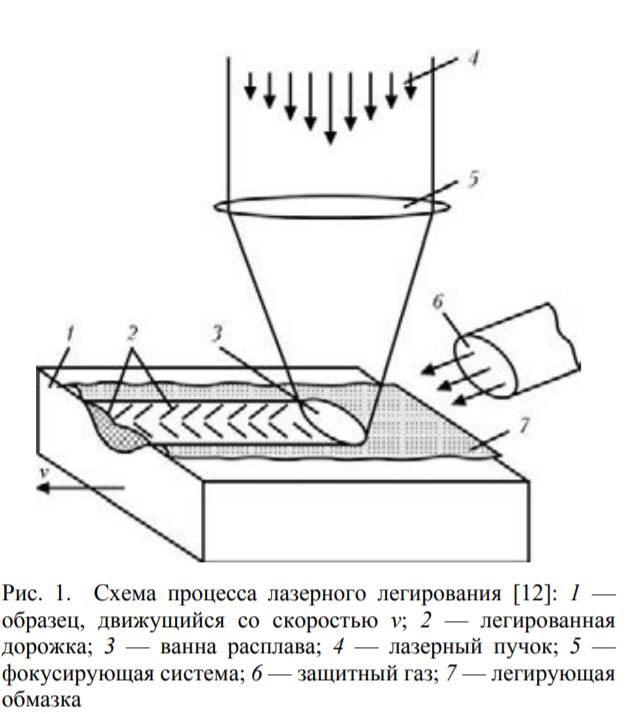

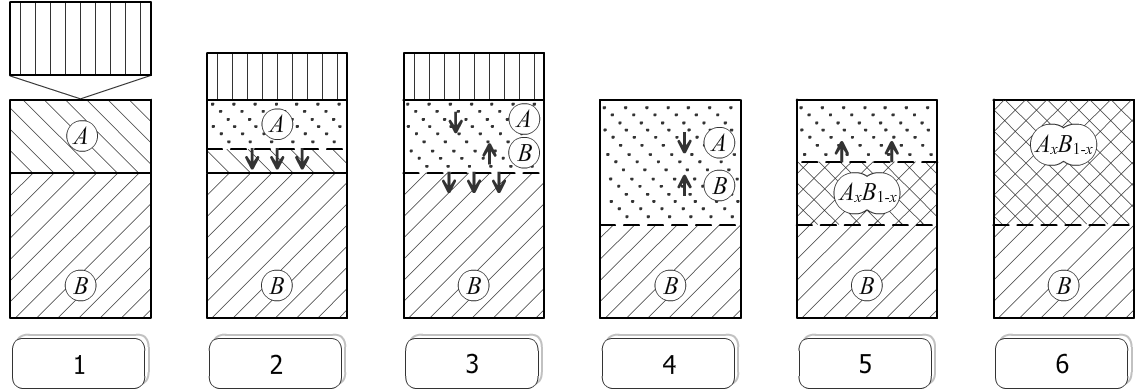

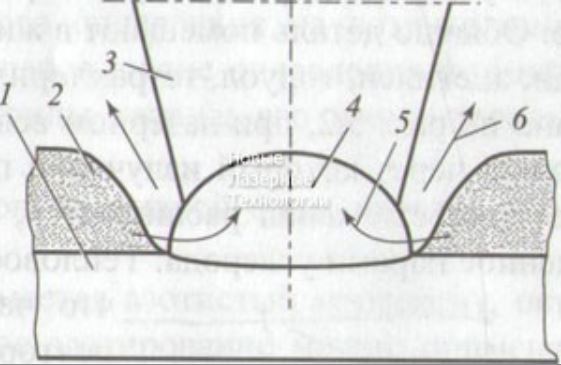

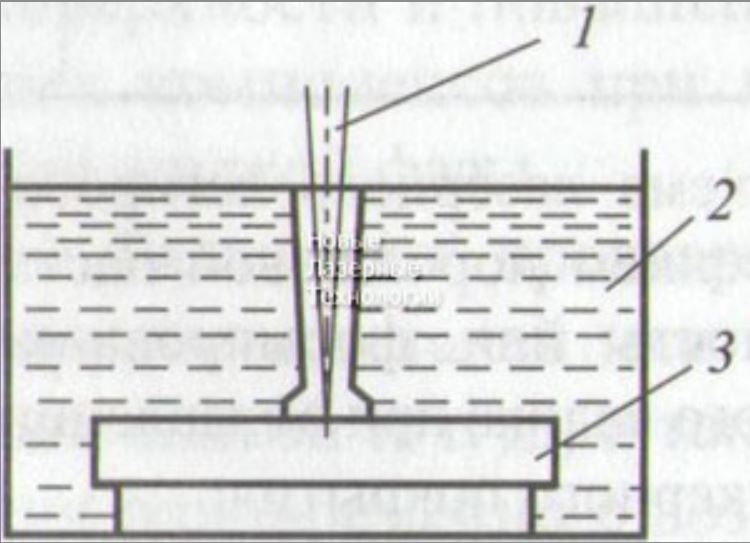

Сумаренко Алексей Михайлович; 4 курс 2 группа физфак « Лазерное поверхностное легирование» Легирование (от лат. ligo — связываю, соединяю) — это процесс введения добавок (металлов, неметаллов и их соединений) в металлы, сплавы и полупроводники для придания им определенных физических, химических, механических свойств. При легировании металлов и сплавов могут образовываться твердые растворы, смеси двух и более фаз, карбиды, нитриды, оксиды, сульфиды, бориды и другие соединения легирующих элементов с основой сплава или между собой. В результате легирования существенно меняются физико-химические характеристики исходного металла или сплава и прежде всего электронная структура. Легирующие элементы влияют на температуру плавления, характер дефектов кристаллической решетки, на формирование зерен и тонкой кристаллической структуры, область существования аллотропических модификаций и кинетику фазовых превращений, на дислокационную структуру, жаростойкость и коррозионную стойкость, электрические, магнитные, механические, диффузные и многие другие свойства сплавов. Легирование подразделяют на объемное и поверхностное. При объемном легировании легирующий элемент в среднем распределяется в объеме металла. В результате поверхностного легирования легирующий элемент концентрируется на поверхности металла. При лазерном легировании появляется возможность формировать такие поверхностные слои, которые имеют высокий уровень: твердости, теплостойкости, износостойкости, коррозионной стойкости и других характеристик . Процессы локального легирования реализуются посредством как импульсного, так и непрерывного лазерного излучения. Результаты процесса зависят также от способа подачи в зону обработки легирующего материала, вида легирующего элемента (элементов), свойств матричного материала и многих других факторов. Поверхностное лазерное легирование заключается в получении легированных слоев с принудительной подачей присадочных материалов непосредственно в зону действия сфокусированного лазерного излучения. Схема процесса лазерного легирования показана на рис. 1  Образец с тонким слоем легирующей обмазки при движении под лазерным лучом локально оплавляется, легирующие компоненты переходят в объем жидкой ванны металла, которая затем кристаллизуется. Лазерное излучение, направленное на обрабатываемую поверхность, частично поглощается присадочным и основным материалами, а частично отражается. Вследствие поглощения в зоне действия лазерного излучения начинает действовать интенсивный источник теплоты. При плотностях мощности излучения  - - Вт/см2 происходит активный локальный разогрев присадочных материалов, при котором на поверхности ванны расплава (жидкой фазы) образуется парогазовая фаза. При лазерном легировании происходят взаимосвязанные процессы тепломассопереноса и микрометаллургические процессы. При перемещении лазерного луча расплавленный металл вследствие явления массопереноса (интегрального действия давления пара, разницы сил поверхностного натяжения в центральной и хвостовой частях ванны расплава) оттесняется в хвостовую часть ванны. В момент существования жидкого металла благодаря термокапиллярной конвекции Марангони (явление переноса вещества вдоль границы раздела двух сред, возникающее вследствие наличия градиента поверхностного натяжения.) происходит перемешивание расплавленной легирующей композиции с металлической матрицей. При этом происходит насыщение поверхности сталей легирующими элементами из композиций, образование химических соединений. При кристаллизации металла ванны расплава образуется легированный слой. Вт/см2 происходит активный локальный разогрев присадочных материалов, при котором на поверхности ванны расплава (жидкой фазы) образуется парогазовая фаза. При лазерном легировании происходят взаимосвязанные процессы тепломассопереноса и микрометаллургические процессы. При перемещении лазерного луча расплавленный металл вследствие явления массопереноса (интегрального действия давления пара, разницы сил поверхностного натяжения в центральной и хвостовой частях ванны расплава) оттесняется в хвостовую часть ванны. В момент существования жидкого металла благодаря термокапиллярной конвекции Марангони (явление переноса вещества вдоль границы раздела двух сред, возникающее вследствие наличия градиента поверхностного натяжения.) происходит перемешивание расплавленной легирующей композиции с металлической матрицей. При этом происходит насыщение поверхности сталей легирующими элементами из композиций, образование химических соединений. При кристаллизации металла ванны расплава образуется легированный слой.Упрощенная модель процесса лазерного легирования.  Процессы следуют в следующем порядке: 1) энергия лазерного излучения поглощается в тонком слое облучаемого вещества плёнки и практически мгновенно (τeр ∼ 10−11 ÷ 10−12 с) передаётся кристаллической решётке поглощающего материала; 2) материал, поглотивший излучение, за время ∼1 нс нагревается до температуры плавления. За счёт теплового контакта между плёнкой и матрицей из-за теплопроводности происходит нагревание материала матрицы; 3) при соответствующей толщине плёнки и определённой пороговой плотности энергии лазерного излучения возможно одновременное существование расплава материала плёнки и матрицы; 4) атомы плёнки и матрицы имеют возможность взаимно перемешиваться в жидкой фазе в течение времени существования расплава; 5) в результате процесса диффузии формируется определённое распределение атомов плёнки в поверхностном слое матрицы; 6) процесс остывания материала происходит в условиях быстрого движения фронта отвердевания со скоростями ∼10 м/с от границы раздела жидкость – твёрдое тело по направлению к поверхности. Движение этого фронта фиксирует концентрационный профиль атомов легирующего элемента в поверхностном слое матрицы. Существуют следующие способы подачи легирующего элемента в зону лазерного воздействия: нанесение легирующего состава в виде порошка на обрабатываемую поверхность; обмазка поверхности специальным легирующим составом; легирование в жидкости (жидкой легирующей среде); накатывание фольги из легирующего материала на обрабатываемую поверхность; легирование в газообразной легирующей среде; удержание ферромагнитных легирующих элементов на матричной поверхности магнитным полем; нанесение легирующего состава газотермическими способами (например, газопламенным, плазменным, детонационным напылением и пр.); подача легирующего состава в зону обработки синхронно с лазерным излучением. Каждый из этих способов имеет свои достоинства и недостатки, которые определяют целесообразность его использования в конкретном случае. Как правило, легирование импульсным излучением обеспечивает меньшие размеры легированной зоны, чем при обработке непрерывным излучением. В частности, если при импульсной обработке глубина зоны достигает 0,3…0,7 мм, то применение непрерывного излучения мощных CO2-лазеров и Nd:YAG-лазеров позволяет увеличить глубину зоны до 3 мм. Различают: -Лазерное легирование неметаллическими компонентами. Наиболее распространенные неметаллические компоненты, такие как — углерод, азот и бор применяются при использовании способа с нанесением на поверхность обмазок или паст и последующим оплавлением поверхности импульсным или непрерывным лазером. (рис. 1) В этом случае технологические режимы лазерного легирования определяются параметрами лазерной обработки и толщиной слоя пасты.  Рис.2 Схема лазерного легирования с нанесением порошковой пасты на поверхность. 1 — основной металл; 2 — шликер; 3 — лазерный луч; 4 — наплавленный металл; 5 — направление затягивания порошка в расплав; 6 — направление выброса продуктов выгорания связки. - Цементация (гидролучевая обработка). В качестве паст или обмазок при лазерной цементации сталей можно применять растворы графита или сажи в ацетоне, спирте и других растворителях. Поскольку такие обмазки осыпаются поверхности, часто используют растворы в различных лаках: бакелитовом, пековом, каменноугольном и др. Кроме того, в состав паст добавляют активирующие добавки: буру, хлорид аммония и т.д., увеличивающие степень усвоения элемента металлом в результате активации диффузии, аналогично как и при использовании диффузионных методов получения поверхностных покрытий. Лазерную цементацию применяют для повышения твердости углеродистых сталей.  Рис.3 Схема гидролучевой обработки: 1-луч лазера 2 -жидкость 3- изделие - Азотирование. При лазерном азотировании в качестве паст используют аммиачную соль. Азотирование железоуглеродистых сплавов из газовой фазы проводят в азоте при высоком давлении в специальной камере. Значительно проще осуществлять газовое азотирование в струе аммиака. Для осуществления азотирования из жидкой фазы деталь помещают в жидкий азот. Лазерное азотирование применяют для увеличения твердости, износостойкости и теплостойкости деталей. - Силицирование. Этот процесс осуществляют либо с нанесением обмазок, содержащих порошок кремния, либо из жидкой фазы, например из суспенции силикагеля. Отличительной чертой силицирования является большая равномерность микротвердости по всему объему зоны легирования. После лазерного силицирования теплостойкость, износостойкость и коррозионная стойкость сталей значительно увеличиваются. - Борирование Чаще всего борирование применяют с нанесением обмазок, которые представляют собой смеси порошков бора, карбида бора, борного ангидрида, буры, а так же ферробора со связующим веществом. Борирование можно осуществлять как при оплавлении поверхностных слоев, напыленных плазмой, так и при оплавлении диффузионных покрытий. Отличием структуры борированных зон от азотированных и цементованных является отсутствие остаточного аустенита (высокотемпературная гранецентрированная модификация железа и его сплавов) , что приводит к возрастанию твердости и износостойкости. Преимущества лазерного поверхностного легирования заключаются в следующем: Хорошая воспроизводимость параметров и свойств поверхностного слоя; Большая скорость процесса и достижение высокого качества поверхностного слоя. Возможность получения узких локальных зон с заданным химическим составом; Экономия дорогостоящего легирующего материала; Отсутствие необходимости в последующей термообработке; Экологическая чистота процесса легирования. |