огп. Лекция Системы разработки рудных месторождений. Лекции ознакомить с основными требованиями к выбору системы разработки рудных месторождений

Скачать 0.97 Mb. Скачать 0.97 Mb.

|

|

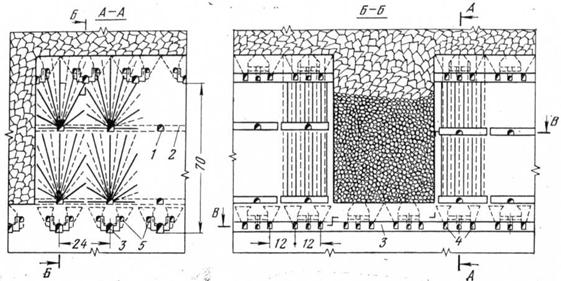

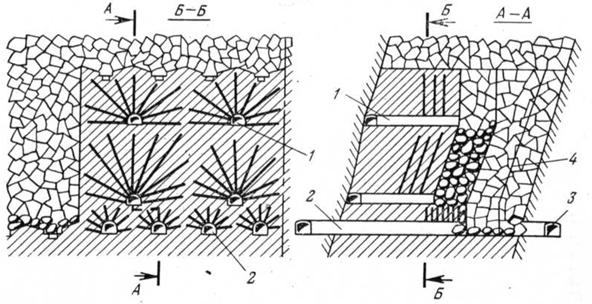

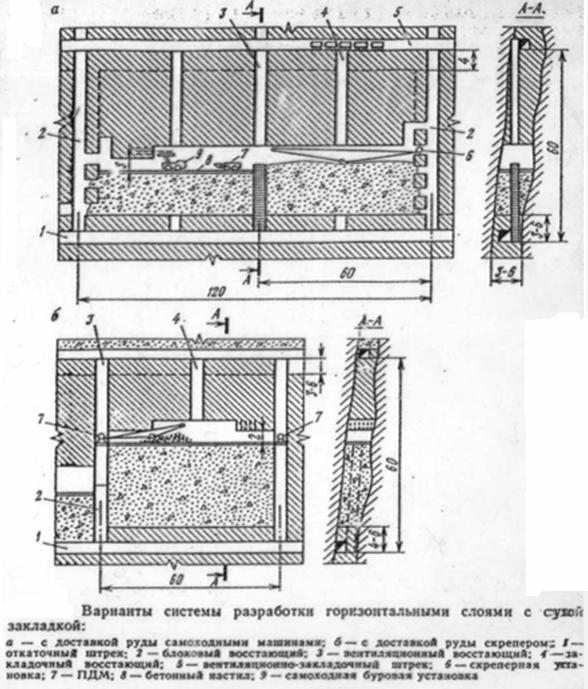

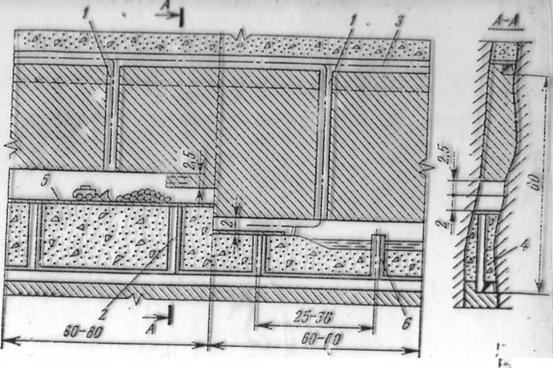

3.3 Общие особенности систем разработки рудных месторождений с обрушением Руду обрушают скважинами или сосредоточенными зарядами на полную высоту этажа и выпускают через выработки в основании блока. Залежь должна быть мощной. Руды устойчивые и средней устойчивости, не слеживающиеся. При возгорающейся руде эту систему разработки используют редко, причем профилактически заиливают обрушенное пространство. Параметры системы. Оптимальную высоту этажа (блока) находят с учетом затрат: на проходку этажных выработок и выработок для выпуска и доставки руды; на поддержание перечисленных выработок — при неустойчивых породах и большом горном давлении; на доставку материалов и оборудования; ущерба от потерь и разубоживания руды при выпуске. Обычная высота этажа 70-80 м; при ограниченной мощности 20-30 м, при недостаточно крутом падении и неправильной форме залежей 45-60 м. В пологих залежах высота блока ограничивается мощностью залежи. Ширина блока чаще соответствует мощности залежи, но не превышает 60-80 м. При большом горном давлении и не особенно крепкой руде ширина блока не должна превышать 40-50-м. Порядок отработки блоков. Этаж должен быть разделен по длине на выемочные поля приблизительно одинакового размера, состоящие каждое из нескольких блоков. Выемочное поле отрабатывают от центра к флангам (два действующих блока). Лишь блоки на границах полей будут иметь по два боковых контакта с обрушением. Число выемочных полей должно быть равно половине необходимого (для заданной производительности рудника) числа отрабатываемых одновременно блоков. 3.4 Этажное принудительное обрушение со сплошной выемкой Руду отбивают подряд по длине этажа, панели (или блока, если панель разделена на блоки). Вариант с отбойкой в зажиме и донным выпуском руды (рис.12). Часть блока шириной 12-18 м отделяют от массива щелью шириной 6-10 м, имеющей потолочину.  Рис.12 Этажное принудительное обрушение с отбойкой в зажиме и донным выпуском руды: 1 — буровой орт; 2— соединительный штрек, 3—конвейерный орт; 4— выработки для вибропитателей; 5— контрольные ходки. Затем обрушают на щель за один прием отрезанную от массива часть блока и примерно такую же по размеру часть с другой стороны. Вертикальные комплекты скважин взрывают с замедлением, начиная от щели, при этом второй и последующие комплекты работают в зажиме. Эта модификация позволяет взрывать более широкие слои, что важно там, где отбойка в зажиме в чистом ее виде возможна лишь небольшими слоями. При отбойке на подконсольное пространство панель или блок делят на вертикальные секции. Секцию полностью подсекают траншеями или воронками, а затем обрушают руду горизонтальными слоями, начиная с нижнего. После каждого взрывания выпускают 20-25 % руды, чтобы создать свободное пространство для очередного обрушения. К общему выпуску руды приступают не ранее окончания отбойки в следующей секции. Нарушенная предшествующими взрывами рудная консоль частично самообрушается, что увеличивает выход негабарита и отрицательно сказывается на производительности работ и показателях извлечения руды. В связи с этим отбойка на подконсольное пространство почти полностью вытеснена отбойкой в зажиме. Вариант этажного обрушения с торцевым выпуском руды (рис.13).  Рис.13 Этажное принудительное обрушение со сплошной выемкой — вариант с торцевым выпуском руды: 1 — буровые выработки; 2 — доставочные выработки; 3 — вентиляционный штрек; 4 — контур отрезной щели. Добычной горизонт в блоке подготовляют только ортами или штреками. Руду отбивают скважинами в зажиме. После отбойки каждого слоя выпускают всю руду. На выпуске и доставке руды используют самоходное оборудование или передвижные вибропитатели в комплексе с секционными виброконвейерами. Угол наклона и толщину слоев выбирают по условиям максимального извлечения руды при выпуске и достаточной устойчивости массива. Наклон забоя в сторону взорванной части блока под углом около 75° возможен лишь при устойчивой руде. Он улучшает извлечение руды, если обрушенные породы мельче, так как при данном положении слоя они не просочатся в руду. Если руда значительно мельче обрушенных пород, то возможен обратный- наклон забоя в сторону массива под углом 80-70°. Толщина отбиваемого слоя 8-12 м (зависит от высоты блока). Снизу, на высоту 8-12 м, толщина слоя может быть уменьшена до 3-6 м для оставления временного выступа, обеспечивающего более полный выпуск из вышележащей части слоя. Этот выступ или разбуривают обособленно, или образуют за счет недозаряда скважин (в последующем их заряжают и взрывают). Проветривание местное или по спаренной вентиляционной выработке. Технико-экономическая оценка. При крепкой руде производительность труда забойного рабочего составляет от 50-70 до 110 т/смену. Производительность блока от 50-150 до 200 тыс. т/мес. Потери и разубоживание руды 10-20 %. Удельный расход подготовительно нарезных выработок 1,5-4 м на 1000 т. Этажное принудительное обрушение со сплошной выемкой имеет перед системой с компенсационными камерами следующие преимущества: - устраняется необходимость выемки камер; - уменьшается выход негабарита при обрушении блока; - снижается на 20—30 % объем подготовительно-нарезных выработок; - обеспечивается непрерывность работ по подготовке, разбуриванию, обрушению и выпуску руды; - повышается концентрация горных работ; работы более однотипны в связи с отсутствием стадии камерной выемки; используются преимущества отбойки в зажиме. С другой стороны, извлечение чистой руды гарантируется лишь в объеме частичного выпуска (20-25 %), что меньше объема компенсационных камер (30-35 %). Исключается возможность совмещения работ по вертикали в различных этажах (тогда как компенсационными камерами можно добывать руду при любом состоянии работ сверху). Пункты добычи руды строго заданы порядком сплошной выемки, что может мешать усреднению качества рудной массы в масштабе рудника. Этажное принудительное обрушение со сплошной выемкой обычно заслуживает предпочтения перед системой с компенсационными камерами. Исключение составляют следующие случаи: условия неблагоприятны для отбойки в зажиме; нельзя обрушать налегающие породы в первый период отработки этажа; необходимая стабильность качества рудной массы не может быть обеспечена при постоянных пунктах выпуска руды; относительно неблагоприятные условия для выпуска руды под налегающими обрушенными породами (например, интенсивное просачивание пустых пород). 4. Системы разработки рудных месторождений с искусственным поддержанием очистного пространства Работы по искусственному поддержанию очистного пространства входят в цикл очистной выемки. Системы относительно дороги, но при правильной технологии обеспечивают малые потери и разубоживание руды. Применяются главным образом при добыче ценных руд или в сложных горно-геологических условиях, 4.1 Однослойная выемка с закладкой Систему применяют преимущественно при невозможности обрушения поверхности в пологих и наклонных залежах мощностью до 4-5 м, устойчивость руды может быть любой, породы висячего бока должны быть устойчивыми. Ценность руды высокая или средняя. При использовании твердеющей закладки вынимают руду заходками, рудная стенка заходки играет роль опалубки. При сыпучей закладке выемку можно вести забоем-лавой по всей ширине панели. Отбивают руду шпурами или скважинами уменьшенного диаметра. Доставляют руду самоходным оборудованием или скреперами, а в забое-лаве используют скребковый конвейер или многоковшовое скреперование. Вслед за выемкой закладывают выработанное пространство. К этой системе условно можно отнести вариант с креплением призабойного пространства. Применяется при мягких рудах и неустойчивой кровле. Выемку ведут забоем-лавой, в горный комплекс входят комбайн для механической отбойки и передвижная механизированная крепь. Позади крепи выработанное пространство закладывают. 4.2 Система разработки горизонтальными слоями с закладкой Блок вынимают горизонтальными слоями, начиная с нижнего. Отработанный слой закладывают, оставляя свободным только рабочее пространство. Руду отбивают на поверхность закладки и доставляют по ней механизированным способом. Условия применения: мощность и угол падения залежи — любые; устойчивая руда; боковые породы крутых залежей — неустойчивые (при устойчивых породах обычно применение системы нецелесообразно). Наиболее часто система применяется при высокой ценности руды, при возгорающейся руде или необходимости сохранения поверхности. Параметры. Оптимальная высота этажа в крутых и наклонных залежах определяется с учетом затрат на проходку и поддержание выработок (включая рудоспуски) и затрат на доставку материалов и оборудования. Высота этажа колеблется от 35 до 60 м в крутых залежах, длина блока при разработке по простиранию от 30 до 100 м. При разработке вкрест простирания ширина камер 5-12 м, целиков 5-10 м. В вариантах с сыпучей закладкой (рис.14) маломощные крутые залежи отрабатывают блоками по простиранию, а мощные крутые и пологие рудные тела отрабатывают в две стадии: камеры — горизонтальными слоями с закладкой, целики — другими системами. Очистная выемка начинается с уровня кровли штрека. Над штреком иногда оставляют целик толщиной 2-5 м. Отбойка руды обычно шпуровая, доставка механизированная в рудоспуски. Широко используют самоходное оборудование. На поверхности сухой закладки устраивают настил. Иногда руду и закладку доставляют конвейерами.  Рис.14 Варианты системы разработки горизонтальными слоями с сухой закладкой: а – с доставкой руды самоходным оборудованием; б – с доставкой руды скрепером; 1 – откаточный штрек; 2 – блоковый восстающий; 3 – вентиляционный восстающий; 4 – закладочный восстающий; 5 – вентиляционно-закладочный штрек; 6 – скреперная установка; 7 – ПДМ; 8 – бетонный настил; 9 – самоходная буровая установка. Высота слоя 2—3 м, при устойчивых рудах и боковых породах 4,5—5 м, высота открытого пространства достигает 7—8 м. Шпуры бурят вверх под углом 70° самоходными бурильными установками. Кровлю выравнивают контурным взрыванием горизонтальных шпуров. По окончании доставки руды из слоя разбирают настил, иногда зачищают в рудоспуск верхнюю часть закладки, обогащенную рудной мелочью. Широко применяют гидравлическую закладку обесшламленными хвостами обогатительных фабрик или природным песком (рис.15).  Рис.15 Система разработки горизонтальными слоями с гидрозакладкой и бетонным настилом: 1 – блоковые восстающие; 2 – рудоспуски и ходовые восстающие в два отделения; 3 – пульпопровод; 4 – гидрозакладка; 5 – бетонный настил; 6 – дренажная труба. При малоустойчивых боковых породах между кровлей забоя и закладкой оставляют пространство высотой 0,4-0,5 м, а при более устойчивых породах 1,5-3 м. В закладке по мере повышения ее поверхности наращивают рудоспуски из стальных труб. Иногда рудоспуски выкрепляют каменной кладкой на цементном растворе или железобетонными кольцами. Расстояние между рудоспусками 20-60 м при скреперной доставке руды и до 100 м и более при доставке самоходными машинами. Настил сверху закладки укладывают в каждом слое из металлических листов, деревянных щитов или старых конвейерных лент; иногда покрывают его брезентом. На ряде рудников делают бетонные настилы толщиной 15-20 см, торкретируя закладку жидким раствором быстросхватывающегося бетона. Бетонный настил вдвое дешевле деревянного и через двое суток позволяет работать на самоходном оборудовании. При отсутствии или недостаточной плотности настила потери металла в закладке достигают 20 %. При твердеющей закладке на очистных работах обычно используют самоходное оборудование. При большой протяженности залежей проводят уклон для заезда самоходного оборудования на все слои. Высота этажа на отдельных зарубежных рудниках достигает 250 м, длина блока 300 м и более. Выемка чаще сплошная. Технико-экономические показатели системы: при крепкой руде в месторождениях средней и большой мощности производительность блока (камеры, секции) составляет 1500-3000 т/мес и достигает 6000 т/мес при использовании самоходного оборудования; производительность труда забойного рабочего 15-80 т/смену и более при твердеющей закладке и самоходном оборудовании; расход крепежного леса до 0,01-0,02 м3/т; потери руды при плотном настиле или твердеющей закладке 1-5 %; разубоживание руды от 1-3 до 10 % при неправильных контурах; расход подготовительно-нарезных выработок 2-5 м на 1000 т. 4.3 Система разработки рудничных месторождений наклонными слоями с закладкой Выемку руды ведут наклонными (под углом до 40°) слоями (рис.16), руда и закладочный материал перемещаются в очистном пространстве преимущественно под действием силы тяжести. Закладка возможна лишь сухая. Условия применения: устойчивая руда; малоустойчивые боковые породы; мощность залежи любая; угол падения не менее 60-70°; правильные контуры залежи; ценная руда. В связи с внедрением самоходного оборудования применяют сплошную выемку. В этом случае (рис.16 а, б)забой продвигают по длине этажа. Восстающий в этаже требуется только разрезной. Отбойка шпуровая. Руду, скатывающуюся по откосу, грузят и отвозят самоходным оборудованием. Закладку доставляют до откоса самоходным оборудованием. При выемке блоками (рис.16 в)закладку на откос подают из восстающего. В блоке сначала вынимают треугольники в основании, а затем наклонные слои постоянной длины (основная стадия), после чего погашают треугольную потолочину.  Рис.16 Система разработки наклонными слоями с закладкой: а—вариант со сплошной выемкой и самоходным оборудованием, стадия закладки; б — то же, стадия доставки руды (1 - самоходный вагон; 2 - настил; 3 - ПДМ); в — вариант с выемкой блоками, разрез по простиранию, проекция на вертикальную плоскость (1,2-откаточный и вентиляционный штреки; 3 – блоковый восстающий для спуска закладки; 5- граница подштрекового целика; 6 - граница выемки слоями постоянной длины). Требования к системам с закладкой: Общие требования к системам с закладкой: системы с закладкой можно применять при отработке рудных тел любой мощности с любым углом падения. Руда должна быть от средней устойчивости до устойчивой, не склонной к обрушениям, вмещающие породы, как правило, средней устойчивости, требующие искусственного их поддержания; область применения систем с закладкой может быть расширена в случае разработки ценных или пожароопасных руд, необходимости сохранения поверхности, а также в случаях высокого горного давления и опасности горных ударов; в зависимости от горнотехнических условий могут применяться следующие виды закладки: сухая, сухая с иньектированием вяжущих растворов, гидравлическая, твердеющая. Система может предусматривать применение нескольких видов закладочного материала; при отработке тонких рудных тел рекомендуется вести раздельную выемку руды и породы. В зависимости от крепости и устойчивости руды и породы в начале может отбиваться руда, а затем пород или наоборот. Подрываемые породы оставлять в выработанном пространстве в качестве закладки. При излишнем отбиваемых пород часть их выдавать из блоков; при недостаточном - увеличить объем подрываемых вмещающих пород для заполнения выработанного пространства. При отработке пологих и наклонных рудных тел для повышения эффективности очистной выемки рекомендуется использовать силу взрыва при отбойке для отброса пустой породы в выработанное пространство; при необходимости поддерживать кровлю временной крепью (стойки, крепежные рамы и др.), ослабленные участки крепи; крепление рудоспусков в закладке должно исключать потери руды; расстояние между рудоспусками устанавливается проектом. При необходимости в закладке выкреплять ходовые восстающие; при отработке крутопадающих рудных тел камеры, как правило, располагать по простиранию. Если предельно допустимая ширина камеры меньше мощности рудного тела, камеры располагать вкрест простиранию. При отработке мощных пологих пород и наклонных рудных камер можно располагать по простиранию, вкрест простирания и по восстанию. Требования к системам с однослойной выемкой и закладкой: сплошную и столбовую системы с однослойной выемкой на всю мощность и закладкой целесообразно применять для отработки пологих и наклонных (до 35°) рудных тел мощностью менее 3 м. при рудах любой устойчивости, залегающих в устойчивых породах; при сплошной системе панель (этаж)отрабатывать на всю ширину (высоту),при столбовой - разделять на столбы (подэтажи).Очистную выемку вести лавами по простиранию или заходками по восстанию; ширина очистного пространства (заходки) определяется в зависимости от устойчивости руды и пород, а также применяемого оборудования и устанавливается проектом. Требования к системе горизонтальных слоев с закладкой: систему горизонтальных слоев с закладкой можно применять для отработки круто падающих рудных тел любой мощности и мощных рудных тел с любым углом падения, при рудах средней устойчивости (маломощные рудные тела) и устойчивых, залегающих в породах средней устойчивости; при отработке крутопадающих рудных тел мощностью до 3 м. с устойчивыми рудами, а также при отработке рудных тел большей мощности и полевой подготовке выемку можно вести блоками (камерами) без оставления междукамерных (междублоковых) и междуэтажных целиков; при одновременной работе в двух и более блоках без оставления между ними целиков соблюдать предусмотренное проектом опережение линии забоев в смежных блоках; выемку руды в камере (блоке) допускается осуществлять горизонтальными слоями в направлении снизу вверх или сверху вниз в зависимости от горнотехнических условий по проекту. При неустойчивых рудах выемка должна производиться слоями сверху вниз с обязательным применением твердеющей закладки; закладку подавать в блок (камеру) с верхнего горизонта по закладочному восстающему, расположенному, как правило, в середине блока (камеры). Закладку в слое размещать с использованием механизмов (скреперных лебедок, закладочных машин, самоходного оборудования и др.) или самотеком (при гидравлической и твердеющей закладке); при отработке маломощных рудных тел допускается закладывать выработанное пространство породой, добываемой из выработок, проходимых специально для этих целей в висячем или лежачем боку (горные мельницы); очистные работы при системе горизонтальных слоев с закладкой начинать с выемки подсечного слоя от восстающих и рудоспусков; если устойчивость руды и вмещающих пород не позволяет осуществлять одновременную подсечку слоя по всей площади блока, выемку руды вести вертикальными прирезками. В одновременной работе должно быть не более двух смежных прирезок. Отставание одной прирезки от другой по вертикали должно обеспечивать безопасность работы; при сухой и гидравлической закладке на почве подсечного слоя или над крепью штрека делать плотный настил. При твердеющей закладке применение настила не обязательно; при разработке маломощных рудных тел с устойчивыми рудами и вмещающим породами допускается частичное магазинирование руды; в случае применения сухой и гидравлической закладки на ее поверхности укладывать настил или слой бетона, исключающий возможность попадания отбитой руды в закладку и закладки в руду при отбойке и доставке руды к рудоспуску. В отдельных случаях, определяемых проектом, допускается работа без настила. Закладочный массив со стороны целиков (массива руды), должен быть изолирован для предотвращения высыпания закладки из выработанного пространства при выемке смежного блока или целика; при использовании самоходного оборудования высоту (ширину) очистного пространства определять проектом в зависимости от типа применяемого оборудования и средств контроля за состоянием очистного пространства; во избежание обрушения кровли очистных забоев при выемке последних слоев под выработанным и заложенным блоком (камерой) очистное пространство отрабатываемых слоев необходимо крепить. Выемку последних слоев в рудах средней устойчивости в основном следует производить прирезками, перпендикулярными к длинной оси блока (камеры) с креплением и полной закладкой. При устойчивых рудах выемку верхних слоев можно производить в отступающем порядке по длине блока (камеры); при выемке последнего слоя в блоке настил, на котором находится закладка вышележащего отработанного блока, должен подхватываться крепью, чтобы закладка не прорывалась в рабочее пространство. При перепуске закладки из вышележащего блока не допускать смешивания руды с породой. Требования к системам с камерной выемкой и закладкой: систему с камерной выемкой руды с последующей закладкой выработанного пространства рекомендуется применять для сплошной отработки рудных тел средней и выше средней мощности с любым углом падения, при рудах и вмещающих породах, обеспечивающих устойчивость камер в период очистной выемки и закладки. Систему применять при разработке пожароопасных месторождений или ценных руд, а также при необходимости сохранения поверхности; блок (очистную панель) вынимать несколькими камерами в определенной последовательности, обеспечивающей полноту выемки руды и сохранность массива налегающих пород. Количество камер в блоке, их параметры, последовательность отработки и закладки определяются проектом в зависимости от конкретных горнотехнических условий; в зависимости от устойчивости руд и вмещающих пород очистную выемку в камерах вести одной из систем с открытым выработанным пространством или с магазинированием руды. При этом руководствоваться требованиями, предъявленными к этим системам; при применении твердеющей закладки рекомендуется производить отбойку руды глубокими скважинами уменьшенного диаметра. Расположение скважин, порядок, взрывания и масса одновременно взрываемого заряда ВВ должны исключать откольные явления в закладочном массиве; при применении твердеющей закладки допускается выемка камер без оставления междуэтажных (междупанельных) целиков; при применении твердеющей закладки стенки камер должны быть относительно ровными и вертикальными с тем, чтобы обеспечить максимальное извлечение руды и минимальное ее разубоживание при отработке смежных камер. |