Тема №12 АД. Лекция Общие сведения о компрессорах. Учебные и воспитательные цели в результате изучения данной темы студенты должны

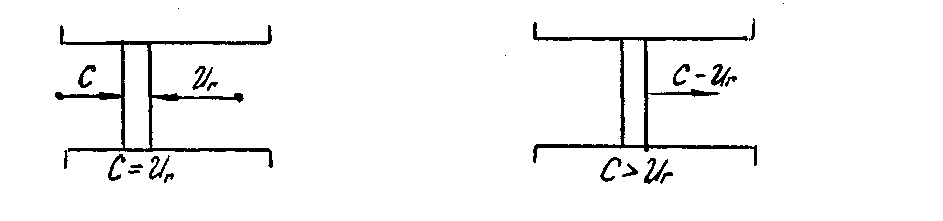

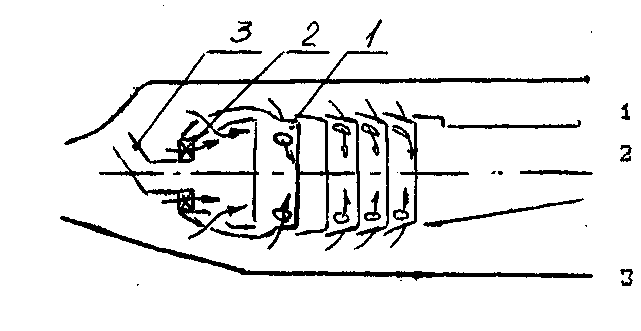

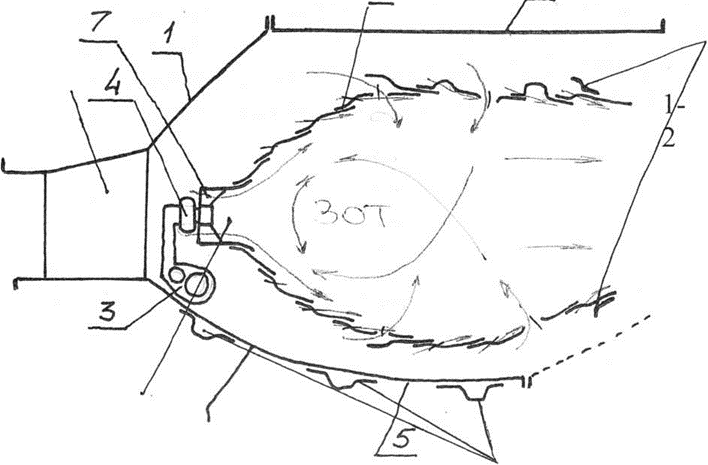

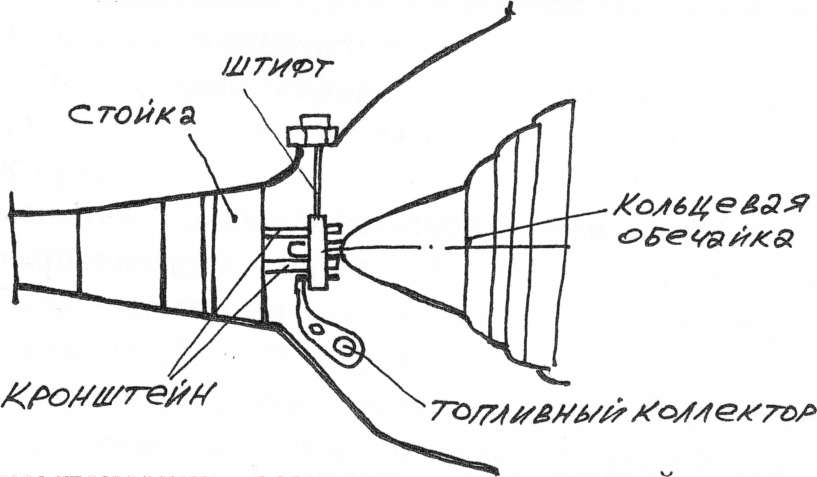

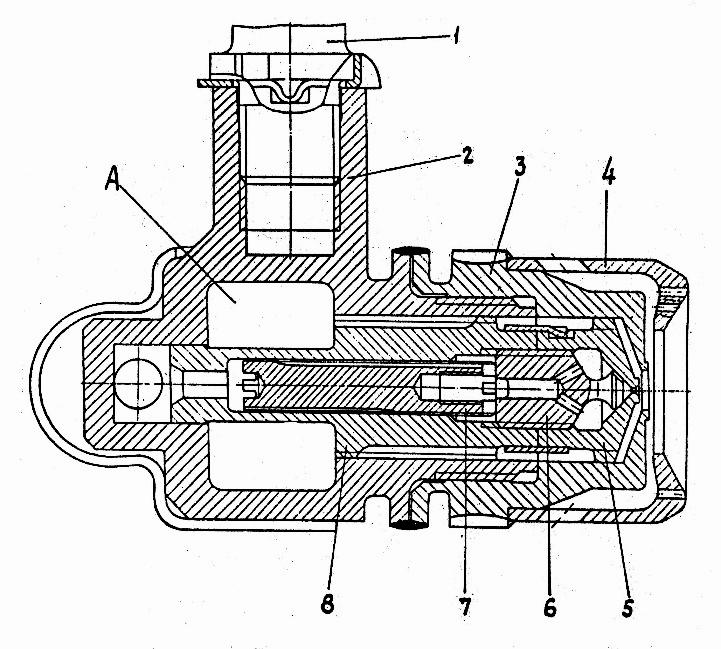

Скачать 1.78 Mb. Скачать 1.78 Mb.

|

|

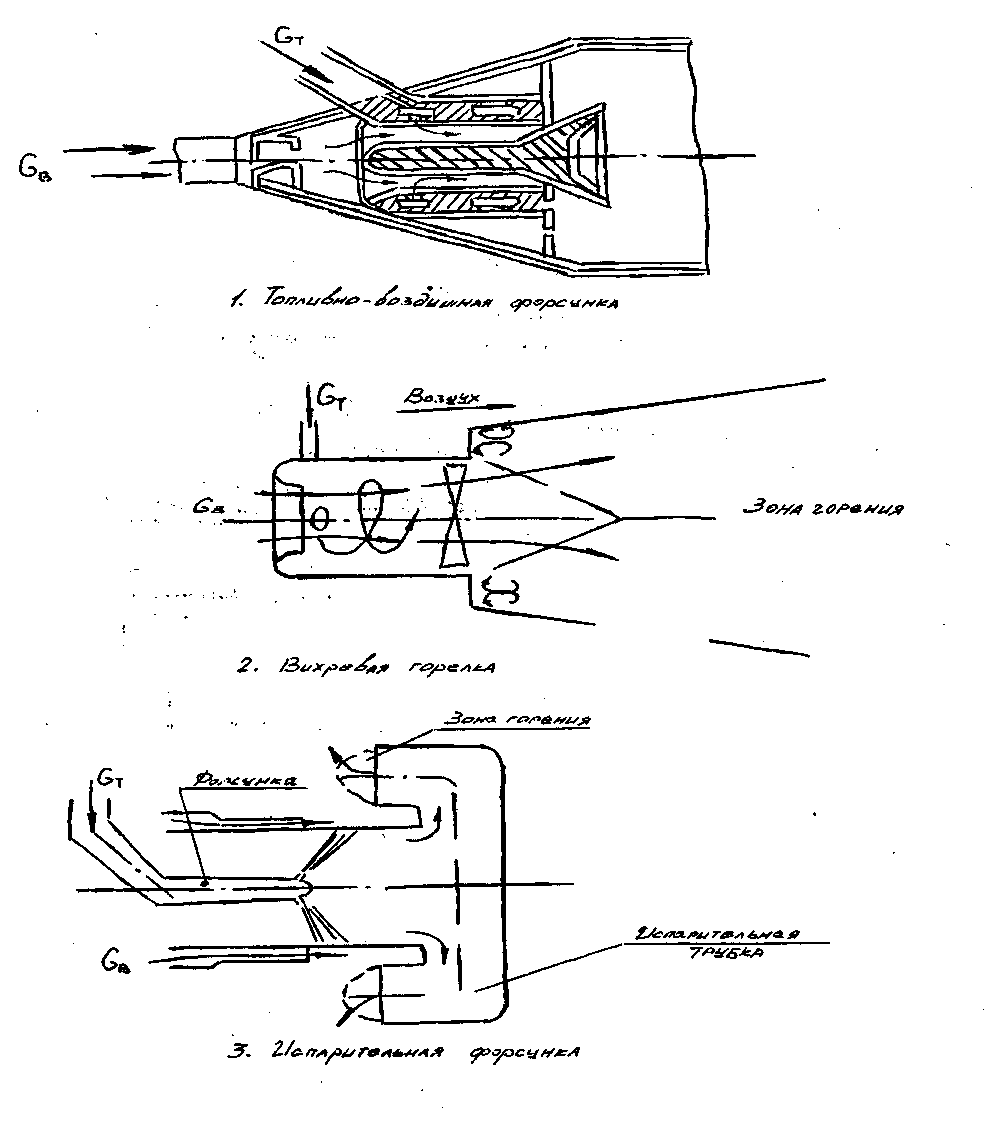

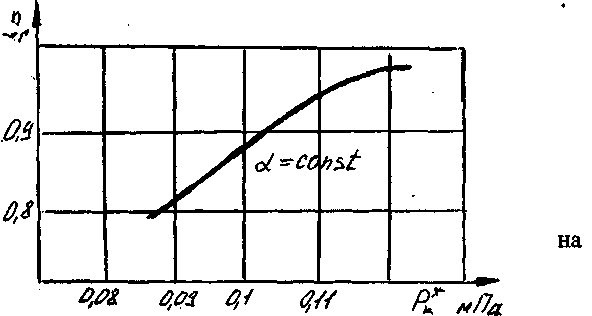

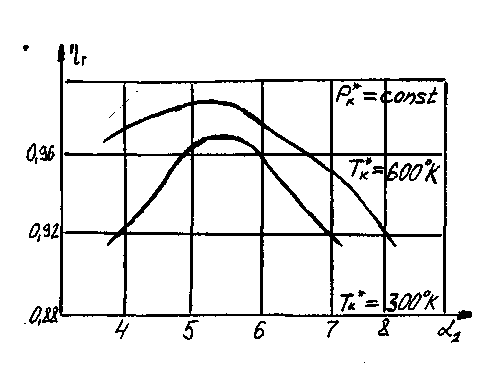

7. Низкий уровень содержания твердых частиц (сажи) в продуктах сгорания. "Дымление" двигателя приводит к загрязнению окружающей атмосферы, отложению сажи на деталях двигателя, что приводит к прогару, кроме того возрастает интенсивность теплового излучения газовой струи, что увеличивает вероятность поражения самолета ракетой с тепловой головкой самонаведения. Требования противоречивы. Удовлетворение их обеспечивается при разработке и доводке КС глубокими знаниями протекающих в них процессов, достижениями технологии, металлургии и опытом отечественного авиадвигателестроения. Классификация камер сгорания. В ТРД применяются три типа камер сгорания: индивидуальные (рис.3а); трубчато-кольцевые (рис.3б); кольцевые (рис.3в).  Индивидуальная КС состоит из жаровой трубы, внутри которой организуется процесс горения и кожуха. Несколько таких жаровых труб (7…9) устанавливаются вокруг корпуса двигателя. Преимущества: простота экспериментальной доводки; простота замены отдельных камер. Недостатки: большие габариты и масса (12…151 от массы двигателя), т.к. каждая жаровая труба заключена в свой кожух; устанавливаются только на двигателях с центробежным компрессором. Трубчато – кольцевая камера сгорания состоит из отдельных жаровых труб, установленных в кольцевом пространстве внутри корпуса двигателя. Преимущества: относительная легкость экспериментальной доводки, меньшие габариты и масса, чем у индивидуальной КС. Недостатки: недоиспользование полезного объема. Кольцевая камера сгорания представляет собой одну кольцевую жаровую трубу, установленную внутри корпуса двигателя. Преимущества: малые габариты и масса (6…8% от массы двигателя); простота конструкции; малые гидравлические сопротивления; возможность получения оптимального поля температур на выходе. Недостатки: относительная трудность экспериментальной доводки. Горение – это химическая реакция окисления, в которой участвуют две группы веществ: горючее (в ТРД – авиационные керосины), окислитель (кислород воздуха). Горит только смесь паров керосина с воздухом в строго определенной пропорции: для сгорания 1 кг керосина требуется 14,8 кг воздуха. При этом температура в зоне горения максимальна. Количество действительно подведенного к топливу воздуха (Gв действ.), как правило, отличается от теоретически необходимого (Gв расчет.), что приводит к снижению температуры в зоне горения. Вычертить на доске график зависимости температуры продуктов сгорания (Тг) от коэффициента избытка воздуха α. Дать студентам перечертить график в конспект, после чего дать под запись:  Рис.4 при α= 1 горючая смесь называется стехиометрической; при α > 1 бедной (по топливу); при α<1 богатой (по топливу). При составе смеси близком к стехиометрической, температура горения достигает максимального значения (Тг = 2200. ..2400 К). Горение прекращается как при обеднении, так и при переобогащении смеси. В первом случае, при α>1,5 избыточный воздух отбирает тепло от зоны горения, снижает при этом температуру. Во втором случае при α<0,5 горение прекращается по той же причине только тепло отбирается избыточным топливом. Обозначить на графике границы бедного и богатого срыва. В настоящее время нет материалов для деталей турбины, способных работать при таких температурах горения, поэтому возникает необходимость снижать температуру продуктов сгорания перед турбиной воздухом, не участвующим в процессе горения. Для современных двигателей температура газа перед турбиной находится в пределах Тг = 1200…1600 К, при этом коэффициент избытка воздуха α = 2…5 (для двигателя Р25-300 Тг* = 1250 К). При таких значениях α топливно-воздушная смесь не горит. Следовательно, одной из важнейших проблем работы основной КС является протекание процесса горения при наличии избытка воздуха. Вторая важная проблема работы КС состоит в том, что скорость потока топливно-воздушной смеси (С) существенно превышает скорость распространения фронта пламени (Uг), и, поэтому, если не принять специальных мер, пламя будет унесено потокам за пределы КС.  Рис.5: - при С=Uг фронт пламени удерживается на месте. - при С>Uг фронт пламени уносится потоком за пределы КС. В соответствии с возникшими проблемами организация процесса горения в основных КС ТРД основывается на двух принципах позволяющих обеспечить устойчивое горение топлива при больших расходах и высоких скоростях движения топливовоздушной смеси. Первый принцип организации процесса горения: разделение всего потока воздуха на две части, одна из которых так называемый первичный воздух (gb = 30-50% от общего количества), поступает в зону горения, обеспечивая требуемый для горения состав смеси (1), а другая часть, – вторичный воздух (G = 50-70%) направляется в обход зоны горения и перед турбиной смешивается с продуктами сгорания, понижая их температуру до требуемой. Приоритет создания схемы КС с разделением потока воздуха на первичный и вторичный принадлежит советскому инженеру В.И.Базарову. В двигателе Р25-300 данный принцип реализуется следующим образом см. рис.6): первичный поток воздуха (GB1) поступает в зону горения через лопаточный завихритель (2) и два первых ряда отверстий (1) в жаровой трубе; вторичный поток воздуха (Gв2) поступает в зону смешения через три последних ряда отверстий жаровой трубы (ЖТ).  Рис.6: 1 – жаровая труба; 2 – лопаточный завихритель (фронтовое устройство); 3 - топливная форсунка.  Показать студентам жаровую трубу и расположение отверстий на ней. Второй принцип организации процесса горения: Образование вихревого движения газов (зоны обратных токов) в зоне горения с целью стабилизации фронта пламени.  Рис.7 Реализуется второй принцип на двигателе постановкой фронтового устройства – лопаточного завихрителя. Предварительное снижение скорости происходит в диффузорной части КС. Нарисовать на доске принцип образования обратных токов, дать время студентам перерисовать схему в конспекты. Воздух, поступающий через завихритель, под действием центробежных сил отбрасывается к стенкам жаровой трубы, что приводит к повышению давления у стенок и снижению его у оси жаровой трубы. Это вызывает формирование зоны обратных токов. В область пониженного давления устремляются горячие газы из расположенных за фронтовым устройством участками ЖТ, образуя зону обратных токов. Распыленное форсункой на мелкие капли топливо попадает в зону обратных токов, где протекают следующие процессы: испарение распыленного топлива; смешение паров топлива с воздухом; воспламенение топливно-воздушной смеси раскаленными продуктами сгорания; стабилизация фронта пламени. Недостатком камер сгорания с лопаточным завихрителем является то, что топливо впрыскивается прямо в зону высоких температур и частичное его сгорание происходит в объеме, переобогащенном топливом. Это приводит к дымлению и снижению коэффициента полноты сгорания. Кроме того, топливо распыляется форсункой на капли диаметром 10-100мкм. Капли меньшего размера испаряются в непосредственной близости от форсунки и сгорают, а капли большего диаметра сносятся потоком постепенно, испаряются, смешиваются с воздухом, поступающим через отверстия в гильзе, и сгорают. Таким образом, для обеспечения увеличения коэффициента полноты сгорания, необходимо увеличить продольные размеры КС, что отрицательно сказывается на габаритах и массе двигателя. Поиски конструкторов и исследователей привели к созданию новых КС с фронтовыми устройствами, обеспечивающими предварительное смешение топлива с воздухом вне зоны горения. Классификация фронтовых устройств 1) Камеры сгорания с топливовоздушными форсунками. Предварительное смешение топлива с воздухом происходит в форсунке до входа в зону высоких температур. Этим устраняется образование местных переобогащенных объемов. 2) Камеры сгорания с испарительными форсунками. Образование топливовоздушной смеси, и ее испарение происходит в форсунке, нагретой в зоне высоких температур. Коэффициент избытка воздуха в форсунке α=0,3, поэтому смесь в ней не воспламеняется. Воспламенение смеси происходит сразу после выхода ее из форсунок и перемешивания с воздухом.  3) Камеры сгорания с вихревыми горелками. Топливо подводится внутрь горелки, тангенциально закручивается и смешивается с воздухом. На выходе из горелки смесь дополнительно закручивается завихрителем и сгорает в зоне обратных токов за концевым стабилизатором. Большое количество горелок размещается в несколько рядов в КС. Процесс сгорания топливно-воздушной смеси во многом зависит от условий эксплуатации двигателя. Влияние условий эксплуатации на процесс горения показывают характеристики КС. Характеристики КС. Зависимости, показывающие изменение коэффициента полноты сгорания от коэффициента избытка воздуха α, давления Pк*, температуры Тк* называются характеристиками сгорания. Максимум η достигается при α = 4,5...5,0. В зоне горения коэффициент избытка воздуха значительно ниже, чем в среднем по всей камере, поэтому при снижении на горения обогащается, а при увеличении обедняется.  В обоих случаях температура в зоне горения уменьшается и горение прекращается. Снижение температуры воздуха на входе в КС приводит к тому, что увеличивается количество тепла, необходимое для нагрева смеси в результате испарение капель топлива уменьшается и уменьшается полнота сгорания. В обоих случаях температура в зоне горения уменьшается и горение прекращается. Снижение температуры воздуха на входе в КС приводит к тому, что увеличивается количество тепла, необходимое для нагрева смеси в результате испарение капель топлива уменьшается и уменьшается полнота сгорания. При давлении, превышающем 100... 150 кПа, полнота сгорания сохраняет высокое, практически постоянное значение. Но при давлении меньшем 100 кПа полнота сгорания топлива резко падает, но может наблюдаться с подъемом на высоту Это объясняется снижением турбулентности потока, и вследствие этого, приводит к замедлению процесса смесеобразования и снижения скорости распространения пламени. Кроме того, уменьшаются размеры зоны обратных токов Вывод: Вопросы подвода тепла к потоку воздуха в КС является весьма сложными. От качества работы КС зависят как основные параметры, эксплуатационная надежность двигателя и безопасность полетов. Принцип работы КС достаточно сложен, что ставит перед конструкторами определенные проблемы. Совершенствование и применение новых фронтовых устройств КС позволяет увеличить полноту сгорания, уменьшить дымление и сократить приблизительно в 1,5 раза продольные размеры КС (за счет увеличения теплонапряженности). Вопрос №2. Конструкция, крепление и охлаждение кольцевой камеры сгорания. Корпуса ОКС и теплообменника образуют со стенками жаровой трубы кольцевые каналы, по которым воздух из компрессора высокого давления поступает в жаровую трубу.  плавающие кольца   камера смешения стойки   ребра жесткости 1-наружный корпус; 2-корпус теплообменника; 3-топливный коллектор; 4-форсунка; 5-внутренний корпус; 6-жаровая труба; 7-лопаточный завихритель Корпус - элемент силовой схемы двигателя, соединяющий корпуса турбины и диффузора. Передняя часть корпуса образует кольцевой диффузор, в котором снижается скорость воздуха, поступающего в ОКС из компрессора. Диффузор выполнен двухстоечным, со скачкообразным изменением площади проходного сечения, что вызывает постоянный срыв потока и его турбулизацию на входе в жаровую трубу. Корпус состоит из наружного и внутреннего корпусов, соединенных четырнадцатью полыми стойками. На семи стойках имеются кронштейны для крепления жаровой трубы и топливного коллектора к корпусу ОКС. На переднем фланце внутреннего корпуса закреплены крышки лабиринтного уплотнения разгрузочной полости. Внутренняя обечайка корпуса камеры сгорания воспринимает только местные нагрузки и не включена в силовую схему двигателя. Для повышения жесткости и снижения уровня вибрации внутренняя обечайка подкреплена тремя кольцевыми ребрами жесткости. На наружном корпусе крепится воздухо-воздушный теплообменник (ВВТ), в котором охлаждается вторичный воздух из кольцевого канала ОКС, для охлаждения элементов турбины. Задний фланец внутреннего корпуса крепится к корпусу соплового аппарата ТВД, а задний фланец наружного корпуса - к переднему фланцу корпуса теплообменника. Жаровая труба предназначена для сжигания топливовоздушной смеси и формирования поля температур газа на входе в турбину. Жаровая труба кольцевая, состоит из набора кольцевых профилированных обечаек, кольцевых профилированных воздухозаборников (выполненных из жаростойкого материала ЭП-648, ХП-50 ВИТЮБ) для подвода вторичного воздуха внутрь трубы, соединенных между собой сваркой, за исключением средней, которая приклепана для улучшения ремонтной технологичности. Фронтовая часть жаровой трубы состоит из кольцевой обечайки с цилиндрическими камерами смешения и лопаточных завихрителей, подвижно установленных на входе в камеры смешения. Для создания горячей топливовоздушной смеси во фронтовой части жаровой трубы имеется ряд отверстий подвода воздуха - водухозаборников. Камеры смешения служат для подготовки топливовоздушной смеси, поступающей в жаровую трубу. Формирование поля температур на выходе из камеры сгорания осуществляется воздухом, поступающим через четыре ряда отверстий, расположенных на смесительной части жаровой трубы.   Для охлаждения стенок жаровой трубы на ее внутренней и наружной оболочках имеются кольцевые щели, в которые через отверстия поступает воздух, образующий заградительную пелену вдоль стенок. На внутреннюю поверхность трубы нанесено жаростойкое покрытие ВКПН-5, которое наносится методом плазменного напыления. Для охлаждения стенок жаровой трубы на ее внутренней и наружной оболочках имеются кольцевые щели, в которые через отверстия поступает воздух, образующий заградительную пелену вдоль стенок. На внутреннюю поверхность трубы нанесено жаростойкое покрытие ВКПН-5, которое наносится методом плазменного напыления. Для компенсации взаимных перемещении от тепловых воздействий жаровая труба и топливный коллектор крепятся к кронштейнам стоек радиальными штифтами. Компенсация взаимных перемещений жаровой трубы и СА ТВД осуществляется с помощью телескопического соединения по фланцам по плавающим кольцам в корпусе «воздушной завесы». Вывод: В этом вопросе занятия изучены конструкция основной камеры сгорания, назначение и конструкция отдельных элементов ОКС, ее крепление и охлаждение, а также процесс создания топливо-воздушной смеси и формирование требуемого поля температур на выходе из ОКС. Вопрос №3 Конструкция форсунок, коллекторов, запального устройства Топливный коллектор с форсунками (рис. 2.8) предназначен для подвода топлива в зону горения КС и расположен перед фронтовым устройством жаровой трубы КС. Топливный коллектор с форсунками представляет собой кольцевой узел, состоящий из двадцати четырех корпусов форсунок, соединенных между собой двумя рядами трубок, закрытыми теплозащитными кожухами 29 для уменьшения нагрева топлива в коллекторе. Форсунки (рис. 2.9) – центробежные, двухконтурные, двухсопловые. В корпусы форсунок установлены распыливающие и фильтрующие элементы первого и второго контуров подачи топлива в КС. Распыливающими элементами первого контура являются конический завихритель 6 и сопло-завихритель 5, а второго контура – сопло-завихритель 5 и сопло второго контура 3. Сопло-завихритель 5 первого контура является одновременно завихрителем второго контура. На наружной части сопла-завихрителя 5 имеется поясок со спиральными канавками, в которых топливо закручивается и в распыленном состоянии выбрасывается в жаровую трубу через центральное отверстие сопла второго контура 3. Фильтрующим элементом первого контура является фильтрующий стержень 7; фильтрующим элементом второго контура является втулка с резьбовым фильтром 8. Внутренняя герметичность между первым и вторым контурами обеспечивается уплотнением по торцам деталей 5 и 8 путем затяжки их соплом-завихрителем 5. Для исключения нагарообразования на сопле 3 происходит обдув его воздухом, поступающим через отверстия в кожухе 4.  |