Курс лекций по Материаловедению. Лекция 1 Материаловедение. Особенности атомнокристаллического строения металлов

Скачать 1.69 Mb. Скачать 1.69 Mb.

|

|

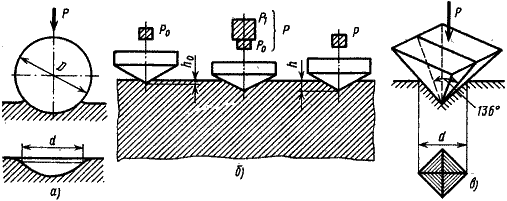

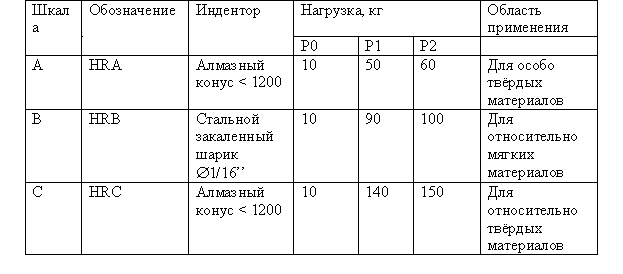

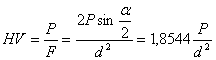

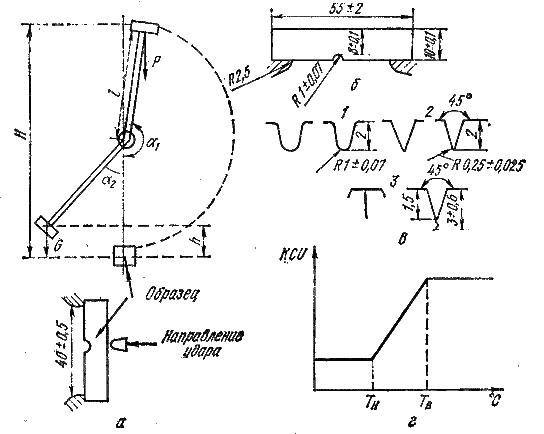

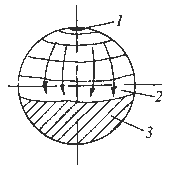

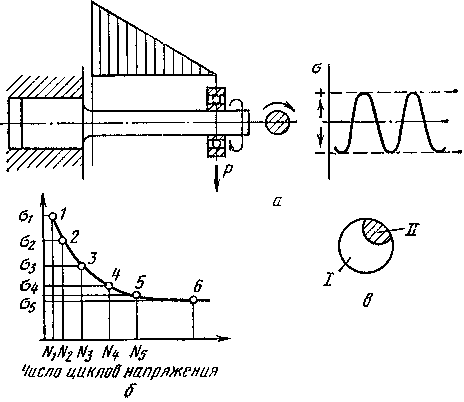

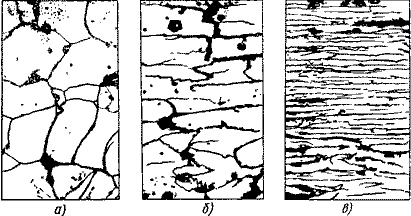

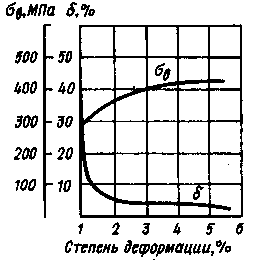

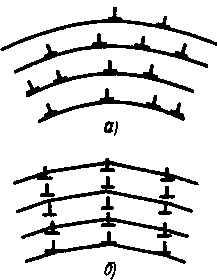

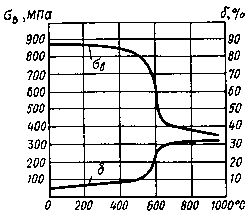

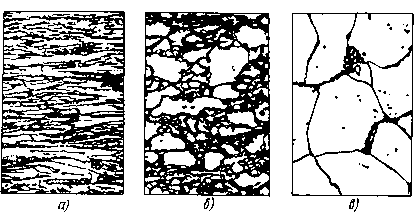

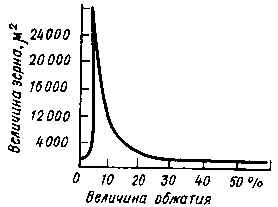

Лекция 7 Механические свойства (продолжение).Технологические и эксплуатационные свойства Механические свойства и способы определения их количественных характеристик: твердость, вязкость, усталостная прочность Твердость по Бринеллю ( ГОСТ 9012) Метод Роквелла ГОСТ 9013 Метод Виккерса Метод царапания. Динамический метод (по Шору) Влияние температуры. Способы оценки вязкости. Оценка вязкости по виду излома. Основные характеристики: Технологические свойства Эксплуатационные свойства Механические свойства и способы определения их количественных характеристик: твердость, вязкость, усталостная прочность Твердость – это сопротивление материала проникновению в его поверхность стандартного тела (индентора), не деформирующегося при испытании. Широкое распространение объясняется тем, что не требуются специальные образцы. Это неразрушающий метод контроля. Основной метод оценки качества термической обработке изделия. О твердости судят либо по глубине проникновения индентора (метод Роквелла), либо по величине отпечатка от вдавливания (методы Бринелля, Виккерса, микротвердости). Во всех случаях происходит пластическая деформация материала. Чем больше сопротивление материала пластической деформации, тем выше твердость. Наибольшее распространение получили методы Бринелля, Роквелла, Виккерса и микротвердости. Схемы испытаний представлены на рис. 7.1.  Рис. 7.1. Схемы определения твердости: а – по Бринеллю; б – по Роквеллу; в – по Виккерсу Твердость по Бринеллю ( ГОСТ 9012) Испытание проводят на твердомере Бринелля (рис.7.1 а) В качестве индентора используется стальной закаленный шарик диаметром D 2,5; 5; 10 мм, в зависимости от толщины изделия. Нагрузка Р, в зависимости от диаметра шарика и измеряемой твердости: для термически обработанной стали и чугуна – , литой бронзы и латуни – , алюминия и других очень мягких металлов – . Продолжительность выдержки : для стали и чугуна – 10 с, для латуни и бронзы – 30 с. Полученный отпечаток измеряется в двух направлениях при помощи лупы Бринелля. Твердость определяется как отношение приложенной нагрузки Р к сферической поверхности отпечатка F: Стандартными условиями являются D = 10 мм; Р = 3000 кгс; = 10 с. В этом случае твердость по Бринеллю обозначается НВ 250, в других случаях указываются условия: НВ D / P / , НВ 5/ 250 /30 – 80. Метод Роквелла ГОСТ 9013 Основан на вдавливании в поверхность наконечника под определенной нагрузкой (рис. 7.1 б) Индентор для мягких материалов (до НВ 230) – стальной шарик диаметром 1/16” ( 1,6 мм), для более твердых материалов – конус алмазный. Нагружение осуществляется в два этапа. Сначала прикладывается предварительная нагрузка (10 ктс) для плотного соприкосновения наконечника с образцом. Затем прикладывается основная нагрузка Р1, втечение некоторого времени действует общая рабочая нагрузка Р. После снятия основной нагрузки определяют значение твердости по глубине остаточного вдавливания наконечника h под нагрузкой . В зависимости от природы материала используют три шкалы твердости (табл. 7.1) Таблица 7.1.Шкалы для определения твердости по Роквеллу  Метод Виккерса Твердость определяется по величине отпечатка (рис.7.1 в). В качестве индентора используется алмазная четырехгранная пирамида.с углом при вершине 136o. Твердость рассчитывается как отношение приложенной нагрузки P к площади поверхности отпечатка F:  Нагрузка Р составляет 5…100 кгс. Диагональ отпечатка d измеряется при помощи микроскопа, установленного на приборе. Преимущество данного способа в том, что можно измерять твердость любых материалов, тонкие изделия, поверхностные слои.Высокая точность и чувствительность метода. Способ микротвердости – для определения твердости отдельных структурных составляющих и фаз сплава, очень тонких поверхностных слоев (сотые доли миллиметра). Аналогичен способу Виккерса. Индентор – пирамида меньших размеров, нагрузки при вдавливании Р составляют 5…500 гс Метод царапания. Алмазным конусом, пирамидой или шариком наносится царапина, которая является мерой. При нанесении царапин на другие материалы и сравнении их с мерой судят о твердости материала. Можно нанести царапину шириной 10 мм под действием определенной нагрузки. Наблюдают за величиной нагрузки, которая дает эту ширину. Динамический метод (по Шору) Шарик бросают на поверхность с заданной высоты, он отскакивает на определенную величину. Чем больше величина отскока, тем тверже материал. В результате проведения динамических испытаний на ударный изгиб специальных образцов с надрезом (ГОСТ 9454) оценивается вязкость материалов и устанавливается их склонность к переходу из вязкого состояния в хрупкое. Вязкость – способность материала поглощать механическую энергию внешних сил за счет пластической деформации. Является энергетической характеристикой материала, выражается в единицах работы Вязкость металлов и сплавов определяется их химическим составом, термической обработкой и другими внутренними факторами. Также вязкость зависит от условий, в которых работает металл (температуры, скорости нагружения, наличия концентраторов напряжения). Влияние температуры. С повышением температуры вязкость увеличивается (см. рис. 7. 2). Предел текучести Sтсущественно изменяется с изменением температуры, а сопротивление отрыву Sотне зависит от температуры. При температуре выше Тв предел текучести меньще сопротивления отрыву. При нагружении сначала имеет место пластическое деформирование, а потом – разрушение. Металл находится в вязком состоянии. Прт температуре ниже Тнсопротивление отрыву меньше предела текучести. В этом случае металл разрушается без предварительной деформации, то есть находится в хрупком состоянии. Переход из вязкого состояния в хрупкое осуществляется в интервале температур Хладоломкостью называется склонность металла к переходу в хрупкое состояние с понижением температуры. Хладоломкими являются железо, вольфрам, цинк и другие металлы, имеющие объемноцентрированную кубическую и гексагональную плотноупакованную кристаллическую решетку.  Р  ис. 7.2. Влияние температуры на пластичное и хрупкое состояние ис. 7.2. Влияние температуры на пластичное и хрупкое состояниеСпособы оценки вязкости. Ударная вязкость характеризует надежность материала, его способность сопротивляться хрупкому разрушению Испытание проводят на образцах с надрезами определенной формы и размеров. Образец устанавливают на опорах копра надрезом в сторону, противоположную удару ножа маятника,который поднимают на определенную высоту (рис. 7.3) Рис.7.3. Схема испытания на ударную вязкость: а – схема маятникового копра; б – стандартный образец с надрезом; в – виды концентраторов напряжений; г – зависимость вязкости от температуры На разрушение образца затрачивается работа: где: Р – вес маятника, Н – высота подъема маятника до удара, h – высота подъема маятника после удара. Характеристикой вязкости является ударная вязкость (ан), - удельная работа разрушения. где: F0 - площадь поперечного сечения в месте надреза. ГОСТ 9454 – 78 ударную вязкость обозначает KCV. KCU. KCT. KC – символ ударной вязкости, третий символ показывает вид надреза: острый (V), с радиусом закругления (U), трещина (Т) (рис. 7.3 в) Серийные испытания для оценки склонности металла к хладоломкости и определения критических порогов хладоломкости. Испытывают серию образцов при различных температурах и строят кривые ударная вязкость – температура ( ан – Т) (рис. 7.3 г), определяя пороги хладоломкости. Порог хладоломкости - температурный интервал изменения характера разрушения, является важным параметром конструкционной прочности. Чем ниже порог хладоломкости, тем менее чувствителен металл к концентраторам напряжений (резкие переходы, отверстия, риски), к скорости деформации. Оценка вязкости по виду излома. При вязком состоянии металла в изломе более 90 % волокон, за верхний порог хладоломкости Тв принимается температура, обеспечивающая такое состояние. При хрупком состоянии металла в изломе 10 % волокон, за нижний порог хладоломкости Тн принимается температура, обеспечивающая такое состояние. В технике за порог хладоломкости принимают температуру, при которой в изломе 50 % вязкой составляющей. Причем эта температура должна быть ниже температуры эксплуатации изделий не менее чем на 40oС. Испытания на выностивость (ГОСТ 2860) дают характеристики усталостной прочности. У  сталость - разрушение материала при повторных знакопеременных напряжениях, величина которых не превышает предела текучести. сталость - разрушение материала при повторных знакопеременных напряжениях, величина которых не превышает предела текучести.Усталостная прочность – способность материала сопротивляться усталости. Процесс усталости состоит из трех этапов, соответствующие этим этапам зоны в изломе показаны на рис.7.4. 1 – образование трещины в наиболее нагруженной части сечения, которая подвергалась микродеформациям и получила максимальное упрочнение 2 – постепенное распространение трецины, гладкая притертая поверхность 3 – окончательное разрушение, зона “долома“, живое сечение уменьшается,а истинное напряжение увеличивается, пока не происходит разрушение хрупкое или вязкое Рис 7.4. Схема зарождения и развития трещины при переменном изгибе круглого образца Характеристики усталостной прочности определяются при циклических испытаниях “изгиб при вращении“. Схема представлена на рис. 7.5.  Рис. 7.5. Испытания на усталость (а), кривая усталости (б) Основные характеристики: Предел выносливпсти ( – при симметричном изменении нагрузки, – при несимметричном изменении нагрузки) – максимальное напряжение, выдерживаемое материалом за произвольно большое число циклов нагружения N. Ограниченный предел выносливости – максимальное напряжение, выдерживаемое материалом за определенное число циклов нагружения или время. Живучесть – разность между числом циклов до полного разрушения и числом циклов до появления усталостной трещины. Технологические свойства Технологические свойства характеризуют способность материала подвергаться различным способам холодной и горячей обработки. 1. Литейные свойства. Характеризуют способность материала к получению из него качественных отливок. Жидкотекучесть – характеризует способность расплавленного металла заполнять литейную форму. Усадка (линейная и объемная) – характеризует способность материала изменять свои линейные размеры и объем в процессе затвердевания и охлаждения. Для предупреждения линейной усадки при создании моделей используют нестандартные метры. Ликвация – неоднородность химического состава по объему. 2. Способность материала к обработке давлением. Это способность материала изменять размеры и форму под влиянием внешних нагрузок не разрушаясь. Она контролируется в результате технологических испытаний, проводимых в условиях, максимально приближенных к производственным. Листовой материал испытывают на перегиб и вытяжку сферической лунки. Проволоку испытывают на перегиб, скручивание, на навивание. Трубы испытывают на раздачу, сплющивание до определенной высоты и изгиб. Критерием годности материала является отсутствие дефектов после испытания. 3. Свариваемость. Это способность материала образовывать неразъемные соединения требуемого качества. Оценивается по качеству сварного шва. 4. Способность к обработке резанием. Характеризует способность материала поддаваться обработке различным режущим инструментом. Оценивается по стойкости инструмента и по качеству поверхностного слоя. Эксплуатационные свойства Эксплуатационные свойства характеризуют способность материала работать в конкретных условиях. Износостойкость – способность материала сопротивляться поверхностному разрушению под действием внешнего трения. Коррозионная стойкость – способность материала сопротивляться действию агрессивных кислотных, щелочных сред. Жаростойкость – это способность материала сопротивляться окислению в газовой среде при высокой температуре. Жаропрочность – это способность материала сохранять свои свойства при высоких температурах. Хладостойкость – способность материала сохранять пластические свойства при отрицательных температурах. Антифрикционность – способность материала прирабатываться к другому материалу. Эти свойства определяются специальными испытаниями в зависимости от условий работы изделий. При выборе материала для создания конструкции необходимо полностью учитывать механические, технологические и эксплуатационные свойства. Лекция 8 Конструкционная прочность материалов. Особенности деформации поликристаллических тел. Наклеп, возврат и рекристаллизация Конструкционная прочность материалов Особенности деформации поликристаллических тел. Влияние пластической деформации на структуру и свойства металла: наклеп Влияние нагрева на структуру и свойства деформированного металла: возврат и рекристаллизация Конструкционная прочность материалов В результате испытаний получают характеристики: силовые (предел пропорциональности, предел упругости, предел текучести, предел прочности, предел выносливости); деформационные (относительное удлинение, относительное сужение); энергетические (ударная вязкость). Все они характеризуют общую прочность материала независимо от назначения, конструкции и условий эксплуатации. Высокое качество детали может быть достигнуто только при учете всех особенностей, которые имеют место в процессе работы детали, и которые определяют ее конструкционную прочность. Конструкционная прочность – комплекс прочностных свойств, которые находятся в наибольшей корреляции со служебными свойствами данного изделия, обеспечивают длительную и надежную работу материала в условиях эксплуатации. На конструкционную прочность влияют следующие факторы: конструкционные особенности детали (форма и размеры); механизмы различных видов разрушения детали; состояние материала в поверхностном слое детали; процессы, происходящие в поверхностном слое детали, приводящие к отказам при работе. Необходимым условием создания качественных конструкций при экономном использовании материала является учет дополнительных критериев, влияющих на конструкционную прочность. Этими критериями являются надежность и долговечность. Надежность – свойство изделий, выполнять заданные функции, сохраняя эксплуатационные показатели в заданных пределах в течение требуемого времени или сопротивление материала хрупкому разрушению. Развитие хрупкого разрушения происходит при низких температурах, при наличии трещин, при повышенных остаточных напряжениях, а также при развитии усталостных процессов и коррозии. Критериями, определяющими надежность, являются температурные пороги хладоломкости, сопротивление распространению трещин, ударная вязкость, характеристики пластичности, живучесть. Долговечность – способность детали сохранять работоспособность до определенного состояния. Долговечность определяется усталостью металла, процессами износа, коррозии и другими, которые вызывают постепенное разрушение и не влекут аварийных последствий, то есть условиями работы. Критериями, определяющими долговечность, являются усталостная прочность, износостойкость, сопротивление коррозии, контактная прочность. Общими принципами выбора критериев для оценки конструкционной прочности являются: аналогия вида напряженного состояния в испытываемых образцах и изделиях; аналогия условий испытания образцов и условий эксплуатации (температура, среда, порядок нагружения; аналогия характера разрушения и вида излома в образце и изделии. Особенности деформации поликристаллических тел. Рассмотрим холодную пластическую деформацию поликристалла. Пластическая деформация металлов и сплавов как тел поликристаллических, имеет некоторые особенности по сравнению с пластической деформацией монокристалла. Деформация поликристаллического тела складывается из деформации отдельных зерен и деформации в приграничных объемах. Отдельные зерна деформируются скольжением и двойникованием, однако взаимная связь зерен и их множественность в поликристалле вносят свои особенности в механизм деформации. Плоскости скольжения зерен произвольно ориентированны в пространстве, поэтому под влиянием внешних сил напряжения в плоскостях скольжения отдельных зерен будут различны. Деформация начинается в отдельных зернах, в плоскостях скольжения которых возникают максимальные касательные напряжения. Соседние зерна будут разворачиваться и постепенно вовлекаться в процесс деформации. Деформация приводит к изменению формы зерен: зерна получают форму, вытянутую в направлении наиболее интенсивного течения металла (поворачиваются осями наибольшей прочности вдоль направления деформации). Изменение структуры при деформации показано на рис. 8.1.  Рис. 8.1. Изменение структуры при деформации: а) до деформации; б) после обжатия на 35%; в) после обжатия на 90%. Металл приобретает волокнистое строение. Волокна с вытянутыми вдоль них неметаллическими включениями являются причиной неодинаковости свойств вдоль и поперек волокон. Одновременно с изменением формы зерен в процессе пластической деформации происходит изменение ориентировки в пространстве их кристаллической решетки. К  огда кристаллические решетки большинства зерен получают одинаковую ориентировку, возникает текстура деформации. огда кристаллические решетки большинства зерен получают одинаковую ориентировку, возникает текстура деформации.Влияние пластической деформации на структуру и свойства металла: наклеп Текстура деформации создает кристаллическую анизотропию, при которой наибольшая разница свойств проявляется для направлений, расположенных под углом 45o друг к другу. С увеличением степени деформации характеристики пластичности (относительное удлинение, относительное сужение) и вязкости (ударная вязкость) уменьшаются, а прочностные характеристики (предел упругости, предел текучести, предел прочности) и твердость увеличиваются (рис. 8.2). Также повышается электросопротивление, снижаются сопротивление коррозии, теплопроводность, магнитная проницаемость. Рис.8.2. Влияние холодной пластической деформации на механические свойства металла Совокупность явлений, связанных с изменением механических, физических и других свойств металлов в процессе пластической деформации называют деформационным упрочнением или наклепом. Упрочнение при наклепе объясняется возрастанием на несколько порядков плотности дислокаций: Их свободное перемещение затрудняется взаимным влиянием, также торможением дислокаций в связи с измельчением блоков и зерен, искажениями решетки металлов, возникновением напряжений. Влияние нагрева на структуру и свойства деформированного металла: возврат и рекристаллизация Деформированный металл находится в неравновесном состоянии. Переход к равновесному состоянию связан с уменьшением искажений в кристаллической решетке, снятием напряжений, что определяется возможностью перемещения атомов. При низких температурах подвижность атомов мала, поэтому состояние наклепа может сохраняться неограниченно долго. При повышении температуры металла в процессе нагрева после пластической деформации диффузия атомов увеличивается и начинают действовать процессы разупрочнения, приводящие металл в более равновесное состояние – возврат и рекристаллизация. Возврат. Небольшой нагрев вызывает ускорение движения атомов, снижение плотности дислокаций, устранение внутренних напряжений и восстановление кристаллической решетки Процесс частичного разупрочнения и восстановления свойств называется отдыхом (первая стадия возврата). Имеет место при температуре .. Возврат уменьшает искажение кристаллической решетки, но не влияет на размеры и форму зерен и не препятствует образованию текстуры деформации. Полигонизация – процесс деления зерен на части: фрагменты, полигоны в результате скольжения и переползания дислокаций. При температурах возврата возможна группировка дислокаций одинаковых знаков в стенки, деление зерна малоугловыми границами (рис. 8.3).  Рис. 8.3. Схема полигонизации: а – хаотическое расположение краевых дислокаций в деформированном металле; б – дислокационные стенки после полигонизации. В полигонизированном состоянии кристалл обладает меньшей энергией, поэтому образование полигонов — процесс энергетически выгодный. Процесс протекает при небольших степенях пластической деформации. В результате понижается прочность на (10…15) % и повышается пластичность (рис.8.4). Границы полигонов мигрируют в сторону большей объемной плотности дислокаций, присоединяя новые дислокации, благодаря чему углы разориентировки зерен увеличиваются (зерна аналогичны зернам, образующимся при рекристаллизации). Изменений в микроструктуре не наблюдается (рис.8.5 а). Температура начала полигонизации не является постоянной. Скорость процесса зависит от природы металла, содержания примесей, степени предшествующей деформации.  Рис. 8.4. Влияние нагрева деформированного металла на механические свойств Рис. 8.5. Изменение структуры деформированного металла при нагреве При нагреве до достаточно высоких температур подвижность атомов возрастает и происходит рекристаллизация. Рекристаллизация – процесс зарождения и роста новых недеформированных зерен при нагреве наклепанного металла до определенной температуры. Нагрев металла до температур рекристаллизации сопровождается резким изменением микроструктуры и свойств. Нагрев приводит к резкому снижению прочности при одновременном возрастании пластичности. Также снижается электросопротивление и повышается теплопроводность. 1  стадия – первичная рекристаллизация (обработки) заключается в образовании центров кристаллизации и росте новых равновесных зерен с неискаженной кристаллической решеткой. Новые зерна возникают у границ старых зерен и блоков, где решетка была наиболее искажена. Количество новых зерен постепенно увеличивается и в структуре не остается старых деформированных зерен. стадия – первичная рекристаллизация (обработки) заключается в образовании центров кристаллизации и росте новых равновесных зерен с неискаженной кристаллической решеткой. Новые зерна возникают у границ старых зерен и блоков, где решетка была наиболее искажена. Количество новых зерен постепенно увеличивается и в структуре не остается старых деформированных зерен.Движущей силой первичной рекристаллизации является энергия, аккумулированная в наклепанном металле. Система стремится перейти в устойчивое состояние с неискаженной кристаллической решеткой. 2 стадия – собирательная рекристаллизация заключается в росте образовавшихся новых зерен. Движущей силой является поверхностная энергия зерен. При мелких зернах поверхность раздела большая, поэтому имеется большой запас поверхностной энергии. При укрупнении зерен общая протяженность границ уменьшается, и система переходит в более равновесное состояние. Температура начала рекристаллизации связана с температурой плавления , для металлов для твердых растворов для металлов высокой чистоты На свойства металла большое влияние оказывает размер зерен, получившихся при рекристаллизации. В результате образования крупных зерен при нагреве до температуры t1 начинает понижаться прочность и, особенно значительно, пластичность металла. Основными факторами, определяющими величину зерен металла при рекристаллизации, являются температура, продолжительность выдержки при нагреве и степень предварительной деформации (рис. 8.6).  Рис. 8.6. Влияние предварительной степени деформации металла на величину зерна после рекристаллизации С повышением температуры происходит укрупнение зерен, с увеличением времени выдержки зерна также укрупняются. Наиболее крупные зерна образуются после незначительной предварительной деформации 3…10 %. Такую деформацию называют критической. И такая деформация нежелательна перед проведением рекристаллизационного отжига. Практически рекристаллизационный отжиг проводят дпя малоуглеродистых сталей при температуре 600…700oС, для латуней и бронз – 560…700oС, для алюминевых сплавов – 350…450oС, для титановых сплавов – 550…750oС. |