Курс лекций по Материаловедению. Лекция 1 Материаловедение. Особенности атомнокристаллического строения металлов

Скачать 1.69 Mb. Скачать 1.69 Mb.

|

|

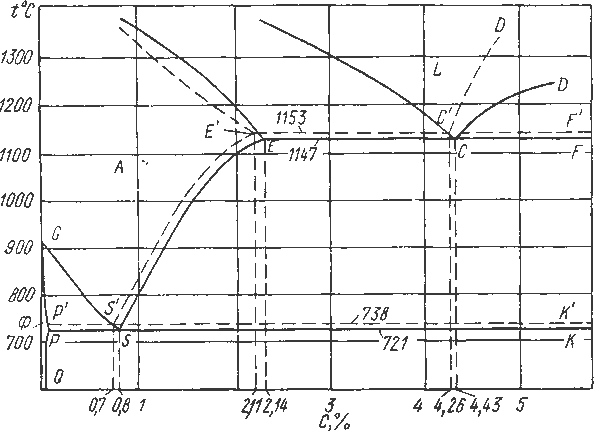

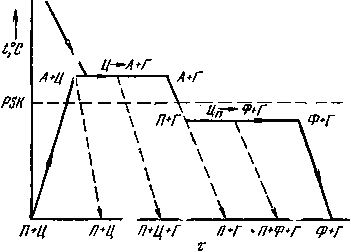

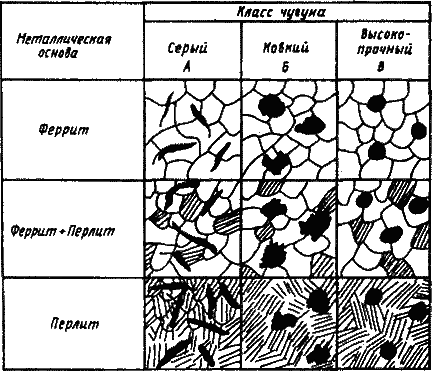

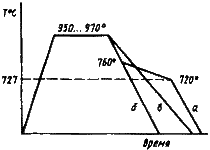

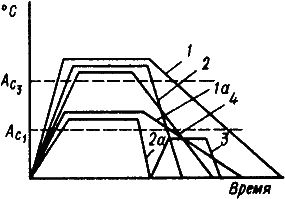

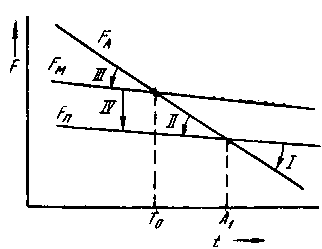

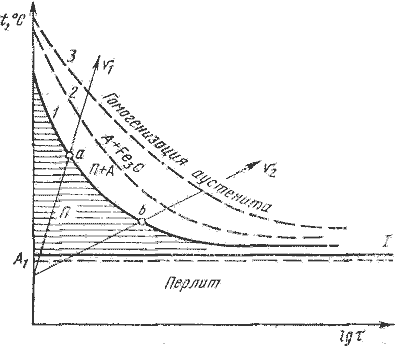

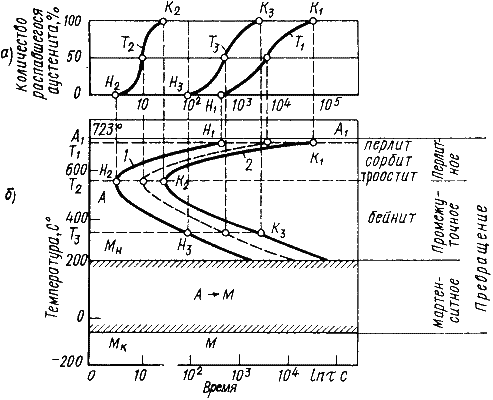

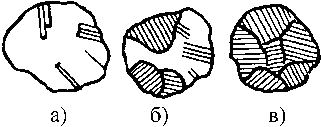

Лекция 11. Чугуны. Диаграмма состояния железо – графит. Строение, свойства, классификация и маркировка серых чугунов Классификация чугунов Диаграмма состояния железо – графит. Процесс графитизации. Строение, свойства, классификация и маркировка серых чугунов Влияние состава чугуна на процесс графитизации. Влияние графита на механические свойства отливок. Положительные стороны наличия графита. Серый чугун. Высокопрочный чугун с шаровидным графитом. Ковкий чугун Отбеленные и другие чугуны Классификация чугунов Чугун отличается от стали: по составу – более высокое содержание углерода и примесей; по технологическим свойствам – более высокие литейные свойства, малая способность к пластической деформации, почти не используется в сварных конструкциях. В зависимости от состояния углерода в чугуне различают: белый чугун – углерод в связанном состоянии в виде цементита, в изломе имеет белый цвет и металлический блеск; серый чугун – весь углерод или большая часть находится в свободном состоянии в виде графита, а в связанном состоянии находится не более 0,8 % углерода. Из-за большого количества графита его излом имеет серый цвет; половинчатый – часть углерода находится в свободном состоянии в форме графита, но не менее 2 % углерода находится в форме цементита. Мало используется в технике. Диаграмма состояния железо – графит. В результате превращения углерод может не только химически взаимодействовать с железом, но и выделяться в элементарном состоянии в форме графита. Жидкая фаза, аустенит и феррит могут находиться в равновесии и с графитом. Диаграмма состояния железо – графит показана штриховыми линиями на рис. 11.1. Линии диаграммы находятся выше линий диаграммы железо – цементит. Температуры эвтектического и эвтектоидного преврашений,соответственно, 1153oС и 738oС. Точки C, E, S – сдвинуты влево, и находятся при концентрации углерода 4,24, 2,11 и 0,7 %, соответственно.  Рис.11.1. Диаграмма состояния железо – углерод: сплошные линии – цементитная система; пунктирные – графитная При высоких температурах цементит разлагается с выделением графита, поэтому диаграмма состояния железо – цементит является метастабильной, а диаграмма железо – графит – стабильной. Процесс образования графита в сплавах железа с углеродом называется графитизацией. Процесс графитизации. Графит – это полиморфная модификация углерода. Так как графит содержит 100% углерода, а цементит – 6,67 %, то жидкая фаза и аустенит по составу более близки к цементиту, чем к графиту. Следовательно, образование цементита из жидкой фазы и аустенита должно протекать легче, чем графита. С другой стороны, при нагреве цементит разлагается на железо и углерод. Следовательно, графит является более стабильной фазой, чем цементит. Возможны два пути образования графита в чугуне. При благоприятных условиях (наличие в жидкой фазе готовых центров кристаллизации графита и очень медленное охлаждение) происходит непосредственное образование графита из жидкой фазы. При разложении ранее образовавшегося цементита. При температурах выше 738oС цементит разлагается на смесь аустенита и графита по схеме . При температурах ниже 738oС разложение цементита осуществляется по схеме: . При малых скоростях охлаждение степень разложения цементита больше. Г  рафитизацию из жидкой фазы, а также от распада цементита первичного и цементита, входящего в состав эвтектики, называют первичной стадией графитизации. рафитизацию из жидкой фазы, а также от распада цементита первичного и цементита, входящего в состав эвтектики, называют первичной стадией графитизации.Выделение вторичного графита из аустенита называют промежуточной стадией графитизации. Образование эвтектоидного графита, а также графита, образовавшегося в результате цементита, входящего в состав перлита, называют вторичной стадией графитизации. Структура чугунов зависит от степени графитизации, т.е. от того, сколько углерода находится в связанном состоянии. Рис. 11.2. Схема образования структур при графитизации Выдержка при температуре больше 738oС приводит к графитизации избыточного нерастворившегося цементита. Если процесс завершить полностью, то при высокой температуре структура будет состоять из аустенита и графита, а после охлаждения – из перлита и графита. При незавершенности процесса первичной графитизации, выше температуры 738oС структура состоит из аустенита, графита и цементита, а ниже этой температуры – из перлита, графита и цементита. При переходе через критическую точку превращения аустенита в перлит, и выдержке при температуре ниже критической приведет к распаду цементита, входящего в состав перлита (вторичная графитизация). Если процесс завершен полностью то структура состоит из феррита и графита, при незавершенности процесса – из перлита, феррита и графита. Строение, свойства, классификация и маркировка серых чугунов И  з рассмотрения структур чугунов можно заключить, что их металлическая основа похожа на структуру эвтектоидной или доэвтектоидной стали или технического железа. Отличаются от стали только наличием графитовых включений, определяющих специальные свойства чугунов. з рассмотрения структур чугунов можно заключить, что их металлическая основа похожа на структуру эвтектоидной или доэвтектоидной стали или технического железа. Отличаются от стали только наличием графитовых включений, определяющих специальные свойства чугунов.В зависимости от формы графита и условий его образования различают следующие группы чугунов: серый – с пластинчатым графитом; высокопрочный – с шаровидным графитом; ковкий – с хлопьевидным графитом. Схемы микроструктур чугуна в зависимости от металлической основы и формы графитовых включений представлены на рис. 11.3 Рис. 11.3. Схемы микроструктур чугуна в зависимости от металлической основы и формы графитовых включений Наиболее широкое распространение получили чугуны с содержанием углерода 2,4…3,8%. Чем выше содержание углерода, тем больше образуется графита и тем ниже его механические свойства, следовательно, количество углерода не должно превышать 3,8 %. В то же время для обеспечения высоких литейных свойств (хорошей жидкотекучести) углерода должно быть не менее 2,4 %. Влияние состава чугуна на процесс графитизации. Углерод и кремний способствуют графитизации, марганец затрудняет графитизацию и способствует отбеливанию чугуна. Сера способствует отбеливанию чугуна и ухудшает литейные свойства, ее содержание ограничено – 0,08…0,12 %. Фосфор на процесс графитизации не влияет, но улучшает жидкотекучесть, Фосфор является в чугунах полезной примесью, его содержание – 0,3…0,8 %. Влияние графита на механические свойства отливок. Графитовые включения можно рассматривать как соответствующей формы пустоты в структуре чугуна. Около таких дефектов при нагружении концентрируются напряжения, значение которых тем больше, чем острее дефект. Отсюда следует, что графитовые включения пластинчатой формы в максимальной мере разупрочняют металл. Более благоприятна хлопьевидная форма, а оптимальной является шаровидная форма графита. Пластичность зависит от формы таким же образом. Относительное удлинение ( ) дпя серых чугунов составляет 0,5 %, для ковких – до 10 %, для высокопрочных – до 15%. Наличие графита наиболее резко снижает сопротивление при жестких способах нагружения: удар; разрыв. Сопротивление сжатию снижается мало. Положительные стороны наличия графита. графит улучшает обрабатываемость резанием, так как образуется ломкая стружка; чугун имеет лучшие антифрикционные свойства, по сравнению со сталью, так как наличие графита обеспечивает дополнительную смазку поверхностей трения; из-за микропустот, заполненных графитом, чугун хорошо гасит вибрации и имеет повышенную циклическую вязкость; детали из чугуна не чувствительны к внешним концентраторам напряжений (выточки, отверстия, переходы в сечениях); чугун значительно дешевле стали; производство изделий из чугуна литьем дешевле изготовления изделий из стальных заготовок обработкой резанием, а также литьем и обработкой давлением с последующей механической обработкой. Серый чугун. Структура не оказывает влияние на пластичность, она остается чрезвычайно низкой. Но оказывает влияние на твердость. Механическая прочность в основном определяется количеством, формой и размерами включений графита. Мелкие, завихренной формы чешуйки графита меньше снижают прочность. Такая форма достигается путем модифицирования. В качестве модификаторов применяют алюминий, силикокальций, ферросилиций. Серый чугун широко применяется в машиностроении, так как легко обрабатывается и обладает хорошими свойствами. В зависимости от прочности серый чугун подразделяют на 10 марок (ГОСТ 1412). Серые чугуны при малом сопротивлении растяжению имеют достаточно высокое сопротивление сжатию. Серые чугуны содержат углерода – 3,2…3,5 %; кремния – 1,9…2,5 %; марганца –0,5…0,8 %; фосфора – 0,1…0,3 %; серы – < 0,12 %. Структура металлической основы зависит от количества углерода и кремния. С увеличением содержания углерода и кремния увеличивается степень графитизации и склонность к образованию ферритвой структуры металлической основы. Это ведет к разупрочнению чугуна без повышения пластичности. Лучшими прочностными свойствами и износостойкостью обладают перлитные серые чугуны. Учитывая малое сопротивление отливок из серого чугуна растягивающим и ударным нагрузкам, следует использовать этот материал для деталей, которые подвергаются сжимающим или изгибающим нагрузкам. В станкостроении это – базовые, корпусные детали, кронштейны, зубчатые колеса, направляющие; в автостроении - блоки цилиндров, поршневые кольца, распределительные валы, диски сцепления. Отливки из серого чугуна также используются в электромашиностроении, для изготовления товаров народного потребления. Обозначаются индексом СЧ (серый чугун) и числом, которое показывает значение предела прочности, умноженное на СЧ 15. Высокопрочный чугун с шаровидным графитом. Высокопрочные чугуны (ГОСТ 7293) могут иметь ферритную (ВЧ 35), феррито-перлитную (ВЧ45) и перлитную (ВЧ 80) металлическую основу. Получают эти чугуны из серых, в результате модифицирования магнием или церием (добавляется 0,03…0,07% от массы отливки). По сравнению с серыми чугунами, механические свойства повышаются, это вызвано отсутствием неравномерности в распределении напряжений из-за шаровидной формы графита. Чугуны с перлитной металлической основой имеют высокие показатели прочности при меньшем значении пластичности. Соотношение пластичности и прочности ферритных чугунов - обратное. Высокопрочные чугуны обладают высоким пределом текучести, , что выше предела текучести стальных отливок. Также характерна достаточно высокая ударная вязкость и усталостная прочность, , при перлитной основе. Высокопрочные чугуны содержат: углерода – 3,2…3,8 %, кремния – 1,9…2,6 %, марганца – 0,6…0,8 %, фосфора – до 0,12 %, серы – до 0,3 %. Эти чугуны обладают высокой жидкотекучестью, линейная усадка – около 1%. Литейные напряжения в отливках несколько выше, чем для серого чугуна. Из-за высокого модуля упругости достаточно высокая обрабатываемость резанием. Обладают удовлетворительной свариваемостью. Из высокопрочного чугуна изготовляют тонкостенные отливки (поршневые кольца), шаботы ковочных молотов, станины и рамы прессов и прокатных станов, изложницы, резцедержатели, планшайбы. Отливки коленчатых валов массой до 2..3 т, взамен кованых валов из стали, обладают более высокой циклической вязкостью, малочувствительны к внешним концентраторам напряжения, обладают лучшими антифрикционными свойствами и значительно дешевле. Обозначаются индексом ВЧ (высокопрочный чугун) и числом, которое показывает значение предела прочности, умноженное на ВЧ 100. Ковкий чугун Получают отжигом белого доэвтектического чугуна. Хорошие свойства у отливок обеспечиваются, если в процессе кристаллизации и охлаждения отливок в форме не происходит процесс графитизации. Чтобы предотвратить графитизацию, чугуны должны иметь пониженное содержание углерода и кремния. К  овкие чугуны содержат: углерода – 2,4…3,0 %, кремния – 0,8…1,4 %, марганца – 0,3…1,0 %, фосфора – до 0,2 %, серы – до 0,1 %. овкие чугуны содержат: углерода – 2,4…3,0 %, кремния – 0,8…1,4 %, марганца – 0,3…1,0 %, фосфора – до 0,2 %, серы – до 0,1 %.Формирование окончательной структуры и свойств отливок происходит в процессе отжига, схема которого представлена на рис. 11.4. Рис. 11.4. Отжиг ковкого чугуна. Отливки выдерживаются в печи при температуре 950…1000 С в течении 15…20 часов. Происходит разложение цементита: . Структура после выдержки состоит из аустенита и графита (углерод отжига).При медленном охлаждении в интервале 760…720oС, происходит разложение цементита, входящего в состав перлита, и структура после отжига состоит из феррита и углерода отжига (получается ферритный ковкий чугун). При относительно быстром охлаждении (режим б, рис. 11.3) вторая стадия полностью устраняется, и получается перлитный ковкий чугун. Структура чугуна, отожженного по режиму в, состоит из перлита, феррита и графита отжига (получается феррито-перлитный ковкий чугун) Отжиг является длительной 70…80 часов и дорогостоящей операцией. В последнее время, в результате усовершенствований, длительность сократилась до 40 часов. Различают 7 марок ковкого чугуна: три с ферритной (КЧ 30 – 6) и четыре с перлитной (КЧ 65 – 3) основой (ГОСТ 1215). По механическим и технологическим свойствам ковкий чугун занимает промежуточное положение между серым чугуном и сталью. Недостатком ковкого чугуна по сравнению с высокопрочным является ограничение толщины стенок для отливки и необходимость отжига. Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках. Из ферритных чугунов изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы. Из перлитных чугунов, характеризующихся высокой прочностью, достаточной пластичностью, изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки. Обозначаются индексом КЧ (высокопрочный чугун) и двумя числми, первое из которых показывает значение предела прочности, умноженное на , а второе – относительное удлинение - КЧ 30 - 6. Отбеленные и другие чугуны Отбеленные – отливки, поверхность которых состоит из белого чугуна, а внутри серый или высокопрочный чугун. В составе чугуна 2,8…3,6 % углерода, и пониженное содержание кремния –0,5…0,8 %. Имеют высокую поверхностную твердость (950…1000 НВ) и очень высокую износостойкость. Используются для изготовления прокатных валов, вагонных колес с отбеленным ободом, шаров для шаровых мельниц. Для изготовления деталей, работающих в условиях абразивного износа, используются белые чугуны, легированные хромом, хромом и марганцем, хромом и никелем. Отливки из такого чугуна отличаются высокой твердостью и износостойкостью. Для деталей, работающих в условиях износа при высоких температурах, используют высокохромистые и хромоникелевые чугуны. Жаростойкость достигается легированием чугунов кремнием (5…6 %) и алюминием (1…2 %). Коррозионная стойкость увеличивается легированием хромом, никелем, кремнием. Для чугунов можно применять термическую обработку. Лекция 12 Виды термической обработки металлов. Основы теории термической обработки стали. Виды термической обработки металлов. Превращения, протекающие в структуре стали при нагреве и охлаждении Механизм основных превращений Превращение перлита в аустетит Превращение аустенита в перлит при медленном охлаждении. Закономерности превращения. Промежуточное превращение Виды термической обработки металлов. Свойства сплава зависят от его структуры. Основным способом, позволяющим изменять структуру, а, следовательно, и свойства является термическая обработка. Основы термической обработки разработал Чернов Д.К.. В дальнейшем они развивались в работах Бочвара А.А., Курдюмова Г.В., Гуляева А.П. Т  ермическая обработка представляет собой совокупность операций нагрева, выдержки и охлаждения, выполняемых в определенной последовательности при определенных режимах, с целью изменения внутреннего строения сплава и получения нужных свойств (представляется в виде графика в осях температура – время, см. рис. 12.1 ). ермическая обработка представляет собой совокупность операций нагрева, выдержки и охлаждения, выполняемых в определенной последовательности при определенных режимах, с целью изменения внутреннего строения сплава и получения нужных свойств (представляется в виде графика в осях температура – время, см. рис. 12.1 ).Рис.12.1. Графики различных видов термообработки: отжига (1, 1а), закалки (2, 2а), отпуска (3), нормализации (4) Различают следующие виды термической обработки: 1. Отжиг 1 рода – возможен для любых металлов и сплавов. Его проведение не обусловлено фазовыми превращениями в твердом состоянии. Нагрев, при отжиге первого рода, повышая подвижность атомов, частично или полностью устраняет химическую неоднородность, уменьшает внутреннее напряжения. Основное значение имеет температура нагрева и время выдержки. Характерным является медленное охлаждение Разновидностями отжига первого рода являются: диффузионный; рекристаллизационный; отжиг для снятия напряжения после ковки, сварки, литья. 2. Отжиг II рода – отжиг металлов и сплавов, испытывающих фазовые превращения в твердом состоянии при нагреве и охлаждении. Проводится для сплавов, в которых имеются полиморфные или эвтектоидные превращения, а также переменная растворимость компонентов в твердом состоянии. Проводят отжиг второго рода с целью получения более равновесной структуры и подготовки ее к дальнейшей обработке. В результате отжига измельчается зерно, повышаются пластичность и вязкость, снижаются прочность и твердость, улучшается обрабатываемость резанием. Характеризуется нагревом до температур выше критических и очень медленным охлаждением, как правило, вместе с печью (рис. 12.1 (1, 1а)). 3. Закалка – проводится для сплавов, испытывающих фазовые превращения в твердом состоянии при нагреве и охлаждении, с целью повышение твердости и прочности путем образования неравновесных структур (сорбит, троостит, мартенсит). Характеризуется нагревом до температур выше критических и высокими скоростями охлаждения (рис. 12.1 (2, 2а)). 4. Отпуск – проводится с целью снятия внутренних напряжений, снижения твердости и увеличения пластичности и вязкости закаленных сталей. Характеризуется нагревом до температуры ниже критической А (рис. 12.1 (3)). Скорость охлаждения роли не играет. Происходят превращения, уменьшающие степень неравновесности структуры закаленной стали. Термическую обработку подразделяют на предварительную и окончательную. Предварительная – применяется для подготовки структуры и свойств материала для последующих технологических операций (для обработки давлением, улучшения обрабатываемости резанием). Окончательная – формирует свойство готового изделия. Превращения, протекающие в структуре стали при нагреве и охлаждении Любая разновидность термической обработки состоит из комбинации четырех основных превращений, в основе которых лежат стремления системы к минимуму свободной энергии (рис 12.2).  Рис. 12.2. Зависимость свободной энергии структурных составляющих сталей от температуры: аустенита (FA), мартенсита (FM), перлита (FП) 1. Превращение перлита в аустенит , происходит при нагреве выше критической температуры А1, минимальной свободной энергией обладает аустенит. 2. Превращение аустенита в перлит , происходит при охлаждении ниже А1, минимальной свободной энергией обладает перлит: 3. Превращение аустенита в мартенсит , происходит при быстром охлаждении ниже температуры нестабильного равновесия 4. Превращение мартенсита в перлит ; – происходит при любых температурах, т.к. свободная энергия мартенсита больше, чем свободная энергия перлита. Механизм основных превращений 1. Превращение перлита в аустетит Превращение основано на диффузии углерода, сопровождается полиморфным превращением , а так же растворением цементита в аустените. Для исследования процессов строят диаграммы изотермического образования аустенита (рис.12.3). Для этого образцы нагревают до температуры выше и выдерживают, фиксируя начало и конец превращения.  Рис. 12.3. Диаграмма изотермического образования аустенита: 1 - начало образования аустенита; 2 - конец преобразования перлита в аустенит; 3 - полное растворение цементита. С увеличением перегрева и скорости нагрева продолжительность превращения сокращается. Механизм превращения представлен на рис.12.4. Рис. 12.4. Механизм превращения перлита в аустенит. Превращение начинаются с зарождения центров аустенитных зерен на поверхности раздела феррит – цементит, кристаллическая решетка перестраивается в решетку . Время превращения зависит от температуры, так как с увеличением степени перегрева уменьшается размер критического зародыша аустенита, увеличиваются скорость возникновения зародышей и скорость их роста Образующиеся зерна аустенита имеют вначале такую же концентрацию углерода, как и феррит. Затем в аустените начинает растворяться вторая фаза перлита – цементит, следовательно, концентрация углерода увеличивается. Превращение в идет быстрее. После того, как весь цементит растворится, аустенит неоднороден по химическому составу: там, где находились пластинки цементита концентрация углерода более высокая. Для завершения процесса перераспределения углерода в аустените требуется дополнительный нагрев или выдержка. Величина образовавшегося зерна аустенита оказывает влмяние на свойства стали. Р  ост зерна аустенита. Образующиеся зерна аустенита получаются мелкими (начальное зерно). При повышении температуры или выдержке происходит рост зерна аустенита. Движущей силой роста является разность свободных энергий мелкозернистой (большая энергия) и крупнозернистой (малая энергия) структуры аустенита. ост зерна аустенита. Образующиеся зерна аустенита получаются мелкими (начальное зерно). При повышении температуры или выдержке происходит рост зерна аустенита. Движущей силой роста является разность свободных энергий мелкозернистой (большая энергия) и крупнозернистой (малая энергия) структуры аустенита.Стали различают по склонности к росту зерна аустенита. Если зерно аустенита начинает быстро расти даже при незначительном нагреве выше температуры , то сталь наследственно крупнозернистая. Если зерно растет только при большом перегреве, то сталь наследственно мелкозернистая. Склонность к росту аустенитного зерна является плавочной характеристикой. Стали одной марки, но разных плавок могут различаться, так как содержат неодинаковое количество неметаллических включений, которые затрудняют рост аустенитного зерна. Ванадий, титан, молибден, вольфрам, алюминий – уменьшают склонность к росту зерна аустенита, а марганец и фосфор – увеличивают ее. Заэвтектоидные стали менее склонны к росту зерна. При последующем охлаждении зерна аустенита не измельчаются. Это следует учитывать при назначении режимов термической обработки, так как от размера зерна зависят механические свойства. Крупное зерно снижает сопротивление отрыву, ударную вязкость, повышает порог хладоломкости. Различают величину зерна наследственного и действительного. Для определения величины наследственного зерна, образцы нагревают до 930oС и затем определяют размер зерна. Действительная величина зерна – размер зерна при обычных температурах. полученный после той или иной термической обработки. Неправильный режим нагрева может привести либо к перегреву, либо к пережогу стали. Перегрев. Нагрев доэвтектоидной стали значительно выше температуры приводит к интенсивному росту зерна аустенита. При охлаждении феррит выделяется в виде пластинчатых или игольчатых кристаллов. Такая структура называется видманштеттовая структура и характеризуется пониженными механическими свойствами. Перегрев можно исправить повторным нагревом до оптимальных температур с последующим медленным охлаждением. Пережог имеет место, когда температура нагрева приближается к температуре плавления. При этом наблюдается окисление границ зерен, что резко снижает прочность стали. Излом такой стали камневидный. Пережог – неисправимый брак. 2. Превращение аустенита в перлит при медленном охлаждении. Превращение связано с диффузией углерода, сопровождается полиморфным превращением , выделением углерода из аустенита в виде цементита, разрастанием образовавшегося цементита. В зависимости от степени переохлаждения различают три области превращения. Вначале, с увеличением переохлаждения скорость превращения возрастает, а затем убывает. При температуре 727 oС и ниже 200o С скорость равна нулю. При температуре 200o С равна нулю скорость диффузии углерода. Закономерности превращения. Образцы нагревают до температуры, при которой структура состоит из однородного аустенита (7700 С). Затем переносят в термостаты с заданной температурой (интервал 25 – 500 С). Превращение аустенита можно легко обнаружить с помощью наблюдений за изменением магнитных характеристик, так как аустенит парамагнитен, а феррит и цементит обладают магнитными свойствами. П  олучают серию кинетических кривых (рис. 12.5 а), которые показывают количество образовавшегося перлита в зависимости от времени, прошедшего с начала превращения. олучают серию кинетических кривых (рис. 12.5 а), которые показывают количество образовавшегося перлита в зависимости от времени, прошедшего с начала превращения.Рис. 12.5. Кинетические кривые превращения аустенита при охлаждении (а); диаграмма изотермического превращения аустенита (б) В начале наблюдается инкубационный подготовительный период, время, в течение которого сохраняется переохлажденный аустенит. Превращение протекает с различной скоростью и достигает максимума при образовании 50 % продуктов распада. Затем скорость начинает уменьшаться и постепенно затухает. С увеличением степени переохлаждения устойчивость аустенита уменьшается, а затем увеличивается. Горизонтальная линия Мн показывает температуру начала бездиффузного мартенситного превращения. Такие диаграммы называются диаграммами изотермического превращения аустенита (рис. 12.5 б). При малых степенях переохлаждения, в области температур 727…550oС, сущность превращения заключается в том, что в результате превращения аустенита образуется механическая смесь феррита и цементита, состав которой отличается от состава исходного аустенита. Аустенит содержит 0,8 % углерода, а образующиеся фазы: феррит –0,02 %, цементит – 6,67 % углерола. Время устойчивости аустенита и скорость его превращения зависят от степени переохлаждения. Максимальная скорость превращения соответствует переохлаждению ниже температуры на 150…200o С, то есть соответствует минимальной устойчивости аустенита. Механизм превращения представлен на рис. 12.6.  Рис. 12.6. Механизм превращения аустенита в перлит При образовании перлита из аустенита ведущей фазой является цементит. Зарождение центров кристаллизации цементита облегчено на границе аустенитных зерен. Образовавшаяся пластинка цементита растет, удлиняется и обедняет соседние области углеродом. Рядом с ней образуются пластинки феррита. Эти пластинки растут как по толщине, так и по длине. Рост образовавшихся колоний перлита продолжается до столкновения с кристаллами перлита, растущими из других центров. Свойства и строение продуктов превращения аустенита зависят от температуры, при которой происходит процесс его распада. Толщина соседних пластинок феррита и цементита определяет дисперсность структуры и обозначается . Она зависит от температуры превращения. В зависимости от дисперсности продукты распада имеют различное название. мм – перлит. Образуется при переохлаждении до температуры Т = 650…700 oС, или при скорости охлаждения Vохл = 30…60 oС/ч. Твердость составляет 180…250 НВ. мм – сорбит Образуется при переохлаждении до температуры Т = 600…650 oС, или при скорости охлаждения Vохл = 60 oС/с. Твердость составляет 250…350 НВ. Структура характеризуется высоким пределом упругости, достаточной вязкостью и прочностью. мм – троостит Образуется при переохлаждении до температуры Т = 550…600 oС, или при скорости охлаждения Vохл = 150 oС/с. Твердость составляет 350…450 НВ. Структура характеризуется высоким пределом упругости, малой вязкостью и лпастичностью. Твердость ферритно-цементитной смеси прямопропорциональна площади поверхности раздела между ферритом и цементитом.. Если температура нагрева незначительно превышала теипературу А и полученый аустенит неоднороден по составу, то при малой степени переохлаждения образуется зернистый леплит. |