Лекция 1. Лекция 1 Структура и функции компьютерноинтегрированного производства

Скачать 143.32 Kb. Скачать 143.32 Kb.

|

|

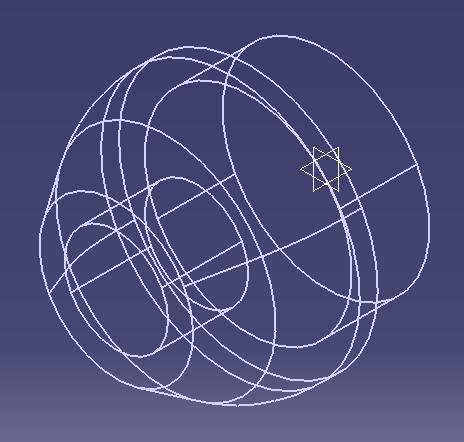

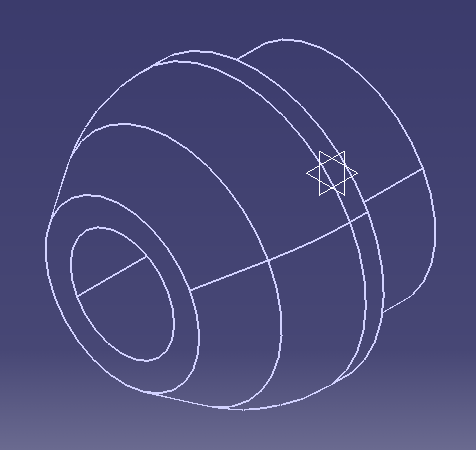

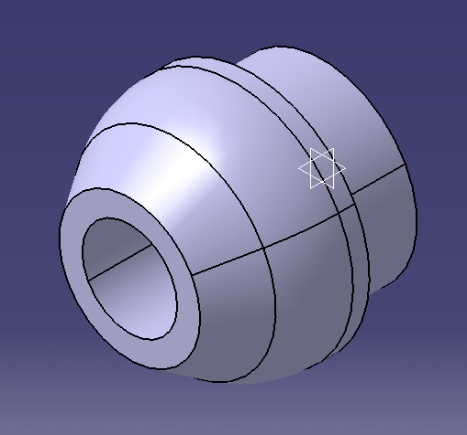

Лекция №1 Структура и функции компьютерно-интегрированного производства В настоящее время наблюдается устойчивая тенденция организации производственных систем по принципу компьютерно - интегрированного производства. Степень продвижения предприятия на этом пути в значительной степени определяет его потенциал конкурентноспособности. Развитие комплексно автоматизированных производств довольно сильно задержалось в нашей стране, поэтому необходима разработка единого подхода к автоматизации процесса синтеза управления производством. Решение этой задачи подразумевается в рамках формирования интегрированной производственной системы. Применительно к производствам, технологический цикл которых описывается схемой «проектирование - технологическая подготовка производства - производство» компьютерно - интегрированные производства в зарубежной практике именуются CIM-системами (Computer Integrated Manufacturing) [2]. Подобные системы имеют иерархическую трехуровневую систему управления (рисунок 1.1). Верхний уровень управления - это уровень планирования и проектирования производства - обеспечивает формирование заказа, с предварительной оценкой его эффективности, сбыт готовой продукции, конструкторскую и технологическую подготовку производства с необходимыми инженерными расчетами (CAD/CAM/CAE-системы), предварительное календарное планирование производства, хранение и актуализацию данных подсистем верхнего уровня. Средний уровень управления производством реализует задачи оперативно-календарного планирования, обеспечение ремонта, оценки качества продукции, контроля состояния и диагностики оборудования, обеспечения инструментом, хранение и актуализацию оперативных данных, согласованное управление технологическим оборудованием в реальном времени. Нижний уровень управления обеспечивает автоматическое или автоматизированное управление технологическим оборудованием. Основными подсистемами или компонентами CIM являются следующие: CAD, CAM, CAP, CAE, PPS, CAT, CAQ и др. 1) CAD - Computer Aided Design - система автоматизированного проектирования. Система CAD выполняет проектирование и конструирование изделия, включая изготовление рабочего чертежа и конструкторской спецификации. 2) САМ - Computer Aided Manufacturing - система автоматизированного производства, управляющая всем производственным процессом изготовления изделия. 3) CAP - Computer Aided Planning - автоматизированная система технологического планирования. Система CAP используется при технологической подготовке производства, при подготовке управляющих программ (УП) для станков с ЧПУ с учетом геометрии детали и технологии данного производства, при составлении операционных карт, планов сборки и контроля. 4) CAE - Computer Aided Engineering - автоматизированная система инженерных расчетов. С помощью системы CAE производится моделирование и расчет методом конечных элементов новых конструкций изделия. Система CAE дает возможность оптимизировать параметры проектируемых изделий, что позволяет исключить создание опытных образцов, требующих больших затрат времени и средств. 5) PPS - Productions - Plannung und Steurung (нем.) - автоматизированная система подготовки, планирования и управления производством. Система PPS обеспечивает выполнение заказов, планирование объема производства и сроков изготовления, а также контроль и управление производственным процессом. Система PPS получает текущую информацию о состоянии производства от системы оперативного учета. 6) CAT / CAQ - Computer Aided Testing / Computer Aided Quality - автоматизированная система контроля и диагностики, обеспечения качества. Система CAT / CAQ производит автоматизированный контроль качества изделия с помощью измерительных и контрольных систем, после чего информация о готовности изделия поступает в планово - экономический отдел и др. Сквозной информационный поток охватывает все области производства на предприятии. Отсюда следуют и преимущества систем CIM такие, как гибкость, уменьшение продолжительности производственного цикла, сокращение цикла опытно-конструкторских работ и, как следствие этого, рост общей производительности. В какой степени эти преимущества будут действительно ощущаться пользователем на практике, будет зависеть от выбора соответствующей CIM.  Рисунок 1.1 - Структура CIM системы  CAD Электронное моделирование изделия и технологии его изготовления являются основными задачами CAD и CAM систем соответственно. В дословном переводе термин CAD/CAM (Computer Aided Design / Computer Aided Manufacturing) означает компьютерное проектирование и изготовление. Под компьютерным проектированием в общем случае понимается разработка конструкторского проекта изделия на основе трехмерного геометрического моделирования деталей и сборочных единиц, с последующим автоматизированным формированием комплекта чертежно-конструкторской документации. Система, выполняющая компьютерное проектирование, называется CAD-системой. Если CAD-система при проектировании решает только задачу автоматизации получения комплекта чертежно-конструкторской документации, то ее относят к классу 2D (то есть "плоских") систем. CAD-система, в которой проектирование выполняется на основе трехмерных моделей, относится к классу 3D (то есть "объемных") систем. Под компьютерным изготовлением понимается автоматизированное формирование, на основе имеющейся геометрической модели изделия, управляющих программ для изготовления деталей изделия на оборудовании с ЧПУ. Система, решающая данную задачу, называется САМ-системой. Некоторые САМ-системы имеют ограниченные средства для моделирования, но обычно модели деталей, на основании которых строится процесс обработки, "принимаются" из CAD-системы через согласованные интерфейсы. CAD/CAM-системой называется система, которая обеспечивает интегрированное решение задач разработки конструкторского проекта изделия и формирования управляющих программ для обработки деталей изделия на оборудовании с ЧПУ. Объединение этих, достаточно различных классов задач в рамках одной системы обусловлено тем, что их решение базируется на использовании единой трехмерной геометрической модели изделия. Общность модели позволяет избежать всех проблем, связанных с передачей данных из одной системы в другую, обеспечивает итерированное решение проектных задач. Построение пространственной геометрической модели проектируемого изделия – это основная задача компьютерного проектирования. Создаваемая геометрическая модель хранится в памяти компьютера как некоторое математическое описание и отображается на экране в виде пространственного объекта. Объект может отображаться в различном представлении: каркасном, с удалением невидимых линий, полупрозрачном и полутоновом (рис. 3).

Рис. 3. Виды представления объекта: а) каркасное; б) с удалением невидимых линий; в) полутоновое Различают поверхностное (каркасно-поверхностное), твердотельное и гибридное моделирование. При поверхностном моделировании сначала строится каркас - пространственная конструкция, состоящая из отрезков прямых, дуг, окружностей и сплайнов. Каркас играет вспомогательную роль и служит основой для последующего построения поверхностей, которые натягиваются на элементы каркаса. В зависимости от способа построения различают следующие виды поверхностей: линейчатые, вращения, кинематические, галтельного сопряжения, проходящие через продольные и поперечные сечения, поверхности для затягивания окон между тремя и более смежными поверхностями, NURBS-поверхности, определяемые заданием контрольных точек продольных и поперечных сечений; планарные поверхности. Хотя поверхности и определяют границы тела, но самого понятия "тело" в режиме поверхностного моделирования не существует, даже если поверхности ограничивают замкнутый объем. Это наиболее важное отличие поверхностного моделирования от твердотельного. Другая особенность состоит в том, что элементы каркасно-поверхностной модели никак не связаны друг с другом. Изменение одного из элементов не влечет за собой автоматического изменения других. Это дает большую свободу при моделировании, но одновременно значительно усложняет работу с моделью.  Рис. 4. Роль компьютерной модели изделия Твердотельное моделирование имеет в своей основе идеологию, которая существенно отличается от идеологии каркасно-поверхностного моделирования. Твердотельная модель представляет собой целостный объект, занимающий замкнутую часть пространства. Всегда можно точно сказать, находится ли точка внутри твердого тела, на его поверхности или вне тела. При изменении в модели любого элемента будут изменяться все другие элементы, которые связаны с ним. В результате изменится форма твердого тела, но сохранится его целостность. При гибридном моделировании обеспечивается возможность одновременной работы с твердотельными объектами и с поверхностями. При этом можно "отрезать" поверхностью часть твердого тела, превращать замкнутый поверхностями объем в твердое тело и т. п. Гибридное моделирование позволяет сочетать все удобства твердотельного моделирования с возможностью построения объектов сколь угодно сложной геометрической формы. В различных CAD/CAM-системах могут быть реализованы как некоторые из перечисленных типов моделирования, так и все из них. Сегодня в мире предлагается большое число различных CAD-, САМ-, CAD/CAM-систем, отличающихся по функциональной мощности, области применения, степени сложности освоения системы пользователем, стоимости. Из наиболее распространенных в мире CAD-, САМ- и CAD/САМ-систем, в России хорошо известны Catia, Unigraphics, Pro/Engineer, Cimatron, PowerShape/PowerMill, SolidWorks, AutoCAD, а также отечественные разработки — системы Компас, T-Flex, Спрут и др. Форматы обмена электронными моделями изделий. Созданные модели могут передаваться из одной CAD/CAM-системы в другую через специальные интерфейсы - согласованные форматы данных для обмена информацией. Существует ряд так называемых стандартных интерфейсов. Они имеют формат символьных (ASCII) файлов, где описание геометрических и других характеристик модели выполняется в соответствии с принятым стандартом. Среди наиболее часто используемых можно выделить следующие форматы. VDA – (VerbandderAutomobilindustrie – FileStandard) стандартный файл обмена сложной поверхностной геометрией в немецкой автомобильной промышленности. Преимущества – если система поддерживает этот формат, то на все 100%. Недостаток очень большой размер и избыточность хранимой информации. STEP – (ISO/IEC 10303 Standard for the Exchange of Product Model Data) - серия форматов изначально разработанный компанией Dassault (Catia) для хранения информации о сборке и структуре изделия. В соответствии с названием стандарта STEP определяет “нейтральный” формат представления данных об изделии в виде информационной модели. Данные об изделии включают в себя: состав и конфигурацию изделия; геометрические модели разных типов; административные данные; специальные данные. Геометрия отдельной детали описана прикладными протоколами AP203, AP214. На сегодня STEP ISO (www.steptools.com) признан международным стандартом, и поддерживается многими разработчиками ПО. IGES (International Graphics Exchange Standard)– разрабатываемый Национальным институтом стандартов и технологий США(NIST) - наиболее распространённый формат для хранения геометрии сложных поверхностей и достаточно громоздок. Многие системы не поддерживают все возможности этого формата, что создает сложности при обмене данными. IGES ISO – признан международным стандартом. Общим недостатком VDA-FS, STEP, IGES является их текстовый формат и как следствие большой размер и потребность к вычислительным мощностям компьютера для трансляции в CAD–систему. Загрузка модели большой сложности в этих форматах занимает иногда десятки минут и не всегда завершается успехом. VRML – (Virtual Reality Modelling Language) – это уже не просто формат, а язык моделирования виртуальной реальности. Стандарт на язык VRML 1.0 одобрен в январе 1998 г. Международной организацией по стандартизации (International Organization for Standartization, ISO). Как графический формат базируется на подмножестве Open Inventor File Format фирмы Silicon Graphics. Позволяет описывать трехмерные интерактивные объекты (миры), с которыми средствами WWW могут взаимодействовать пользователи. Так же как и язык HTML, VRML не зависит от платформы, поддается расширению и не нуждается в высокой пропускной способности каналов связи. Для просмотра VRML - файлов необходимо иметь специальный VRML - браузер, либо дополнительный модуль к стандартному браузеру. В языке VRML 2.0 были представлены новые возможности, позволяющие многим пользователям взаимодействовать в динамическом мире VRML. Не рационален для описания сложной геометрии типа NURBS (Non Uniform Rational Besier Surfaces). На смену ему приходит новый, основанный на VRML формат X3D. Формат X3D призван стать основой представления подвижных сцен в 3D и средств визуальных 3D коммуникаций. Parasolid и SAT – коммерческие форматы (www.parasolid.com, www.spatial.com) – на них базируются большинство (75 %) современных CAD/CAM/CAE систем. Parasolid основан на профессиональном расширении STEP - PROSTEP, дополнен для работы со сложной геометрией и оптимизирован под существующие аппаратно-программные платформы. Поддерживает огромные сборки в сотни тысяч компонентов. HSF – (HOOPS Stream Format www.openhsf.org)) - открытый, базирующийся на XML и компактный формат обмена визуальной 3D–информацией между различными инженерными приложениями.Широко принят разработчиками для визуализации 3D моделей (более 200 современных систем: SolidWorks, Catia, Unigraphics и т.д.). Основными отличиями формата является его чрезвычайной компактность и очень малый объём вычислений для вывода оптимизированной геометрии на экран компьютера и передачи графической информации средствами Internet. Известно, что на одного конструктора в CAD индустрии приходится до 10 человек, которым нужно просто просматривать созданные детали для приобретения, поставки и т.д. (инженеры из других подразделений, менеджеры, партнёры, поставщики, заказчики, продавцы, технические публикации. Эти участники могут использовать CAD, Digital Mock-up, PDM, Simulation, CAM, CAE, View & Mark-up и другие приложения. Такое движение визуальных данных сделало необходимым создание этого нового формата. OpenHSF - открытый формат использующийся для передачи цифровых моделей на этапах от концепции, разработки, анализа, производства, маркетинга, электронной коммерции, поддержки и утилизации – то есть всего жизненного цикла продукта. OpenHSF не зависит от пакета и платформы и может хранить 2D/3D визуальные представления не связанные с конкретным разработчиком. На практике каждый формат имеет свои приоритетные области применения. Так, стандартный формат DXF используется в основном для передачи чертежно-графической информации; формат IGES для передачи геометрии поверхностных моделей; формат STL – для передачи модели, аппроксимированной плоскими элементами, из CAD-системы в САМ-систему, САЕ-систему или в установку для быстрого прототипирования изделий. В ряде случаев CAD/CAM-системы могут "понимать" внутренние форматы друг друга, используемые для представления моделей. В этом случае говорят о наличии прямых интерфейсов между системами. В последнее время все более важное значение приобретает стандартный формат STEP, в котором, наряду с описанием геометрии модели, предусматривается описание других характеристик изделия. Существуют различные протоколы стандарта STEP, определяющие полноту состава передаваемой информации об изделии. |