Лекция № 10. Лекция 10 Комплектование деталей. Структура занятия

Скачать 199.5 Kb. Скачать 199.5 Kb.

|

|

Ремонт автомобилей. Лекция № 10 Комплектование деталей. Структура занятия. I. Вопросы рассматриваемые в лекции 10.1 Назначение, сущность и организация процесса комплектования. 10.2 Методы обеспечения точности сборки 10.3 Комплектования шатунно-поршневой группы II. Контрольные вопросы. III. Тест №10 IV. Дополнительный материал для самостоятельного изучения. 10.1 Назначение, сущность и организация процесса комплектования Комплектование предшествует сборке. Оно выполняется с целью обеспечения ритмичной работы постов сборки. При этом детали накапливаются в комплектовочном отделении, поступая в него из: - дефектовочного отделения, - со склада запасных частей, - из отделений цеха восстановления и изготовления деталей. В процессе комплектования выполняют следующий комплекс работ: -накопление, учет и хранение деталей, сборочных единиц и комплектующих деталей; -накопление оперативной информации о недостающих деталях, сборочных единиц, комплектующих изделий; -подбор сопряженных деталей по ремонтным размерам, размерным и массовым группам; -подбор и подгонка деталей в отдельных соединениях; -подбор составных частей сборочного комплекта по номенклатуре и количеству; -доставка сборочных комплектов к постам сборки до начала выполнения сборочных работ. Наиболее ответственной задачей комплектования является подбор деталей по размерам с целью обеспечения требуемой точности сборки, т. е. точности заданного характера сопряжений (зазоры, натяги) и взаимного расположения деталей и их поверхностей. В ремонтной практике применяют три способа подбора деталей в комплекты: - штучный, - групповой - смешанный. Штучный метод применяется на мелких ремонтных предприятиях с большой номенклатурой автомобилей. Характеризуется он большими затратами времени на комплектацию. При групповой комплектации допуски размеров двух сопрягаемых деталей разбивают на несколько интервалов, а детали сортируют в соответствии с этими интервалами на размерные группы, маркируя их цифрами, буквами или красками. Групповую комплектацию применяют для подбора ответственных деталей, таких как гильзы, поршни, плунжерные пары и др. При смешанной комплектации используют оба способа. Ответственные детали комплектуют групповым, а менее ответственные штучным способом. Комплектация часто сопровождается слесарно-подгоночными операциями (опиловкой, зачисткой, притиркой и др.). Крупногабаритные и нетранспортабельные детали и узлы (блок цилиндров, картеры, детали кабины, кузова) доставляют на посты сборки, минуя комплектовочное отделение. На каждую деталь в комплектовочном отделении заполняют карточку, в которой указывают номер стеллажа, шифр ячейки, сменный приход-расход и остаток деталей. На каждое комплектуемое изделие заполняют комплектовочную карту (ГОСТ 3.1105 — 84), в которой указывают номера цеха, участка, рабочего места, обозначения деталей и сборочных единиц, материалов и комплектующих изделий и др. Кодированная запись указанной информации позволяет применять вычислительную технику при ее обработке. Рабочие места в комплектовочном отделении специализируются по наименованиям узлов и агрегатов. 10.2 Методы обеспечения точности сборки Автомобили и агрегаты, собранные из отдельных деталей, хорошо работают в том случае, если каждая деталь в них будет занимать заданное ей место относительно других деталей. Правильное положение деталей и их поверхностей и осей относительно других деталей в изделии нормируется расчетом размерных цепей. Основные термины, обозначения и определения размерных цепей установлены ГОСТ 16319—80, а методы расчета цепей — ГОСТ 16320—80. При расчете размерных цепей могут решаться прямая и обратная задачи. В первом случае по установленным требованиям к замыкающему звену определяются номинальные размеры, допуски, координаты середин полей допусков и предельные отклонения всех составляющих размерную цепь звеньев. При решении обратной задачи по значениям номинальных размеров, допусков, координат середин их полей, предельных отклонений составляющих звеньев определяются те же характеристики замыкающего звена либо при необходимости вычислить погрешность замыкающего звена устанавливаются поле рассеяния, координаты его середины или границы отклонений замыкающего звена на основании аналогичных данных для составляющих звеньев. Решением обратной задачи проверяется правильность решения прямой задачи. Размерная цепьпредставляет собой замкнутый контур взаимосвязанных размеров, обусловливающих их численные значения и допуски. Размерная цепь состоит из составляющих, замыкающего (исходного) и других видов звеньев. Составляющее звено— звено размерной цепи, изменение которого вызывает изменение замыкающего (исходного) звена. Составляющие звенья линейных размерных цепей обозначаются прописными буквами русского алфавита с цифровыми индексами (например, А 1, А2или Б1, Б2и т. д.). Замыкающее (исходное) звено— звено, получаемое в цепи последним в результате решения поставленной задачи при изготовлении или ремонте (или возникающее в результате постановки задачи при проектировании изделия). Оно обозначается той же буквой алфавита, что и составляющие звенья с индексом ∆ (например, А∆ или Б∆и т. д.). По характеру воздействия на замыкающее звено составляющие звенья подразделяются на увеличивающие и уменьшающие. К увеличивающим относятся звенья, с увеличением которых замыкающее звено увеличивается, а к уменьшающим — звенья, с увеличением которых замыкающее звено уменьшается. Некоторые сборочные размерные цепи содержат компенсирующее звено. Компенсирующее звено— звено, изменением размера которого достигается требуемая точность замыкающего звена. Компенсирующее звено обозначается той же буквой алфавита с соответствующим цифровым индексом и буквой "к" (например, А3к, А5к). По расположению звеньев различают линейные, плоскостные и пространственные размерные цепи. Наиболее широкое распространение имеют линейные цепи, у которых все звенья, входящие в размерную цепь, параллельны друг другу и связаны линейной зависимостью. Требуемая точность замыкающего звена той или иной размерной цепи при сборке достигается следующими методами: -полной взаимозаменяемости, при котором точность замыкающего звена обеспечивается включением в размерную цепь звена без подбора, выбора или изменения его размеров; -неполной взаимозаменяемости, при котором точность замыкающего звена достигается не у всех соединений, а у обусловленной их части при включении в размерную цепь любого звена без подбора, выбора или изменения его размеров; -групповой взаимозаменяемости, при котором точность замыкающего звена обеспечивается включением в размерную цепь звеньев, принадлежащих к одной из размерных групп, на которые звенья предварительно рассортированы; - пригонки, при котором точность замыкающего звена достигается изменением размеров компенсирующего звена путем снятия слоя металла; - регулирования, при котором точность замыкающего звена достигается изменением размеров компенсирующего звена без снятия слоя металла. Сборочные размерные цепи, у которых точность замыкающего звена обеспечивается методом полной взаимозаменяемости, должны рассчитываться по методу максимума-минимума, а цепи, у которых точность замыкающего звена достигается методом неполной взаимозаменяемости — вероятностным методом. Номинальный размер замыкающего звена размерной цепи А вычисляется по формуле

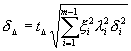

где: i= 1, 2, ..., т — порядковый номер звена; т — число звеньев размерной цепи; Допуск замыкающего звена при расчете по методу максимума — минимума

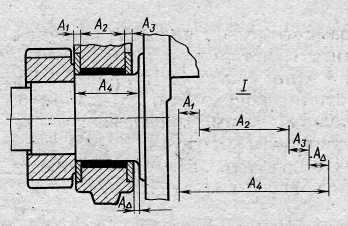

где: при расчете по вероятностному методу

при сборке по методу неполной взаимозаменяемости блд = т — 1 j = 1 где t коэффициент риска, определяется в зависимости от принимаемого процента риска Р. Для нормального закона распределения при совпадении центра группирования с центром отклонения коэффициент риска выбирается из следующего ряда: 10,0 1,65 0,27 3,0 4,5 2,0 0,01 3,89 0,1 3,29 Р, %■ 1,0 2,57 К' — коэффициент относительного рассеяния (для нормального закона распределения X' = 1 / 9; для неизвестного характера кривой рассеяния размера звена для изделий мелкосерийного и индивидуального производства V = 1 / 3). Расчеты показывают, что при Р = = 1 % и т ^ 6 можно использовать детали с увеличением допусков против номинальных в 1,5 — 2 раза. В этом случае экономия от использования деталей (особенно базовых, корпусных) с расширенными допусками будет превосходить затраты на разборку и повторную сборку соединений с недопустимыми погрешностями. При использовании метода групповой взаимозаменяемости допуск замыкающего звена в каждой размерной группе блд =. 6л/ / П, где блд' — допуск замыкающего звена, подсчитанный по методу максимума-минимума; п — число размерных групп (определяется при заданных допусках составляющих звеньев равенством установленного допу-■ ска посадки по технической документации и расчетного допуска замыкающего звена в размерной группе). При применении метода пригонки действительная компенсация 6к = блд' + блд, где блд' — расчетный допуск замыкающего звена; блд — допуск замыкающего звена, обусловленный технической документацией. При использовании метода регулирования число ступеней компенсатора где бкомп — допуск на изготовление компенсатора. При ремонте чаще всего решается обратная задача теории размерных цепей, при которой определяют, как в действительности выполняются требования, заданные техническими условиями на сборку данного автомобиля или агрегата. Для этого выявляют: какие размеры деталей получают изменения в процессе эксплуатации и ремонта и как это отражается на качестве сборки; какие сопряжения служат источником наибольших погрешностей сборки; 3) какие параметры деталей необходимо более строго контролировать в процессе сборки машин и какова возможность расширения допусков без снижения качества сборки. Рассмотрим указанные положения на примере сборочной размерной цепи, определяющей осевой люфт коленчатого вала двигателя ЗИЛ-130. Анализ сопряжений передней коренной шейки коленчатого вала двигателя ЗИЛ-130 (рис.10.2.1) показывает, что на осевой люфт коленчатого вала Asвлияют: ' толщина передней упорной шайбы Ai-ширина гнезда первого коренного подшипника в блоке (между выточками) А2; толщина задней упорной шайбы А 3; длина передней коренной шейки коленчатого вала А4. При этом звено А4является увеличивающим, так как с его увеличением осевой люфт увеличивается, а звенья А1—А3уменьшающими, потому что при их увеличении осевой люфт уменьшается. Принимая осевой люфт за исходное звено и учитывая приведенную на рис. 2.11 схему /, получаем уравнение размерной цепи: Aa=A4-(Ai+A2+A3). Рассматриваемое сопряжение собирают на предприятии-изготовителе по методу полной взаимозаменяемости. При этом расчет замыкающего звена ведется на максимум-минимум: Аиб=А^б-(А^+АТ+АГ); лнм =АГ _ {Af +Апб +Af)f где А и Аиы— соответственно наибольший и наименьший размеры замыкающего звена. При номинальных размерах Л1—лг — AJ— о,о4' лг—■л/ — о,О45> А4= 32+ 1™Анб = 0,285 мм, аАиы= === 0,075мм, что и предсмотрено техническими условиями на сборку.  Рис.10.2.1 Сопряжение передней коренной шейки коленчатого вала двигателя ЗИЛ-130: / — схема сборочной размерной цепи Однако в условиях авторемонтного производства выполнить требования полной взаимозаменяемости не представляется возможным, так как в процессе эксплуатации и ремонта двигателя все составляющие звенья рассматриваемой размерной цепи претерпевают изменения. Так, в процессе эксплуатации из-за изнашивания уменьшается толщина упорных шайб (звенья Aiи А3), уменьшается также ширина гнезда первого коренного подшипника в блоке при восстановлении его расточкой (звено А2). Наибольшие изменения претерпевает длина передней коренной шейки (звено А4). Вследствие изнашивания ее упорного торца и перешлифовки коренных шеек коленчатого вала оно увеличивается. Все это ведет к увеличению замыкающего звена Л д. Измерения осевого люфта коленчатого вала в АРП показали, что его значения значительно превышают допустимые (0,075...0,285 мм), а это приводит к снижению ресурса двигателя. Обеспечение осевого люфта коленчатого вала в требуемых пределах при ремонте достигается путем постановки упорной шайбы (звено Л3) увеличенного размера. При комплектовании деталей рассматриваемых сопряжений сборочной размерной цепи обычно замеряют звено А4как звено, являющееся источником наибольших погрешностей. По размеру звена А4подбирают упорную шайбу (звено А3) соответствующей толщины. Для двигателя ЗИЛ-130 техническими условиями предусмотрено три ремонтных размера шайб (2,70_од,4;2,9%104и3,10_од)4мм). 10.3 Комплектования шатунно-поршневой группы Автомобиль ВАЗ-21061Этот автомобиль отличается от ВАЗ-2106 установкой двигателя 2103 с рабочим объемом 1,45 л. Разборка, сборка и ремонт двигателя 2103 аналогичны разборке, сборке и ремонту двигателя 2106. Некоторые отличия имеются в ремонте блока цилиндров (другие размеры цилиндров) и подборе поршней. Блок цилиндровДиаметр цилиндров, мм

При ремонте блока цилиндров хонинговать цилиндры необходимо под увеличенные диаметры поршней ремонтных размеров (на 0,4 и 0,8 мм) и с учетом обеспечения зазора 0,05-0,07 мм, который замеряется так же, как и на двигателе 2106. ПоршеньДиаметр поршней различных классов, замеренный перпендикулярно к оси пальца на расстоянии 52,4 мм от днища поршня, мм:

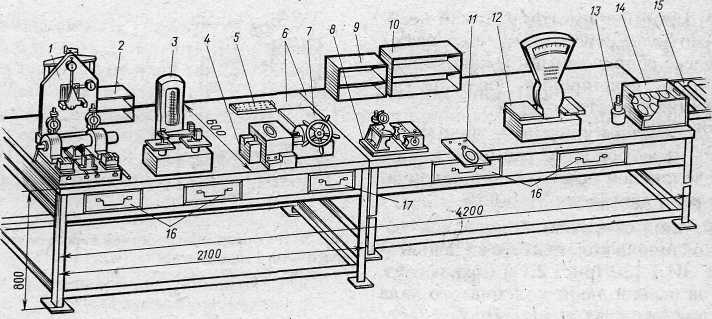

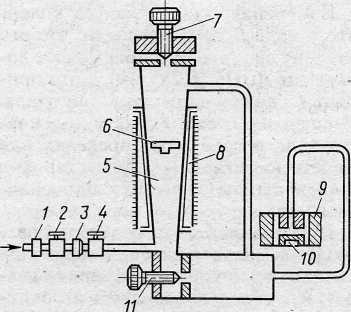

Увеличение для ремонтных размеров поршней - 0,4 и 0,8 мм. Так же, как на двигателе 2106, поршни одного двигателя не должны отличаться по массе более чем на 2,5 г. При подгонке массы съем металла не должен превышать 4,5 мм по глубине относительно номинальной высоты поршня (59,4 мм), а по ширине должен ограничиваться диаметром 66,5 мм. При запрессовке поршневого пальца в поршень необходимо пользоваться приспособлением А.60325 вместо 02.7853.9500. При установке поршней в цилиндры следует применять набор втулок 02.7854.9500.  Рис. Пост комплектования и подсборки шатунно-поршневой группы: / — приспособление для контроля и правки шатунов; 2, 9 и 10 — стеллажи для шатунов, поршней и гильз; 3 — специальные весы для статической балансировки шатуна; 4 — приспособление для сборки поршня с шатуном; J — ящик для поршневых пальцев; б — стол; 7 — электродуховка для нагрева поршней; 8 — приспособление для контроля поршней; // — приспособление для установки гильзы при подборе поршней; 12 — весы для проверки поршней по массе; 13 — оправка для установки колец на поршень; 14 — ящик для подсобранных комплектов; 15 — рольганг; 16 к 17 — ящики для хранения соответственно инструмента и обтирочного материала Узлы и агрегаты комплектуют .из деталей в комплектовочном отделении, которое оснащается соответствующим оборудованием (столы, подставки, комплектовочные ящики, тележки для транспортировки комплектов к рабочим постам сборки), измерительными инструментами и приборами для сортировки деталей на размерные группы. Так, например, на посту комплектования и подсборки шатунно-поршневой группы (рис. 2.12) обеспечивают комплектование шатунов по межцентровому расстоянию отверстий нижней и верхней головок шатуна, контроль шатунов по диаметру отверстия во втулке верхней головки, контроль и подбор поршневых пальцев по верхней головке шатуна, подбор шатунов и поршней по массе, контроль гильз и поршней, подбор и комплектование гильз с поршнями, сборку поршней с шатунами, контроль собранного узла, подбор и подгонку поршневых колец по гильзам и поршням, установку поршневых колец в канавки поршня. При комплектовании и сортировке деталей на размерные группы особо важное значение приобретает применение высокопроизводительной контрольно-сортировочной оснастки, обеспечивающей достаточную точность измерений. Заслуживает внимания применение для этих целей контрольных приборов, основанных на пневматических и электрических методах измерения. Пневматические методы используются при измерении наруж  Рис.10.3.1 Схема пневматического измерительного прибора ных и внутренних размеров, отклонений формы поверхностей и т. п. Пневматический измерительный прибор с поплавковым указателем • (рис. 2.13) работает на принципе регистрации изменения расхода воздуха. Прибор снабжен вертикально расположенной конической стеклянной трубкой 5. По этой трубке снизу вверх проходит воздух под давлением 0,3...0,5 МПа, поднимающий поплавок 6. Верхняя плоскость поплавка служит указателем для отсчета по шкалам 8, расположенным по обе стороны конусной трубки. Одна шкала миллиметровая, а другая тарирована в соответствующих долях миллиметра (0,002; 0,001; 0,0005 и 0,0002). Высота, на которую поднимается поплавок, зависит от скорости прохождения воздуха, которая тем выше, чем больше зазор между калибрами 10 и поверхностью контролируемой детали 9. Точность измерения достигается только при постоянном давлении воздуха, обеспечиваемом стабилизаторами 2 и 4. Поступающий из магистрали воздух очищается с помощью фильтров 1 и 3. Установка поплавка в нужное положение и изменение передаточного отношения (цена деления) прибора осуществляются при помощи регулировочных игольчатых вентилей 7 и 11. Пневматические измерительные приборы имеют ряд существенных достоинств в сравнении с индикаторными и микрометрическими инструментами: высокую точность и производительность измерений, возможность автоматизации контроля, разделение отсчетных и измерительных частей прибора, возможность контроля отверстий малых диаметров, отсутствие контакта инструмента с проверяемой деталью и др. Электрические приборы получают все большее распространение в автоматической контрольно-измерительной аппаратуре. Перспективность этого типа приборов обусловлена их быстродействием и удобством управления. Тест к лекции №10 1. Комплектование предшествует? А) Дефектации. Б) Сборки агрегата. В) Мойки деталей. Г) Разборке. Д) Затрудняюсь ответить. 2. На мелких ремонтных предприятиях применяют …… метод комплектации. А) Штучный. Б) Смешанный. В) Групповой. Г) Все ответы правильные, кроме Д. Д) Затрудняюсь ответить. 3. Групповую комплектацию применяют для подбора? А) Плунжерных пар. Б) Комплекта шин. В) Комплектов крепёжных материалов. Г) Все ответы правильные, кроме Д. Д) Затрудняюсь ответить. 4. Размерной цепью называют? А) - замкнутый контур взаимосвязанных размеров, обусловливающих их численные значения и допуски. Б) – произвольный контур не взаимосвязанных размеров. В) - не замкнутый контур взаимосвязанных размеров, обусловливающих их численные значения и допуски. Г) - все ответы правильные, кроме Д. Д) - затрудняюсь ответить. 5. Компенсирующие звено размерной цепи это? А) Звено размерной цепи, изменение которого вызывает изменение замыкающего (исходного) звена. Б) Звено, с увеличением которого замыкающее звено уменьшается. В) Звено, получаемое в цепи последним в результате решения поставленной задачи при изготовлении или ремонте. Г) Звено, изменением размера которого достигается требуемая точность замыкающего звена. Д) Правильные ответы Б и Г. 6. Метод достижения точности регулированием……? А) достигается изменением размеров компенсирующего звена путем снятия слоя металла. Б) достигается изменением размеров компенсирующего звена без снятия слоя металла. В) достигается включением в размерную цепь звена без подбора, выбора или изменения его размеров. Г) достигается включением в размерную цепь звена путем подбора, выбора или изменения его размеров. Д) Затрудняюсь ответить. 7. Метод групповой взаимозаменяемости это метод …….? А) при котором точность замыкающего звена обеспечивается включением в размерную цепь звеньев, принадлежащих к одной из размерных групп, на которые звенья предварительно рассортированы. Б) при котором точность замыкающего звена достигается не у всех соедине ний, а у обусловленной их части при включении в размерную цепь любого звена без подбора, выбора или изменения его размеров. В) при котором точность замыкающего звена обеспечивается включением в размерную цепь звена без подбора, выбора или изменения его размеров. Г) при котором точность замыкающего звена достигается изменением размеров компенсирующего звена без снятия слоя металла. Д) Затрудняюсь ответить. 8. Обеспечение увеличенного осевого люфта коленчатого вала в требуемых пределах при ремонте достигается путем постановки…………? А) упорной шайбы уменьшенного размера. Б) упорной шайбы увеличенного размера. В) упорной шайбы нормального размера. Г) двух упорных шайб. Д) Затрудняюсь ответить. 9. Какова разрешенная разница по массе поршней легкового автомобиля? А) 3 гр. Б) 4 гр. В) 5 гр. Г) 6 гр. Д) Затрудняюсь ответить. 10. Сколько размерных групп установлено для ЦПГ ВАЗ 2106? А) 3. Б) 4. В) 5. Г) 6. Д) Затрудняюсь ответить. |