Лекционное буровые растворы. Лекция 12 Газожидкостные смеси

Скачать 175.9 Kb. Скачать 175.9 Kb.

|

|

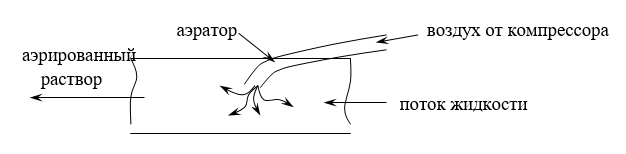

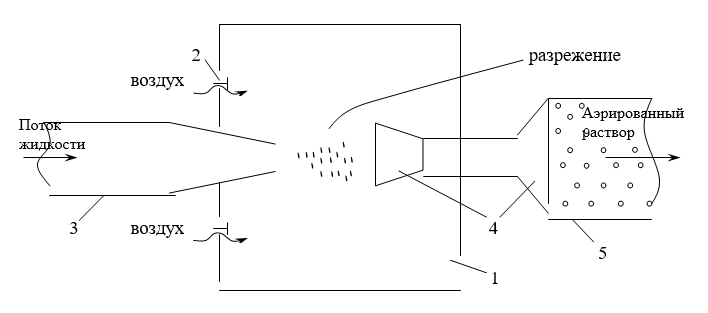

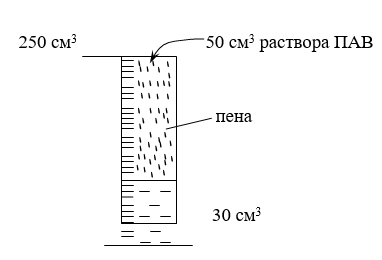

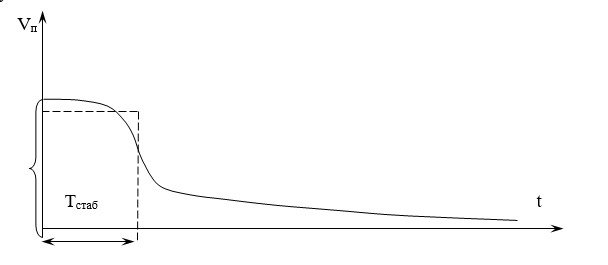

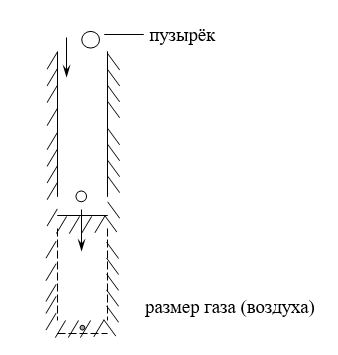

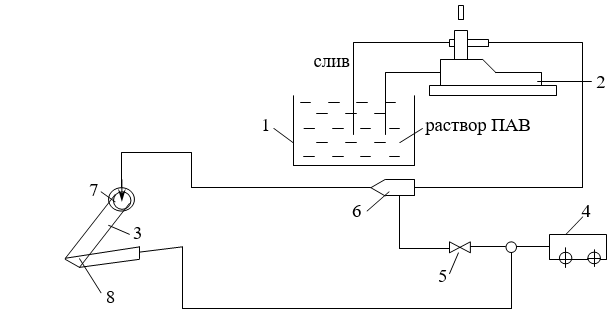

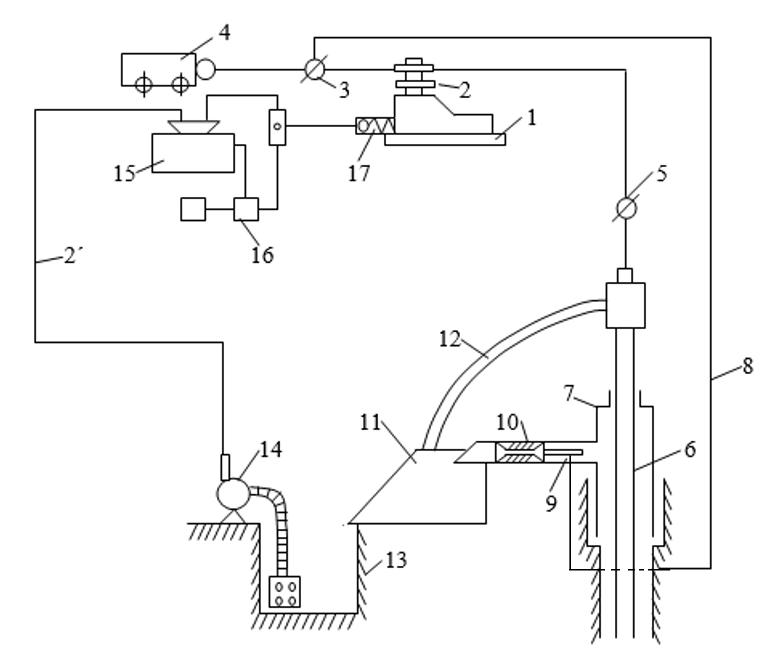

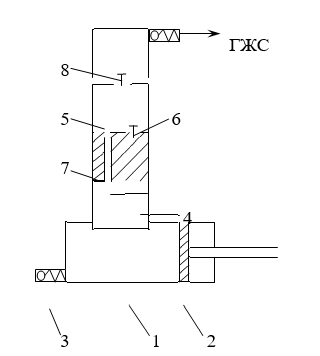

Лекция 12 Газожидкостные смеси. Это смеси на основе жидкой фазы и газообразных веществ. Разновидности: Аэрозоли, ρ = 0,005 ÷ 0,05 г/см3 Применяются в устойчивых осадочных горных породах, в пустынных и безводных местностях, в слабосцементированных породах, не терпящих контакта с водными растворами. Пена (вода + пенообразующие ПАВ), ρ = 0,05 ÷ 0,3 (0,4) г/см3 Жидкая фаза вырождается до тонких плёнок (перегородок). Пена имеет плёночно-ячеистое строение. Применяется при бурении в условиях интенсивного поглощения – до 8 ÷ 10 м3/час; при водопритоке до 0,1 ÷ 0,02 м3/час; при бурении многолетне-мёрзлых пород, так как ГЖС является менее теплоёмкой и теплопроводной средой; при бурении валунно-галечных пород; в засушливых и пустынных породах; при вскрытии продуктивных низконапорных коллекторов углеводородов и подземных вод; при капитальном ремонте скважин на углеводородное сырьё, когда пласты малодебитные. Аэрированные жидкости, ρ = 0,5 ÷ 0,95 г/см3 Образуются за счёт насыщения жидкости пузырьками газа или сжатого воздуха. Позволяют снизить гидростатическое давление на забой. В принципе, аэрированию можно подвергнуть любой раствор. Используются при бурении в условиях высокой проницаемости горных пород с целью уменьшения интенсивности поглощения до 5м3/час. Способы аэрирования: а) Механический – от компрессора  б) От трубопровода высокого давления 2. Эжекционный – основан на применении эжекционного устройства.  1 – смесительная камера (смешивание воздуха и промывочной жидкости) 2 – обратный клапан 3 – подводящий трубопровод 4 – диффузор 5 – конфузор 3. Химический При взаимодействии с химическими реагентами выделяется газообразный компонент – NH4(CO3)2 4. Комбинированный Механический + химический Газожидкостные смеси или пенные газожидкостные смеси Находят широкое применение в геологоразведочном бурении. Свойства пен: Объёмное содержание газа  Vг – объём газа Vп = Vг + Vж – объём газа + объём жидкости Пенообразующая способность – зависит от ПАВ-пенообразователей –характеризует способность ПАВ образовывать пену определенного объёма из водного раствора этого ПАВ объёмом 30 см3:  Кратность пены  Стабильность пены Определяется временем существования пятидесятипроцентного объёма полученной пены.  Тстаб – время стабильности, Тстаб = 15 ÷ 20 минут Степень аэрации  Qг – расход газа Qж – расход жидкости Для пен α = 50 ÷ 300 Для аэрированных растворов α = 5 ÷ 40 Плотность пены при атмосферном давлении ρп = ρж ∙ (1 – φ) + ρг ∙ φ Плотность на глубине   Схема циркуляции системы при бурении с пеной скважин глубиной до 200 ÷ 500 метров Как показывает опыт, можно применять способ с прямой подачей газожидкостной смеси в скважину. Полученная газожидкостная смесь в пеногенераторе сразу подаётся на забой скважины.  Прямой способ подачи 1 – ёмкость с ПАВ; 2 – насос; 3 – жёлоб отводной; 4 – компрессор; 5 – обратный клапан; 6 – пеногенератор; 7 – устье; 8 – жёлоб отводной. Схема циркуляционной системы при бурении скважин глубиной более 300м. с использованием ГЖС:  1 – насос подающий 2 – УДКН (устройство дожимное компрессорно-насосное) 2´ - трубопровод раствора ПАВ 3 – кран (для подачи сжатого воздуха) 4 – компрессор 5 – кран распределительный 6 – бурильная колонна 7 – герметизатор устьевой 8 – подводящая линия сжатого воздуха 9 – насадок 10 – пеноразрушитель 11 – жёлоб 12 – отводной трубопровод 13 – ёмкость для разрушенной ГЖС-водного раствора ПАВ 14 – насос центробежный 15 – ёмкость с ПАВ 16 – дозировочный насос 17 – приёмный коллектор Циркуляционная система предназначена для получения ГЖС и нагнетания её по колонне бурильных труб в скважину с целью охлаждения породоразрушающего инструмента в процессе бурения и выноса шлама на поверхность.Водный раствор ПАВ-пенообразователя находится в ёмкости 15 и с помощью дозировочного насоса 16 подаётся в приёмный коллектор 17 подающего насоса 1.На подающем насосе 1 вместо крышек и нагнетательных клапанов монтируется устройство для генерации пенной ГЖС-устройство дожимное копрессорно-насосное 2 (УДКН).Из этого устройства сформированная ГЖС подаеся по трубопроводу в бурильную колонну 6.Так как при бурении глубоких ,более 300 м ,скважин создаются гидравлические сопротивления,которые не могут преодолеть компрессоры ,то эту задачу реализует УДКН,являющееся по сути дополнительной ступенью сжатия компрессора 4.От этого компрессорам по линии 8 через кран 3 подаётся сжатый воздух в аэрогидродинамический пеноразрушитель 10.Входящаяся из скважины ГЖС со шламом подвергается воздействию скоростного потока сжатого через насадок 9 и разрушенная пена в виде водного раствора ПАВ поступает в приёмную ёмкость 13, из которой с помощью центробежного насоса 14 по трубопроводу 2 нагнетается в ёмкость 15. Такая технологическая схема предусматривает разрушение выходящей из скважины пены для решения важной экологической задачи-исключение загрязнения почвы и недр химреагентами, содержащимися в составе ГЖС, а также повторного много кратного использования водного раствора ПАВ для получения пены. Схема устройства дожимного компрессорно-насосного приведена ниже: Через приёмный коллектор 3 водный раствор ПАВ поступает в гидроцилиндр 1 подающего насоса приходе поршня(плунжера) 2 слева направо. При перемещении последнего справа налево сжимаемый объём раствора ПАВ выдавливается в гидравлическую камеру 4, из которой через канал 7 этот раствор поступает в камеру сжатия 5 куда через впускной клапан 6 подаётся сжатый воздух.Полученная ГЖС далее через выпускной клапан 8 подаётся по трубопроводу в бурильную колонну.  Такая технологическая схема с использованием в ней устройства дожимного компрессорно-насосного применяется не только для бурения, но и для выполнения других операций: капремонта скважин, вкрытие и освоение коллекторов, забуривание дополнительных стволов и др. |