лекция. лекция+15+ЖБИ+продолжение. Лекция 15 (1 слайд) Способы производства железобетонных изделий

Скачать 190.3 Kb. Скачать 190.3 Kb.

|

|

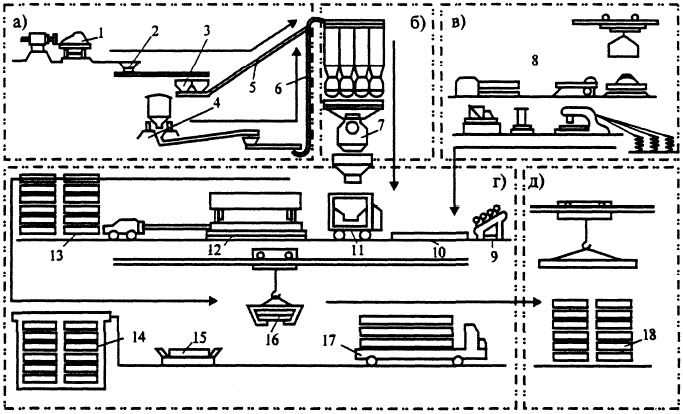

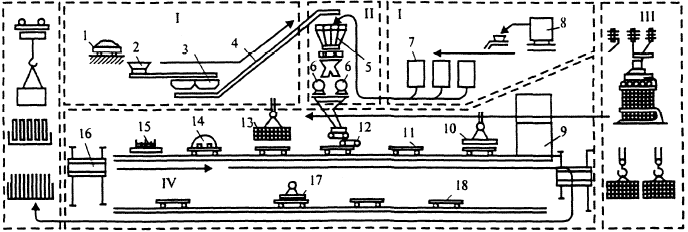

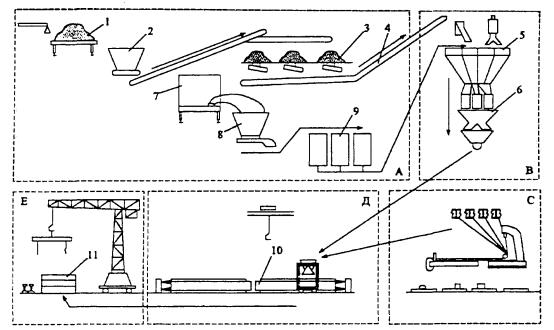

лекция 15 (1 слайд) Способы производства железобетонных изделий В зависимости от расчлененности общего технологического процесса формования изделий по отдельным постам различают поточно-агрегатную, конвейерную и стендовую технологию. Первые два обычно применяют на заводах, стендовый – на полигонах. (фильм) (3 слайд) Поточно-агрегатный способ При поточно-агрегатном способе производства форму и формуемое изделие передают по потоку от одного технологического поста к другому с помощью кранового оборудования (рис. 15.1.1). (4 слайд)  Рис. 15.1.1 – Технологическая схема изготовления железобетонных изделий поточно-агрегатным способом: а – зона хранения заполнителей бетонной смеси; б – зона приготовления бетонной смеси; в – зона изготовления арматурных каркасов; г – зона формирования и обработки ЖБИ; д – зона хранения и выдачи готовых изделий; 1 – пост разгрузки заполнителей; 2 – приемные бункеры; 3 – накопительные бункеры; 4 – пост разгрузки; 5 – транспортерная галерея; 6 – пневмоподача цемента; 7 – бетоно-смесительный цех; 8 – оборудование для производства арматурных каркасов и элементов; 9 – агрегат для термического напряжения арматуры; 10 – пост армирования; 11 – самоходный бетоноукладчик; 12 – агрегат для формования изделий; 13 – зона выдержки изделий; 14 – промежуточный склад; 15 – транспортирование ЖБИ; 16 – подъем и транспортирование изделий; 17 – самоходная тележка; 18 – склад готовых ЖБИ Сущность поточно-агрегатного способа При этом способе формы от одного поста к другому передаются с помощью кранового оборудования с определенным интервалом, зависящим от длительности соответствующей операции. Последовательность изготовления изделий следующая: форма очищается; смазывается; передается на пост формовки; устанавливаются арматурные каркасы; заполняют форму смесью; подают на вибростолы; виброуплотняют; подают в пропарочные камеры и на пост распалубки; далее на склад готовой продукции. Этот способ позволяет легко перестраиваться на выпуск новых видов продукции, допускает высокий уровень механизации, не требует больших затрат на организацию производства. По поточно-агрегатной схеме изготавливают плиты для дорожных покрытий, трубы, кольца, тумбы ограждений, сигнальные или километровые столбы, элементы укрепления откосов и обочин и т.д. (5 слайд) Конвейерный способ При конвейерном способе технологический процесс расчленен на элементарные операции, которые одновременно выполняются на отдельных рабочих местах. Форма и изделие непрерывно перемещаются от одного поста к другому, каждое обслуживает закрепленное звено (рис. 15.1.2).  Рис. 15.1.2 – Конвейерная технология изготовления железобетонных изделий: I – зоны хранения материалов; II – зона приготовления цементобетонной смеси; III – зона изготовления арматурных каркасов; IV – зона изготовления изделий; 1 – пост разгрузки каменных материалов; 2 – приемные бункеры; 3 – аккумулирующие бункеры; 4 – транспортерная галерея; 5 – расходные бункеры; 6 – смесительное отделение; 7 – силосный склад цемента; 8 – вагон-цементовоз; 9 – пропарочные камеры; 10 – пост укладки термоизоляционного слоя; 11 – пост доводки изделий; 12 – пост формования изделий; 13 – пост укладки арматурных каркасов; 14 – смазка форм; 15 – очистка форм; 16 – передаточная Основным условием осуществления конвейерного производства является ритмичность выполнения процессов, для чего их продолжительность должна быть одинаковой. Через равные промежутки времени одновременно перемещают изделие с одного рабочего места (поста) на другое. При изменении типа изделий конвейеры требуют переоснастки. Они эффективны при массовом выпуске изделий по ограниченной номенклатуре с минимальным числом типоразмеров. Отформованное изделие подается в камеры пропаривания тоннельного типа, откуда изделие подается на склад. Технологическая последовательность следующая: установка бортовой оснастки; очистка и смазка поддонов и бортовой оснастки; навивка проволочной или установка стержневой аппаратуры и закладных деталей; укладка в формы вагонетки бетонной смеси; уплотнение бетонной смеси и отделка поверхности; контрольный осмотр; подача в тоннельные пропарочные камеры; тепловлажностная обработка; распалубливание изделий; передача изделий на склад готовой продукции, а формы вагонеток на конвейер. Конвейерный способ применяют для массового производства изделий и конструкций, чаще для изготовления преднапряженных плит. Преимущество конвейерной технологии – высокая механизация и автоматизация, высокая производительность. Недостатки – трудность перехода на другие виды изделий. (6 слайд) Стендовый способ Технологическая схема изготовления конструкций на стендах (технологические процессы выполняют в неподвижных формах или оборудованных для этого на рабочих местах стендах) При стендовом способе изделия изготовляются в неподвижных формах или оборудованных для этого на рабочих местах стендах. В процессе формования и до приобретения бетоном необходимой прочности изделия остаются на месте, а технологическое оборудование и обслуживающие его рабочие звенья перемещаются от одной формы к другой.  А – зона хранения и обработки сырья; В – зона приготовления бетона; С – зона изготовления арматурных элементов; Д – зона формования и обработки изделий; Е – зона хранения и выдачи конструкций; 1 – пост разгрузки заполнителей; 2, 8 – приёмные бункера; 3 – склады заполнителей; 4 – транспортерная галерея; 5 – расходные бункера; 6 – пост приготовления бетона; 7 – пост разгрузки цемента; 9 – склад цемента; 10 – стенд, 11 – склад готовой продукции Стендовый способ применяют на полигонах. Производственный процесс изготовления железобетонных изделий выполняется в следующей последовательности: подготовка форм; укладка арматуры; укладка и уплотнение бетонной смеси; тепловлажностная обработка; распалубливание; передача изделий на склад готовой продукции. Обычно формовочная площадка стенда представляет собой бетонную или железобетонную плиту, h=12–20 см. По размерам стенды подразделяются на короткие и длинные (короткие – до 30 м, длинные – 70–120 м и более). Формы изготавливают из металла, бетона и железобетона. Укладка смеси в формы производится ленточным бетонораздатчиком. Тепловлажностная обработка производит ся на месте путем подогрева различными способами. Применяют для ускорения твердения бетона быстротвердеющие цементы. Стендовый способ хотя и приводит к более низкому использованию производственных площадей по сравнению с другими, но имеет ряд преимуществ, особенно при изготовлении предварительно-напряженных конструкций. Продолжительность технологического цикла зависит от длительности выдерживания изделий на стенде для приобретения ими необходимой прочности и составляет 1…2 сут. Контроль качества цементобетонной смеси и хранения ЖБИ Контроль качества на заводе возложен на лабораторию и отдел технического контроля. Для испытания арматуры на растяжение и изгиб из каждой партии (60 т) отбирают образцы. При поступлении арматуры в прутках количество образцов для каждого вида испытания должно быть не менее пяти, отрезанных от различных стержней. Если же арматура поступает в мотках, следует отобрать по два образца от 10 % мотков. К предварительно напряженным железобетонным плитам предъявляются следующие требования: Отклонение геометрических размеров готовых плит не должны превышать: по длине + 8, -4 мм, по ширине ± 5 мм, по высоте ± 5 мм, по толщине защитного слоя бетона + 5 мм. Внешний вид плит должен удовлетворять следующим условиям: на верхней и нижней плоскостях и боковых гранях не должно быть трещин; поверхность должна быть ровной и достаточно шероховатой; величина искривлений всех плоскостей допускается не более 5 мм на всю длину или ширину плиты, концы напряженной арматуры не должны выступать из тела плиты. После проверки каждое изделие маркируют. На его поверхность наносят несмываемой, хорошо видимой краской марку завода - изготовителя, паспортный номер, индекс и сорт изделия, номер браковщика ОТК. При изготовлении бетонных и железобетонных изделий лаборатории завода производят контрольные статистические испытания. Для этого от каждой партии отбирают не менее 1 % конструкций. Статистические испытания производят с целью определения их прочности, жесткости и трещиностойкости. Наряду с разрушающими методами применяют физические методы контроля прочности бетона в конструкциях без их разрушения и прежде всего электронно-акустический, подразделяющий на три вида: вибрационный (резонансный или звуковой), импульсный (ультразвуковой) и ударный. Результаты внешнего осмотра и испытания изделий и образцов оформляются актами, в которых записывают все обнаруженные от проекта отклонения, дефекты, требующие немедленного устранения, действительную марку бетона в конструкции и общую характеристику, состояния конструкции или изделия. Каждое изделие, отправляемое потребителю, имеет индивидуальный паспорт, в котором указаны не только основные технологические данные, но и правила складирования, перевозки. Охрана труда и противопожарная защита Вредное действие на рабочих ЖБИ оказывает вибрация, которая может вызвать вибрационную болезнь (повышенная утомляемость, слабость рук, интенсивные боли в суставах). Установлены предельно допустимые величины вибрации, которые измеряются виброизмерительными приборами на вибрирующих поверхностях рабочих мест (пол, сиденье, ограждение и т.д.). Вредное воздействие на рабочего оказывает шум. Механические шумы, как правило, вызваны неисправностью оборудования. Аэродинамические или безударные шумы возникают при движении газа, пара, жидкости. Источники шума – вентиляторы, компрессоры, пневмотранспорт и др. Шум электрических машин возникает от колебаний ротора и крыльчатки. Вибрационные механизмы порождают все виды шума. Длительное воздействие шума приводит к ухудшению слуха, расстройствам нервной и сердечно-сосудистой системы (утомление, снижение внимания и работоспособности). Особенно опасен шум в сочетании с вибрацией. Уровень шума измеряют шумомером. Уровень шума в 130 децибел вызывает болевое ощущение, выше 130 дб – механическое повреждение органов слуха. Шум и вибрацию снижают улучшением конструкции оборудования, а также применяют специальные защитные средства, лечебно-профилактические меры, организационные мероприятия. Противопожарные мероприятия аналогичны проводимым на бетонном заводе При размещении зданий необходимо соблюдать противопожарные взрывы. Все цеха, склады и сооружения оборудуют огнетушителями, металлическими ящиками с песком и другим противопожарным оборудованием. |