лекция. Лекция 2 3. Лекция 2 Общие вопросы проведения горных выработок

Скачать 4.44 Mb. Скачать 4.44 Mb.

|

|

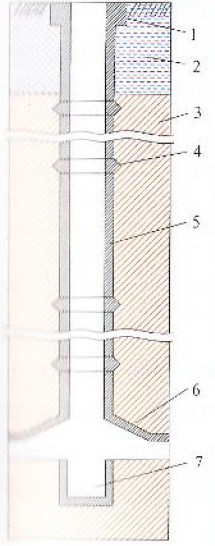

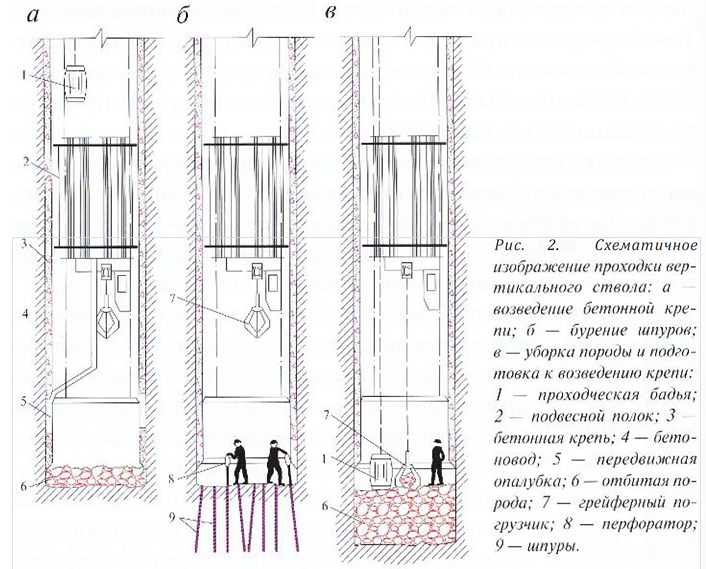

Лекция 2 – Общие вопросы проведения горных выработок. Сокращение сроков и снижение стоимости проведения выработок достигается путем правильного выбора размеров и формы поперечного сечения, выбора наиболее экономичных видов материала крепи, соответствующих сроку службы выработки, а также оптимальной технологии и организации работ. Существенным фактором снижения стоимости выработки является высокая скорость подвигания забоя, которая способствует полному использованию проходческого оборудования и уменьшению расходов. На проведение горных выработок составляется проект производства работ, состоящий из пояснительной записки с обоснованием принятых решений и соответствующих технологических чертежей. В проекте отражаются горно-геологические и горно-технические условия: • норма и размеры поперечного сечения выработки; • технологическая схема проведения выработки; • расположение оборудования; • схемы электроснабжения, освещения и сигнализации; • паспорт буровзрывных работ; • паспорт крепления; • схема проветривания; • меры по обеспечению безопасных условий груда; • график организации работ; • расчет норм выработки и расценок; • смета стоимости проведения 1 м выработки по элементам затрат; • технико – экономические показатели Технологическая схема проведения выработки — определенный, увязанный во времени и пространстве порядок выполнения основных и вспомогательных операций и соответствующая этому порядку компоновка оборудования. Основные операции: - разрушение породы, - погрузка отбитой породы, -транспортирование горной массы, - крепление выработки. Вспомогательные операции: - настилка путей, - устройство разминовок для маневровых операций, - доставка материалов, - прокладка и наращивание труб и кабелей, - проветривание, - освещение, - маркшейдерское обеспечение проведения выработок. Технологические схемы проведения выработок различаются в зависимости от характера массива: по однородным породам, или по неоднородным — породам и граничащей с ними рудой. При проведении выработки по неоднородным породам выемка может осуществляться сплошным забоем или селективно (раздельно полезного ископаемого и породы). ПРОХОДКА ВЕРТИКАЛЬНЫХ ШАХТНЫХ СТВОЛОВ. Вскрытие месторождений во многих случаях осуществляют вертикальными стволами. Они открывают доступ к рабочим горизонтам по кратчайшему пути, спуск и подъем грузов по ним наиболее удобен, и затраты на эти операции наименьшие. При большой глубине разработки вскрытие вертикальными стволами может быть единственно возможным. Примерно 95 % вертикальных стволов в крепких породах закреплены бетоном и имеют круглое поперечное сечение диаметром от 3 до 9 метров. По глубине ствола выделяют несколько его частей (рис.1). Устье — верхняя часть ствола от земной поверхности до коренных (т.е. не затронутых разрушением) пород глубиной 10-30 м. Крепь устья одновременно служит фундаментом для надшахтных сооружений. Далее ствол делят на звенья длиной 10-40 м каждое, на границе между которыми устраивают опорные венцы для поддержания крепи звена. На уровне рабочих горизонтов оборудуют сопряжения ствола с горизонтальными выработками. Нижняя часть ствола называется зумпфом и служит для сбора воды, поступающей в ствол, улавливания руды, просыпающейся из подъемных сосудов. Проходку ствола ведут в несколько этапов. Перед ее началом подготавливают территорию и оснащают промышленную площадку проходческим оборудованием. Для ускорения работ проходку устья ствола и его крепление с применением передвижного оборудования ведут одновременно. Над устьем ствола устанавливают временный проходческий копер, с которого проходят устье и ствол на глубину около 60-80 м — так называемый технологический отход, необходимый для навески в стволе комплексов проходческого оборудования для последующей проходки. После завершения технологического отхода временный копер разбирают, а на его место надвигают и затем оборудуют основной проходческий копер, заблаговременно смонтированный. На этом начальный период проходки ствола, который длится от 6 месяцев до 1,5 года, заканчивается. Рис. 1 .Схема ствола: 1 — устье; 2 наносы; 3 — коренные породы; 4 — опорный венец; 5 — звено ствола (между соседними опорными венцами); 6 — сопряжение ствола с горизонтальными выработками: 7 — зумпф.  В дальнейшем в стволе монтируют проходческий полок, подвешиваемый к проходческой лебедке на поверхности. Это сложное сооружение состоит из двух и более этажей. Верхний этаж — предохранительный, он защищает забой ствола от падения случайных предметов и служит для натяжения направляющих канатов, по которым движутся подъемные сосуды. На нижних этажах размещают вентиляторы для проветривания за боя ствола, лебедки для забойного оборудования, промежуточные емкости для откачки воды. В дальнейшем в стволе монтируют проходческий полок, подвешиваемый к проходческой лебедке на поверхности. Это сложное сооружение состоит из двух и более этажей. Верхний этаж — предохранительный, он защищает забой ствола от падения случайных предметов и служит для натяжения направляющих канатов, по которым движутся подъемные сосуды. На нижних этажах размещают вентиляторы для проветривания за боя ствола, лебедки для забойного оборудования, промежуточные емкости для откачки воды. С нижних этажей можно возводить постоянную крепь ствола. Под проходческим полком, над забоем, подвешивают агрегаты для бурения шпуров (если они используются) и погрузки взорванной массы, светильники и г. д. Проходческий полок снабжен гидродомкратами для фиксации его в стволе. В нем, кроме того, оборудованы отверстия для пропуска подъемных сосудов бадей, огражденные раструбами, а также отверстия для пропуска вентиляционных и других труб, кабелей, спасательной лестницы, на которой поднимают в аварийных случаях проходчиков из забоя. Когда проходческий полок смонтирован и оборудован, начинают проходку основной части ствола. Технология проходки состоит в отбойке горной массы с использованием буровзрывных работ, уборке взорванной массы из забоя с выдачей ее в бадьях на поверхность и возведении постоянной крени ствола (рис.2). В связи с необходимостью периодического взрывания пород проходческие работы организованы циклично. В каждом цикле работ последовательно выполняют отбойку, уборку породы и усиление ствола. За цикл (т. с. после каждого взрывания) забой ствола подвигается обычно на 2—3,5 м. Продолжительность цикла 2—4 смены. Работы ведут комплексные бригады, выполняющие все виды операций по проходке. Буровзрывные работы. При проходке стволов в крепких породах они составляют 30—40 % всего времени проходки и требуют 50—60% трудовых затрат. Отбойку породы осуществляют шпурами глубиной от 1,5 до 3 м. Размещение шпуров в забое определяется в соответствии с проектным документом — паспортом буровзрывных работ (БВР). Так как стволы имеют круглое поперечное сечение, шпуры в забое располагают по нескольким концентрическим окружностям. Расстояние между соседними окружностями тем меньше, чем крепче породы, и составляет 0,6—0,9 м, такое же расстояние между шпурами на одной окружности. Оконтуривающие шпуры пробуривают на 10—20 см от стенок ствола, а расстояние между ними принимают на 20% меньше, чем между другими шнурами. В центре поперечного сечения ствола располагают на окружности самого малого диаметра (обычно 1,7—2,3 м) так называемые врубовые шпуры. В отличие от других шпуров, перпендикулярных плоскости забоя, врубовые шпуры бурят под та ким углом к плоскости, чтобы в глубине они сходились к центру сечения ствола. Назначение врубовых шпуров, взрываемых в первую очередь, заключается в создании дополнительной обнаженной поверхности в массиве, облегчающей его разрушение при взрыве других шпуров. Шпуры бурят ручными перфораторами массой 22—30 кг. Разметку шпуров в забое производят с помощью специальных круговых шаблонов в виде штанги, вращающейся вокруг оси, вставленной в шпур в центре поперечного сечения ствола. В настоящее время находят широкое применение установки для механизированного бурения шпуров в стволах с использованием одновременно нескольких бурильных машин. Бурильные установки подвешивают к проходческому полку и применяют в комплексе с породопогрузочными машинами. Для инициации шпуров используют натренированные прессованные взрывчатые вещества (ВВ) типа аммонита или жидкие льющиеся ВВ типа акванита. При использовании последних шпуры заряжают с применением специальных установок, повышающих производительность труда проходчиков на заряжании в 2—2,5 раза по сравнению с ручным заряжанием шпуров патронированным ВВ. Для возбуждения взрыва заряда шпуров в стволах используют только электрическое инициирование посредством электродетонаторов от сети с напряжением 220—380 в. Перед взрыванием все механизмы поднимают из забоя к проходческому полку После взрывания ствол проветривают одним вентилятором, нагнетающим свежий воздух по трубам в забой, или используют комбинированный способ проветривания: двумя вентиляторами, один из которых нагнетает в забой свежий воздух, поступающий по стволу, а второй — отсасывает загрязненный воздух, который по металлическим трубам диаметром до 1 м отводится на поверхность. В глубоких стволах второй способ наиболее приемлем, так как позволяет сократить время проветривания с । ч до 20 мин. По окончании проветривания обирают незакрепленные стенки ствола от заколов, ремонтируют поврежденную временную крепь и т. д., затем начинают уборку породы. Уборка взорванной породы. Она заключается в механизированной погрузке породы в бадьи и подъеме на поверхность. В стволах, проходимых в крепких породах, время и трудозатраты на ее уборку составляют соответственно 30-50% и 40%. При проходке неглубоких стволов или стволов небольшого (до м) диаметра для погрузки взорванной породы применяют грейферные пневматические погрузчики с ручным вождением типа КС-3. Пневмопогрузчик состоит из шестилопастного грейфера, пневмоподъемника и водила с рукоятками. В стволах с большой площадью поперечного сечения все применяют породопогрузочные машины с механизированным вождением и грейфером вместимостью до 1м3. Эти машины монтируются под проходческим полком, и управляет ими машинист из кабины. В настоящее время созданы образцы породопогрузочных машин, оборудованных ковшом на стреле. Иногда для сборки породы в стволе применяют ковшовые погрузочные машины на гусеничном ходу Крепление стволов. Наиболее распространенным, экономичным и наименее трудоемким является крепление монолитным быстротвердеющим бетоном. Бетон подают в ствол по трубам, поэтому крепление почти полностью механизировано. Толщина бетонной крепи составляет 0,2-0,3 м. Для возведения крепи из бетона применяют передвижную металлическую опалубку высотой до 4 м. Если стволы пройдены в крепких устойчивых породах, крепление можно осуществлять без опалубки, набрызгивая бетон на стенки слоем толщиной 8—15 см. Для борьбы с водопритоками применяют откачку волы из забоя, улавливание и откачку на поверхность воды, стекающей по стенкам ствола, а также предварительную (опережающую) цементацию пород на обводненных участках. При небольших притоках в забой (до 8—10 м'/ч) воду откачивают забойными насосами в бадьи и выдают на поверхность вместе с породой. При больших притоках ее откачивают на поверхность по трубам. Если глубина ствола значительная, то по его длине устраивают перекачные насосные станции. Процессом, завершающим строительство ствола, является его армирование, т. е. создание в стволе по всей его длине пространственной стержневой системы для обеспечения направленного движения подъемных сосудов с заданной скоростью. Элементы армировки используют для закрепления проходящих по стволу труб и кабелей различного назначения, оборудования в стволе ходовых отделений, оснащенных лестницами для аварийного выхода людей па поверхность. Основные конструктивные элементы армировки — расстрелы и проводники. Расстрелы — балки (металлические, реже железобетонные и деревянные), расположенные в одной горизонтальной плоскости (ярусе), закрепленные в стенках ствола и при необходимости жестко соединенные между собой. Ярусы расстрелов располагают по длине ствола через несколько метров. Расстрелы делят поперечное сечение ствола в плане на несколько отделений, число и размеры которых зависят в первую очередь от числа и поперечного сечения используемых в стволе подъемных сосудов. Проводники — непрерывные вертикальные плети, составленные из отдельных деревянных брусьев или металлических профилей, прикрепленных к расстрелам в каждом ярусе. Они служат для обеспечения строго направленного движения в стволе подъемных сосудов (по ним скользят направляющие устройства этих сосудов — скипов или клетей). Армирование ствола для большей безопасности и для повышения производительности груда обычно осуществляют после завершения проходки. |