Лекция 4. Лекция 4 Автоматические грузозахватные устройства План Грейферы Клетевые и эксцентриковые захваты

Скачать 349.5 Kb. Скачать 349.5 Kb.

|

|

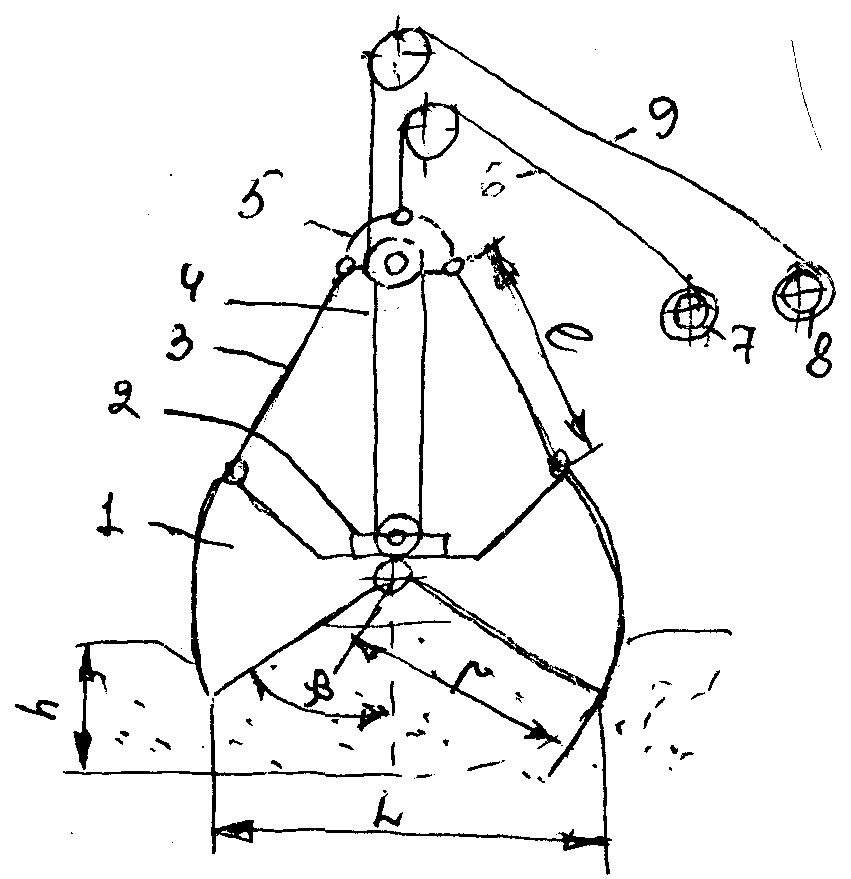

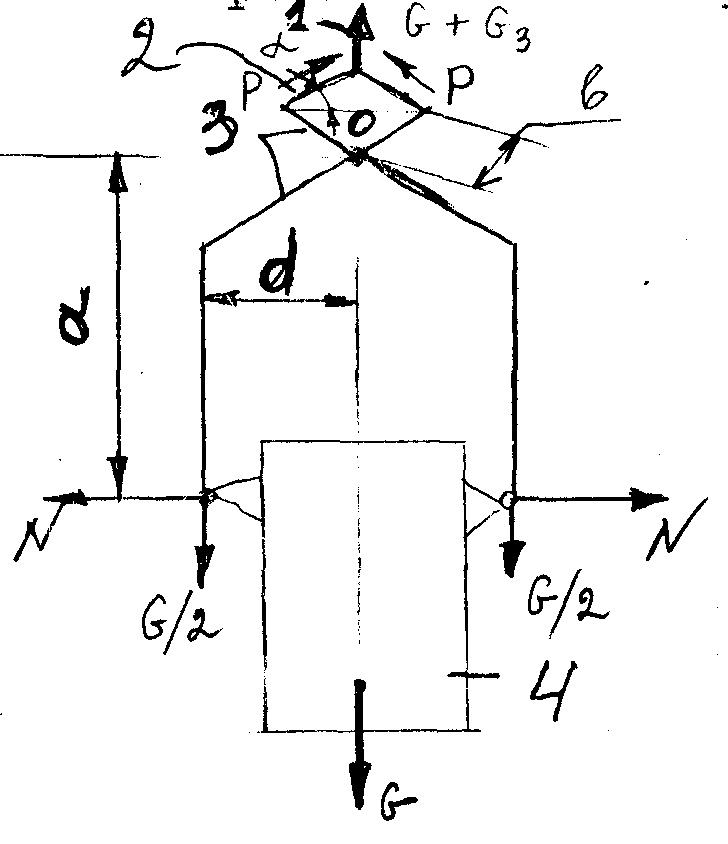

Лекция № 4 Автоматические грузозахватные устройства План: Грейферы Клетевые и эксцентриковые захваты Подъемные электромагниты Вакуумные захваты Грейферы. Приставляют собой многозвенные механизмы, которые сложат для захвата, транспортировки и автоматической, разгрузки сыпучих грузов, труб, бревен и других длинномерных грузов. Для крупнокусковых материалов, металлической стружки, дров и пр. применяют многочелюстные грейферы (шести- и восьмичелюстные). Вместимость грейферов находится в пределах По системе привода грейферы делятся на: одноканатные, двухканатные и моторные. В одноканатном грейфере подъем осуществляется однобарабанной лебедкой, раскрывание и закрывание челюстей - специальным замыкающим устройством; двухканатный грейфер управляется двумя одинаковыми барабанными лебедками; в моторном грейфере раскрывание и закрывание челюстей осуществляется механизмами, установленными непосредственно на самой конструкции грейфера. Их можно разделить на электроталевые, винтовые, эксцентриковые. По типу привода: электрические, гидравлические, электрогидравлические и пневматические. По числу челюстей грейферы бывают двухчелюстные и многочелюстные. Д  вух канатный грейфер работает так /рис./: опускается на подъемном канате 6, закрепленным на головке 5, от механизма 7; замыкающий канат 9 ослаблен, челюсти 1 раскрыты и под действием собственного веса и кинетической энергии падения грейфера они углубляются в сыпучий материал. Затем начинает работать механизм замыкания 3 и с помощью поднимающейся траверся 2 через полиспаст 4 м рычаги 3 происходит медленное сведение челюстей и зачерпывание материала:, подъемный канат при этом ослаблен. вух канатный грейфер работает так /рис./: опускается на подъемном канате 6, закрепленным на головке 5, от механизма 7; замыкающий канат 9 ослаблен, челюсти 1 раскрыты и под действием собственного веса и кинетической энергии падения грейфера они углубляются в сыпучий материал. Затем начинает работать механизм замыкания 3 и с помощью поднимающейся траверся 2 через полиспаст 4 м рычаги 3 происходит медленное сведение челюстей и зачерпывание материала:, подъемный канат при этом ослаблен.После закрывания челюстей подъем грейдера осуществляется двумя синхронно работающими лебедками 7,3; нагрузка при этом на механизмы распределяется примерно поровну. Груженый грейдер транспортируют к месту разгрузки. Раскрывание челюстей может быть осуществлено в любом месте при неподвижном или движущемся грейфере; для этого дают обратный ход механизму 8, канат 9 ослабевает и под действием силы тяжести груза грейдер раскрывается. Для получения больших усилий замыкания челюстей в грейфер встраивают полиспаст с кратностью где Грейферы изготавливают грех типов: легкого (для таких материалов, как некрупный и нетвердый уголь, торф, соль) с кратностью полиспаста Собственная масса грейфера определяется главным образом из условий зачерпывания материала. Она сильно влияет на работу и производительность грейферного крана: чем больше масса, тем лучше внедрение его в материал за счет кинетической энергии падения грейдера при опускании и степени заполнения, но с увеличением массы грейдера уменьшается полезный груз. Вес грейфера для сыпучих грузов можно определить от веса груза: где Для легко зачерпываемых грузов (зерно и др.) можно применять облегченные конструкции грейферов, изготовленных с применением легких сплавов. Кратность грейферного полиспаста: Радиус: Длина тяги: Наибольший угол раствора: Толщина слоя Наибольшее раскрытие челюстей где Мощности электродвигателей механизмов замыкания Рз грейфера и подъема Рп выбирают одинаковыми, т.к. подъем груженого грейфера осуществляется совместно двумя приводами, нагрузки которых автоматически при помощи схемы управления распределяются поровну. Моторные грейферы не требуют специальных крановых тележек, их навешивают на крюк любого электрического крана и в этом их преимущество перед канатными. При разгрузке такого грейфера можно открывать челюсти на требуемую величину и тем самым регулировать процесс высыпания материала из грейфера, чего нельзя сделать в канатном грейфере. Гидравлические грейферы находят все большее применение, особенно для тяжелых грузов, где необходимо создавать большие усилия захвата. Их можно разделать на две группы: грейферы, у которых насос с приводом установлены на кране, а движение челюстей осуществляется от гидроцилиндров, расположенных на грейфере; грейферы, насос и эл/ двигатель которых установлены на самой его конструкции. Привод позволяет регулировать скорость закрывания и открывания челюстей. В многочелюстных грейферах каждая челюсть оборудована отдельным гидроцилиндром. Двухканатные грейферы сохраняют все преимущество перед гидравлическими как более высокопроизводительные установки при перегрузке сыпучих грузов, разработке песка. Специальный грейфер предназначен для транспортировки рулонов. Привод рычагов расположен непосредственно на грейфере и работает автоматически, захватывая рулоны различных диаметров и длин. Одноканатный грейфер работает следующий образом. Раскрытый грейфер опускается на материал, канат ослабляется и крюк блока входит в проушину траверсы. Подъемной лебедкой челюсти постепенно смыкаются, грейфер заполняется материалом и, когда он полностью закроется, начинается подъем. Раскрывание грейфера осуществляется при упоре его о грунт и ослаблении каната, когда крюк выходит из проушины. Одноканатный грейфер позволяет использовать обычный кран с крюковой подвеской и в этом его преимущество перед двухканатным. К недостаткам следует отнести сложность замыкающего устройства, меньшие надежность и производительность по сравнению с двухканатным я моторным грейферами. Пневматический грейферприменяют там, где на предприятиях используется сжатый воздух (в горнодобывающей промышленности, литейных цехах). Фрикционно-зажимные захваты. П  рименяются для автоматического захвата штучных грузов (слитков, ящиков, труб и др.). В этих захватах рычажные системы удерживают груз силой трения. Они выполняются двух типов: самозатягивающиеся, у которых усилие зажима создается весом груза и приводные. В приводных - усилие зажатия создается с помощью эл/механического, гидравлического или пневматического приводов. рименяются для автоматического захвата штучных грузов (слитков, ящиков, труб и др.). В этих захватах рычажные системы удерживают груз силой трения. Они выполняются двух типов: самозатягивающиеся, у которых усилие зажима создается весом груза и приводные. В приводных - усилие зажатия создается с помощью эл/механического, гидравлического или пневматического приводов.Клещевые захваты по конструкции разделяют на захваты со стягивающей и распорной системами: по принципу действия - на полуавтоматические и автоматические. Так как груз удерживается силами трения, то к конструкции клещевых захватов предъявляют особо высокие требования надежности и безопасности работы. Сила нажатия упоров для надежного удержания груза с учетом коэффициента запаса: где Усилие в тяге с учетом веса захвата где Значение коэффициента запаса удержания груза:  где Принимая его величину из условий безопасности и выбрав оптимальный угол наклона, можно определить соотношение длин рычагов захвата. Чем меньше угол По этой формуле определяем величину угла обеспечивающего надежное удержание груза:  При проектировании захватов рекомендуется принимать: Передаточное число захвата: Клещевой захват состоит из двух шарнирно соединенных клещевин 3, концы которых соединены цепями 2 с подъемным канатом 1. Нижние концы клещевки имеют упоры для захвата груза 4. Эксцентриковые захваты применяются для транспортировки листовых материалов в вертикальном положении. Захват представляет собой устройство, состоящее из скобы, подвешенной к грузовой тяге и эксцентрика, шарнирно соединенного со скобой. Между поверхностями скобы и эксцентрика размешают груз. Во избежание порчи поверхности они используются только для подъема твердых и прочных грузов. Условие удержания груза: где По усилиям Из условий самозатягивания листа угол зажима эксцентрика должен находиться в пределах При большом угле Подъемные эл/магниты. Они являются удобными и экономичными и применяется для перегрузки ферромагнитных грузов из стаж и чугуна любой формы (слитков, плит, балок, металлоконструкций). Преимущества : автоматизация захвата и разгрузки, дистанционное управление, возможность работы с грузами различной формы и высокой температуры, высокая производительность кранов. Подъемными эл/магнитами оборудуют мостовые и стреловые краны. Выпускают их круглой и прямоугольной формы мощностью 0,4...18,5 кВт. Наиболее распространены круглые эл/магниты; прямоугольные применяют, в основном, для транспортирования длинномерных грузов (труб, балок, рельсов). Эл/магниты работают на постоянном токе, подводимом при помощи кабеля от преобразователя, установленного на кране. Корпус эл/магнита изготовлен из малоуглеродистой стали, обладающей высокой магнитной проницаемостью. Подъемная сила эл/магнита:  , ,где Эл/магнит состоит из стального литого корпуса, катушки , защитных колец, контактной коробки. Магнит подвешивают к крюку крана с помощью цепей. Подача тока к контактной коробке производится с помощью гибкого кабеля, идущего к специальному кабельному барабану, приводимому в движение механизмом подъема. Подъемная сила эл/магнита зависит от характера и свойств поднимаемого металла, температуры его нагрева. Если принять грузоподъемность массивных грузов (плит, слитков) за 100%, то при подъеме рельсов, балок подъемная сила эл/магнитов уменьшается до 50%, при подъеме стружки составляет 1,5...2,5%. Подъемная сила снижается с повышением температуры материала, а также с увеличением в металле содержания марганца и никеля. Недостатки: большая собственная масса и опасность отрыва груза, непостоянная по величине грузоподъемность, значительное нагревание магнита при работе, необходимость оснащения крана кабельным барабаном. Дли повышения безопасности эксплуатации подъемные эл/магниты снабжают дополнительными механическими устройствами, удерживающими груз от падения при исчезновении тока. Применяются буферные аккумуляторные батареи с системой блокировки, которая подает эл/энергию от аккумуляторов при исчезновении напряжения в сети. Вакуумные захваты. Они основаны на том, что в камере создается разрежение воздуха (вакуум) и под действием атмосферного давления возникает сила притяжения между грузом и захватом. Преимущества: удобство и быстрота захвата, наличие жесткой связи захвата с грузом, что позволяет легко изменить положение груза в пространстве; Они применяются для подъема длинномерных и тонкостенных грузов, листовых цветных металлов, листового стекла, фанеры, деревянных, пластмассовых и бетонных плит, труб, бочек. Масса вакуумных захватов по отношению к массе поднимаемого груза составляет 8...10%. Применение вакуумных захватов способствует автоматизации и повышению производительности крана. В зависимости от способа создания вакуума в камере различают насосные, эжекторные и безнасосные захваты. Наибольшее распространение получили захваты с вакуумными насосами, которые могут располагаться на одной раме с захватными камерами или на кране. Эжекторные захваты применяют в основном в стационарных установках для подъема небольших грузов с гладкой поверхностью. Достоинства безнасосных вакуумных захватов: простота конструкции и независимость от источника энергии. Захват состоит из рамы на которой расположены вакуумные тарелки, число и расположение которых меняется в зависимости от конфигурации груза. Эл/двигатель приводит в движение вакуум-насос. Вакуумные грузозахваты используют для механизации монтажа крупноразмерных стеклянных панелей и витрин. Устройство смонтировано на самоходной машине и позволяет с помощью специального механизма точно перемещать и устанавливать стекла. Стреловые гусеничные краны, оборудованные вакуумным захватом, могут поднимать железобетонные плиты массой до 20 т. Подъемная сила вакуумного захвата: где Предельная сила притяжения: Вакуумные насосы должны иметь небольшие габаритные размеры и массу, надежно работать при высоких и низких температурах окружающей среды, давление в системе находится в пределах 1...15 кПа. |