|

|

Лекция 5. Лекция 5, 6 (Выполнить конспект лекций)

Вал насоса

Вал насоса обычно изготовляется из кованой мартеновской стали, а в ответственных случаях из легированной с добавлением хрома, никеля, ванадия. Для защиты вала от износа или непосредственного воздействия жидкости он иногда облицовывается втулками, а в сильно коррозирующей среде выполняется из специальных сортов нержавеющей стали. Ввиду высоких чисел оборотов центробежных насосов их валы рассчитываются на критическое число оборотов. Валы бывают жесткие, если их рабочие числа оборотов лежат ниже критических, и гибкие, если они выше критических. Гибкие валы в насосах применяются редко. Для обеспечения спокойного хода, а также возможности перехода через критическое число оборотов ротор насоса, т. е. вал с насаженными на него деталями (колеса, муфта, диски), должен быть тщательно статически, а иногда и динамически отбалансирован на особых станках. Достаточно очень небольшой неуравновешенности вращающихся масс, чтобы возникли колебания вала, вызывающие дополнительный его прогиб, опасный для прочности вала.

Сальники

Сальники устанавливаются в пространстве между кожухом и валом в месте его выхода из насоса наружу и служат целям уплотнения. Сальник, расположенный со стороны всасывания, не должен пропускать в насос воздух. Сальник со стороны нагнетания должен предотвращать утечку жидкости из насоса. Нормально сальники центробежных насосов имеют мягкую набивку, материалом для которой служит пенька, хлопок, бумажная пряжа, асбестовый шнур, пропитанные салом вместе с графитом. Сальник со стороны всасывания снабжается водяным затвором, состоящим из кольца, к которому подводится жидкость из напорной линии, чем закрывается доступ воздуха внутрь насоса. В кислотных насосах подобный затвор осуществляется специальной жидкостью. При нагнетании жидкости с повышенной температурой сальники обязательно имеют охлаждающие рубашки.

Подшипники

Подшипники центробежных насосов имеют преимущественно чугунные вкладыши с баббитовой заливкой. Смазка кольцевая, иногда с охлаждением масла водяной рубашкой или змеевиками. Широко применяются также шариковые и роликовые подшипники с жидкой или густой смазкой. Здесь находят применение также подшипники с водяной смазкой: резиновые, текстолитовые, бакаутовые и др. Осевые силы, действующие на ротор насоса, воспринимаются шариковыми пятами, а при значительных усилиях—пятами трения типа Кингсбери или Мичелля.

Корпус насоса

Корпус насоса обычно выполняется из чугунного литья и только при давлениях выше 40—50 am применяют стальное. Внутренние каналы корпуса должны иметь возможно гладкие стенки, так как большая шероховатость при значительных скоростях движения жидкости может значительно понизить к. п. д. насоса. Как уже указывалось, корпус насоса может быть цельным с разъемом лишь по оси насоса или в виде отдельных секций, скрепляемых стяжными болтами. В первом случае литье более сложно, но в значительной мере облегчен монтаж насоса, так как не требуется разборки трубопроводов и при снятии крышки ротор целиком может быть вынут из корпуса. Для присоединения арматуры—манометра, вакуумметра, воздушных кранов для выпуска воздуха при заливке насоса, заливочных приспособлений, спускных кранов — корпус снабжается соответствующими отверстиями.

Направляющий аппарат

Направляющий аппарат в большинстве случаев, кроме чисто специальных целей, делают литым из чугуна. Бронзовый аппарат предпочтительнее в смысле возможности получения более гладких поверхностей его каналов и легкости их зачистки.

Уплотняющие кольца

Уплотняющие кольца выполняются из чугуна, бронзы, а в случае возможного их износа при перекачке загрязненных жидкостей, также из стали с закалкой или цементацией. В современной практике стали применяться резиновые уплотняющие кольца.

Нефтяные центробежные насосы предназначены для применения в технологических установках нефтеперерабатывающих и нефтехимических производств, а также в других отраслях народного хозяйства для перекачивания нефти, нефтепродуктов, сжиженных углеводородных газов и других жидкостей, сходных с указанными по физическим свойствам (удельному весу, вязкости и пр.) и коррозионному воздействию на материал деталей насосов.

Перекачиваемая жидкость не должна содержать более 0,2% по массе твердых взвешенных частиц размером не более 0,2 мм.

Насосы, изготавливаемые в различных климатических исполнениях и различных категорий, предназначены для работы вне помещений и в помещениях, где по условиям работы возможно образование взрывоопасных газов, паров или смеси пыли с воздухом, и относящихся к различным категориям взрывоопасности.

Привод насосов - взрывозащищенные электродвигатели исполнения ВЗГ.

Нефтяные насосы изготавливаются следующих исполнений:

НК, НКЭ, НЭ - нефтяной консольный для нефтепродуктов до +200°С;

НК - нефтяной консольный для нефтепродуктов до +400°С;

Η - нефтяной горизонтальный многоступенчатый;

НД, НДс - нефтяной двустороннего входа;

НПС, НСД - нефтяной секционный с плоским разъемом корпуса;

ΗΒ, ΗΑ - нефтяной вертикальный и артезианский;

НМ, НПВ - нефтяной магистральный и нефтяной подпорный;

C-5/140 - насос для сжиженных газов;

НЧ-5/170-1 - нефтяной черпаковый горизонтальный одноступенчатый.

Специальный насос HЧ-5/170-1 - черпаковый, горизонтальный, одноступенчатый. Внутри вращающегося корпуса насоса установлен отвод с черпаком, через который перекачиваемая жидкость под давлением поступает в напорный трубопровод. Уплотнение вала - торцевое. Проточная часть насоса изготовлена из стали 20Х13Л. Насос работает при температуре окружающей среды от -40 до +40°С.

ЧЕРПАКОВЫЙ НАСОС - динамический насос с вращающимся корпусом и неподвижными устройствами подвода и отвода жидкости. Жидкость поступает из трубопровода по оси корпуса, увлекается оребрёнными внутр. стенками вращающегося корпуса, отбрасывается к периферии, натекает на неподвижный обтекатель (черпак), через отверстие в нём поступает в

диффузорный отводной канал (внутри обтекателя) и далее выходит по осевому отводу к напорному патрубку. Ч.н. применяются для подачи малых кол-в жидкости без твёрдых включений (топлив, жидких металлов, агрессивных и др. жидкостей) при давлении на выходе до 20 МПа.

В связи с особенностями перекачивания нефти и нефтепродуктов, обладающих часто вязкостью, значительно отличающейся от вязкости воды, имеется сравнительно несложная методика "пересчета характеристик центробежных насосов для случая перекачки вязких жидкостей".

Объемные насосы

Насосы возвратно-поступательного действия

Общие сведения

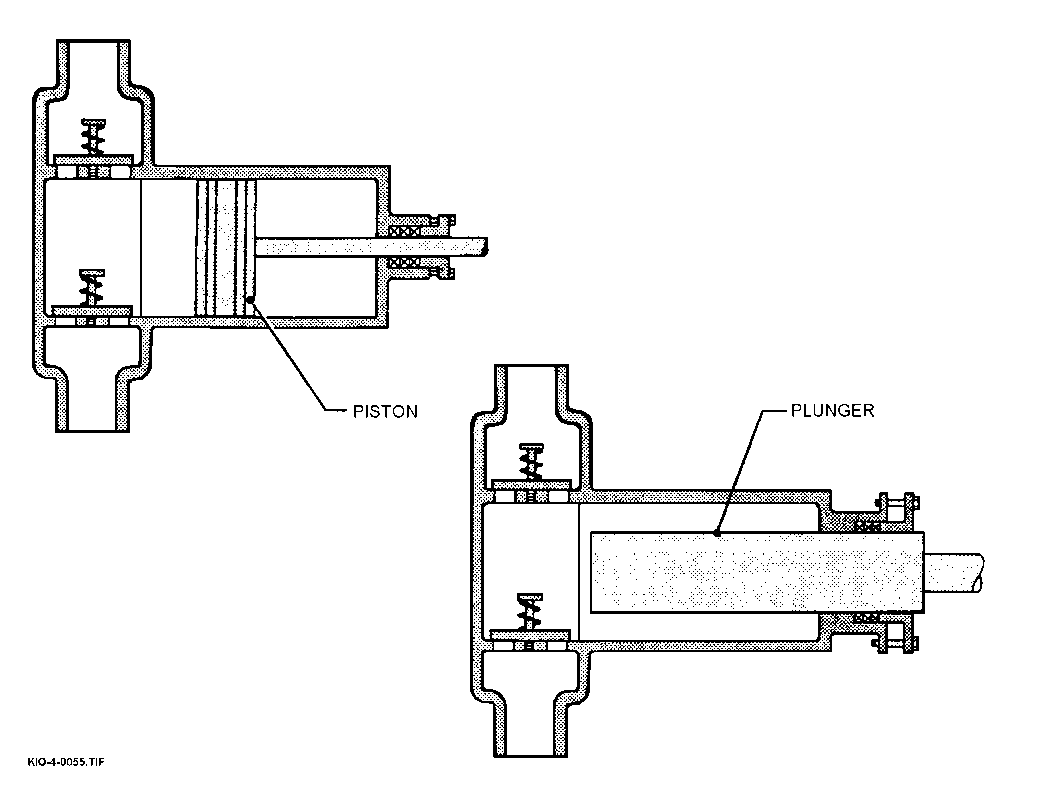

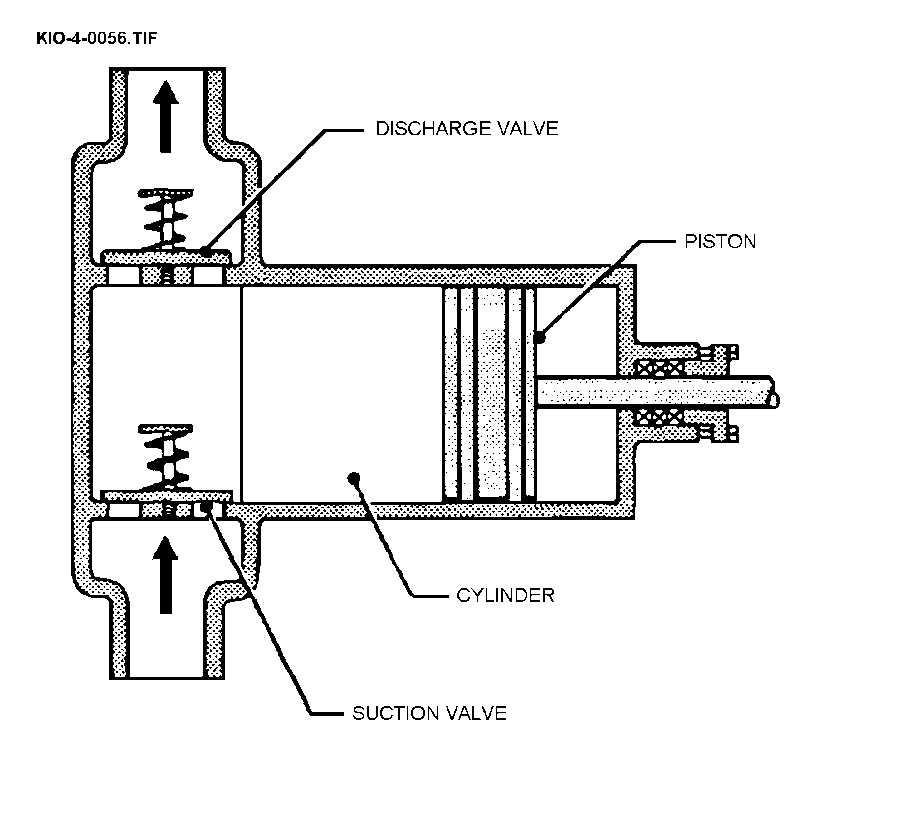

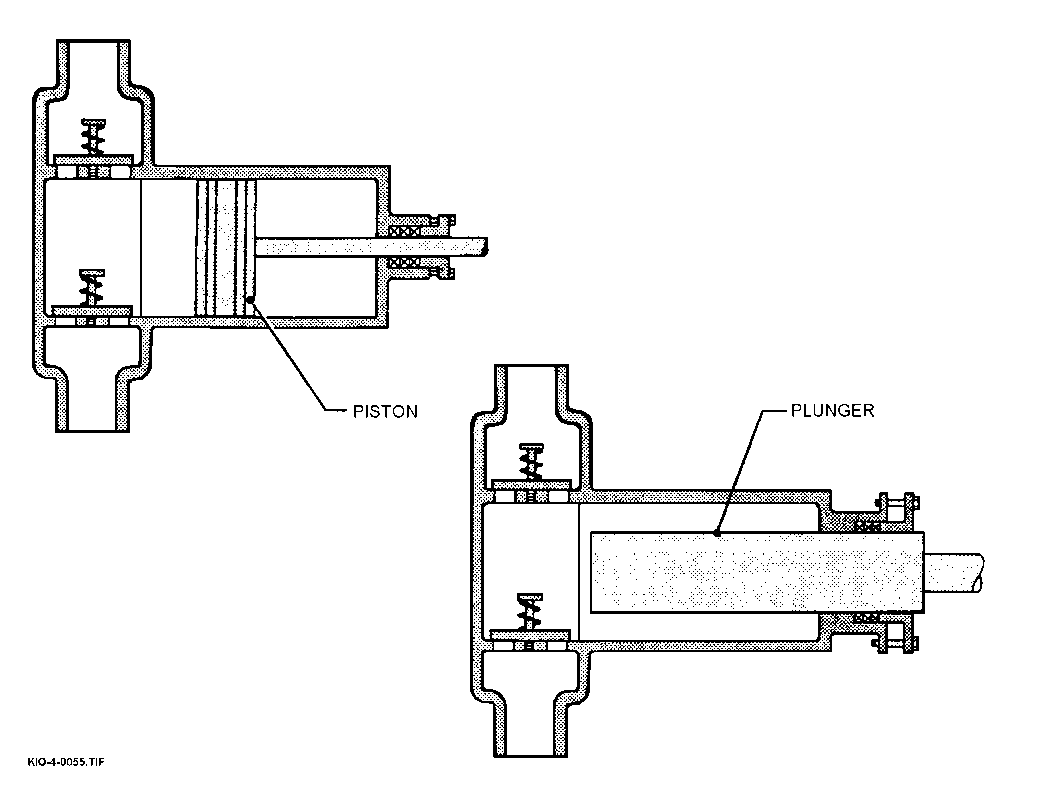

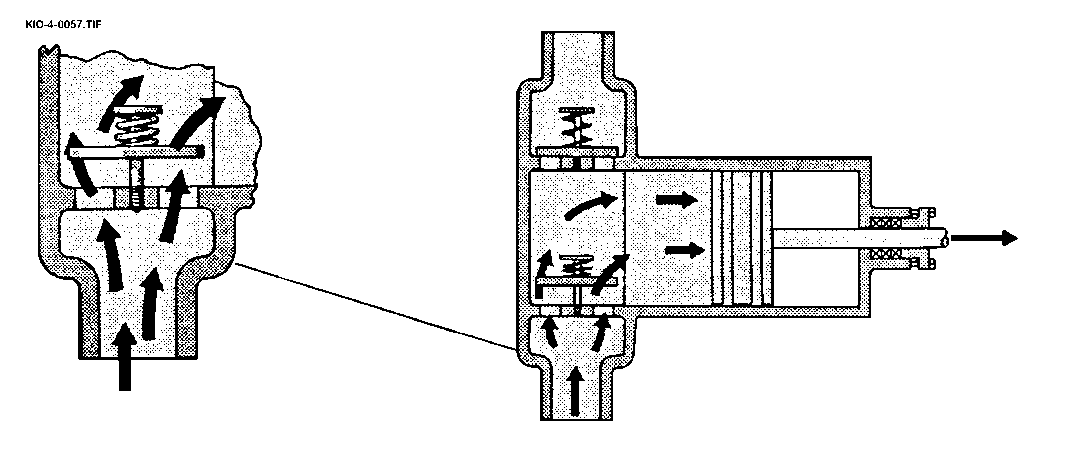

В насосах вытеснительного типа с возвратно-поступательным действием используется попеременное (вперед и назад) прямолинейное перемещение поршня (плунжера). Жидкости перекачиваются под действием прямого и обратного хода поршня в результате последовательного заполнения и опорожнения цилиндра. Сначала жидкость всасывается в цилиндр, а затем вытесняется из него с помощью поршня или плунжера (см. рис. 1).

Работающие по такому принципу поршневые насосы вытеснительного типа функционируют при относительно невысоких оборотах вала и используются в тех применениях, где требуется высокое давление при низком расходе.

Наиболее широкое применение находят насосы с возвратно-поступательным ходом поршня двух типов:

- поршневые;

- плунжерные.

ПОРШЕНЬ

ПЛУНЖЕР

Рис. 1 Насосы с возвратно-поступательным ходом поршня

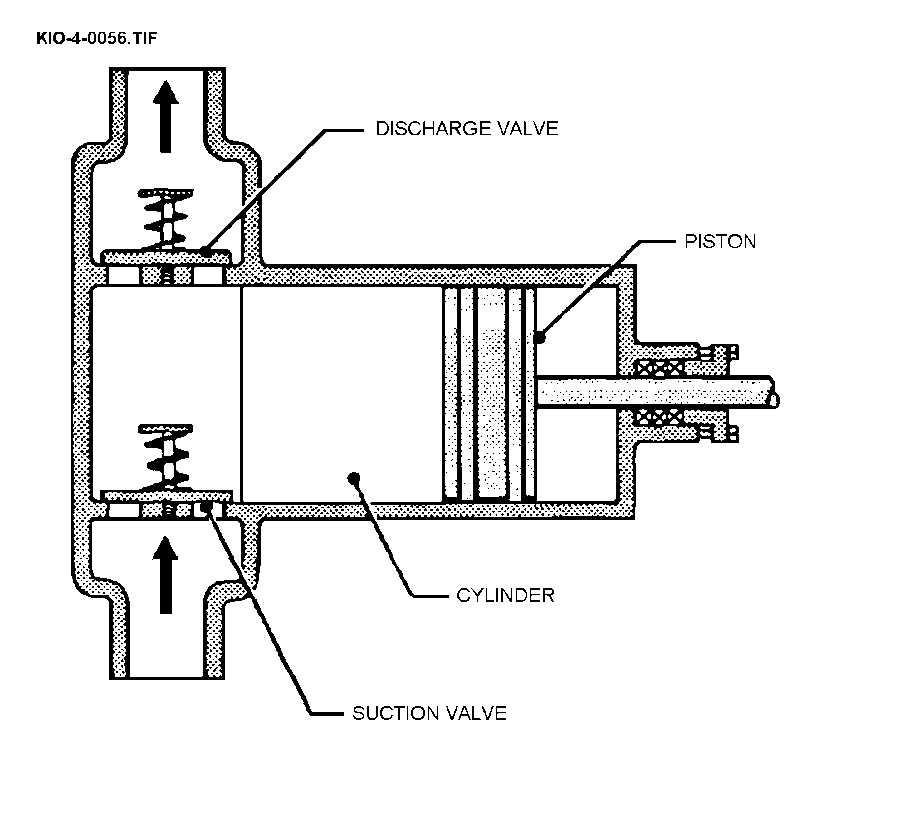

Поршневые насосы простого цикла

Насосы с возвратно-поступательным ходом поршня, аналогичные насосу, который приведен на рис.2, состоят из поршня, цилиндра, впускного клапана (иногда его называют всасывающим клапаном) и выпускного клапана.

Привод поршня может осуществляться напрямую или косвенно с помощью приводного двигателя, например, электродвигателя. Поршень ходит в цилиндре вперед и назад (от минимального до максимального объема). Этот объем, который определяется поступательным ходом поршня, называют рабочим объемом.

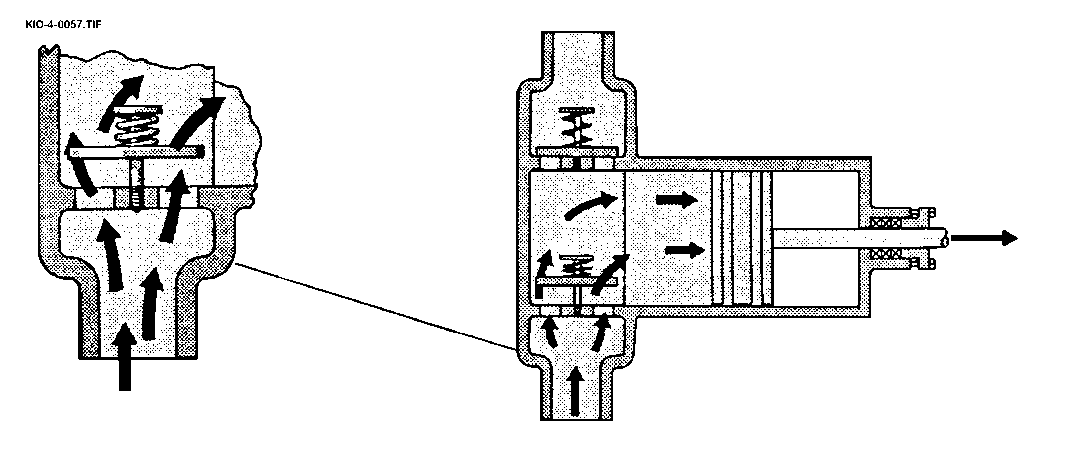

Когда поршень находится в крайнем положении, соответствующем минимальному рабочему объему, и начинает смещаться вправо, в цилиндре образуется зона частичного разрежения. В результате возникновения этого частичного вакуума создается перепад давлений между двумя сторонами всасывающего клапана. Это вызывает открытие данного клапана (см. рис. 3).

В

процессе дальнейшего хода поршня в цилиндре жидкость всасывается в цилиндр. Когда поршень достигает крайней точки своего хода, всасывающий клапан закрывается.

ЦИЛИНДР

ВСАСЫВАЮЩИЙ КЛАПАН

ПОРШЕНЬ

ВЫПУСКНОЙ КЛАПАН

Теперь поршень начинает перемещение в противоположном направлении (называемое рабочим ходом'). Перемещение поршня в цилиндре приводит к от-

Рис. 2. Поршневой насос простого цикла Рис. 2. Поршневой насос простого цикла

крытию выпускного клапана. Так как поршень продолжает принудительное перемещение к концу цилиндра, поршень вытесняет жидкость из цилиндра через выпускной клапан. Затем рабочий цикл повторяется.

Рис. 3. Всасывающий клапан в открытом положении

КОНЕЦ ПРОВОРАЧИВАНИЯ

ПОДПОРНЫЙ КОНЕЦ

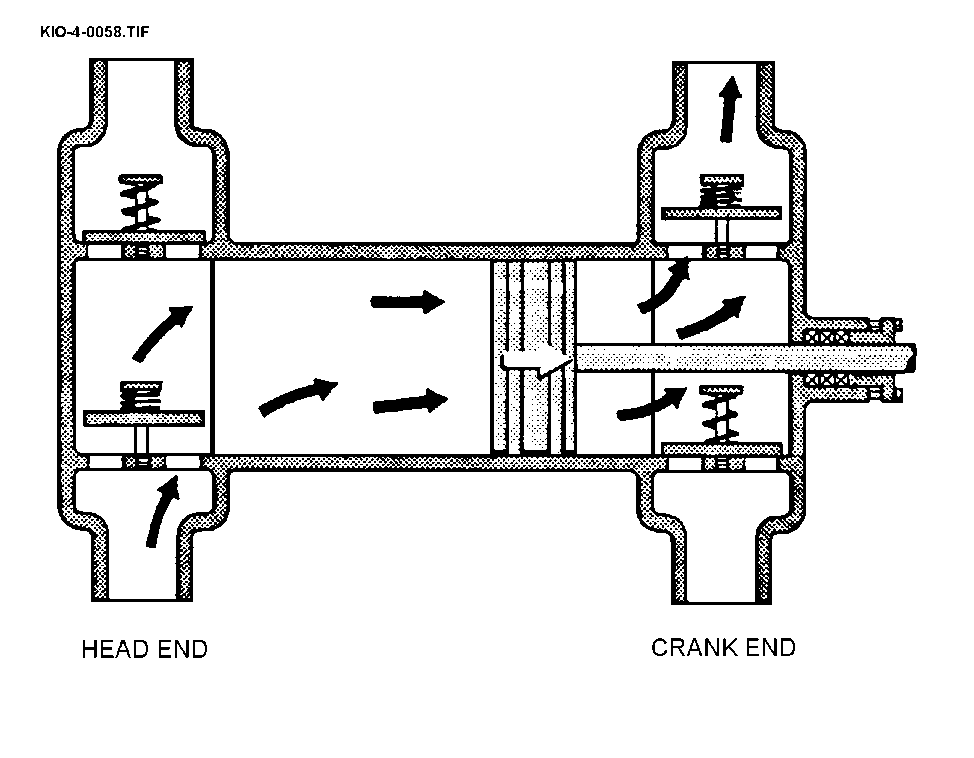

Рис. 4. Поршневой насос двойного цикла

ПЛУНЖЕР

ВЫПУСКНОЙ КЛАПАН

САЛЬНИК С УПЛОТНЕНИЕМ

ВСАСЫВАЮЩИЙ КЛАПАН

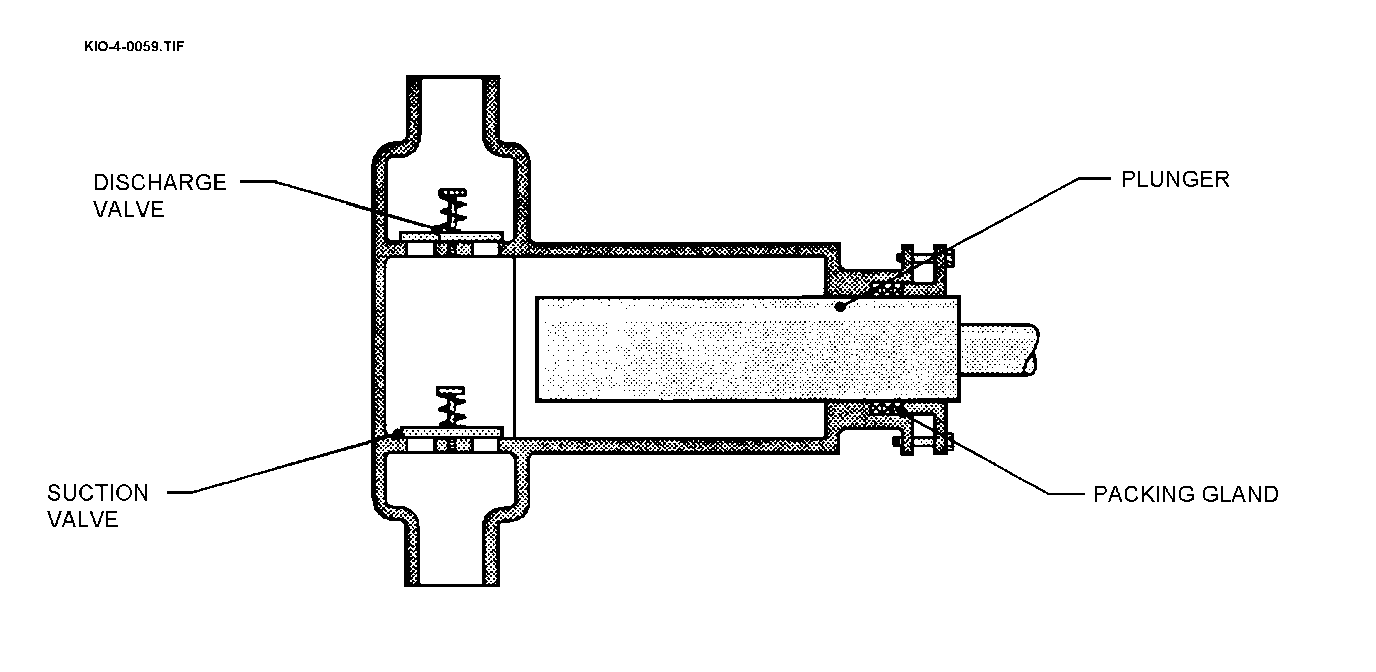

Рис. 5. Плунжерный насос простого цикла

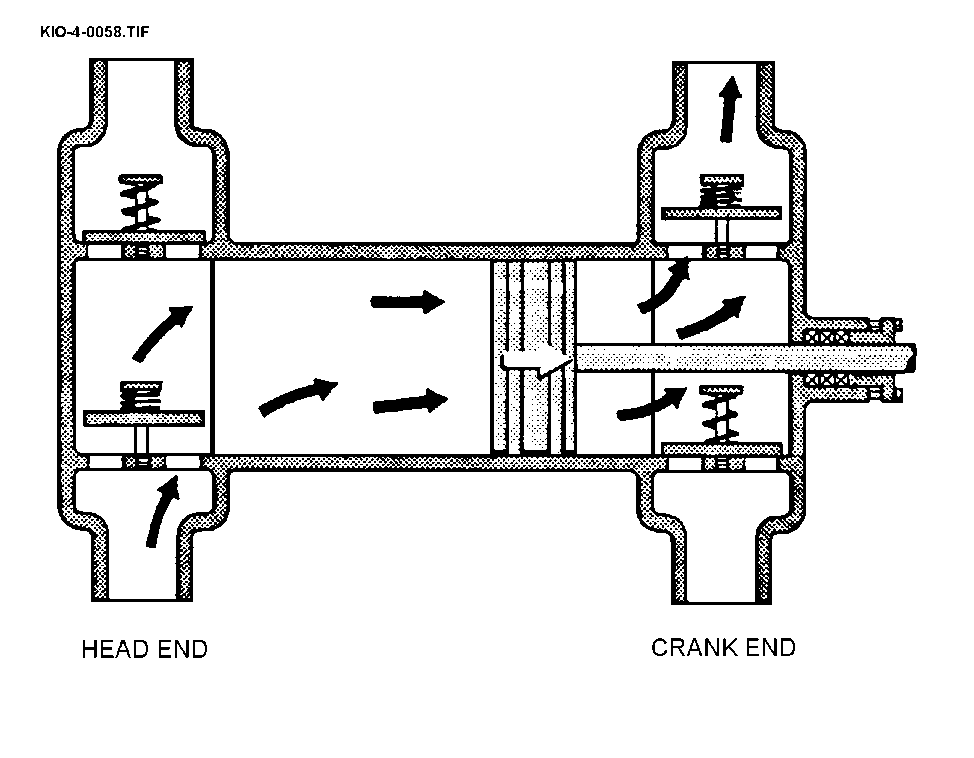

Поршневые насосы двойного цикла

Термин «двойной цикл» относится к насосам с непрерывным рабочим ходом. В то время, как с одной стороны поршня осуществляется вытеснение жидкости из цилиндра, с другой стороны поршня производится всас жидкости в цилиндр.

На рис. 4 показан насос с возвратно-поступательным ходом поршня двойного цикла, который состоит из поршня, цилиндра, двух всасывающих клапанов и двух выпускных клапанов.

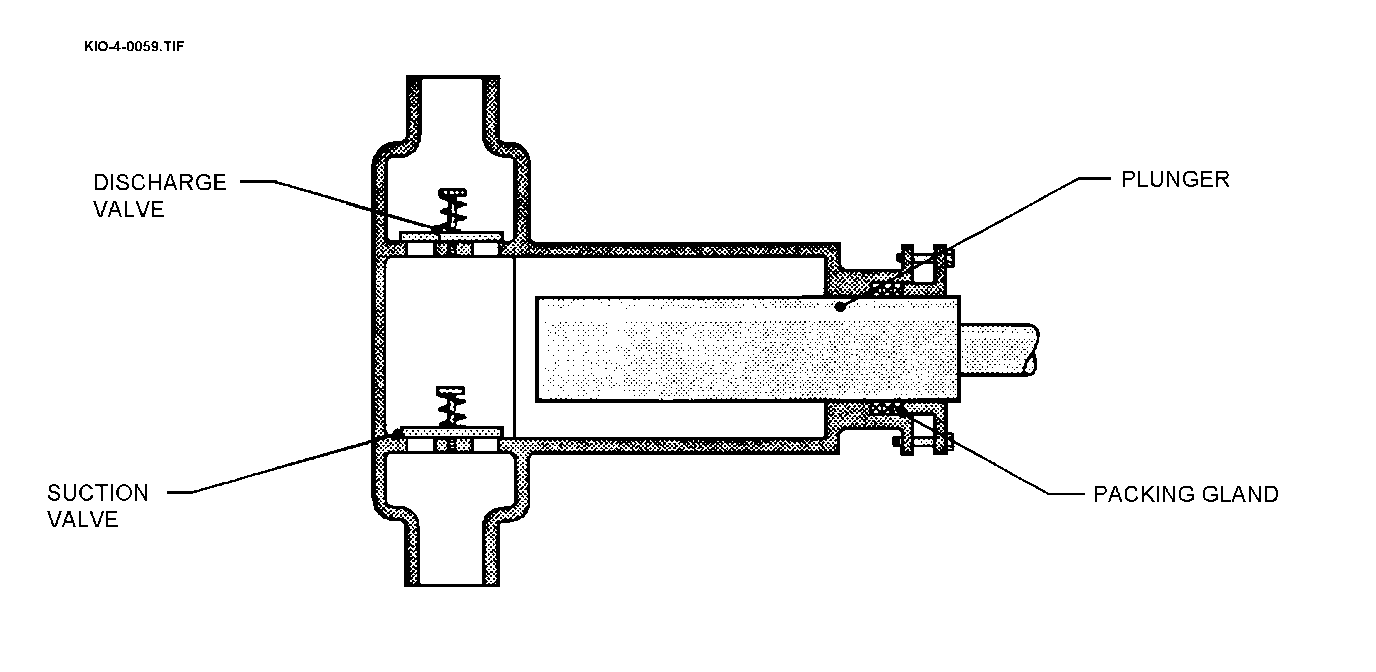

Плунжерные насосы простого цикла

Возвратно-поступательные плунжерные насосы, аналогичные насосу на рис. 5, напоминают поршневые насосы. Между плунжерными и поршневыми насосами есть только два отличия.

В поршневом насосе поршень обеспечивает плотный контакт со стенками цилиндра и постоянно находится внутри цилиндра. В плунжерном насосе плунжер не создает плотного контакта со стенками цилиндра и выходит за пределы цилиндра.

Плунжерные насосы используются в тех применениях с высоким давлением, где осуществляется перекачивание жидкостей, содержащих частицы полужидкой фазы.

Привод плунжера может осуществляться напрямую или косвенно с помощью приводного двигателя, например электродвигателя. Плунжер ходит в цилиндре вперед и назад и вытесняет лишь часть жидкости из цилиндра.

Когда плунжер находится в крайнем положении, соответствующем минимальному рабочему объему, и начинает смещаться вправо, в цилиндре образуется зона частичного разрежения (аналогично поршневым насосам). Это вызывает открытие всасывающего клапана.

В

процессе дальнейшего хода плунжера в цилиндре жидкость всасывается в цилиндр. Когда плунжер достигает крайней точки своего хода, всасывающий клапан закрывается.

УПЛОТНЕНИЕ

ПУЗЫРЬ

ПЛУНЖЕР

ТЯГА

ПОПЕРЕЧНЫЙ СТЕРЖЕНЬ

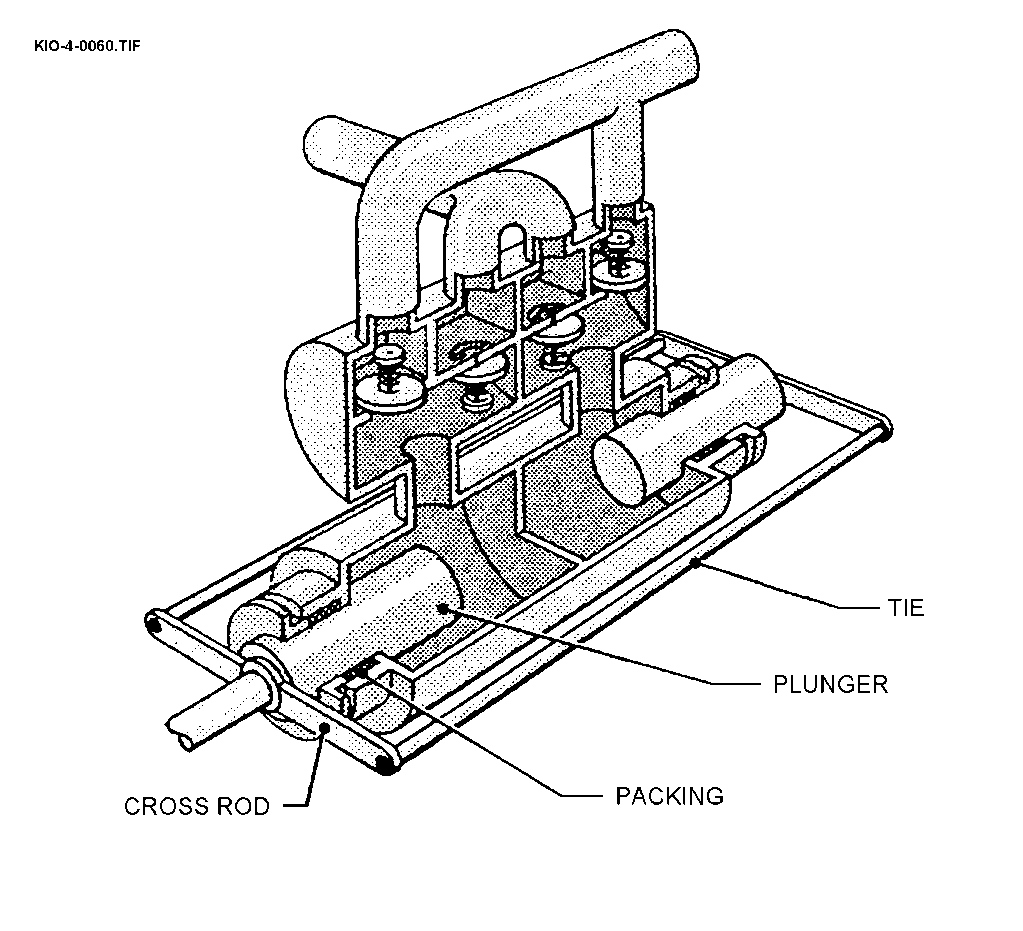

Рис. 6. Плунжерный насос двойного цикла

Рис. 7. Камера с воздушным буфером

Теперь плунжер начинает перемещение в противоположном направлении (рабочий ход). По мере перемещения плунжера в цилиндре открывается выпускной клапан. Так как плунжер продолжает принудительное перемещение к концу цилиндра, плунжер вытесняет жидкость из цилиндра через выпускной клапан. Затем рабочий цикл повторяется.

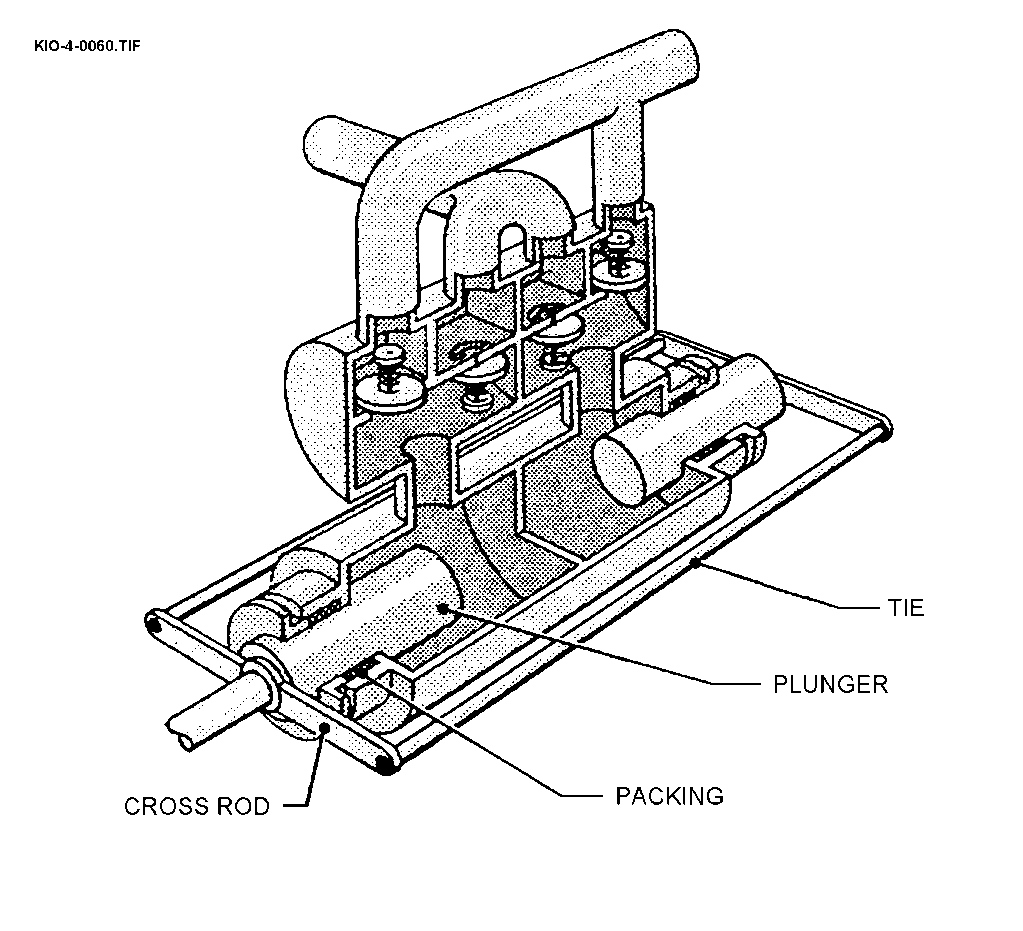

Плунжерные насосы двойного цикла

Как и для поршневых насосов, термин «двойной цикл» относится к насосам с непрерывным рабочим ходом. Основное различие между плунжерными и поршневыми насосами двойного цикла заключается в том, что плунжерные насосы двойного цикла снабжены двумя плунжерами, соединенными поперечным стержнем (см. рис. 6). Когда один плунжер вытесняет жидкость из цилиндра, другой обеспечивает всасывание жидкости в цилиндр.

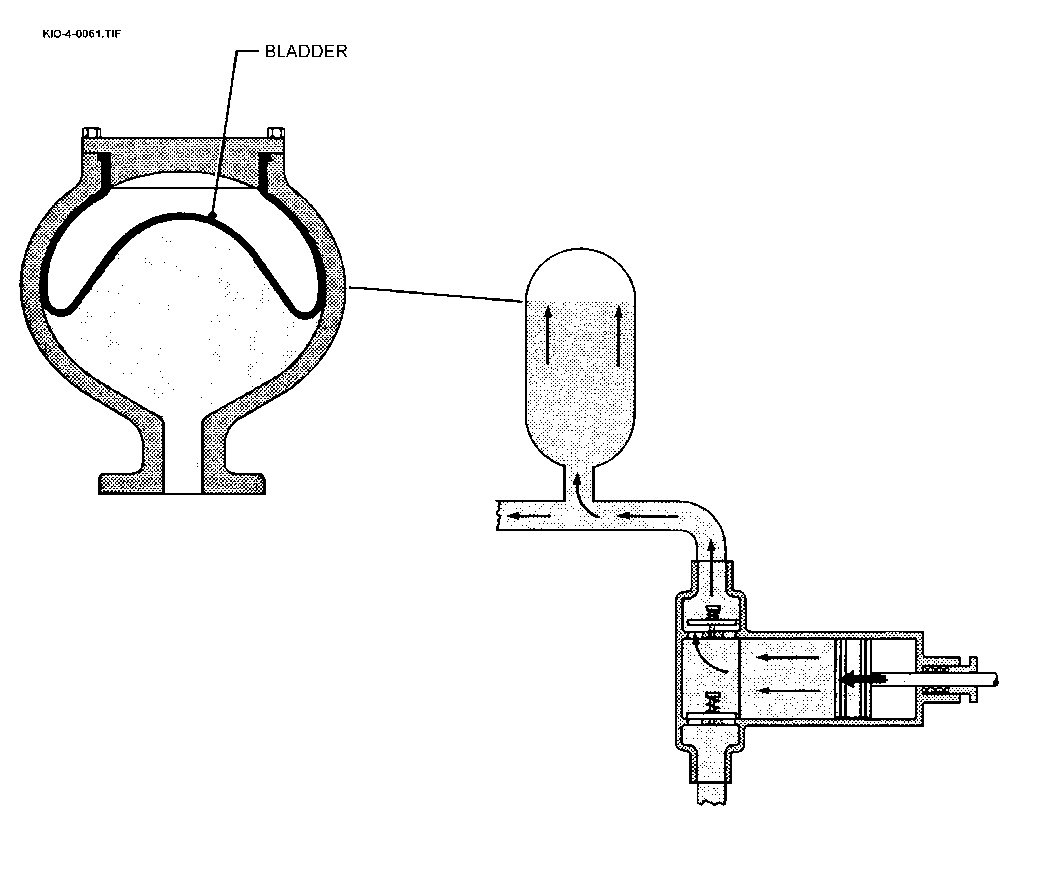

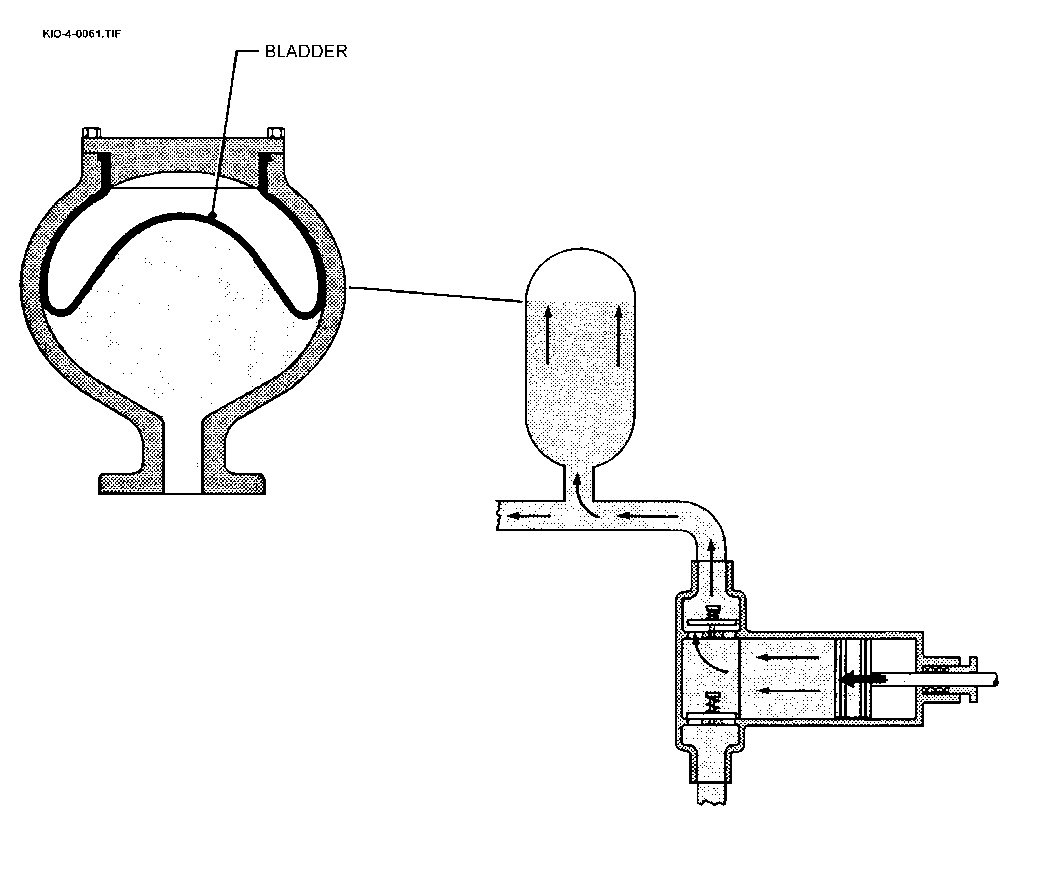

Камеры с воздушным буфером

Камеры с воздушным буфером, аналогичные приведенной на рис. 7 (их называют также пульсационными камерами), подсоединяются к выпускному патрубку большинства насосов возвратно-поступательного действия простого цикла.

Камера с воздушным буфером смягчает воздействие ударных волн, создаваемых в течение рабочего хода насосов возвратно-поступательного действия. Эффект воздействия ударной волны называют гидравлическим ударом.

Камера с воздушным буфером включает камеру, подсоединяемую к выпускной магистрали насоса. Для разделения камеры на две части может вводиться подвижный пузырь. Этот пузырь предотвращает поглощение жидкостью того газа, который используется в качестве рабочего агента в верхней части камеры.

Нижняя часть буферной камеры заполняется перекачиваемой жидкостью. Верхняя часть камеры может наполняться воздухом или инертным газом, например, азотом. Воздух используется обычно в том случае, когда перекачиваемой жидкостью является вода. Для большинства остальных жидкостей применяется инертный газ.

Камера с воздушным буфером смягчает воздействие ударной волны благодаря тому, что газы сжимаемы, а жидкости – не сжимаемы.

Когда жидкость вытесняется из цилиндра насоса, в выпускной магистрали возникает скачкообразный ток жидкости, вызывающий ударную волну. Так как к выпускной магистрали подсоединена камера, часть потока жидкости оказывается в нижней половине буферной камеры. При попадании в камеру эта жидкость сжимает газ в верхней половине камеры, что смягчает ударную волну.

Вращательные насосы

Общие сведения

Во вращательных насосах вытеснительного типа перекачивание жидкости осуществляется путем захвата части ее объема, заключенного между набором вращающихся элементов, например, рядом зубцов зубчатой передачи, которая расположена в корпусе насоса. Вследствие вращения этих элементов жидкость всасывается в полость между парой таких элементов. Так как вращение элементов продолжается, жидкость захватывается между ними и корпусом насоса. Затем жидкость перемещается по периферии насоса до тех пор, пока не оказывается в выпускном патрубке.

Конструкция вращательных насосов проще по сравнению с возвратно-поступательными насосами. Перемещения в этих насосах относительно невелики, поэтому они работают при высоких скоростях вращения с целью обеспечить достаточно высокий расход и производительность. Эти насосы необходимо защищать с помощью предохранительного вентиля от избыточных давлений, которые возникают в том случае, когда выпускной вентиль оставлен закрытым при запуске насоса в работу.

Различают три типа вращательных насосов:

-кулачковые

-со скользящими лопастями

-с зубчатыми передачами.

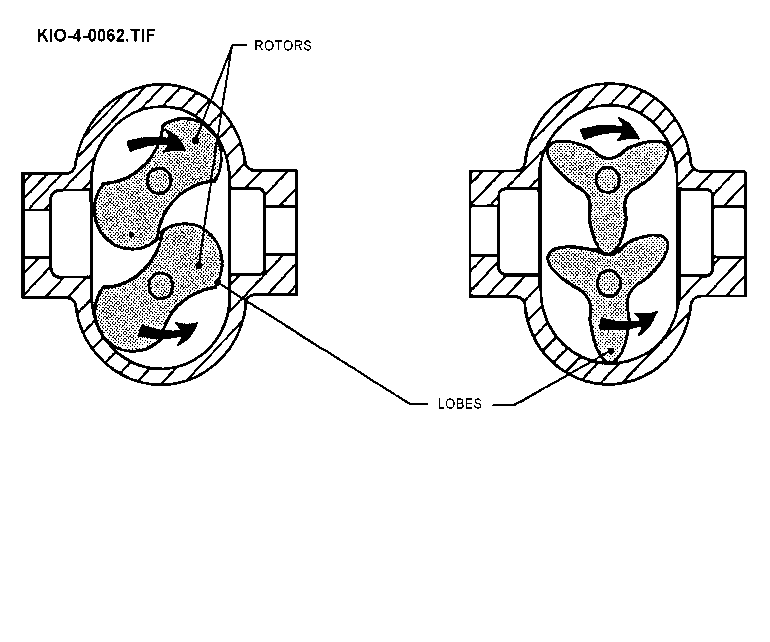

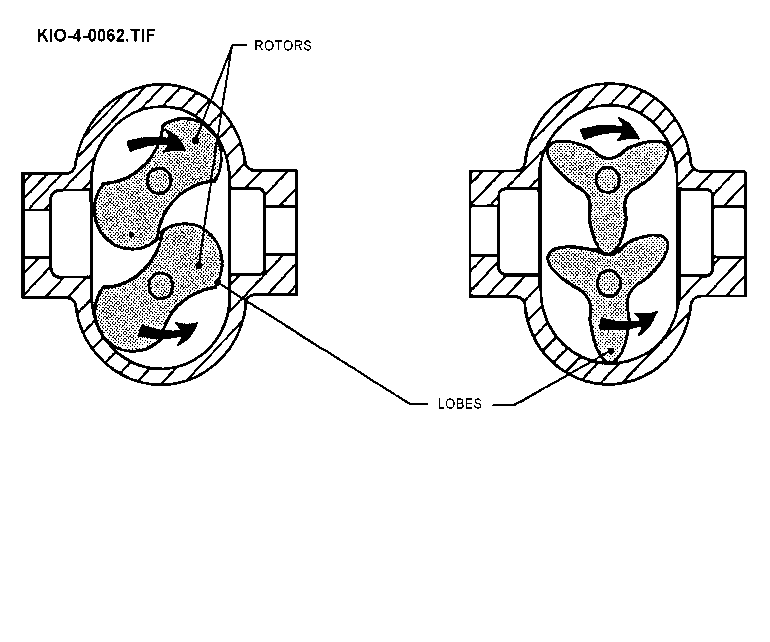

РОТОРЫ

КУЛАЧКИ

Рис. 8. Типы роторов Рис. 8. Типы роторов

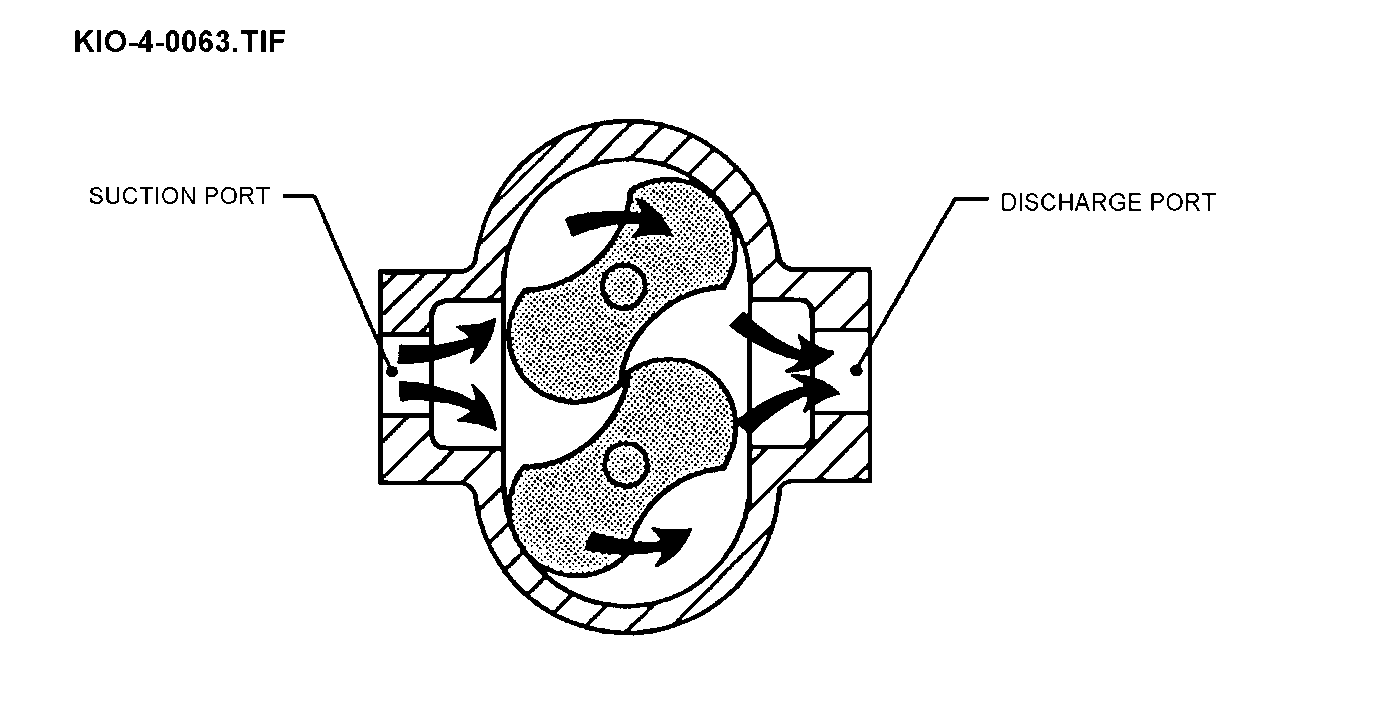

ОТВЕРСТИЕ ВСАСА

ВЫПУСКНОЕ ОТВЕРСТИЕ

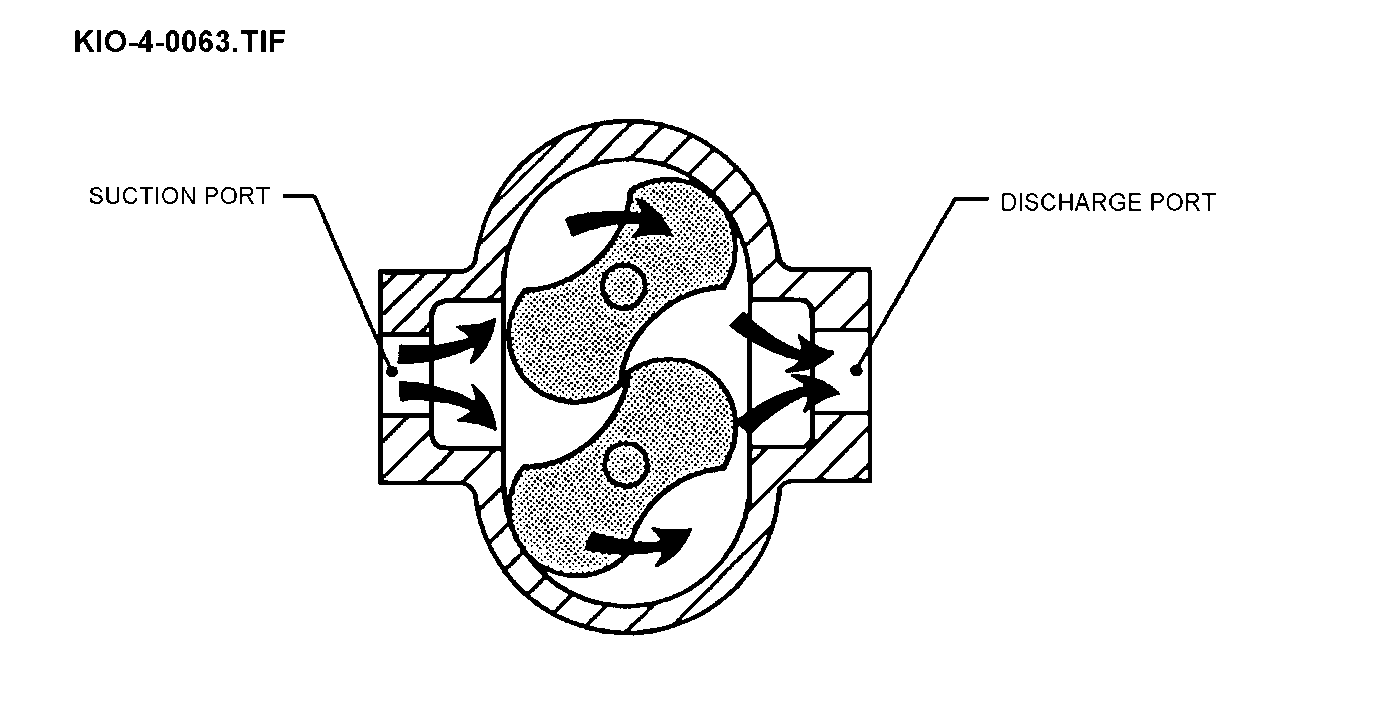

K

IO-4-0063.TIF

Рис. 9. Вращательный насос кулачкового типа

Вращательные насосы кулачкового типа

См. рис. 8 и 9.

Вращательные насосы кулачкового типа содержат пару роторов, которые могут снабжаться двумя или тремя кулачками, расположенными в корпусе насоса.

При вращении ротора небольшой объем жидкости захватывается между кулачками и корпусом насоса. Вращение продолжается до тех пор, пока жидкость не попадает в выпускное отверстие насоса.

Вращательные кулачковые насосы работают на высоких оборотах и используются в таких применениях, как, например, перекачивание смазочных и минеральных масел. Насосы этого типа применяются для перекачивания большинства видов жидкостей при условии, что в жидкости отсутствуют частицы абразивов и твердых взвесей.

РОТОР

ПОТОК ЖИДКОСТИ

ВЫПУСК

ВСАС

СКОЛЬЗЯЩИЕ ЛОПАСТИ

Рис. 10. Насос со скользящими лопастями

Насосы со скользящими лопастями

См. рис.10.

Насосы со скользящими лопастями включают ротор, на котором смонтирован набор скользящих лопастей. Ротор заключен в корпус, смещенный относительно центра.

Когда вращающийся ротор проходит мимо отверстия всаса, лопасти выскальзывают из ротора, сохраняя контакт со стенками корпуса. Так как вращение продолжается, между лопастями захватывается небольшой объем жидкости.

Когда в процессе вращения ротор сближается с выпускным отверстием, лопасти втягиваются обратно в корпус ротора. При этом уменьшение объема вызывает вытеснение жидкости через выпускное отверстие в выпускную магистраль.

Благодаря незначительному смещению скользящих лопастей такие насосы работают при высоких скоростях вращения и применяются для перекачивания гидравлических и смазочных масел, растворов и химикатов.

Насосы со скользящими лопастями допускают также применение для перекачивания жидких масс большой плотности, содержащих частицы абразивов (например, краски). В таких применениях лопасти изготавливают из более мягкого материала по сравнению с корпусом насоса. При этом за счет износа лопастей гарантируется отсутствие дефектов внутренних стенок корпуса.

Стоимость лопастей невелика, поэтому они подлежат регулярной замене с целью обеспечить сохранение достаточно высокого к.п.д насоса.

ВЫПУСКНОЕ ОТВЕРСТИЕ

ЗУБЧАТЫЕ КОЛЕСА

КОРПУС

ВПУСКНОЕ ОТВЕРСТИЕ

Рис. 11. Насос с зубчатой передачей

Насосы с зубчатой передачей

См. рис. 11.

Насос с зубчатой передачей включает набор цилиндрических прямозубых зубчатых колес, заключенных в корпус. Когда зубчатые колеса при вращении проходят мимо отверстия всаса, между двумя зубцами зубчатого колеса по обе стороны от зубчатой передачи захватывается небольшой объем жидкости.

В процессе вращения зубчатых колес захваченный объем жидкости перемещается по периферии корпуса. В окрестности выпускного отверстия зубчатые колеса входят в зацепление, что вызывает уменьшение объема, которое, в свою очередь, приводит к вытеснению жидкости через выпускное отверстие в выпускную магистраль.

Энергопривод нагнетательных машин

В настоящее время привод всех насосов нефтеперекачивающих станций отечественных магистральных нефтепроводов осуществляется исключительно электроприводом. Благодаря определенным преимуществам электропривода такая тенденция сохранится. Это обусловливается достаточно высокой надежностью самого электродвигателя, относительной простотой его конструкции, простотой обслуживания, отработанной технологией его ремонта, наличием разветвленной сети энергоснабжения и другими факторами.

Обеспечение бесперебойного магистрального транспорта нефти в значительной степени определяется как надежностью, так и выбором соответствующих режимных параметров эксплуатации электроприводов основных и подпорных насосов на НПС. В качестве привода насосов на магистральных нефтепроводах применяются асинхронные и синхронные электродвигатели, единичная мощность которых достигает 8 МВт. Известно, что максимальный эффект достигается при эксплуатации оборудования в номинальных режимах.

Анализ режимов работы электроприводов на НПС показал, что они эксплуатируются далеко не в номинальных режимах.

Так, в номинальном режиме синхронные электродвигатели СТД и СТДП должен эксплуатироваться с опережающим соsφ = 0,9. Однако на узлах нагрузки, имеющих чисто синхронную нагрузку, отсутствует гарантированный переток реактивной мощности и энергосистема не в состоянии использовать ее для регулирования напряжения в питающей линии. Поэтому требованиями энергосистем на большинстве НПС электродвигатели типа СТД и СТДП эксплуатируются с коэффициентом мощности, близким к соsφ = 1,0.

В результате теоретических и экспериментальных исследований установлено, что при эксплуатации электродвигателей типа СТД с коэффициентом мощности соsφ = 1,0 вместо номинального соsφ = 0,9 (опережающего) увеличивается внутренний угол нагрузки θ двигателя, приближаясь к своему критическому значению. В результате чего ухудшаются условия их статической и динамической устойчивости.

На устойчивость электродвигателей оказывает влияние также уровень напряжения. При кратковременных глубоких посадках напряжения в обмотках ротора возникают значительные по амплитуде токи, действующие как форсировка возбуждения и обеспечивающие сохранение синхронного режима. При напряжении на НПС 10 кВ продолжительность воздействия демпфирующих свойств ротора больше, чем при напряжении 6 кВ и этим объясняются лучшие условия по устойчивости электродвигателей СТД и СТДП на напряжение 10 кВ.

На НПС в настоящее время применяются возбудительные устройства, обеспечивающие форсировку возбуждения при нарушениях динамической устойчивости двигателей СТД. Из различных применяемых на НПС возбудительных устройств наилучшие характеристики имеют тиристорные возбудительные устройства ТЕ 8-320, обеспечивающие закон регулирования тока возбуждения по внутреннему углу нагрузки θ двигателя.

Проблема устойчивости электродвигателей типа СТД и СТДП может решаться проведением ряда мероприятий по согласованию режимов работы устройства РПН, системы автоматического регулирования тока возбуждения с неконтролируемыми технологическими режимами перекачки нефти.

Контроль качества электроэнергии и энергетических характеристик электродвигателей в отрасли не производится. Качество электроэнергии в сетях переменного тока характеризуется отклонением частоты и напряжения, несинусоидальностью формы кривой напряжения, смещением нейтрали и несимметрией напряжений основной частоты. Наиболее весомыми для электродвигателей являются показатели частоты и напряжения, которые оказывают значительное влияние на энергетические характеристики электродвигателей и эффективность их эксплуатации. По ГОСТ 13109 допускается отклонение частоты от номинального на ±0,1 Гц и напряжения для электродвигателей от -5 до +10 % от номинального. Однако исследования, проведенные нами в промышленных условиях, показывают, что отклонение частоты выходит за эти пределы и составляет ±0,2 Гц в зависимости от времени суток: повышение частоты тока в ночное время приводит к увеличению подачи насосных агрегатов и в некоторых случаях ведет к дросселированию их напора. Уровень напряжения также не остается постоянным, а изменяется в течение суток, например на некоторых НПО в пределах 9,8-10,6 кВ. Колебания напряжения в течение суток приводят к изменению потребления активной и реактивной мощностей и в итоге кухудшению энергетических характеристик электродвигателей.

Исследования, проведенные на НПС показали, что на большинстве из них поддерживается повышенное на 5-10 % к номинальному напряжение, а загрузка двигателей по току составляет β = 0,5÷0,8, при которых у электродвигателей КПД равен 96-98 %

Самозапуск электроприводов магистральных насосов - это процесс автоматического восстановления режима их работы после кратковременного исчезновения или глубокой посадки напряжения в сети. Особенностью самозапуска на НПС является участие в нем группы электродвигателей. После исчезновения напряжения или глубокой его посадки на НПС осуществляется групповой выбег находившихся в работе насосных агрегатов. Режим группового выбега агрегатов оказывает основное влияние на формирование волн возмущения давления в трубопроводе. В зависимости от длительности перерыва электроснабжения самозапуск может быть успешным или неуспешным. При успешном самозапуске технологический процесс не нарушается. Неуспешным считается самозапуск, если даже насосный агрегат запустится и выйдет в режим, но возникшее возмущение давления, распространяясь по линейной части, приведет к остановке агрегатов по срабатыванию технологических защит. В результате поочередная остановка насосных агрегатов на всех НПС приводит к остановке всего нефтепровода.

Этим объясняется важность внедрения на всех НПС систем самозапуска насосных агрегатов с учетом реальных технологических режимов.

Регулируемый электропривод

Основными потребителями электроэнергии на магистральных нефтепроводах являются основные и подпорные насосные агрегаты НПС, расход электроэнергии по которым составляет 94-98 % и более от общих затрат. Расход электроэнергии на НПС зависит от загрузки нефтепровода по производительности, от физико-химических свойств перекачиваемых нефтей, от состояния внутренней поверхности трубопровода, от фактических значений КПД магистральных центробежных насосов и электродвигателей, от экономичности работы на НПС регулирующих устройств поддержания технологических режимов перекачки, от величины технологического дросселирования давления на НПС как в стационарных, так и переходных ре жимах работы нефтепроводов и других факторов.

В настоящее время на НПС установлены нерегулируемые насосные агрегаты. Регулирование давления, а, следовательно, и производительности перекачки, осуществляется комбинированным способом: ступенчатое регулирование - путем отключения - включения насосных агрегатов и плавное регулирование спомощью дроссельного органа (заслонки, клапана).

Потери энергии на дросселирование давления на НПС, как в стационарных, так и в переходных режимах работы МН, могут быть резко снижены за счет применения полностью автоматизированных насосных агрегатов с плавным регулированием их частоты вращения (в дальнейшем регулируемый насосный агрегат - РНА) и поддержания оптимальных, с точки зрения минимума потребляемой электрической энергии, режимов их работы.

Целесообразность применения РНА на НПС с целью снижения энергозатрат на перекачку нефти во многом будет зависеть от значения энергетических показателей (КПД и соsφ) - для электродвигателей, тиристорного преобразователя частоты (ТПЧ) и в целом для тиристорного регулируемого электропривода (ТРЭ) при работе в широком диапазоне изменения нагрузок (частота вращения), и от значений КПД магистральных насосов при работе последних в широком диапазоне изменения частоты вращения. Эффективность применения РНА должна определяться с учетом, что добавочные потери электроэнергии на перекачку нефти с внедрением на НПС мощных РНУ не должны превышать минимально возможных потерь электроэнергии на дросселирование. Положительными факторами при применении регулируемого привода также являются:

возможность снижения давления на входе промежуточных НПС до уровня минимальных давлений, установленных технологическими параметрами нефтепровода; снижение давления по НПС и плавный выход на расчетный режим перекачки увеличивает остаточный ресурс магистрального нефтепровода;

исключаются перегрузка питающих электросетей и трансформаторных подстанций во время пуска насосного агрегата НПС:

увеличивается число фиксированных режимов перекачки по нефтепроводу, исключающих дросселирование.

Применение на НПС тиристорного регулируемого электропривода (ТРЭ) позволит ограничить пусковые токи электродвигателей насосных агрегатов (НА) на уровне не более Iном (следовательно, исключить посадку напряжения в сети), вместо 5

7 Iном при прямых пусках от сети, тем самым позволит облегчить работу систем внутреннего и внешнего электроснабжения НПС и обеспечит снижение потерь энергии в кабельных и воздушных линиях, в силовых трансформаторах и токоограничивающих реакторах (там, где они по тем или иным условиям используются) в период пуска насосных агрегатов. Незначительные токи при пуске электродвигателей от ТПЧ дают возможность использовать последние в качестве пусковых (разгонных) устройств электродвигателей НА. При этом темп разгона электродвигателей НА можно плавно регулировать в определенных пределах. Данное достоинство позволяет в течение короткого времени запускать один и тот же электродвигатель НА без опасения его перегрева, тогда как при прямых пусках электродвигателей НА от промышленной сети это делать невозможно. Кроме того, это дает возможность поочередно, без значительных трудностей, вводить в работу необходимое число агрегатов на НПС с целью обеспечения требуемого технологического режима перекачки, тогда как из за больших посадок напряжения в питающих сетях при прямых пусках электродвигателей НА не всегда имеется такая возможность. Указанное достоинство может широко использоваться, исходя из требований повышения надежности и устойчивости работы НПС там, где имеются маломощные подстанции и большая загрузка их по мощности и где наблюдается дефицит мощности в энергосистемах.

Применение РНА на НПС позволит:

увеличить срок службы электродвигателей и насосов за счет снижения динамических нагрузок при плавном частотном пуске электродвигателей с заведомо заданной интенсивностью разгона;

снизить переменные нагрузки на трубопровод и запорную арматуру (клапана, заслонки, задвижки), а, следовательно, обеспечит увеличение срока службы;

частично отказаться от применения на НПС сменных роторов и полностью от обточки рабочих колес насосов;

исключить простои при замене роторов и связанные с заменой эксплуатационные затраты;

избежать в ряде случаях включения дополнительного насосного агрегата при необходимости увеличения производительности перекачки по участку нефтепровода путем увеличения частоты вращения РНА выше номинальных (при условии обеспечения возможности длительной работы электродвигателя на частоте вращения более 3000 об/мин);

плавно регулировать производительность перекачки в определенных пределах.

Эффективность применения РНА на НПС МН во многом будет зависеть и от рационального их размещения (количество, конкретное назначение и на каких НПС), а также от того, на сколько ТРЭ будет отвечать требованиям, предъявляемым со стороны эксплуатационников электроприводов НА, главными из которых являются: простота обслуживания и высокая надежность работы, включающая возможность длительной эксплуатации без присутствия обслуживающего персонала, высокая экономичность в широком диапазоне изменения нагрузок и частоты вращения, высокое быстродействие по отработке технологических сигналов на изменение частоты вращения, невысокая стоимость и др.

В зависимости от назначения и условий эксплуатации насосные установки с приводом от газотурбинного двигателя могут выполняться в блочном, транспортабельном исполнении и как стационарные установки. В первом случае они могут быть использованы в качестве временного насосно-силового оборудования для ускорения ввода в эксплуатацию нефтепроводов, в ремонтных, пиковых и аварийных ситуациях.

Газотурбинный двигатель наиболее подходит и для привода высокооборотных магистральных нефтяных насосов, так как создание надежного регулируемого электропривода с частотой вращения ротора более 50 об/с требует решения многих специфических вопросов, усложняет конструкцию установки, увеличивает габариты и массу, уменьшает надежность.

Из различных типов газотурбинных двигателей, применяемых в качестве силового привода насосов и компрессоров магистральных трубопроводов за рубежом, наибольшее распространение получили ГТД со свободной силовой турбиной, созданные на базе авиационных двигателей, темпы развития и совершенствования которых очень высоки и опережают темпы развития энергетического газотурбостроения. Выпускаемые крупными сериями, что ведет к низкой удельной стоимости, ГТД авиационного типа характеризуется компактностью, простотой конструкции, обслуживания и ремонта, малой массой и габаритами, высокой надежностью, допускают для питания применение газообразного и жидкого топлива, в качестве которых могут быть использованы попутные и природные газы, керосины, дизельные топлива, а также нефть, прошедшая предварительную подготовку, работоспособны в любых климатических условиях, обладают высокой степенью автоматизации.

Удельная масса авиационных ГТД составляет 0,40-0,70 кг/кВт, а удельный объем 0,01-0,04 м3/кВт; для промышленных ГТД эти показатели соответственно равны 3,5– 8,5 кг/кВт и 0,05-0,15 м3/кВт.

Некоторое промежуточное положение занимают ГТД судового типа, получающие в последнее время развитие в качестве силового привода газоперекачивающих агрегатов и по некоторым своим показателям не уступающие авиационным.

Насосные установки на базе ГТД мобильны, требуют малых капитальных затрат, легки в монтаже, имеют высокий коэффициент готовности, делают возможным осуществление блочно-комплектных поставок турбонасосных агрегатов.

Широкие возможности у газотурбинного привода открываются при его использовании для привода полно-напорных высокооборотных насосов, соединенных на НПС по параллельной схеме. В этом случае достигается наибольшая компактность, уменьшаются размеры и масса нефтяного насоса и трубопроводной обвязки, появляется возможность дальнейшего совершенствования блочно-комплектного изготовления установки в состоянии полной заводской готовности, сокращаются строительно-монтажные работы на НПС. Количество типоразмеров насосов и газовых турбин существенно сократится, достигается унификация вспомогательного оборудования.

Параллельная схема насосов способствует повышению надежности насосных агрегатов и эксплуатации нефтепровода, проложенного в горной местности, увеличивает эффективность регулирования режима работы трубопровода.

Возможность при газотурбинном приводе со свободной силовой турбиной более медленного снижения частоты вращения ротора насоса при остановке и постепенного увеличения оборотов при пуске создает благоприятные, по сравнению с электроприводом, условия работы нефтепровода и оборудования НПС. Снижается величина гидравлического удара, облегчается работа торцовых уплотнений, сокращается время выхода насоса на рабочий режим, повышается надежность нефтепроводной системы.

Коэффициент эксплуатационной надежности ГТД, эксплуатируемых на магистральных трубопроводах составляет 99,0-99,8 %, коэффициент готовности 95-99,7 %. Ресурс до первого ремонта составляет 7-30 тыс. ч, а общий срок службы доходит до 100 тыс. ч. Коэффициент полезного действия ГТД определяется в основном особенностью конструкции и для двигателей, работающих по простому циклу, обычно находится в пределах 20-26 %, а для ГТД с регенерацией - в пределах 28-36 %.

Утилизация тепла выхлопных газов может повысить КПД до 38-46 % и даже более. Тепло выхлопных газов можно использовать для подогрева и снижения вязкости перекачиваемой нефти, особенно высоковязкой.

Экономия электроэнергии при этом может доходить до 20 %.

Указанные преимущества позволили использовать насосные установки с газотурбинным приводом в различных случаях эксплуатации магистральных нефтепроводов во многих странах мира.

Низкие эксплуатационные затраты получены благодаря высокой степени автоматизации, телеуправлению и за счет использования в качестве топлива перекачиваемой нефти. Капитальные вложения составили величину в 6 раз меньше, по сравнению с аналогичными станциями с электроприводом.

Основным недостатком ГТД, эксплуатируемых на магистральных трубопроводах, является сравнительно низкая экономичность. Но возможность применения дешевых сортов топлива, включая нефть и мазут, и использование тепла отработанных газов может скомпенсировать этот недостаток.

Кроме того, при использовании газотурбинного привода химическая энергия топлива переходит непосредственно в механическую работу на валу двигателя, в то время как при электроприводе значительные потери, доходящие до 10 % и более, возникают при передаче энергии к потребителю. Необходимо также учесть, что свыше 80 % электроэнергии в нашей стране вырабатывается на тепловых электростанциях, КПД которых редко превышает 40 %, и их роль в энергетике будет еще долгое время оставаться определяющей.

Определенные мощности в энергетике вырабатываются также на пиковых и полупиковых газотурбинных электростанциях, экономические показатели которых находятся на одном уровне с показателями газотурбинного привода нефтяных насосов магистральных трубопроводов.

Так же можно отметить, что значительная длина ЛЭП, наличие большого количества вспомогательных элементов системы энергоснабжения делают надежность работы электропривода зависимой от большого числа внешних факторов, которые являются одними из основных причин отказов в работе существующих отечественных НПС.

Транспортабельные блочные насосные агрегаты могут быть созданы на базе газотурбинных двигателей авиационного и судового типа.

Для привода центробежных нефтяных насосов наиболее подходят газотурбинные двигатели со свободной (силовой) турбиной.

Наличие свободной турбины дает возможность снизить мощность пускового устройства и облегчить пуск агрегата, а также позволяет наиболее удачным образом сочетать характеристики газотурбинного двигателя с характеристиками насоса в широком диапазоне изменения режимов работы нефтепровода.

Из газотурбинных двигателей, выпускаемых в настоящее время, наиболее подходят двигатели авиационной и судовой промышленности.

Для агрегирования с газовой турбиной наиболее целесообразно использовать высокооборотный насос (n = 5000 ÷ 6000 об/мин), обеспечивающий одним агрегатом создание напора, необходимого для перекачки. Параллельное соединение таких насосов может обеспечить широкий диапазон объемов перекачки, что позволит значительно сократить число типо-размеров насосного оборудования для магистральных нефтепроводов. Существующее поле рабочих режимов магистральных нефтепроводов перекрывается двумя типоразмерами полно-напорных высокооборотных насосов производительностью 1250 и 2500 м3/ч. Напор, развиваемый насосами, равен 500-710 м.

В конструкции турбонасосной установки могут быть использованы выпускаемые промышленностью блоки и узлы газоперекачивающих агрегатов с газотурбинным приводом.

Эксплуатация газотурбинных насосных установок возможна на открытом воздухе, при температурах -50 °С до +50 °С и относительной влажности от 60 % до 90 %.

Режим работы турбонасосной установки - круглосуточный, в течение ресурса без остановки и без постоянного присутствия обслуживающего персонала.

Топливом для газотурбинного двигателя может служить: нефтяной газ, авиационный керосин и дизельное топливо, а также "широкая фракция" нефти или подготовленная нефть.

Турбонасосная установка состоит из:

турбонасосного блок - бокса;

воздушно-очистительного устройства с шумоглушением;

всасывающей камеры с контейнером автоматики;

маслоохладителей;

выхлопного устройства с шумоглушением.

Блок-бокс состоит из 2-х отсеков: двигательного и насосного, отделенных друг от друга герметической перегородкой. Необходимая жесткость конструкций достигается за счет установки блока турбоагрегата на железобетонную фундаментную плиту.

Таким образом, анализ современного состояния и развития газотурбостроения, зарубежный опыт, особенности дальнейшего развития добычи и транспорта нефти подтверждают актуальность развития направления, позволяющего создать и оснастить нефтепроводный транспорт нашей страны блочными, автономными насосными установками на базе газотурбинного привода со свободной силовой турбиной.

Системы перекачки

В зависимости от оснащенности перекачивающих станций возможны четыре системы перекачки: постанционная, через резервуар насосной станции, перекачка с подключенным резервуаром и перекачка из насоса в насос.

При постанционнойперекачке нефть поочередно принимают в один из резервуаров перекачивающей станции, а откачивают из другого. Эта система позволяет достаточно точно учитывать перекачиваемую нефть по замерам уровня в резервуарах. Основной недостаток системы – большие потери от испарения при заполнении-опорожнении резервуаров (потери от «больших дыханий»), а также значительная металлоемкость.

При перекачке через резервуар ПС нефть от предыдущей станции поступает в резервуар, который служит буферной емкостью, и одновременно из него откачивается. Вследствие пере-мешивания нефти в резервуаре потери от испарения также велики.

При перекачке с подключенным резервуаром нефть через резервуар не проходит, поскольку он соединен с отводом от всасывающей линии станции. Уровень в резервуаре изменяется незначительно в зависимости от величины разности расходов, которые обеспечивают данная и предыдущая ПС. При равенстве этих расходов уровень нефти остается практически неизменным. Потери от испарения определяются суточными колебаниями температур (потери от «малых дыханий»).

Система перекачки из насоса в насос осуществляется при отключении резервуаров промежуточных перекачивающих станций. Их используют только для приема нефти из трубопровода в случае аварий или ремонта. При отключенных резервуарах исключаются потери от испарения и полностью используется подпор, передаваемый от предыдущей ПС.

Первые три из вышеперечисленных систем перекачки – следствие применения поршневых насосов для транспорта нефти, поскольку существенно уменьшается воздействие от гидравлического удара на трубопровод. При использовании центробежных насосов наиболее предпочтительна система перекачки из насоса в насос, так как она позволяет достичь полной синхронизации работы ПС.

Таким образом, система перекачки из насоса в насос является основной и наиболее широко используемой на промежуточных ПС, расположенных внутри эксплуатационных участков. Перекачка с подключенным резервуаром применяется на перекачивающих станциях, расположенных на границах соседних эксплуатационных участков. Головная перекачивающая стация магистрального нефтепровода может работать по системе постанционной перекачки. |

|

|

Скачать 0.61 Mb.

Скачать 0.61 Mb.

Рис. 2. Поршневой насос простого цикла

Рис. 2. Поршневой насос простого цикла

Рис. 8. Типы роторов

Рис. 8. Типы роторов