Лекция 5. Лекция 5, 6 (Выполнить конспект лекций)

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

|

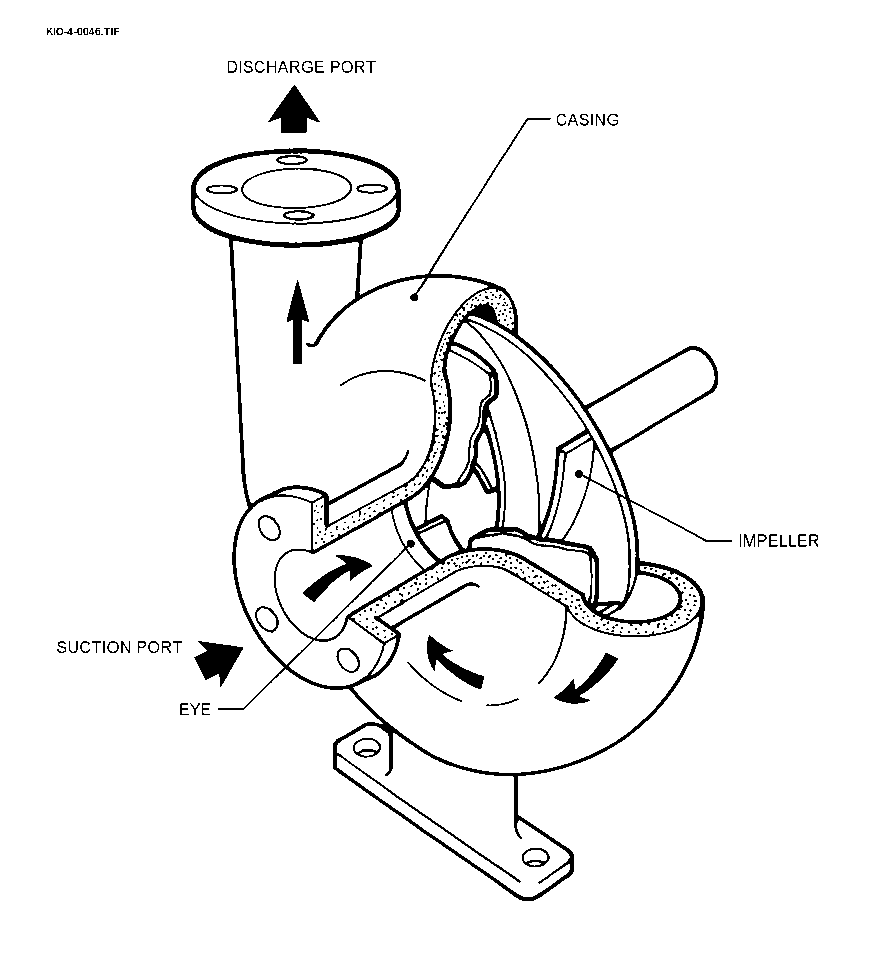

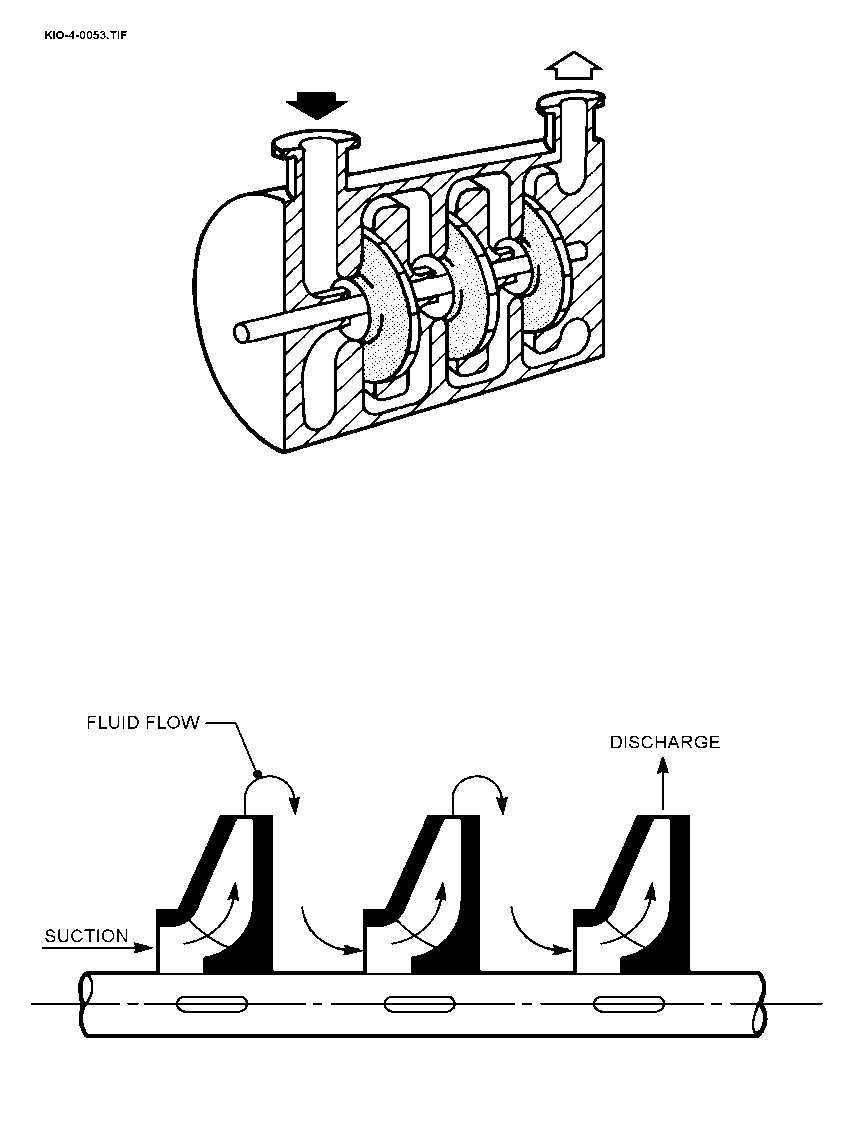

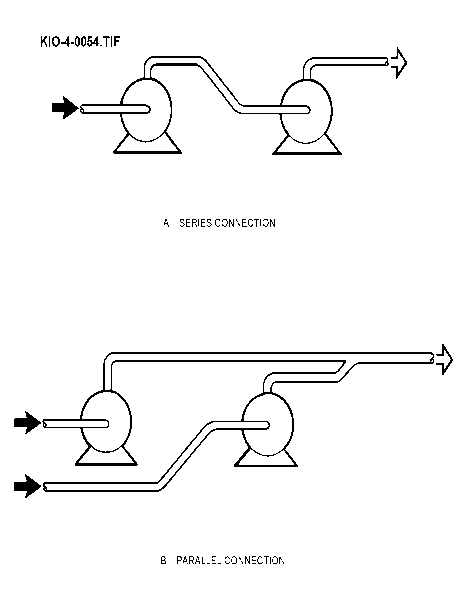

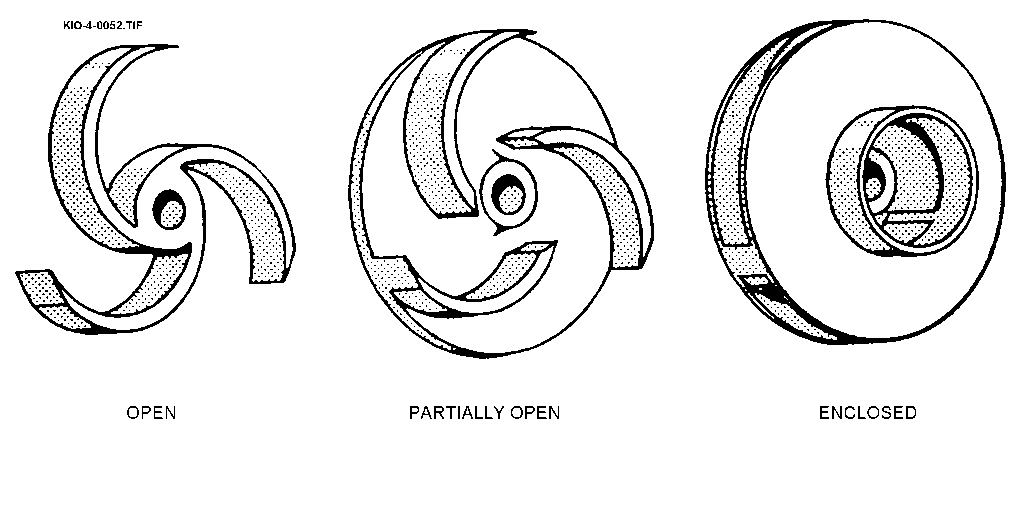

Принцип работы насоса. См.рис. 2 и 3 Принцип работы центробежного насоса заключается в центробежной силе, то есть сила стремящаяся оттолкнуть объект. Когда запускается центробежный насос, импеллеры начинают вращение. Лопасти импеллера перемешивают жидкость, заставляя тем самым жидкость вращаться вместе с импеллером. Данное круговое вращение образует силу, которая идет от центра импеллера. Данное внешнее движение выполняет два действия; Он передвигает жидкость на внешний край импеллера противоположно стенке корпуса. Образует всас на глазке импеллера (в центре), привлекая тем самым больше жидкости в насос. Внешние стороны импеллера двигаются быстрее чем внутренние. Следовательно, чтобы придерживаться импеллера, жидкость должна продолжать набирать скорость, как только она начинает двигаться к внешней стороне. Это повышает кинетическую энергию (энергия движения) в жидкости. Как только жидкость покидает внешнюю сторону импеллера, она сразу же попадает на территорию кожуха называемого спиральный кожух. Спиральный кожух имеет специальную конструкцию, напорное сопло шире, чем отверстие, откуда жидкость покидает импеллер. Такое большое пространство позволяет жидкости снизить скорость. Как только скорость снижается, жидкость теряет некоторое количество кинетической энергии. Так как энергия не может просто так исчезнуть, она конвертируется в давление, которое выталкивает жидкость из напорного сопла и трубопровода. Хотя, центробежные насосы используют центробежную силу для передвижения жидкости, повышая ее давление.  Рис. 2. Принцип работы центробежного насоса     ГЛАЗОК ВПУСКНОЕ ОТВЕРСТИЕ ИМПЕЛЛЕР   Рис. 3. Функционирование центробежного насоса Рис. 3. Функционирование центробежного насосаКавитация Хотя центробежные насосы обладают высокой эффективностью, они подвержены эффекту, который именуется кавитация. Кавитация возникает в результате работы насоса при невыгодном сочетании параметров на всасе, например, при недостаточном положительном подпоре на всасе (NPSH). NPSH это разность абсолютного давления на всасе насоса и давления пара перекачиваемого в системе продукта. Индикатором кавитации служит повышенный шум при работе насоса, причем уровень такого шума зависит от типа используемого насоса и импеллера. Причиной кавитации является в основном образование пузырьков пара в зоне низкого давления (вокруг глазка импеллера). Как только начинается образование пузырьков пара, они улавливаются и накапливаются до тех пор, пока не достигнут зоны высокого давления вокруг концов лопастей импеллера. Вследствие перепада давления в этой точке между зонами низкого и высокого давления пузырьки пара лопаются. Этот процесс, который интенсивно протекает вокруг лопастей импеллера, приводит к увлеканию лопающимися пузырьками микрочастиц материала импеллера. Таким образом, через некоторое время кавитация приводит к эрозии и дефектам поверхности концов лопастей импеллера и корпуса импеллера. Кавитация приводит к падению к.п.д. насоса и снижению его производительности, а в особо тяжких случаях – и нулевой производительности насоса, если его импеллер заблокирован воздушным пузырем. Т  аким образом, весьма важно уметь предотвращать кавитацию. Рис.4. Трехступенчатый центробежный насос Многоступенчатые центробежные насосы В насосах этого типа несколько импеллеров устанавливаются в одном корпусе. Импеллеры могут быть выполнены по открытой, частично открытой и полностью закрытой схеме. В многоступенчатых насосах перекачиваемый продукт поступает с выхода одного импеллера на другой по внутренним каналам, отлитым в корпусе насоса. Каждый импеллер вместе с его корпусом рассматривают как одну степень. На рис.4 показано упрощенное сечение трехступенчатого центробежного насоса. На каждой ступени скорость перекачиваемого в системе продукта увеличивается до тех пор, пока не достигается требуемого давления на выпуске насоса. В тех технологических процессах, где требуется очень высокое давление на выпуске насоса, обычно применяют многоступенчатые центробежные насосы, например, насосы для длинных магистральных трубопроводов. Последовательная (многорядная) и параллельная работа насосов Общие сведения С целью обеспечить на выходе повышенное давление или расход (см. схемы на рис. 5) центробежные насосы можно объединять. Различают следующие конфигурации: -последовательное (монорядное) соединение; -параллельное соединение. Последовательное соединение Если требуется обеспечить на выходе повышенное давление или расход, превышающие возможности одного насоса, можно последовательно (в ряд) подсоединить два центробежных насоса. При этом выход одного насоса подается на вход другого. Соединение этого типа обеспечивает высокое давление на выпуске, однако результирующий расход остается тем же, что и в случае работы одного насоса. Общий напор для соединения этого типа равен сумме напоров для каждого из насосов (напор соответствует высоте столба воды, нагнетание которой может обеспечить данный насос). Параллельное соединение Если требуется обеспечить повышенный расход, превышающий возможности одного насоса, можно параллельно подсоединить два центробежных насоса, выпуск которых объединен в одну общую магистраль. При соединении такого типа расход удваивается. Р  ис. 5. Последовательное и параллельное соединение насосов  Рис.6. Варианты конструкции импеллера центробежного насоса Конструкция импеллера Общие сведения См. рис. 6. В центробежных насосах применяются различные варианты конструкции импеллера, тип которой определяется видом перекачиваемой жидкости. Варианты конструкции можно подразделить на три класса: открытый, полностью закрытый, частично закрытый Открытый импеллер Открытые импеллеры состоят из ряда лопастей, прикрепленных к втулке импеллера. Импеллер такого типа используется в тех применениях, где перекачиваются полужидкие продукты, например, шламы и суспензии. И хотя такая конструкция употребляется во многих применениях, импеллер этого типа не обладает высоким к.п.д. Полностью закрытый импеллер Полностью закрытый импеллер применяется в тех случаях, когда основным требованием является высокий к.п.д. Однако такие импеллеры нельзя использовать в насосах, работающих на перекачке продуктов с твердыми взвесями (твердые частицы в жидкости вызывают засорение импеллера и его небаланс, что приводит к серьезному повреждению импеллера, вала и подшипников). Частично закрытый импеллер В частично закрытом импеллере сочетаются наилучшие качества открытого и полностью закрытого импеллеров. Хотя к.п.д этого импеллера ниже, чем для варианта полностью закрытой конструкции, он дешевле в изготовлении и прочнее по сравнению с открытым импеллером. Частично закрытый импеллер используется как импеллер общего назначения в тех применениях, где в жидкости присутствует определенное содержание полужидкой фазы или твердых частиц и где к.п.д. не является основным требованием. Как показал анализ условий эксплуатации нефтеперекачивающих станций, технологический режим перекачки определяет основные параметры магистрального нефтепровода: производительность нефтепровода; количество и типоразмеры работающих магистральных насосных агрегатов НПС и диаметры рабочих колес; рабочее давление на приеме, до и после регуляторов давления НПС; максимальное разрешенное рабочее давление на нагнетании насосов и на нагнетании НПС; максимальное разрешенное давление нефтепровода на входе НПС; минимально допустимое рабочее давление на всасывании насосов. Технологический процесс перекачки нефти осуществляется по различным схемам: «через резервуары», «из насоса в насос», «с подключенными резервуарами». Основным оборудованием НПС, обеспечивающим перекачку нефти по магистральным нефтепроводам, являются магистральные и подпорные насосные агрегаты. Потребление электроэнергии магистральными и подпорными насосными агрегатами составляет 92-96 % от общего ее расхода по НПС. Отказы насосов часто приводят к снижению производительности нефтепровода, создают аварийную ситуацию. Система автоматики НПС в основном контролирует эксплуатационные параметры работы оборудования и системы НПС и выдает команду на их отключение при достижении аварийных режимов. В то же время имеют место отказы, когда автоматика дает команду на отключение насосного агрегата после разрушения отдельных его элементов, что может привести к катастрофическим последствиям. Например, остановка агрегата по повышенной вибрации, вызванной поломкой вала, разрушением подшипников или муфты, соединяющей насос с электродвигателем, выходом из строя торцевых уплотнений, чревата тяжелыми последствиями и может привести к остановке всей НПС. Существующий автоматизированный контроль потребляемой электроэнергии, подачи и напора насосов не позволяет оценить их экономичность и степень изменения этих параметров относительно начальных параметров, что может привести к большим эксплуатационным издержкам по сравнению с затратами на ремонт. С учетом изложенного, практика эксплуатации магистральных насосов предъявляет к ним требования: экономичность работы, которая определяется в основном высоким значением к.п.д. и малыми затратами на техническое обслуживание и ремонт; надежность работы; возможность автоматизированного контроля основных параметров насосов. Практика работы насосного оборудования НПС показывает, что фактические основные характеристики магистральных насосов (к.п.д. и напор) в начале эксплуатации ниже по сравнению с паспортными. Их снижение наблюдается и в процессе эксплуатации. По мере наработки этот процесс возможно отслеживать и контролировать на основе автоматизированного сбора и обработки эксплуатационных параметров, используемых при реализации алгоритмов параметрической и вибрационной диагностики. Для обеспечения экономичной работы насосов величина к.п.д. должна контролироваться по мере наработки. Контроль изменения к.п.д. и напора насосов в процессе эксплуатации позволит своевременно вывести их в ремонт для восстановления этих показателей и, следовательно, повышения экономичности работы насосов. Кавитационная характеристика представляет зависимость допускаемого кавитационного запаса от подачи насоса при постоянных частоте вращения и физических свойствах перекачиваемой жидкости. Для предотвращения кавитации минимальное давление на входе в насос также следует контролировать системой автоматики НПС и необходимо учитывать при анализе вибрационной характеристики насоса. К основным техническим показателям нефтяных центробежных магистральных и подпорных насосов, которые используются для оценки их экономичности, относится: Объемная подача насоса (подача насоса) Q (м3 /с). Напор Н(м) - удельная энергия, которая сообщается жидкости Мощность насоса N (кВт) — мощность, потребляемая насосом. Полезная мощность насоса Nп — мощность, сообщаемая насосом подаваемой жидкой среде. К.п.д. насоса, как отношение полезной мощности Nп к затрачиваемой мощности насоса N К.п.д. насоса учитывает механические, гидравлические и объемные потери насоса. При эксплуатации насоса механические и гидравлические потери насоса изменяются незначительно, а объемные потери претерпевают значительные изменения (увеличиваются), что определяется износом деталей щелевого уплотнения рабочего колеса. По мере роста величины зазора щелевого уплотнения изменяются начальные соотношения между напором, мощностью и подачей, что можно оценить при автоматизированном контроле указанных параметров. Кавитационный запас насоса Δh (м) характеризует кавитационные качества насоса и представляет собой превышение удельной энергии на входе в насос над удельной энергией, соответствующей давлению насыщенных паров жидкости при температуре перекачки. Для перекачки нефти по нефтепроводам применяется магистральные типа (НМ) и подпорные (типа НПВ) насосы по ГОСТ 12124-87. На их долю попадает около 90 % парка всех насосов. Кроме того, в качестве магистральных используются насосы типа НД и ЦНС , а в качестве подпорных - насосы Вортингтон и НМП.  Насосы по ГОСТ 12124-87 выпускаются в климатическом исполнении УХЛ и У. Категории размещения по ГОСТ 15150-69 для насосов может быть 1,2 и 4. Все насосы допускают параллельную работу. По конструкции магистральные насосы по ГОСТ 12124-87 разделяются на два типа. Это насосы на подачу от 125 до 710 м³/ч и насосы на подачу от 1250 до 10000 м³/ч . Первый тип представляет собой центробежный насос, горизонтальный, секционный, многоступенчатый с кольцевыми подводами и отводом жидкости и односторонним расположением рабочих колес. Осевые усилия ротора насоса разгружены посредством гидравлической пяты. Концевые уплотнения ротора - торцового типа. Для восприятия радиальных усилий служат подшипники скольжения с принудительной смазкой. Предельное рабочее давление в корпусе - 10 МПа. Наосы с напорами более 550 м последовательной работы не допускают. Насосы подачей до 360 м³/ч допускают последовательную работу двух, остальные - трех одновременно работающих насосов. Насосы второго типа, подачей от 1250 до 10000 м³/ч представляют собой центробежную машину, горизонтальную, одноступенчатую, с рабочим колесом двустороннего входа. Спиральный корпус насоса имеет осевой разъем в горизонтальной плоскости. В корпусе отлиты каналы полуспирального подвода и двух заходного спирального отвода. Концевые уплотнения ротора - торцового типа. Опорами ротора служат подшипники скольжения с принудительной смазкой. Неуравновешенное осевое усилие воспринимается сдвоенным радиально- упорным подшипником. Насосы с подачей 1250 м³/ч допускают применение сменных роторов для работы на подачах, вне рабочей зоны основного (номинального ) ротора. Для расширении области применения насосов НМ допускается уменьшение напора и подачи путем обточки колес. Насосы НМ соединяются с двигателем зубчатой или пластинчатой муфтой. Муфты могут быть выполнены с промежуточным валом. Центробежный насос Рабочее колесо  Рабочее колесо чаще всего выполняется литым из чугуна или бронзы, реже из литой стали, а в специальных случаях, для перекачки едких жидкостей, из свинца, каучука, эбонита, керамики и тому подобных материалов. По причине малой доступности внутренних каналов рабочих колес обработка их возможна только ручным способом, а поэтому весьма важно иметь чистую отливку. От того, насколько тщательно может быть произведена обработка и зачистка рабочих поверхностей колеса, зависит к. п. д. и степень кавитационной устойчивости насоса. С этой стороны применение бронзы более предпочтительно. Она лучше льется и обрабатывается. По условиям прочности в чугунных колесах окружные скорости допустимы не более 40—50 м/сек. В бронзовых они могут быть несколько большими и при хорошем ее качестве достигают значений 80 м/сек. По своей конструкции рабочие колеса бывают закрытыми или открытыми, т. е. без покрывного диска с открытыми лопатками. Лопатки могут быть цилиндрическими или пространственными с поверхностью двойной кривизны. Открытые колеса, как правило, применяются при низких давлениях и особенно густых или загрязненных жидкостях, что удобно в смысле доступности каналов рабочего колеса для очистки. В нормальных центробежных насосах колеса делаются закрытого типа, так как отсутствие покрывного диска снижает создаваемый колесом напор и увеличивает щелевые перетоки жидкости. В закрытых колесах оба его диска обычно отливаются заодно с лопатками, хотя встречаются клепаные колеса, преимущественно в малых размерах. В крупных насосах рабочие лопатки иногда изготовляются штампованными из стали и заливаются в чугунный обод. В колесах быстроходностью до ns= l00 лопатки колеса имеют изгиб в одной плоскости, т. е. их поверхности цилиндрические. С увеличением степени быстроходности и уменьшением отношения — в целях увеличения рабочей поверхности лопатки ее входная кромка начинается почти от втулки. Так как при этом все точки кромки будут обладать различными окружными скоростями, поверхность лопатки получается сложной кривизны. На валу рабочее колесо закрепляется обычно одной или двумя шпонками, реже при помощи резьбы. |