Лекция для заочников. Лекция для заочников

Скачать 1.36 Mb. Скачать 1.36 Mb.

|

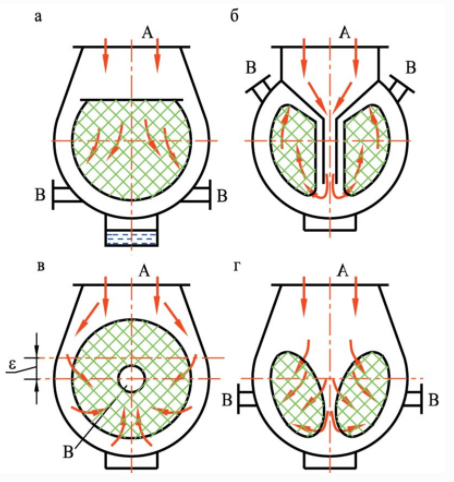

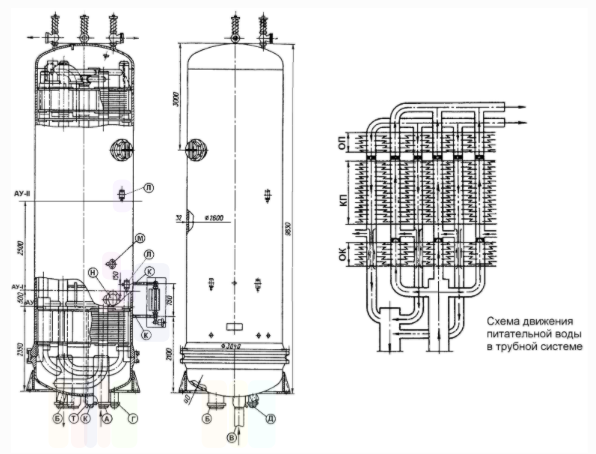

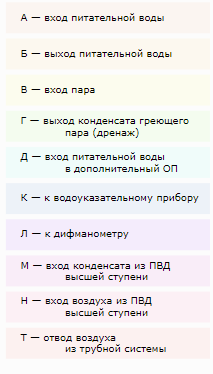

Компоновка трубных пучковПонятие компоновки включает в себя как собственно конфигурацию трубного пучка в границах трубной доски и в паровом пространстве, так и компактность, глубину и плотность, характеризующие размещение трубок. От правильно выбранной компоновки трубного пучка зависит эффективность работы аппарата с точки зрения минимизации аэродинамического сопротивления и равномерности распределения параметров процесса теплообмена в пучке. Размещение трубок в трубном пучке определяется способом и шагом разбивки. Различают следующие способы разбивки трубок в трубном пучке (рис. 1.12): шахматная и ее частный случай — треугольная; коридорная и ее частный случай — квадратная; радиальная ; разбивка по концентрическим окружностям. При треугольной разбивке оси трубок размещаются по углам равностороннего треугольника, что обеспечивает большую прочность трубной доски при заданном проходном сечении для потока теплоносителя в межтрубном пространстве, чем при квадратной разбивке, зато при квадратной разбивке облегчаются технология изготовления и некоторые операции по обслуживанию аппарата. Шагом разбивки S называется расстояние между осями соседних трубок. Уменьшение шага ведет к сокращению габаритов аппарата, но лимитируется прочностью трубных досок и величиной аэро- и гидродинамического сопротивления трубного пучка. В практике проектирования аппаратов часто пользуются понятием относительного шага , т.е. отношением шага разбивки к наружному диаметру трубки, ψ=S/dn... Как показывает анализ конструкций различных теплообменных аппаратов, для применяемых в настоящее время способов крепления трубок в трубных досках значение y находится в пределах 1,25–1,60. Шахматная и коридорная разбивки трубок характеризуются поперечным и продольным шагами ( S1 и S2 ) и соответствующими относительными шагами y1 и y2. Частным случаем шахматной разбивки трубок является треугольная, когда оси соседних трубок размещаются в вершинах равностороннего треугольника со стороной, равной шагу S. Треугольная разбивка является наиболее распространенной. При квадратной разбивке оси трубок размещаются в вершинах квадрата со стороной S. Элементарная площадка трубной доски, приходящаяся на одну трубку, составляет при треугольной разбивке sэ=S2−sin60o=0,866S2 , а при квадратной Sэ=S2. Из сравнения этих выражений видно, что при одинаковом шаге на одной и той же площади трубной доски при треугольной разбивке можно разместить на 15,5 % больше трубок, чем при квадратной. Слайд 5 Допустимые пределы изменения скорости воды в трубках зависят от качества воды и материала трубок. Обычно для конденсаторов и маслоохладителей, охлаждаемых циркуляционной водой, рекомендуются значения скоростей, приведенные в табл. 1.2. Поскольку увеличение скорости воды влечет за собой повышение затрат на ее перекачку, расчетная скорость воды при номинальном ее расходе обосновывается технико-экономическими расчетами и обычно равняется 1,8–2,0 м/с. Минимальная скорость воды в трубках поверхности охлаждения не должна быть менее 1,0–1,3 м/с, что позволяет избежать быстрого загрязнения трубок. Из условий предотвращения коррозионного износа трубок поверхностей теплообмена аппаратов системы регенерации ПТУ предельные скорости питательной воды в них рекомендуется принимать следующими [14]: 2 м/с — для стальных углеродистых трубок; 2 м/с — для латунных и медно-никелевых трубок; 4 м/с — для стальных нержавеющих трубок. Скорость конденсата пара в межтрубном пространстве зон охлаждения конденсата принимается в пределах 0,5–1,5 м/с. Скорость пара в трубном пучке выбирается исходя из условий повышения интенсивности теплообмена при допустимом гидродинамическом сопротивлении парового пространства и соблюдении требований вибрационной надежности аппарата. При выборе скоростей пара в зоне охлаждения пара (ОП) следует исходить из условия минимума суммарной поверхности теплообмена зон охлаждения пара и конденсата (ОК). Рекомендуется [14] принимать в зоне ОП первого по ходу питательной воды подогревателя высокого давления скорость пара 15–25 м/с, второго — 10–15 м/с, третьего — 6–10 м/с. Слайд 6 Конденсаторы Понижение параметров пара за турбиной обычно осуществляется до давления, ниже барометрического, для чего необходимо обеспечить конденсацию отработавшего в турбине пара. Этой цели и служит конденсационная установка, которая, кроме вышеуказанного назначения, обеспечивает также получение чистого конденсата для питания парового котла (парогенератора), замыкая цикл. Поступающий в конденсатор из турбины пар всегда содержит воздух, который попадает в турбину через концевые уплотнения ЦНД, неплотности фланцевых соединений различных элементов ПТУ, где давление меньше барометрического, и т. д. Часть воздуха попадает в конденсатор через неплотности соединения выходного патрубка турбины и переходного патрубка конденсатора. В конденсаторах паровых турбин одноконтурных АЭС содержание неконденсирующихся газов возрастает за счет продуктов радиолиза. Если воздух и другие неконденсирующиеся газы не удалять непрерывно из объема конденсатора, то разрежение в нем создать не удастся. Отсос паровоздущной смеси из парового пространства конденсатора осуществляется воздушным насосом (эжектором), который выбрасывает эту смесь, как правило, в окружающую среду. Кроме создания вакуума конденсатор в современных турбинах выполняет и другие функции. Например, при пусках или резких изменениях нагрузки, когда котел или паропроизводящая установка АЭС вырабатывает бόльшее количество пара, чем требуется турбине, или когда параметры пара не соответствуют необходимым, пар после предварительного охлаждения направляется в конденсатор, что позволяет обойтись без выброса пара в атмосферу и тем самым исключить потери дорогостоящего рабочего тела. Для принятия сбросного пара конденсатор оборудуется специальным приемно-сбросным устройством. В конденсатор также направляют конденсат из коллекторов дренажей паропроводов, уплотнений, некоторых подогревателей и вводят добавку химически очищенной воды для восполнения потерь конденсата в цикле. Все основные элементы конденсационной установки паровой турбины, кроме воздушных насосов (эжекторов), обычно размещаются в помещении между нулевой отметкой и отметкой машинного зала станции. Это помещение называется конденсационным. Исключение составляют турбины ХТЗ с боковыми конденсаторами. Воздушные насосы, как правило, размещаются на отметке турбины, вблизи нее. Слайд 7 Компоновка трубного пучка конденсатора Выбор рациональной компоновки трубного пучка—определяющее условие высокоэффективной работы конденсатора, наиболее сложный и трудоемкий вопрос при проектировании конденсатора. Основным признаком классификации компоновочных решений трубных пучков конденсаторов является направление движения потока пара, что, в свою очередь, взаимосвязано с местом расположения отсоса паровоздушной смеси. По направлению движения парового потока в трубном пучке конденсаторы можно разделить на четыре основных типа  Рис. 2.12. Принципиальные схемы компоновочных решений трубного пучка конденсаторов а—с нисходящим потоком пара, б—с восходящим потоком пара, в—с центральным потоком пара, г—с боковым потоком пара; А— пар из турбины, В— отсос воздуха В конденсаторе с нисходящим потоком пара (рис. 2.12, а) пар поступает в трубный пучок сверху, а отсос паровоздушной смеси организуется в нижней части корпуса. Достоинством данной схемы является ее компактность, а недостатками—большое паровое сопротивление и большое переохлаждение конденсата. Большое паровое сопротивление вызвано, прежде всего, большой скоростью пара на входе в трубный пучок (малые проходные сечения со стороны входа пара), а также большой длиной пути пара по пучку. Большое переохлаждение определяется тем, что стекающий с трубки на трубку конденсат в нижней части конденсатора приходит в соприкосновение с паровоздушной смесью, сильно обогащенной воздухом и имеющей более низкую температуру, чем поступающий в конденсатор пар. Полностью устранить или значительно уменьшить переохлаждение конденсата можно за счет его подогрева с помощью встречного потока пара, как это происходит в регенеративных конденсаторах. Современные конденсаторы, как правило, все регенеративные. В конденсаторе с восходящим потоком пара (рис. 2.12, б) принцип регенерации используется наиболее полно. Поступающий в конденсатор с такой компоновкой пар, направляемый специальными щитами в нижнюю часть аппарата, непосредственно соприкасается с поверхностью конденсата в конденсатосборнике, а стекающий с трубки на трубку конденсат подогревается паром, движущимся навстречу. При таком конструктивном решении переохлаждение конденсата может быть устранено практически полностью, что является достоинством этой компоновки трубного пучка. Основным недостатком рассматриваемой компоновки является ее значительное паровое сопротивление, вызванное теми же причинами, что и в конденсаторе с нисходящим потоком пара, а также наличием поворота потока пара на 180° (в нижней части), в связи с чем такая компоновка практически не применяется. На рис. 2.12, в показана схема трубного пучка конденсатора с центральным потоком пара. Трубный пучок имеет форму круга, пар подводится практически по всей наружной поверхности пучка и движется радиально к центру—к месту отсоса паровоздушной смеси. Стекающий сверху конденсат, а также поверхность конденсата в конденсатосборнике контактируют с паром, поступающим в нижнюю часть конденсатора, и этим обеспечивается принцип регенерации. Паровое сопротивление трубного пучка при такой компоновке меньше, чем у ранее описанных, что определяется бόльшей поверхностью пучка со стороны входа пара и меньшей длиной пути пара в пучке (пар двигается практически по радиусу). Достоинством данной компоновки является постепенное уменьшение проходного сечения для пара от периферии к центру пучка (за счет соответствующей разбивки трубок) и в нижней части трубного пучка (за счет эксцентриситета ε корпуса и трубного пучка), что обеспечивает поддержание необходимого уровня скоростей пара в нижних рядах трубок, а также отсутствие контакта между основным конденсатом и отсасываемой паровоздушной смесью, которое способствует дегазации конденсата. Конденсатор с боковым потоком пара (рис. 2.12, г) имеет развитый центральный проход для пара, благодаря чему обеспечивается контакт конденсата и пара как в трубном пучке, так и в конденсатосборнике. В конденсаторах с такой компоновкой трубного пучка, особенно в сочетании с ленточной компоновкой (см. ниже), переохлаждение конденсата незначительно (обычно—доли градуса), а паровое сопротивление сравнительно невелико, что определяется развитой поверхностью со стороны входа пара в пучок и сравнительно небольшой длиной пути пара. Компоновки трубных пучков, приведенные на рис. 2.12, характерны в основном для конденсаторов паровых турбин небольшой мощности и в настоящее время в таком виде практически не применяются. В отдельных случаях элементы таких компоновок используются во взаимном сочетании. С ростом единичной мощности турбоагрегатов и увеличением размеров конденсаторов преимущественное применение получила так называемая ленточная компоновка (в виде узкой изогнутой ленты, толщина которой определяет длину пути пара в этом сечении), удовлетворяющая практически всем основным требованиям рационального проектирования пучков, а также наиболее компактная. Слайд 8 Подогреватели высокого давления Высокое давление питательной воды в трубных системах ПВД определяет ряд конструктивных особенностей этих теплообменников. Конструктивная схема подогревателя должна обеспечить наиболее полное использование теплоты греющего пара, который может быть перегретым или насыщенным. В зависимости от этого можно выделить две или три зоны передачи теплоты. При охлаждении перегретого пара в подогревателе можно выделить участок поверхности, где температура стенки выше температуры насыщения греющего пара,—охладитель пара (ОП). Конструктивно охладитель пара может располагаться как внутри подогревателя, так и выделяться в отдельный теплообменник. Основное количество теплоты греющего пара передается в зоне конденсации (КП—собственно подогреватель). В ряде случаев для более полного использования теплоты выделяется зона охлаждения конденсата греющего пара—охладитель конденсата (ОК), который может находиться в одном корпусе с поверхностью зоны конденсации или выделяться в отдельный теплообменник. Основным типом подогревателей высокого давления является вертикальный (за исключением ПВД для блока К-500-60/1500) коллекторный теплообменный аппарат с поверхностью нагрева из гладких труб, свитых в плоские спирали. Горизонтально расположенные спирали соединены с помощью коллекторов в 4, 6 или 8 вертикальных колонн. Концы спиральных труб привариваются к четырем вертикальным раздающим и собирающим коллекторам. Поскольку греющий пар ПВД перегретый, в аппарате всегда имеется зона охлаждения пара (ОП), которая обычно оформляется в виде выносного теплообменника с собственным кожухом. Разберем принцип маркировки подогревателей. Пример маркировки подогревателя: ПВ-1250-380-21, где ПВ – подогреватель высокого давления 1250 – площадь поверхности теплообмена, м2 380 – рабочее давление воды в трубной системе, кгс/см2 21 – рабочее давление пара в корпусе, кгс/см2  Подогреватель высокого давления ПВ-1250-380-21 На рис. 3.17 показана также схема движения потока воды в подогревателе. После входного патрубка поток питательной воды разветвляется по раздающим коллекторам. Диафрагмы, установленные в этих коллекторах, разделяют потоки в зонах охладителя конденсата и пара. После нагрева части потока питательной воды в зоне охладителя конденсата происходит смешение его с основным потоком питательной воды. Весь поток питательной воды направляется в собирающие коллекторы, откуда одна часть его поступает в выходной патрубок непосредственно, а другая—пройдя через трубы охладителя пара. Греющий пар подводится в корпус подогревателя через паровой патрубок. При нижнем подводе паровая труба, соединяющая этот патрубок с охладителем пара, помещается в отдельном кожухе, защищающем ее от переохлаждения. Спиральные элементы теплообменной поверхности охладителя конденсата и пара располагаются в специальных кожухах, в которых с помощью системы промежуточных перегородок в межтрубном пространстве создается направленное движение потоков пара и конденсата. В корпусе охладителя пара перегретый пар омывает трубный пучок в несколько ходов и передает питательной воде теплоту перегрева. Из охладителя пара поток поступает в подогреватель и распределяется по всей высоте его поверхности. Конденсат пара с помощью перегородок, установленных в межтрубном пространстве, отводится за пределы трубного пучка и вдоль стенок корпуса стекает в охладитель конденсата. Над верхним днищем кожуха охладителя устанавливается специальная перфорированная труба, через которую из подогревателя отводятся неконденсирующиеся газы. Плотность фланцевого разъема между верхней и нижней частями корпуса обеспечивается за счет применения специальных мембран, которые привариваются к фланцам корпуса, а затем свариваются между собой. При разборке аппарата наружный круговой сварной шов по торцам мембран удаляется газовой резкой или наждачным кругом. Данное соединение выдерживает 5―6 разборок.  В трубную систему этого подогревателя входят 6 коллекторных труб, три из которых распределяют и три собирают питательную воду. Соединение коллекторных труб с подводящим А и отводящим Б патрубками осуществляется в нижней части подогревателя с помощью специальных развилок и тройников. После входного патрубка поток воды разветвляется по раздающим коллекторам, в которых устанавливаются дроссельные шайбы, разделяющие потоки в зонах ОК и ОП. Греющий пар подводится в корпус ПВД через паровой штуцер В. Неконденсирующиеся газы отводятся в подогреватель с более низким давлением пара по специальной трубе, установленной в зоне КП над верхним днищем кожуха зоны ОК. Основным узлом подогревателя является корпус и трубная система. Корпу с состоит из верхней съемной части, свариваемой из цилиндрической обечайки, штампованного днища с фланцем и нижней несъемной части (днище, фланец, опора). Все элементы корпуса выполняются из качественной углеродистой стали 20К или низкоуглеродистой. Трубная система включает в себя плоские спиральные трубы поверхности нагрева, коллекторные трубы, перегородки, кожухи ОП и ОК. Слайд 9 |